- •Формирование государственной политики рф в области промышленных технологий. Приоритетные направления развития науки, технологий и техники рф. Перечень критических технологий.

- •22. Классификация и обозначение металлорежущих станков. Краткая характеристика основных групп и типов станков.

- •2. Роль промышленных технологий в мировой системе хозяйствования. Инновационные процессы в промышленности. Тенденции развития современных производственных технологий.

- •23. Механическая обработка металлов и сплавов. Основные сведения о процессах обработки металлов резанием. Элементы резания, процесс резания, тепловые явления в процессе резания.

- •4. Влияние научно-технического прогресса на создание принципиально новых промышленных технологий. Примеры появления новых технологий и модификаций.

- •25. Схемы обработки и классификация движений при обработке отверстий. Главное движение, движение подачи, режимы обработки. Понятие о сверлении, зенкеровании, развертывании.

- •5. Понятие о наукоемких и высоких технологиях, их роль и значение в современном промышленном производстве. Критерии наукоемкости технологий.

- •26.Сущность фрезерования и классификация фрез. Схемы обработки при фрезеровании плоских поверхностей. Понятие о режимах обработки. Виды изделий, получаемых фрезерованием.

- •6. Классификация технологий: по уровню применения - микро-, макро- и глобальные технологии; по функциональному составу - технологии заготовительного, основного и вспомогательного производства

- •27. Схемы фрезерования прямоугольных пазов, канавок, уступов, фасонных и криволинейных поверхностей. Виды изделий, получаемых фрезерованием.

- •7. Классификация технологий: базовые, критические, наукоемкие и двойного назначения технологии. Сущность каждого вида технологий

- •28. Общие сведения о технологии нарезания зубчатых колес. Методы копирования и обкатки, зубофрезерование.

- •8.Задачи и этапы ниокр при создании инновационного продукта на стадиях жизненного цикла изделия.

- •29. Общие сведения об обработке абразивными материалами. Основные виды и способы шлифования наружных и внутренних поверхностей. Режимы обработки.

- •9.Конструкторская подготовка производства на основе cad/cam систем. Основные положения ескд при создании инновационного продукта.

- •30. Характеристика отделочных методов абразивной обработки (полирование, притирка, хонингование, суперфиниширование, гидроабразивная обработка)

- •11. Естд. Характеристика и содержание основных видов технологических документов. Исходные данные для проектирования технологического процесса механической обработки

- •32. Специальные виды литья: литье под давлением, центробежное литье. Механизация и автоматизация литья.

- •12.Понятие технологии. Классификация технологических операций. Технологические режимы, оборудование и оснастка.

- •33. Специальные виды литья. Под давлением, центробежное, литьё в кокиль, литьё по выплавляемым моделям. Классификация дефектов литья.

- •13. Производственный и технологический процессы. Определения и основные понятия (операция, переход, рабочий и вспомогательные ходы, установка, позиция).

- •34. Сварочное производство. Классификация процессов сварки. Сварка плавлением и давлением. Газокислородная сварка.

- •14.Понятие производственного и технологического процесса. Характеристика типов производства: единичное, серийное, массовое.

- •35. Сварочное производство. Новейшие виды сварки: электронным и лазерным лучом, микродуговая сварка.

- •15. Техническое нормирование. Показатели трудоемкости технологических операций. Структура штучного времени.

- •36. Обработка металлов давлением. Основы технологии продольной прокатки. Виды изделий, получаемых прокаткой.

- •16. Технологичность конструкции изделия. Показатели технологичности и их определение.

- •37. Обработка металлов давлением. Основные понятия и закономерности процесса волочения. Виды изделий, получаемых волочением.

- •17. Техническое обеспечение качества изделий. Влияние параметров обработки на точность, производительность и себестоимость изготовления изделий.

- •38. Обработка металлов давлением. Основы технологии прессования. Виды изделий, получаемых прессованием.

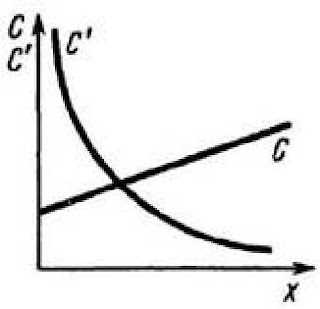

- •18. Экономическая оценка технологических процессов. Сравнение вариантов изготовления деталей по себестоимости и производительности.

- •39. Обработка металлов давлением. Основы технологии свободной ковки. Виды изделий, получаемых свободной ковкой.

- •19. Основы деления промышленности по отраслям. Структура отраслей машиностроительной промышленности.

- •Точное машиностроение — приборостроение, радиотехническое и электронное машиностроение, электротехническая промышленность..

- •Производство металлических изделий и заготовок

- •40. Обработка металлов давлением. Основы технологии объемной и листовой штамповки. Виды изделий получаемый объемной и листовой штамповкой.

- •20. Машиностроительный комплекс рф. Функции мск. Основные типы технологий и научно-технические инновации мск.

- •41. Физические основы и пути развития электрофизических и электрохимических методов обработки.

- •21. Роль и значение заготовительного производства в производственном цикле. Основные технологии получения заготовок: литье, ковка, штамповка. Основные требования к заготовкам.

- •42.Лазерные, электронно-лучевые, плазменные, ультразвуковые методы обработки промышленных материалов.

- •22. Классификация и обозначение металлорежущих станков. Краткая характеристика основных групп и типов станков.

- •43. Технологии автоматизированного управления объектами и производственными процессами. Компьютеризация управления технологическим оборудованием.

- •44. Полимерные материалы, состав, структура, свойства. Способы получения и области применения.

- •45. Способы добычи энергоносителей, их виды и характеристики. Торф. Уголь. Нефть. Газ. Технологии их добычи и первичной обработки. Инновационные технологии в переработке органических топлив.

- •25. Схемы обработки и классификация движений при обработке отверстий. Главное движение, движение подачи, режимы обработки. Понятие о сверлении, зенкеровании, развертывании.

- •46. Технологии электроснабжения и электропотребления. Динамика производства и потребления электроэнергии как индикатор экономического прогресса.

- •26.Сущность фрезерования и классификация фрез. Схемы обработки при фрезеровании плоских поверхностей. Понятие о режимах обработки. Виды изделий, получаемых фрезерованием.

- •47. Технологии производства электроэнергии (аэс, гэс, тэс). Структура генерирующих мощностей в России.

- •27. Схемы фрезерования прямоугольных пазов, канавок, уступов, фасонных и криволинейных поверхностей. Виды изделий, получаемых фрезерованием.

- •48. Альтернативные источники энергии (комплексный подход). Инновационные проекты в области электроэнергетики.

- •28. Общие сведения о технологии нарезания зубчатых колес. Методы копирования и обкатки, зубофрезерование.

- •29. Общие сведения об обработке абразивными материалами. Основные виды и способы шлифования наружных и внутренних поверхностей. Режимы обработки.

- •50. Использование научно-технических новшеств в современных технологиях. Нанотехнологии как одна из основ развития промышленного производства.

- •30. Характеристика отделочных методов абразивной обработки (полирование, притирка, хонингование, суперфиниширование, гидроабразивная обработка)

- •51. Высокие технологии ххi века. Основные направления научно-технического прогресса технологий в области телекоммуникаций и информатики

- •52. Высокие технологии ххi века. Основные направления развития космических технологий России.

- •32. Специальные виды литья: литье под давлением, центробежное литье. Механизация и автоматизация литья.

- •53. Высокие технологии XXI века. Основные направления развития технологий электроники и микроэлектроники.

- •33. Специальные виды литья. Под давлением, центробежное, литьё в кокиль, литьё по выплавляемым моделям. Классификация дефектов литья.

- •54. Пусконаладочные технологии и технологии диагностики и контроля. Гарантийное и послегарантийное обслуживание.

Электрофизическая обработка - основана на использовании специфических явлений электрического тока: искра (электроискровая обработка), импульс (электроимпульсная обработка), дуга (электродуговая обработка).

Обработка резанием — это технологический процесс, который осуществляется на металлорежущих станках путём внедрения режущего инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности.

Обработка деталей резанием возможна только при наличии формообразующих движений.

Виды обработки резанием:

Точение (обтачивание, растачивание, подрезание, разрезание).

Сверление (рассверливание, зенкерование, зенкование, развёртывание, цекование).

Строгание, долбление.

Фрезерование.

Протягивание, прошивание.

Шлифование

Отделочные методы (полирование, доводка, притирка, хонингование, суперфиниширование, шевингование).

Обработка металлов резанием, технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев.

Элементам резания:

Глубина резания - величина снимаемого слоя металла между обрабатываемой и обработанной поверхностями, измеряемую перпендикулярно последней и снимаемую за один проход режущего инструмента. Глубина резания измеряется в миллиметрах и обозначается буквой t.

Подача — величина перемещения режущего лезвия резца в направлении вспомогательного движения за один оборот обрабатываемой заготовки (об/мм). При обтачивании различают подачу продольную Sпp (по направлению оси центров станка), поперечную Sп (перпендикулярно к оси центров станка) и наклонную Sн (под углом к оси центров станка, например, при обтачивании конической поверхности).

Скорость резания — путь перемещения обрабатываемой поверхности заготовки относительно режущего лезвия резца в единицу времени. Скорость резания обозначается буквой V и измеряется в м/мин.

Тепловые явления: в процессе резания металлов около 80% работы затрачивается на пластическое и упругое деформирование срезаемого слоя и слоя, прилегающего к обработанной поверхности и поверхности резания, и около 20% работы - на преодоление трения по передней и задней поверхностям резца. Примерно 85- 90% всей работы резания превращается в тепловую энергию, количество которой (в зоне резания) существенно влияет на износ и стойкость инструмента, на шероховатость обработанной поверхности. Температура в зоне резания зависит от физико-механических свойств обрабатываемого материала, режимов резания, геометрических параметров режущего инструмента и применяемой смазочно-охлаждающей жидкости.

Задача

Номер позиции |

Номер перехода |

Содержание перехода |

I |

1

2 |

Одновременно: а)

Обточить поверхность 3 до

=

б)

Сверлить отверстие 6 на

31 Подрезать торец 4 |

II |

3

|

Одновременно: а)

Обточить поверхность 1 до

=

б) Сверлить отверстие 7 на 29 мм, выдерживая размер 55 мм |

III |

4

5 |

а)

Обточить поверхность 1 до

=

б) Сверлить отверстие 8 на 24,5 мм выдерживая размер 82 мм Проточить канавку шириной 3,2 мм до 34 мм |

IV |

6 7 |

Зенкеровать фаску 5 Отрезать деталь до размера 77 мм |

Билет № 3

3. Современное положение России в области промышленных технологий по сравнению с промышленно развитыми странами. Причины отставания российской экономики в некоторых областях. Необходимость инновационного технологического прорыва в России.

Несмотря на происходящее в последние годы оживление экономики, ее общее состояние определяется последствиями предшествующего продолжительного и резкого падения объемов производства и инвестиций. В отличие от других успешно развивающихся стран, наращивающих производство с высокой добавленной стоимостью, в России увеличение ВВП обеспечивалось главным образом экспортом энергоносителей и ростом торговли.

В отсутствие как-либо выраженной инвестиционной и структурной политики государства технологические сдвиги в российской экономике приобрели регрессивный характер и выразились в быстрой деградации ее технологической структуры, прежде всего в самых современных производствах. В результате отставание России от передового технического уровня возросло еще на 15 лет (в дополнение к 10-25 летнему отставанию советской экономики). На мировых рынках высокотехнологичной продукции доля России составляет меле – 0,3% (на два порядка меньше США, на порядок меньше Мексики, втрое меньше Филиппин).

Наиболее серьезно разрушен научно-технический потенциал страны, который является главным источником современного экономического роста. Объем НИОКР сократился на порядок, что повлекло за собой резкое снижение конкурентоспособности национальной экономики и утрату значительной части потенциала экономического роста.

По всем основным показателям страна имеет ту же промышленную инфраструктуру, что и западные страны. Но по развитию технологической среды (системы обеспечение качества, стандарты, автоматизация разработок, компьютеризация производства и т.д.) мы очень сильно отстаем. Уровень развития технологической инфраструктуры – это и есть своего рода водораздел между индустриальными и постиндустриальными странами. Россия должна его преодолеть.

Для анализа причин отставания российской экономики можно выбрать следующие сектора:

Розничная торговля;

Сталелитейная промышленности;

Розничный банковский сектор;

Жилищное строительство;

Электроэнергетика.

Причины отставания данных секторов:

Низкая производительность труда. Загрузка мощностей в российской экономике к 2007 году достигла 80% (1998 г. – 45%), что соответствовало росту объемов производства. В электроэнергетике и сталелитейной отрасли с 1998 по 2007 год увеличение составило 25% и 70% соответственно. При этом в экономике практически не строились новые мощности. Доля трудоспособного населения в общей численности достигла пика в 2007 году и уже начала снижаться. К 2020 году трудовые ресурсы страны могут сократиться на 10 млн. чел.

Неэффективная организация труда, обуславливающая значительную часть отставания в производительности рассматриваемых секторов.

Устаревшие мощности и методы производства. Возраст почти 40% российских тепловых электростанций превышает 40 лет, в то время как в США этот показатель составляет 28%, в Японии – 12%, в Китае – 3%.

Неразвитость финансовой системы. С 1998 по 2007 год инвестиции в основные фонды России составляли лишь 19% ВВП, что меньше, чем в большинстве развитых и развивающихся странах. Для реализации поставленных целей до 2020 года России следует повысить уровень инвестиций до 25-30% ВВП.

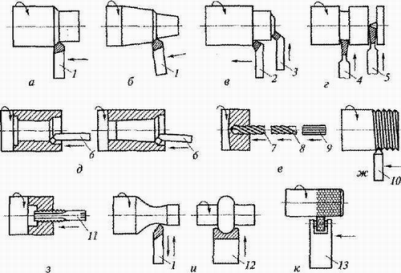

24. Схема обработки и классификация движений в процессе токарной обработки. Главное движение, движение подачи. Понятие о режимах обработки. Виды изделий, получаемых токарной обработкой. Основные схемы обработки наружных и внутренних поверхностей, нарезание резьбы.

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными. На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки.

Основными видами работ, выполняемых на токарных станках, являются:

Обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов;

Вытачивание канавок; отрезание частей заготовки;

Обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием;

Нарезание резьбы;

При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Движения:

Звенья, несущие заготовку и инструмент, называют рабочими или исполнительными. В процессе обработки они совершают согласованные движения, называемые также рабочими или исполнительными. По своему целевому назначению исполнительные движения делят на: формообразующие, установочные и делительные. Установочные движения необходимы для того, чтобы привести инструмент и заготовку в положение, которое обеспечило бы снятие припуска и получение заданного размера. Делительное движение осуществляется для поворота установленной на станке заготовки на заданный угол.

Движения инструмента и заготовки в процессе резания принято делить на главное движение и движение подачи. Главное движение - движение, которое обеспечивает отделение стружки от заготовки с определенной скоростью резания. Движение подачи - такое движение, которое позволяет подвести под кромку инструмента новые участки заготовки и тем самым обеспечить снятие стружки со всей обрабатываемой поверхности. Главное движение и движение подачи могут быть вращательными и прямолинейными; они могут совершаться как заготовкой, так и инструментом. Главное движение и движение подачи являются формообразующими движениями. Если для формообразования требуется одно движение, то оно будет главным движением. При необходимости двух формообразующих движений — одно будет главным, а другое — движением подачи. Если формообразующих движений больше двух, то одно из них будет главным, а остальные — движениями подачи.

Схемы обработки:

О бработка

наружных цилиндрических поверхностей;

бработка

наружных цилиндрических поверхностей;

Обработка наружных конических поверхностей;

Обработка торцов и уступов;

Вытачивание канавок, отрезка заготовки;

Обработка внутренних цилиндрических и конических поверхностей;

Сверление, зенкерование и развертывание отверстий;

Нарезание наружной резьбы;

Нарезание внутренней ’резьбы;

Обработка фасонных поверхностей;

Накатывание рифлений;

Проходной прямой резец;

Проходной упорный резец

Проходной отогнутый резец;

Отрезной резец;

Канавочный резец;

Расточной резец;

Сверло;

Зенкер;

Развертка;

Резьбовой резец;

Метчик;

Фасонный резец;

Накатка (стрелками показаны направления перемещения инструмента вращения заготовки)

Каждая обработка металла резанием протекает под действием определенных условий – режимов резания, характеризующих протекающий процесс резки металла. Основными показателями является подача S, скорость резки V, и глубина резания.

Скорость резки металла - величина перемещения детали относительно кромки резания в направлении основного движения за одну секунду времени.

Подача – это величина изменения положения режущей кромки по отношению к обрабатываемой детали в положении движения подачи за определенный промежуток времени.

Глубина резки металла – это толщина снятого слоя с поверхности металла за один оборот.

Задача

Номер позиции |

Номер перехода |

Содержание перехода |

I |

1 |

Подать пруток до упора и закрепить |

II |

2 |

Подрезать торец, выдерживая размер 45 мм от торца цанги, окончательно |

III |

3 |

Центровать торец, выдерживая размер d = 20 мм |

IV |

4 |

Сверлить отверстие 22,5 мм, выдерживая размер 17 мм |

V |

5 |

Сверлить отверстие 17,4 мм, выдерживая размер 45 мм |

VI |

6 |

Зенкеровать отверстие 24,75, выдерживая размер 17 мм |

VII |

7 |

Расточить канавку 27 мм шириной 3 мм, выдерживая размер 20 мм |

VIII |

8 |

Зенкеровать фаску в размер 27 мм и точить фаску 1,5х450 одновременно |

IХ |

9 |

Нарезать резьбу метчиком М20-7Н |

Х |

10 |

Развернуть отверстие 25Н9 начисто |

ХI |

11 |

Отрезать заготовку, выдержав размер 35 мм. |

Билет № 4

4. Влияние научно-технического прогресса на создание принципиально новых промышленных технологий. Примеры появления новых технологий и модификаций.

Научно-технический прогресс - взаимосвязанное поступательное развитие науки и техники, которое проявляется в постоянном воздействии научных открытий и изобретений на уровне техники и технологии, а так же на применение новых приборов и оборудования. Он воздействует на преобразование и развитие средств труда и на взаимоотношение людей в процессе производства.

Научно-технический прогресс - мощное средство быстрого роста экономики, решения многих социальных задач. Темпы внедрения его достижений и эффективность производства во многом зависят от выработки и последовательной реализации научно обоснованной общегосударственной политики в этой сфере деятельности.

Применение научных открытий в использовании природных богатств, развитии и формировании производительных сил общества поистине неограниченно. При определенных условиях с помощью науки на службу производству могут быть поставлены огромные силы природы, а сам процесс производства может быть представлен как технологическое применение науки.

Конкретным выражением научно-технического прогресса служит непрерывное совершенствование машин, орудий труда и других средств производства, а также внедрение прогрессивной технологии и организации производства. Особенно важная роль в развитии научно-технического прогресса отводится механическим средствам труда. Последние являются одним из главных элементов производительных сил общества и в большей мере содействуют развитию научно-технического прогресса и росту производства продукции. Они способствуют экономии общественных затрат труда, рациональному и эффективному использованию трудовых ресурсов.

Примеры:

В моей курсовой работе рассматривались новые технологии получения…. Появление этих технологий обусловлено не прекращающимся инновационным прогрессом и невозможности конкуренция на старых принципах производства.

Появление технологий клонирования обусловлено желанием человека влиять на природу, чего раньше не было. Человек постепенно завоёвывает новые области жизни.

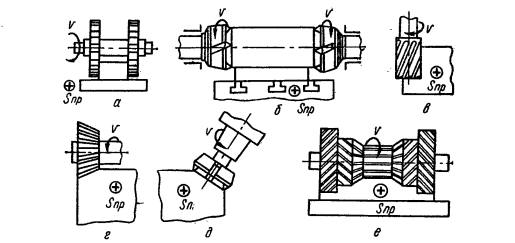

25. Схемы обработки и классификация движений при обработке отверстий. Главное движение, движение подачи, режимы обработки. Понятие о сверлении, зенкеровании, развертывании.

Сверление - наиболее распространенный метод получения отверстий в сплошном материале; движение резания при сверлении — вращательное, движение подачи — поступательное.

Зенкерование - зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные.

Развертывание - для получения отверстий высокой точности и качества обрабатываемой поверхности; развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании).

Движения рабочих органов станков делятся на основные и вспомогательные.

Основные движения - те движения, при которых производится снятие стружки с заготовки.

Основное движение разделяется на главное движение и движение подачи. Главное движение - такое движение, которое обеспечивает отделение стружки от заготовки с определенной скоростью резания. Движение подачи - такое движение, которое позволяет подвести под кромку инструмента новые участки заготовки и тем самым обеспечить снятие стружки со всей обрабатываемой поверхности. Главное движение и движение подачи могут быть вращательными и прямолинейными; они могут совершаться как заготовкой, так и инструментом.

На сверлильных станках сверло совершает вращательное (главное) движение и продольное ( движение подачи) вдоль оси отверстия, заготовка неподвижна. При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло.

Вспомогательные движения - те, при которых снятие стружки не производится (отвод и подвод инструмента).

Обработка металлов осуществляется при определенных условиях. Совокупность показателей, характеризующих условия протекания процесса, принято называть режимами обработки:

Скорость резки металла - величина перемещения детали относительно кромки резания в направлении основного движения за одну секунду времени.

Подача – это величина изменения положения режущей кромки по отношению к обрабатываемой детали в положении движения подачи за определенный промежуток времени.

Глубина резки металла – это толщина снятого слоя с поверхности металла за один оборот.

Схемы сверления, зенкерования и развертывания:

Задача

Билет № 5

5. Понятие о наукоемких и высоких технологиях, их роль и значение в современном промышленном производстве. Критерии наукоемкости технологий.

Наукоемкая технология – технология, основанная на новых или значительно усовершенствованных методах производства. Новой технологии соответствует понятие радикальной продуктовой инновации, а усовершенствованной – инкрементальной продуктовой инновации.

Наукоемкие технологии ориентированы на выпуск продукции, выполнение работ и услуг с использованием последних достижений науки и техники, когда получаемая продукция соответствует по своим экономическим и эксплуатационным свойствам лучшим мировым образцам и вполне удовлетворяет новые потребности общества. Создание таких технологий включает проведение обеспечивающих научных исследований и разработок, что приводит к дополнительным затратам средств и необходимости привлечения к работам научного потенциала и персонала.

Наукоемкость – показатель, отражающий пропорцию между научно-технической деятельностью и производством в виде величины затрат на науку, приходящихся на единицу продукции. Она может быть представлена соотношением числа занятых научной деятельностью и всеми занятыми в производстве.

Наукоемкие технологии играют важную роль в производстве, являясь основной движущей силой развития экономики как в масштабах отдельно взятой страны или группы стран, так и в мировом масштабе. Это относится и к сфере производства, и к сфере услуг. К началу 21-го века в развитых странах было четыре наукоемких отрасли – аэрокосмическая, производство компьютеров и конторского оборудования, производство телекоммуникаций, фармацевтика. Эти отрасли обеспечивали порядка 10-18% общего объема выпуска обрабатывающей промышленности, а наукоемкие отрасли сферы услуг – до 30% общего объема.

В 21-ом веке дальнейшее развитие наукоемких технологий, их проникновение во все отрасли производства и в повседневный быт людей является прямой дорогой научно-технического и экономического прогресса.

Для России сейчас актуальна интеграция в мировой рынок наукоемких технологий. в стране почти отсутствует платежеспособный спрос на часть наукоемкой продукции, что приводит к застою и старению наиболее передовой технологической базы.

Наиболее новые и прогрессивные технологии современности относят к высоким технологиям (англ. high technology, high-tech). Переход к использованию высоких технологий и соответствующей им техники является важнейшим звеном научно-технической революции (НТР) на современном этапе. К высоким технологиям обычно относят самые наукоёмкие отрасли промышленности: микроэлектроника, вычислительная техника, робототехника, атомная энергетика, самолётостроение, космическая техника, микробиологическая промышленность.

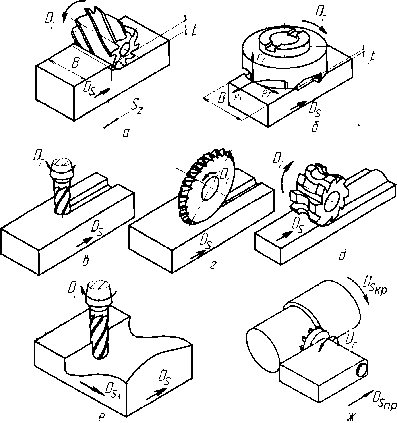

26.Сущность фрезерования и классификация фрез. Схемы обработки при фрезеровании плоских поверхностей. Понятие о режимах обработки. Виды изделий, получаемых фрезерованием.

Процесс фрезерования, применяемый при обработке самых разнообразных плоских, а также фасонных поверхностей, отличается высокой производительностью. Фрезерование — обработка материалов резанием с помощью фрезы.

Виды фрез:

По назначению – для обработки плоскостей, уступов, фасонных поверхностей, пазов, прорезки, отрезки и пр.

По способу крепления – концевые (крепятся с помощью хвостовиков) и насадные (крепятся на оправках или на посадочных концах шпинделей станков)

По исполнению

Цилиндрические (зубья только на цилиндрические поверхности фрезы)

Торцовые (режущие зубья на торцевые и цилиндрические поверхности)

Дисковые (пазовые, отрезные, прорезные)

Зуборезные и резьбовые

Угловые фасонные разных профилей

Концевые копирные, шпоночные для т-образных и сегментных пазов с цилиндрическими и конечными хвостовиками

По конструкции:

Из быстрорежущих сталей: цельные (d < 2 мм) и сварные

Цельные твердосплавные (d до 5 мм и с цельнотвердосплавленной рабочей частью)

Сборные.

Схемы обработки на станках фрезерной группы:

Горячие плоскости фрезеруют на горизонтальных фрезерных станках цилиндрическими фрезами и на вертикальных фрезерных станках торцевыми фрезами

Вертикальные плоскости фрезеруют на горизонтальных фрезерных станках торцевыми фрезами и торцевыми фрезерными головками, а на вертикальных фрезерных станках – концевыми фрезами

Уступы – концевыми и дисковыми фрезами

Шпоночные фазы концевыми или шпоночными фрезами на вертик. фрезерных станках

Фрезерная обработка может быть применена для металлических элементов любых форм: ровных простых плоскостей, уступов и пазов, сложных зубчатых элементов, шлицевых элементов.

Прежде всего, фрезерная обработка предназначена именно для обработки деталей сложных форм, потому как вращение фрезы и поступательное движение обрабатываемого элемента делает возможным получение сложных форм.

Обработка металлов осуществляется при определенных условиях. Совокупность показателей, характеризующих условия протекания процесса, принято называть режимами обработки:

Скорость резки металла - величина перемещения детали относительно кромки резания в направлении основного движения за одну секунду времени.

Подача – это величина изменения положения режущей кромки по отношению к обрабатываемой детали в положении движения подачи за определенный промежуток времени.

Глубина резки металла – это толщина снятого слоя с поверхности металла за один оборот.

Схемы фрезерования плоских поверхностей:

Различают фрезерование:

Цилиндрическое (обработка цилиндрическими, дисковыми, фасонными фрезами, а также концевыми фрезами, работающими периферией)

Торцевые (обработка торцевыми фрезами и концевыми фрезами, работающими горцем).

Задача

Номер перехода |

Содержание перехода |

I |

Подать пруток до упора и закрепить |

1 |

Подрезать торец от торца цанги, окончательно |

2 |

Центровать торец, выдерживая размер d = 6 мм |

3 |

Сверлить отверстие 8 мм, выдерживая размер 10 мм |

4 |

Сверлить отверстие 6,5 мм, выдерживая размер 18 мм |

5 |

Зенкеровать отверстие 8,95, выдерживая размер 12 мм |

6 |

Расточить канавку 13,5 мм шириной 2 мм, выдерживая размер 12 мм |

7 |

Зенкеровать фаску 1,5х450 |

8 |

Обточить фаску 2 х 450 |

9 |

Нарезать резьбу М10 х 1 |

10 |

Отрезать деталь, выдерживая размер 19 мм |

Билет № 6

6. Классификация технологий: по уровню применения - микро-, макро- и глобальные технологии; по функциональному составу - технологии заготовительного, основного и вспомогательного производства

Технология ( от греч. «искусство», «мастерство», «умение») – совокупность приемов и способов получения, обработки или переработки сырья, материалов, полуфабрикатов или изделий, осуществляемых в различных областях промышленности, в строительстве и т.д.; это научная дисциплина, разрабатывающая и совершенствующая такие способы и приемы.

По уровню применения технологии делятся на: Микротехнологии; Макротехнологии; Глобальные технологии.

Микротехнологии – операционные и подетальные технологии, рассматривающие способы изготовления технических сборочных единиц, выполнения технологических операций (фрезерование зубьев шестерен, выбор программы и т.д.). В каждой из этих технологий используются различные способы преобразовательной деятельности.

Макротехнологии – совокупность всех технологических процессов по созданию определенного вида продукции с заданными параметрами, т.н. НИОКР, подготовку производства, производство, сбыт, сервисную поддержку и пр. Макротехнологии обеспечивают создание сложной конечной продукции и объединяют множество самостоятельных частных технологических процессов.

Признаки макротехнологии:

Большие объемы производства продукции и услуг;

Сложность продукции и услуг и, соответственно, технологии;

Наукоемкость продукции и услуг;

Присутсвие на мировом рынке.

В России можно выделить 16-17 макротехнологий, в т.ч. авиация, космические и ядерные технологии, спецметаллургия, технологии нефте- и газодобычи и т.д., но реально есть смысл говорить о 6-7 технологиях, которые могут быть представлены на мировом рынке.

Глобальные технологии – обеспечивают работу систем связи, мониторинга из космоса состояния поверхности Земли и водных бассейнов и т.д. Космические технологии связаны с выведением в космос различных объектов, обеспечение их работы и т.д. Основное содержание указанных технологий – управление, при этом обязательным условием является обеспечение непрерывной работы системы управления всем комплексом.

По функциональному составу технологии делятся на: Технологи заготовительного производства; Технологии основного производства; Технологии вспомогательного производства.

Технологии заготовительного производства – создание заготовок, из которых изготавливаются детали, что имеет большое значение в производстве. Тип заготовки, ее конфигурация и размеры определяют материалоемкость производства, оцениваются коэффициентом использовании материала (КИМ) – отношение масс детали и заготовки. Заготовка отличается от детали припусками на обрабатываемые поверхности и напусками. Припуск – слой материала, который удаляется с заготовки для получения заданной чертежом формы, размера и шероховатости поверхности детали. Напуск – слой материала, который назначается сверх припуска.

Основные виды заготовок: прокат, прессованные и волоченные профили, отливки, поковки, сварные заготовки. Основные технологии: сварка, штамповка, ковка, литье.

Операции технологии основного производства вносят качественные изменения в предметы труда, их состояние, внешний вид, форму, свойства.

Технологии вспомогательного производства напрямую зависят от технологического процесса основного производства (технологичность). Вспомогательное производство служит лишь для обеспечения непрерывности технологического процесса основного производства (второстепенность). В целом вспомогательное производство обеспечивает стабильность работы предприятия, а также направлено на повышение экономичности производства – максимально сокращение длительности производственного цикла с минимальными затратами на выполнение работ по техническому обслуживанию.

27. Схемы фрезерования прямоугольных пазов, канавок, уступов, фасонных и криволинейных поверхностей. Виды изделий, получаемых фрезерованием.

Схемы фрезерования поверхностей

Плоскости цилиндрической и торцевой фрезой

Плоскости цилиндрической и торцевой фрезой

Паза концевой и дисковой фрезой

Паза концевой и дисковой фрезой,

Профильной поверхности фасонной фрезой,

Поверхности двойной кривизны концевой фрезой при перемещении ее по сложной траектории,

Фрезерование вращающейся заготовки.

Задача

Номер позиции |

Номер перехода |

Содержание перехода |

I |

1 |

Подача прутка до упора. Поворот револьверной головки |

II |

2 |

Центровать торец (2φ = 90) на глубину 4,5 мм ( = 9 мм) |

III |

3 |

Одновременно: а) обтачивание под резьбу до = 21,84 мм на длину резьбы 20 мм с учетом места под канавку шириной 5 мм ( 20 + 5 = 25 мм). Поворот револьверной головки. б) Сверлить отверстие 12 мм, выдерживая размер 23,5 мм |

IV |

4 |

Одновременно: а) обтачивание головки до 40,5 мм с припуском под окончательное обтачивание фасонным резцом на длину 18 мм. б) Обтачивание фаски 2 х 450. Поворот револьверной головки |

V |

5 |

Одновременно: а) Сверление отверстия диаметром на длину 19,5 мм (43 – 23,5 мм = 29,5 мм). Поворот револьверной головки. б)

Обтачивание фасонным резцом головки

до

=

|

VI |

6

7 |

Нарезание резьбы плашкой М22 х 2.

Отрезать заготовку, выдержав размер 50 мм. |

Билет № 7

7. Классификация технологий: базовые, критические, наукоемкие и двойного назначения технологии. Сущность каждого вида технологий

Базовая технология – технология, лежащая в основе создания широкого спектра наукоемкой продукции и не связанная напрямую с каким-либо видом финальных технических систем. Базовая технология – это основной способ производства (добычи) продукции (полезных ископаемых). Благодаря совершенствованию базовых технологий обновляется вся технологическая система производства.

Критическая технология – технология, разработка и использование которой обеспечивает интересы национальной безопасности, экономического и социального развития (информационно-коммуникационные технологии и электроника, космические и авиационные технологии, новые материалы и химические технологии, перспективные вооружения, военная и специальная техника, биотехнологии, энергосберегающие технологии, экология и рациональное природопользование). Критической является технология, которая носит межотраслевой характер, создает существенные предпосылки для развития многих технологических областей, вносит в совокупности главный вклад в научно-техническое и промышленное развитие различных отраслей.

Наукоемкая технология – технология, основанная на новых или значительно усовершенствованных методах производства. Новой технологии соответствует понятие радикальной продуктовой инновации, а усовершенствованной – инкрементальной продуктовой инновации.

Технология двойного назначения – технология, лежащая в основе создания финальных систем (изделий) вооружения и военной техники, их составных элементов, узлов, компонентов и материалов, применение которой возможно и экономически целесообразно при производстве продукции общегражданского назначения при условии принятия специальных мер контроля за ее распространением. К ней относится также технология, используемая для производства продукции общегражданского назначения, которая применяется или может найти применение при производстве вооружения и военной техники (ее применение является функционально и экономически целесообразным).

28. Общие сведения о технологии нарезания зубчатых колес. Методы копирования и обкатки, зубофрезерование.

Зубчатое колесо (шестерня́) — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое ведущее зубчатое колесо независимо от числа зубьев называть шестернёй, а большое ведомое — колесом. Однако часто все зубчатые колёса называют шестернями.

Метод копирования. Профиль инструмента должен быть таким же, как профиль впадины между зубьями колеса. Зубья нарезают на обыкновенном фрезерном станке общего назначения фасонной дисковой или фасонной концевой фрезой с помощью универсальной делительной головки. После прорезания одной впадины производят деление и фрезеруют следующую. Для уменьшения накопленной погрешности, впадины прорезают не подряд, а через несколько зубьев. Метод дает низкую точность и малую производительность, применяется в условиях единичного производства для получения колес 9-10 степени точности.

Метод обкатки. Допускается применение инструмента с прямолинейными режущими кромками. По сравнению с методом копирования, метод обкатки обладает большей точностью, возможностью использовать один и тот же инструмент для обработки для обработки с различным числом зубьев.

Метод зубофрезерование – самый производительный метод. С помощью червячных фрез, которые находятся в зацеплении с заготовкой по аналогии с червячной передачей. Зубофрезерование является самой распространенной, но трудоемкой операцией для обеспечения высокого качества изготовления зубчатых колес, ее следует производить на жестких с мощным электродвигателем высокопроизводительных станках на повышенных режимах резания с применением многозаходных червячных фрез. Зубофрезерование производят червячной фрезой диаметром 76 мм и длиной 100 мм при скорости резания 62 м / мин.

Задача

Номер позиции |

Номер перехода |

Содержание перехода |

I |

1 |

Подача прутка до упора. Поворот револьверной головки |

II |

2 |

Центровать торец (2φ = 90) на глубину 4,5 мм ( = 9 мм) |

III |

3 |

Одновременно: а) обтачивание под резьбу до = 21,84 мм на длину резьбы 20 мм с учетом места под канавку шириной 5 мм ( 20 + 5 = 25 мм). Поворот револьверной головки. б) Сверлить отверстие 12 мм, выдерживая размер 23,5 мм |

IV |

4 |

Одновременно: а) обтачивание головки до 30,5 мм с припуском под окончательное обтачивание фасонным резцом на длину 18 мм. б) Обтачивание фаски 2 х 450. Поворот револьверной головки |

V |

5 |

Одновременно: а) Сверление отверстия диаметром на длину 19,5 мм (43 – 23,5 мм = 19,5 мм). Поворот револьверной головки. б) Обтачивание фасонным резцом головки до = и чистое протачивание канавки до = 18 мм. |

VI |

6

7 |

Нарезание резьбы плашкой М22 х 2.

Отрезать заготовку, выдержав размер 40 мм. |

Билет № 8

8.Задачи и этапы ниокр при создании инновационного продукта на стадиях жизненного цикла изделия.

Основные задачи НИОКР:

Получение новых знаний в области развития природы и общества, новых областей их применения;

Теоретическая и экспериментальная проверка возможности материализации в сфере производства разработанных нормативов конкурентоспособности товаров организации;

Практическая реализация портфеля новшеств и инноваций.

Этапы НИОКР:

Фундаментальные исследования (теоретические и поисковые);

Прикладные исследования;

Опытно-конструкторские работы;

Опытные, экспериментальные работы, которые могут выполняться на любом из предыдущих этапов.

Результаты теоретических исследований проявляются в научных открытиях, обосновании новых понятий и представлений, создании новых теорий. К поисковым относятся исследования, задача которых – открытие новых принципов создания изделий и технологий; новых, неизвестных ранее, свойств материалов и их соединений; методов менеджмента. В ходе таких исследований находят подтверждение теоретические предположения и идеи, но они иногда могут быть и отвергнуты.

Прикладные исследования ориентированы на поиск путей практического применения открытых процессов и ставят своей целью решение технической проблемы, уточнение неясных теоретических вопросов, получение конкретных научных результатов, которые в дальнейшем будут использованы в опытно-конструкторских работах (ОКР).

Жизненный цикл изделия – время от начала оформления идеи изделия до окончания физического существования последнего экземпляра этого изделия. Жизнь любого изделия состоит из одних и тех же стадий. Обычно в жизненном цикле изделия их насчитывают четыре:

Стадия НИОКР, то есть зарождение изделия на стадии научно-исследовательских и опытно-конструкторских работ (НИОКР);

Производство изделия, имеется в виду промышленное производство, то есть серийно-массовое;

Рыночная реализация изделия;

Потребление и выполнение фирмой и другими организациями сервисных услуг - обслуживание потребителей.

Таким образом, на стадии НИОКР изделие зарождается, здесь производится множество работ. Доля затрат фирмы на эту стадию считается ее наукоемкостью и служит основной характеристикой инновационности и стратегической перспективности фирмы.

29. Общие сведения об обработке абразивными материалами. Основные виды и способы шлифования наружных и внутренних поверхностей. Режимы обработки.

Абразивные материалы — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных материалов. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов. Абразивные материалы характеризуются твёрдостью, хрупкостью, абразивной способностью, механической и химической стойкостью. Природные абразивы: алмаз, гранат, кварц, корунд, мел, наждак, пемза.

Под абразивной обработкой понимают финишную обработку резанием, которая осуществляется с помощью абразивных зерен в виде монокристаллов, поликристаллов или их осколков.

Основные виды абразивных инструментов и составов:

Отрезные круги: Различных диаметров (до 3500 мм), ширины, высоты и форм (профилей) рабочего(абразивного) слоя и способов закрепления его на корпусе круга.

Шлифовальные круги: Различные абразивные материалы в виде кругов, дисков, конусов разных профилей и диаметров.

Бруски: Абразивные и металлоабразивные разных размеров и профилей для хонингования, притирки, суперфиниширования.

Лента: Синтетическая или растительнотканная лента разной ширины с приклеенными на ее одной или двух сторонах зернами абразивных материалов.

Наждачная бумага: Абразивный материал нанесенный на тканевую или бумажную основу.

Пасты: Абразивные притирочные и полировальные абразивы равномерно распределенные в связующем (парафин, церезин, олеиновая кислота, стеарин, масла, керосин и др).

Шлифование — абразивная обработка, при которой инструмент (шлифовальный круг) совершает только вращательное движение, которое является главным движением, а заготовка - любое требуемое движение, при котором осуществляется удаление припуска с заготовки.

Виды машинного шлифования:

Плоское шлифование — обработка плоскостей и сопряжённых плоских поверхностей;

Ленточное шлифование — обработка плоскостей и сопряжённых плоских поверхностей «бесконечными» (сомкнутыми в кольцо) лентами;

Круглое шлифование — обработка цилиндрических и конических поверхностей валов и отверстий.

Виды абразивной обработки:

Шлифование круглое — обработка цилиндрических и конических поверхностей валов и отверстий;

Шлифование плоское — обработка плоскостей и сопряжённых плоских поверхностей;

Шлифование бесцентровое — обработка в крупносерийном производстве наружных и внутренних поверхностей (валы, обоймы подшипников и др);

В зависимости от расположения и формы обрабатываемой поверхности заготовки шлифование подразделяют на следующие виды:

Наружное (обрабатывается наружная поверхность заготовки);

Внутреннее (обрабатывается внутренняя поверхность заготовки);

Плоское (обрабатывается плоская поверхность);

Профильное (обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию).

Режимы резания выбирают по нормативам. При различных видах шлифования учитывают следующие факторы: материал заготовки; группу обрабатываемости этого материала шлифованием, т.е. свойство материала обрабатываться абразивным инструментом; габаритные размеры заготовки; допуск на шлифование и требуемый параметр шероховатости поверхности; припуск на шлифование; тип и модель станка.

Задача

Билет № 9

9.Конструкторская подготовка производства на основе cad/cam систем. Основные положения ескд при создании инновационного продукта.

CAD-системы (сomputer-aided design компьютерная поддержка проектирования) предназначены для решения конструкторских задач и оформления конструкторской документации (более привычно они именуются системами автоматизированного проектирования САПР). Как правило, в современные CAD-системы входят модули моделирования трехмерной объемной конструкции (детали) и оформления чертежей и текстовой конструкторской документации (спецификаций, ведомостей и т.д.). Ведущие трехмерные CAD-системы позволяют реализовать идею сквозного цикла подготовки и производства сложных промышленных изделий.

CAM-системы (computer-aided manufacturing компьютерная поддержка изготовления) предназначены для проектирования обработки изделий на станках с числовым программным управлением (ЧПУ) и выдачи программ для этих станков (фрезерных, сверлильных, эрозионных, пробивных, токарных, шлифовальных и др.). CAM-системы еще называют системами технологической подготовки производства. В настоящее время они являются практически единственным способом для изготовления сложнопрофильных деталей и сокращения цикла их производства. В CAM-системах используется трехмерная модель детали, созданная в CAD-системе.

Единая система конструкторской документации (ЕСКД) (ГОСТ 2.001-93 (1995)) – комплекс стандартов, устанавливающих взаимосвязанные нормы и правила по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях жизненного цикла изделия (при проектировании, изготовлении, эксплуатации, ремонте и др.).

Основное назначение стандартов ЕСКД состоит в установлении единых оптимальных правил выполнения, оформления и обращения конструкторской документации, которые обеспечивают:

Применение современных методов и средств при проектировании изделий;

Возможность взаимообмена конструкторской документацией без ее переоформления;

Оптимальную комплектность конструкторской документации;

Механизацию и автоматизацию обработки конструкторских документов и содержащейся в них информации;

Наличие в конструкторской документации требований, обеспечивающих безопасность использования изделий для жизни и здоровья потребителей, окружающей среды, а также предотвращение причинения вреда имуществу;

Оперативную подготовку документации для быстрой переналадки действующего производства;

Возможность создания единой информационной базы автоматизированных систем (САПР, АСУП и др.);

И т.д.

Стандарты ЕСКД распространяются на изделия машиностроения и приборостроения, в т.ч. на инновационную продукцию. Установленные стандартами ЕСКД нормы и правила распространяются на:

Все виды конструкторских документов;

Учетно-регистрационную документацию для конструкторских документов;

Документацию по внесению изменений в конструкторские документы;

Нормативно-техническую, технологическую, программную документацию, а также научно-техническую и учебную литературу.

Межгосударственные стандарты ЕСКД распределяются по классификационным группировкам:

№ |

Наименование классификационной группы стандартов |

№ |

Наименование классификационной группы стандартов |

0 |

Общие положения |

5 |

Правила изменения и обращения конструкторской документации |

1 |

Основные положения |

6 |

Правила выполнения эксплуатационной и ремонтной документации |

2 |

Классификация и обозначение изделий и конструкторских документов |

7 |

Правила выполнения схем |

3 |

Общие правила выполнения чертежей |

8 |

Правила выполнения документов при макетном методе проектирования |

4 |

Правила выполнения чертежей различных изделий |

9 |

Прочие стандарты |

Обозначение стандартов ЕСКД производится по правилам, установленным в ГОСТ 1.0. Обозначение стандарта состоит из:

Индекса категории стандарта - ГОСТ;

Цифры 2, присвоенной комплексу стандартов ЕСКД;

Цифры (после точки), обозначающей номер группы стандартов в соответствии с таблицей;

Двузначного числа, определяющего порядковый номер стандарта в данной группе;

Двух последних цифр (после тире), указывающих две последние цифры года утверждения стандарта.

Пример обозначения стандарта "ЕСКД. Правила внесения изменений" (ГОСТ 2.503-90).

Индекс категории стандарта |

ГОСТ |

Номер комплекса стандартов |

2 |

Номер группы стандартов в соответствии с таблицей настоящего стандарта |

5 |

Порядковый номер стандарта в группе |

03 |

Две последние цифры года утверждения стандарта |

90 |

30. Характеристика отделочных методов абразивной обработки (полирование, притирка, хонингование, суперфиниширование, гидроабразивная обработка)

Полирование является отделочной операцией обработки металлических и неметаллических поверхностей. Суть полирования — снятие тончайших слоев обрабатываемого материала механическим, химическим или электролитическим методом и придание поверхности малой шероховатости и зеркального блеска. Различают ручное, машинное, ультразвуковое и другие виды полирования. Для проведения полирования используются специальные тонкие материалы вместе с вспомогательными веществами (олеин, церезин и др) называемые полировальными составами или пастами.

Притирка — абразивное притирание поверхностей (например седло и игла дизельной форсунки). Для этого вида обработки используются абразивные инструменты – бруски, пасты.

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью.

Суперфиниширование — тонкая отделочная обработка заготовок мелкозернистыми абразивными брусками, совершающими сложное движение относительно обрабатываемой поверхности. Чаще всего его используют для обработки наружных цилиндрических поверхностей. Особенностью процесса суперфиниширования является незначительное давление бруска на обрабатываемую поверхность

Гидроабразивная резка — вид обработки материалов резанием, где в качестве режущего инструмента вместо резца используется струя воды или смеси воды и абразивного материала, испускаемая с высокой скоростью и под высоким давлением. В природе подобный процесс, протекающий естественным образом, называется водной эрозией. Механическая обработка для очистки, шлифования, полирования деталей, а также упрочнения их поверхностей с помощью водно-абразивной суспензии (до 35% абразивного материала), подаваемой под давлением к месту обработки, в результате чего микронеровности на поверхности изделий сглаживаются. Задача

Номер позиции |

Номер перехода |

Содержание перехода |

I |

1 |

Подать пруток до упора и закрепить |

II |

2 |

Подрезать торец, выдерживая размер 65 мм от торца цанги, окончательно |

III |

3 |

Центровать торец, выдерживая размер d = 20 мм |

IV |

4 |

Сверлить отверстие 22,5 мм, выдерживая размер 17 мм |

V |

5 |

Сверлить отверстие 13,8 мм, выдерживая размер 65 мм |

VI |

6 |

Зенкеровать отверстие 24,75, выдерживая размер 17 мм |

VII |

7 |

Расточить канавку 27 мм шириной 3 мм, выдерживая размер 20 мм |

VIII |

8 |

Зенкеровать фаску в размер 27 мм и точить фаску 1,5х450 одновременно |

IХ |

9 |

Нарезать резьбу метчиком М16-7Н |

Х |

10 |

Развернуть отверстие 25Н9 начисто |

ХI |

11 |

Отрезать заготовку, выдержав размер 55 мм. |

Билет № 10

10.Технологическая подготовка производства на основе CAD/САМ систем. Основные положения ЕСТД и ЕСТПП при освоении новой технологии изготовления продукта.

CAD-системы (сomputer-aided design компьютерная поддержка проектирования) предназначены для решения конструкторских задач и оформления конструкторской документации (более привычно они именуются системами автоматизированного проектирования САПР). Как правило, в современные CAD-системы входят модули моделирования трехмерной объемной конструкции (детали) и оформления чертежей и текстовой конструкторской документации (спецификаций, ведомостей и т.д.). Ведущие трехмерные CAD-системы позволяют реализовать идею сквозного цикла подготовки и производства сложных промышленных изделий.

CAM-системы (computer-aided manufacturing компьютерная поддержка изготовления) предназначены для проектирования обработки изделий на станках с числовым программным управлением (ЧПУ) и выдачи программ для этих станков (фрезерных, сверлильных, эрозионных, пробивных, токарных, шлифовальных и др.). CAM-системы еще называют системами технологической подготовки производства. В настоящее время они являются практически единственным способом для изготовления сложнопрофильных деталей и сокращения цикла их производства. В CAM-системах используется трехмерная модель детали, созданная в CAD-системе.

Нормативно база технологий – ЕСТПП и ЕСТД

ЕСТПП – единая система технологической подготовки производства (1975г. ГОСТ 14.004-83). Обеспечивает системный подход к оптимизации выбора методов и средств технологической подготовки производства для всех предприятий и организаций. Реализация ЕСТПП позволяет сократить время на подготовку производства при повышении производительности труда и улучшении качества выпускаемой продукции.

Основные принципы ЕСТПП:

Запуск в производство изделий, отработанных на технологичность;

Широкое применение типовых технологических процессов;

Стандартизация и унификация оборудования, технологической оснастки и инструмента;

Автоматизация и механизация инженерно-технических и управленческих работ.

Весь комплекс работ по технологической подготовке производства на предприятии может выполняться по централизованной, децентрализованной или смешанной системах. Выбор организации ТПП зависит, прежде всего, от типа производства.

Централизованная система используется в условиях массового или крупносерийного производства. При этой системе весь комплекс работ по ТПП выполняется в отделе главного технолога (ОГТ). Преимуществом данной системы является широкая возможность улучшения организации проектных работ, их механизация и автоматизация.

Децентрализованная система используется на предприятиях единичного и мелкосерийного типов производства. При этой системе все работы по ТПП выполняются цеховыми технологическими бюро.

Смешанная система характерна для условий серийного производства. По существу это комбинация двух предыдущих систем. На устойчиво выпускаемую продукцию технологические процессы разрабатывает ОГТ, а на часто сменяющуюся - цеховые технологические бюро.

Опыт внедрения стандартов ЕСТПП на сотнях ведущих предприятий различных отраслей машиностроения показал, что применение заложеных в них новых припусков вносит коренные изменения в подготовку производства и позволяет значительно ускорить процесс разработки технологии, изготовления технологической оснастки, сократить в 2—3 раза время, необходимое для освоения новых изделий, и переходить на их выпуск без остановки производства.

В ЕСТПП используются следующие основные системы:

Комплекс стандартов на постановку изделий на производство,

Единая система конструкторской документации (ЕСКД),

Единая система технологической документации (ЕСТД) и др.

ЕСТД – единая система технологической документации – определяет взаимосвязанные правила и положения о порядке разработки, оформления, комплектации и обращения технологической документации, разрабатываемой всеми машиностроительными предприятиями. Разработана в целях унификации правил оформления и ведения технологической документации, обозначений и терминологии в данной области. (ГОСТ 3.1109-82)

Виды технологической документации (по ЕСТД):

Карта эскизов (КЭ) – графический документ, содержащий эскизы, схемы и таблицы, предназначенные для пояснения выполнения технологического процесса, операции или перехода изготовления или ремонта изделия, включая контроль и перемещения.

Технологическая инструкция (ТИ) предназначена для описания технологических процессов, методов и приемов, повторяющихся при изготовлении изделий.

Технологические документы специального назначения:

Маршрутная карта (МК) – документ, предназначенный для полного описания технологического процесса, включая все технологические операции, а также контроль и перемещение детали (изделия) в технологической последовательности его изготовления (ремонта) с указанием данных об оборудовании, оснастке, материальных нормативах и трудовых затратах.

Карта технологического процесса (КТП) – документ, предназначенный для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах.

Карта типового (группового) технологического процесса (КТТП) – документ, предназначенный для описания типового (группового) технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов, и общих данных о средствах технологического оснащения, материальных и трудовых затратах.

ЕСТД устанавливает единые стадии разработки, виды и комплектность технологической документации, методы и правила учета применяемости деталей, сборочных единиц и оснастки, систему обеспечения технологических документов, нормативно-справочную информацию на машиноносителях.

Внедрение ЕСТД обеспечивает рациональную организацию технологических работ, повышение уровня типизации технологических процессов, механизацию и автоматизацию процессов разработки технологической документации; стабильность комплектности, исключающую повторную разработку документов, возможность взаимообмена технологической документацией без переоформления, повышение уровня унификации оснастки и инструмента.

31. Технология литейного производства. Технология изготовления отливок в песчано-глинистых формах.

Суть технологии состоит в получении отливок – литых металлических изделий путем заливки расплавленного металла (сплава) в линейную форму с последующей обработкой.

Существует два способа литья:

Литье в обычные песчано-глинистые формы, которые в свою очередь делятся на ручное и машинное литье. Этот способ является наиболее универсальным, посредством его производится большая часть (80 %) отливок. Процесс изготовления отливок в песчаных формах складывается из нескольких этапов, которые выполняются в соответствующих отделениях литейного цеха.

Специальные виды литья: литье в кокиль (металлические формы), литье по выплавляемым моделям, литье под давлением, центробежное литье.

Технологическая схема литейного производства в песчано-глинистые формы. Формование материалов – изготовление модели – изготовление формы – сборка формы, одновременный нагрев и плавление – заливка металла в формы – охлаждение формы с отливкой – извлечение отливки – обрубка литников – очистка отливки и снятие заусенцев – готовое изделие.

Формовочные материалы и стержневые смеси:

Огнеупорная (SiO2, Z2О2);

Связующие материалы (глина, жидкое стекло);

Спец. добавки (мазут, угольная пыль).

Все эти составляющие перемешиваются до однородной консистенции. Формовка машинная – массовое производство, формовка ручная – единичное и мелкосерийное производство.

Литье в песчано-глинистые формы имеет свои преимущества. К ним следует отнести:

Масса отливки может достигать величины сотен тонн (станины станков), размеров от нескольких миллиметров до десятков метров, может изготовляться любой конфигурации и из любых литейных сплавов.

Этим способом изготовляется подавляющая часть отливок в отечественном машиностроении.

Если принять среднюю стоимость отливки из серого чугуна за 100 %, то стоимость отливок из других сплавов составляет 130 % из ковкого чугуна, 150 % - из стали, 300 - 600 % - из цветных сплавов.

Задача

Билет № 11

11. Естд. Характеристика и содержание основных видов технологических документов. Исходные данные для проектирования технологического процесса механической обработки

ЕСТД – единая система технологической документации – определяет взаимосвязанные правила и положения о порядке разработки, оформления, комплектации и обращения технологической документации, разрабатываемой всеми машиностроительными предприятиями. Разработана в целях унификации правил оформления и ведения технологической документации, обозначений и терминологии в данной области. (ГОСТ 3.1109-82)

Виды технологической документации (по ЕСТД):

Карта эскизов (КЭ) – графический документ, содержащий эскизы, схемы и таблицы, предназначенные для пояснения выполнения технологического процесса, операции или перехода изготовления или ремонта изделия, включая контроль и перемещения.

Технологическая инструкция (ТИ) предназначена для описания технологических процессов, методов и приемов, повторяющихся при изготовлении изделий.

Технологические документы специального назначения:

Маршрутная карта (МК) – документ, предназначенный для полного описания технологического процесса, включая все технологические операции, а также контроль и перемещение детали (изделия) в технологической последовательности его изготовления (ремонта) с указанием данных об оборудовании, оснастке, материальных нормативах и трудовых затратах.

Карта технологического процесса (КТП) – документ, предназначенный для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах.

Карта типового (группового) технологического процесса (КТТП) – документ, предназначенный для описания типового (группового) технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов, и общих данных о средствах технологического оснащения, материальных и трудовых затратах.

Исходные данные для проектирования: Технологический процесс обработки проектируют на основе рабочего чертежа детали, сборочного чертежа изделия, производственной программы, технических условий на изготовление детали и чертежа заготовки. Первым этапом проектирования технологического процесса обработки является анализ исходных данных, т.е. проверка чертежа на возможность правильного представления о форме детали, наличие всех необходимых размеров, допусков, отклонений и т.п. далее следует конструктивно-технологический анализ детали – анализ на технологичность, необходимость применения того или иного металлорежущего оборудования и т.п. Третий этап – анализ условий производства, после чего определяется тип производства. Заключительный этап – анализ действующих технологических процессов, т.е.

32. Специальные виды литья: литье под давлением, центробежное литье. Механизация и автоматизация литья.

Литье под давлением. Этот способ позволяет получать самые точные, самые сложные (корпус карбюратора) отливки преимущественно из сплавов цветных металлов с поверхностью низкой шероховатости с самыми тонкими стенками (до 1 мм). Жидкий металл под давлением поршня машины до 800 МПа запрессовывается в металлическую пресс-форму, из которой после кристаллизации и охлаждения до безопасной температуры отливка удаляется толкателями формы. Далее производится обрубка, очистка поверхности, в необходимых случаях - зачистка. После контроля отливка передается на механическую обработку. Таким способом можно производить до 400 заливок в час.

Центробежное литье является способом производства металлических деталей различного назначения. Его отличительная черта заключается в том, что заполнение формы расплавом и его затвердевание происходят строго направленно в поле действия центробежных сил. Сущность способа центробежного литья заключается в том, что во вращающейся вертикальной или горизонтальной плоскости цилиндрической изложнице под действием центробежных сил формируются внутренние и внешние очертания отливки. Методом центрифугирования получают фасонные отливки в формах, распологающихся на вращающейся планшайбе. Под действием центробежных сил форма заполняется расплавом, поступающим через вертикальный центровой стояк и сообщающиеся с ним горизонтальные питатели.

Механизация и автоматизация литейного производства. Внедрение механизации и автоматизации в производство освобождает человека от тяжелого физического труда, значительно повышает производительность труда и обеспечивает высокое качество продукции.

На производстве различают процессы автоматического управления и автоматического регулирования. Автоматизация операций, используемая в технологическом процессе для получения конечного результата этого процесса, определяет собой процесс автоматического управления. Она характеризуется тем, что одна операция следует за другой до получения конечного продукта, и нарушение выполнения какой-нибудь одной операции останавливает работу всей цепи.

Автоматическое управление применительно к литейному производству может быть осуществлено для автоматизации следующих процессов:

Изготовление формовочных и стержневых смесей

Подача исходных формовочных материалов к смесительному агрегату,

Работа машин для изготовления форм и стержней,

Выбивка отливок, загрузки вагранок и т. д.

Автоматизация, обеспечивающая качественное выполнение технологического процесса и проведение его по заданному циклу, определяет собой понятие процесса автоматического регулирования. В отличие от автоматического управления отказ в работе отдельной операции по регулированию может не остановить хода всего процесса, но в отдельных случаях повлиять на качество конечного продукта.

Задача

Номер перехода |

Содержание перехода |

1 |

Подать пруток до упора и закрепить |

2 |

Подрезать торец до размера 85 мм от торца цанги |

3 |

Центровать торец, выдерживая размер d = 6 мм |

4 |

Сверлить

отверстие 18 |

5 |

Сверлить отверстие 12 выдерживая размер 70 мм ??? |

6 |

Обточить поверхность до 36 под резьбу на длину 70 мм |

7 |

Проточить канавку шириной 3 мм до 30 |

8 |

Нарезать резьбу плашкой М36 на длину 67 |

9 |

Обрезать деталь до размера 80 мм |

|

|

Билет № 12

12.Понятие технологии. Классификация технологических операций. Технологические режимы, оборудование и оснастка.

Технология — комплекс организационных мер, операций и приемов, направленных на изготовление, обслуживание, ремонт и/или эксплуатацию изделия с номинальным качеством и оптимальными затратами, и обусловленных текущим уровнем развития науки, техники и общества в целом.

Технологическая операция - законченная составная часть технологического процесса, характеризующаяся совокупностью технологических действий (переходов), методов и приемов труда, выполняемых на одном рабочем месте одними и теми же рабочими (рабочим) и средствами труда.

Согласно ЕСТД (ГОСТ 3.1109-82) различают три вида технологических процессов (ТП): единичный, типовой и групповой. Каждый ТП разрабатывают при подготовке производства изделий, конструкции которых отработаны на технологичность. Технологические процессы разрабатывают для изготовления нового изделия или совершенствования выпускаемого.

Единичный ТП - это ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Единичные ТП разрабатывают для изготовления оригинальных изделий (деталей, сборочных единиц), не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии.

Типовой ТП - это ТП изготовления группы изделий с общими конструктивными и технологическими признаками, характеризующийся общностью содержания и последовательности выполнения операций и переходов. Типовой ТП используют как информационную основу при создании рабочих ТП и как рабочий ТП при наличии всей необходимой информации для производства изделий. На базе этих ТП разрабатывают стандарты предприятий (СТП) для типовых технологических процессов.

Групповой ТП - это ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками; это процесс обработки заготовок различной конфигурации, состоящий из комплекса групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута изготовления определенной группы изделий. Групповые ТП разрабатывают для всех типов производств только на уровне предприятия.

Технологический режим - последовательность протекания технологических процессов производства и комплекс требований, направленныхна обеспечение технологической дисциплины.

Производственное технологическое оборудование - машины, станки, агрегаты, используемые в производстве и обслуживающие технологические процессы.

Технологическая оснастка - совокупность приспособлений для установки и закрепления заготовок и инструментов, выполнения сборочных операций, транспортирования заготовок, деталей или изделий.

33. Специальные виды литья. Под давлением, центробежное, литьё в кокиль, литьё по выплавляемым моделям. Классификация дефектов литья.

Литье под давлением. Этот способ позволяет получать самые точные, самые сложные (корпус карбюратора) отливки преимущественно из сплавов цветных металлов с поверхностью низкой шероховатости с самыми тонкими стенками (до 1 мм). Жидкий металл под давлением поршня машины до 800 МПа запрессовывается в металлическую пресс-форму, из которой после кристаллизации и охлаждения до безопасной температуры отливка удаляется толкателями формы. Далее производится обрубка, очистка поверхности, в необходимых случаях - зачистка. После контроля отливка передается на механическую обработку. Таким способом можно производить до 400 заливок в час.

Центробежное литье является способом производства металлических деталей различного назначения. Его отличительная черта заключается в том, что заполнение формы расплавом и его затвердевание происходят строго направленно в поле действия центробежных сил. Сущность способа центробежного литья заключается в том, что во вращающейся вертикальной или горизонтальной плоскости цилиндрической изложнице под действием центробежных сил формируются внутренние и внешние очертания отливки. Методом центрифугирования получают фасонные отливки в формах, распологающихся на вращающейся планшайбе. Под действием центробежных сил форма заполняется расплавом, поступающим через вертикальный центровой стояк и сообщающиеся с ним горизонтальные питатели.

Литье в кокиль. Кокиль - это металлическая литейная форма, рабочие полости которой часто выполняются литьем. Повышенная теплопроводность кокилей не позволяет получать тонкостенные отливки, но за счет ускоренного охлаждения величина зерен оказывается меньше, чем при литье в разовые формы. Соответственно, и физико-механические свойства отливок становятся выше.

Литье по выплавляемым и газифицируемым моделям. Модели изготовляются из легкоплавких модельных составов. Модельный состав, подогретый до полужидкого состояния, запрессовывается в металлическую пресс-форму. После охлаждения модель извлекается. Мелкие модели собираются в модельные блоки, которые погружаются в специальную клеящую суспензию, покрываются слоем кварцевого песка и сушится около 2 часов. Так наносится 2-7 слоев, образующих оболочку - литейную форму. Модельный состав выплавляется паром, горячей водой или в электрической печи сопротивления. Затем несколько оболочек наформовываются в контейнер и прокаливаются в печи для выжигания модельного состава и обжига оболочек, после чего формы заливаются жидким металлом.

Классификация дефектов литья предусмотрена ГОСТом, который определяет 22 вида дефектов: заливы, коробление, корольки, наросты, недолив, пригар, рыхлоты или пористость, спаи, трещины горячие и холодные, несоответствие металла стандартам и техническим условиям по химическому составу, микроструктуре и физико-механическим свойствам, несоответствие веса отливок стандартам, механические повреждения.

Брак может быть по следующим основным причинам: несоблюдение технологии, ошибки при конструировании детали и ошибки при проектировании технологического процесса изготовления отливки.

Короблением называется изменение размеров и контуров отливки под влиянием усадочных напряжений. Причинами этого вида брака могут быть нерациональность конструкции, что приводит к образованию внутренних напряжений; неправильный подвод металла, ухудшающий равномерность его остывания; неправильные состав или температура заливаемого металла, вызывающие чрезмерную усадку; неправильный режим охлаждения отливки и недостаточная податливость формы и стержней.

Трещинами горячими и холодными называют разрывы сквозные и несквозные или надрывы в стенах отливок. Трещины обнаруживаются постукиванием, гидропробой и способом магнитной дефектоскопии. Причинами появления горячих и холодных трещин могут быть неправильная конструкция отливки с резким переходом от толстых к тонким сечениям; острые внутренние углы в отливках и т.д.

Недолив и спай. Недолив характеризуется тем, что при заливке конфигурация и размеры отливки остаются частично невыполненными из-за недостаточного заполнения формы металлом. Спай — сквозные или поверхностные с закругленными краями потоки преждевременно застывшего металла. Причинами такого брака являются: недостаточное количество металла в ковше, низкая температура сплава при заливке и недостаточная жидкотекучесть его; уход металла из формы вследствие неплотной сборки; недостаточная вентиляция формы и стержня, вызывающая повышенное давление газов в форме; недостаточное сечение литниковой системы; нерациональная конструкция отливки из-за наличия слишком тонких незаливающихся стенок.

Дефекты поверхности. На поверхности отливок из медных сплавов часто наблюдаются червеобразные или осповидные углубления, пятна и оловянносвинцовистые выделения. Причины образования червеобразных углублений следующие: сравнительно медленное заполнение сплавом полости формы; перегрев жидкого металла с образованием окислов, что способствует выделению окиси цинка и отложению других окислов на поверхности отливки.

Задача

Билет № 13

13. Производственный и технологический процессы. Определения и основные понятия (операция, переход, рабочий и вспомогательные ходы, установка, позиция).

Производственный процесс — это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции.

Производственный процесс состоит из следующих процессов:

Основные — это технологические процессы, в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств продукции;

Вспомогательные — это процессы, которые обеспечивают бесперебойное протекание основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т.д.));