- •Глава I основы металлургического производства чугуна и стали и металловедения

- •1. Производство чугуна и стали

- •Производство чугуна

- •2. Элементы металловедения

- •3. Диаграмма состояния железо-углерод

- •4. Диаграмма состояния железо-графит

- •5. Основные положения термической обработки

- •6.Виды термической обработки стали

- •8. Поверхностная закалка стали

- •9. Химико-термическая обработка стали

- •Контрольные вопросы

- •Глава 2 основные требования к стали для строительных конструкций и деталей монтажно-строительных машин

- •10. Классификация стали

- •Группы и классы прочности строительной стали

- •Классы прочности стали для газонефтепроводов

- •11. Основные требования к стали

- •И ударную вязкость kcu феррита (б)

- •Размеры ударных образцов различных типов

- •12. Дополнительные требования к стали

- •Глава 3

- •13. Углеродистые стали

- •Химический состав углеродистой стали обыкновенного качества, % не более

- •Механические свойства при растяжении и условия испытания на изгиб углеродистой стали обыкновенного качества в горячекатаном состоянии

- •Гарантируемые характеристики свойств стали углеродистой обыкновенного качества в зависимости от категорий

- •Минимальные механические свойства стали, поставляемой по категории 5

- •Химический состав (в %) стали углеродистой качественной конструкционной

Размеры ударных образцов различных типов

Форма концентратеpa |

Радиус концентратора R, мм |

Тип образца |

Ширина В, мм |

Длина L±0,6 мм |

Высота Я±0,1 мм |

Глубина надреза h1 ± 0,1 мм |

Глубина концентратора h ±0,6 мм |

Высота рабочего сечения HI , мм |

Область применения |

U |

1+0,07 1±0,07 1 ±0,07 1 ±0,07 1 ±0,07 1 ±0,07 1 ±0,07 1±0,07 1 ±0,07 1 ±0,07 |

1 2 3 4 5 6 7 8 9 10 |

10±0,1 7,5 ±0,1 5 ±0,05 2 ± 0,05 10±0,1 7,5 ±0,1 5 ± 0,05 10±0,1 7,5 ±0,1 5 ± 0,05 |

55 55 55 55 55 55 55 55 55 55 |

10 10 10 8 10 10 10 10 10 10 |

- - - - - - - - - - |

- - - - - - - - - - |

8 ±0,1 8 ±0,1 8±0,1 6±0, 7±0,1 7±0,1 5±0,1 5 ±0,1 5 ±0,1 5 ±0,1 |

При выборе и приемочном контроле металлов и сплавов |

V |

0,25 ±0,025 0,25 ±0,025 0,25 ±0,025 0,25 ±0,025 |

11 12 13 14 |

10±0,1 7,5 ±0,1 5 ±0,05 2 ±0,05 |

55 55 55 55 |

10 10 10 8 |

- - - - |

- - - - |

8 ±0,05 8 ±0,05 8 ±0,05 6 ±0.05 |

При выборе и приемочном контроле металлов и сплавов для конструкций повышенной степени надежности |

Т |

Трещина |

15 16 17 18 19 20 |

10 ±0,01 7,5 ±0,1 5 ±0,05 2 ±0,05 10±0,1 25 ±0,1 |

55 55 55 55 55 140 |

11 11 11 9 10 25 |

1,5 1,5 1,5 1,5 3,5 10 |

3 3 3 3 5 12,5 |

- - - - - - |

При выборе и приемочном контроле металлов и сплавов для особо ответственных конструкций, для эксплуатации которых оценка сопротивления развитию трещины имеет первостепенное значение. При исследовании причин разрушения ответственных конструкций |

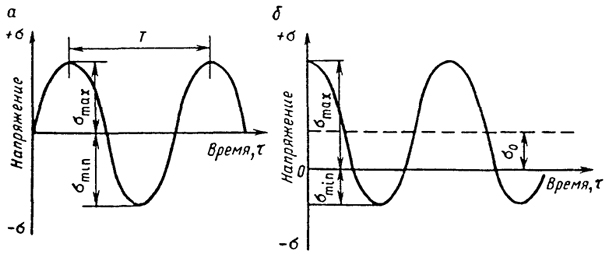

Явление снижения прочности металла под действием знакопеременной нагрузки называют усталостью (выносливостью). Переменная нагрузка изменяется циклически, т.е. увеличивается от определенного значения, проходит через максимум и затем уменьшается до исходного значения. В дальнейшем такой цикл повторяется.

Изменение нагрузки может происходить по симметричному циклу (рис. 30, a), в котором максимальные σmax и минимальные σmin напряжения одинаковы по значению и противоположны по знаку (так что среднее напряжение равняется нулю), и несимметричному циклу (рис. 30, б), в котором среднее напряжение σ0 отлично от нуля. Симметричные циклы наиболее распространены и наиболее опасны для металла.

При исследованиях усталостного разрушения металлов установлено, что продолжительность срока службы деталей до излома зависит от максимального значения переменного напряжения, которое связано с числом перемен циклов нагружения до разрушения. Приведенная зависимость носит название кривой усталости (рис. 31). Начиная с некоторого напряжения, кривая усталости идет параллельно оси абсцисс. Значит, существует определенное напряжение, при котором металл не разрушается, как бы велико не было число циклов нагружения. Это напряжение, соответствующее горизонтальному участку кривой усталости и не вызывающее разрушение при бесконечно большом числе перемен циклов (10 млн. и более), называется пределом выносливости (усталости) σ-1. Разработано большое число методов испытания металлов на усталость. Для определения σ-1 наиболее распространен метод испытания вращающегося образца знакопеременным изгибом.

Факторы, способствующие концентрации местных напряжений (резкое изменение сечений, неоднородность металла, наличие отверстий, рисок, царапин, поверхностных напряжений), могут вызвать разрушение металла при нагрузках, значительно меньших расчетных рабочих нагрузок, повышают склонность к усталости.

Металл для строительных конструкций должен обладать высокими показателями прочности - временным сопротивлением σв и пределом текучести σт, достаточно высокой пластичностью – относительным удлинением δ, определяемыми при испытании на растяжение стандартных образцов, а также должен иметь достаточно высокую ударную вязкость KG, определяемую при испытаниях на ударный изгиб стандартных образцов, и в ряде случаев высокий предел выносливости σ-1.

Рис.

30. Циклы нагружения при испытании на

усталость:

Рис.

30. Циклы нагружения при испытании на

усталость:

а – симметричный; б – асимметричный; T – период изменения нагрузки (цикл)

При этом металл для ответственных конструкций должен обладать высокой степенью однородности структуры и свойств как по поперечному сечению, так и по всей длине. Однородными должны быть расчетные параметры материала – предел текучести σт и временное сопротивление σВ, относительное удлинение δ и др. Если в каком-либо месте фактические показатели механических свойств будут ниже расчетных, то здесь возникает опасность нарушения плотности и прочности конструкции. В применяемых на строительстве материалах наблюдается колебание значений фактической прочности и других показателей свойств. Это учитывают при расчете конструкций параметром называемым коэффициентом надежности по материалу k, который всегда бывает больше единицы (1,1–1,55).

Расчетное сопротивление растяжению (сжатию) R1 и R2 определяют соответственно но формулам

R1 = σв/k1; |

(5) |

R2 = σт/k2, |

где k1 и k2 - коэффициенты надежности по материалу, назначаемые в зависимости от вида труб и упрочнения стали (k1 = 1,34 ÷ 1,55; k2 = 1,1 ÷ 1,2) (СНиΠ 2.05.06-85).

Технологические свойства

Технологическими свойствами называют способность материала подвергаться различным видам обработки в процессе изготовления из него элементов или узлов конструкций – пластической деформации (гибке, вальцовке), сварке, термической обработке и др. По этим свойствам судят о технологических возможностях изготовления из данного материала элементов (деталей или узлов) конструкций, а также о стоимости изготовления.

Рис.

31. Кривая усталости:

I - зона

возникновения трещины; II – зона

распространения трещины; III –

зона разрушения

Рис.

31. Кривая усталости:

I - зона

возникновения трещины; II – зона

распространения трещины; III –

зона разрушения

Одним из важных технологических свойств строительной стали является ее способность выдерживать заданную пластическую деформацию в процессе изготовления элементов конструкции: при рулонировании полотнищ корпуса резервуаров, сваренных из листов; при формировании труб большого диаметра из листовых заготовок и т. д.

Технологические свойства определяются технологическими испытаниями (пробами), при которых металл подвергают определенным деформациям под действием плавно нарастающих усилий. Подобные воздействия прилагают к металлу при его обработке или монтаже на заводе или на строительной площадке. Технологические свойства оценивают по качеству поверхности .образца металла после испытания, а именно по наличию выявленных при испытании поверхностных дефектов. Известны технологические испытания листовой стали и сортового проката на изгиб, осадку, расплющивание и др.

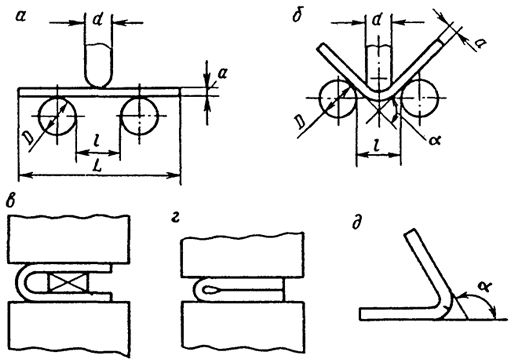

Сталь резервуаров, газгольдеров и других ответственных строительных конструкций обязательно подвергают технологическому испытанию на изгиб для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом его изгиба, или для оценки предельной пластичности (рис. 32,а). Предельную пластичность оценивают с помощью угла изгиба до образования первой трещины. Длину L и толщину а образца, диаметр оправки d, диаметр опор D и расстояние между опорами l определяют по ГОСТу.

Испытание на изгиб проводят в холодном и нагретом состояниях. Для этого изготовляют специальные образцы стандартных размеров и форм. Для вырезки образцов назначают места, где возможно худшее качество металла - края листов и концы полос или прутков. Образцы на изгиб испытывают: до заданного угла изгиба а (рис. 32, б); до параллельности сторон вокруг оправки (рис. 32, в); до соприкосновения сторон образца, т.е. вплотную с образованием естественной в этом случае петли в месте изгиба (рис. 32, г); до появления первой трещины в растянутой зоне образца и с фиксацией изгиба (рис. 32, д) – предельная пластичность.

Выбор того или иного вида испытания определяется техническими условиями и стандартами на материал. Толщина оправки d также задается техническими условиями или стандартами в зависимости от толщины испытываемого металла a (d = a, d = 2a, d = 3а и т.д.). Радиус закругления оправки равен половине ее толщины, а ширина оправки и опор должна быть не больше ширины образца. Для испытаний применяют прессы, специальные машины, тиски с закругленными губками, обеспечивающие плавность нарастания усилия на образец. Считают, что образец выдержал испытание, если на нем после испытания не обнаруживается трещин,надрывов или расслоений, видимых невооруженным глазом.

Рис.

32. Схема испытания образца на изгиб

Рис.

32. Схема испытания образца на изгиб

При испытании образца до заданного угла изгиба последний измеряют между одной стороной образца и продолжением другой без снятия нагрузки. При испытании на изгиб до появления первой трещины угол изгиба определяют после снятия нагрузки. Испытание на изгиб до параллельности сторон обычно проводят после предварительного изгиба на угол не менее 150° Догибают образец между параллельными плоскостями с применением прокладки толщиной, равной толщине (диаметру) оправки (см. рис. 32, в). Испытание на изгиб до соприкосновения сторон осуществляют после изгиба на угол не менее 150°. Далее образец догибают плавно нарастающим усилием до соприкосновения его сторон с образованием естественной петли между параллельными плоскостями (см. рис.32, г). 68

Технологические испытания деталей машин проводят на осадку, расплющивание с целью определения способности к пластической деформации, необходимой, например, при ковке и штамповке. Испытание на осадку и расплющивание осуществляют в горячем и холодном состояниях. Условия испытания устанавливают в зависимости от профиля и размеров поперечного сечения изделий. В холодном состоянии образцы испытывают при начальной температуре образца 10-30 °.С. Температуру испытания образцов в горячем состоянии устанавливают в стандартах на соответствующую продукцию. По цвету нагретого металла определяют температуру. При испытании на расплющивание образцы осаживают "(расплющивают) при статической или динамической нагрузке до образования головки диаметром D = (1,5 ÷ 1,6)d и высотой h = (0,4 ÷ 0,5) d (где d - диаметр прутка или стержня). Высота выступающей из оправки части образца, подвергаемого расплющиванию, равна 1,2 d.