- •1.Введение.

- •2.Классификация лазеров и их характеристики.

- •3.Технологические операции с применением лазеров

- •3.1 Тенденции применения лазеров в технологических процессах

- •3.1.1. Лазерная сварка

- •3.1.2. Размерная обработка материалов

- •3.1.3. Лазерная термообработка

- •3.2.Лазерное осаждение слоев

- •3.2.1.Вакуумное лазерное напыление пленок

- •3.2.2.Лазерные установки осаждения пленок

- •3.3.Лазерная обработка пленочных элементов

- •3.3.1. Термохимические методы получения рисунков

- •3.3.2.Лазерный отжиг

- •4.Заключение

- •Процессы, использующие нагрев материала электронным лучом.

Процессы, использующие нагрев материала электронным лучом.

получение отверстий и пазов;

электронно- лучевое испарение;

электронно- лучевая сварка;

зонная очистка;

плавка.

Сущность процесса электронно- лучевого воздействия заключается в преобразовании кинетической энергии электронного пучка в тепловую энергию в зоне обработки. Главными особенностями электронно- лучевой обработки материалов являются:

возможность выделения в малом объеме значительной энергии (103 - 108 Вт/см2 );

чистота воздействия, чему способствуют также и необходимые вакуумные условия;

относительная простота управления параметрами пучка -> возможность автоматизации процесса.

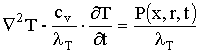

Температура нагрева образца и ее распределение по объему и поверхности тв.тела определяется рядом факторов мощностью электронного пучка, ускоряющим напряжением (т.е. энергией пучка); структурой и теплофизическими характеристиками тв.тела и т.д. В общем виде распределение температуры в образце описывается неоднородным уравнением теплопроводности:

![]()

,

,

где - l T - теплопроводность облучаемого материала;

cv - теплоемкость (при постоянном объеме);

r - плотность;

P(x,r,t) - распределение выделяемой мощности в объеме.

Зависимость P(x,r,t) определяется из определения закона торможения электронов в тв.теле. Решение задачи в общем виде нереально (в частности т.к. P(x,r,t) неоднородно по объему), поэтому используются упрощенные модели объемного источника ( или большого числа точечных источников).

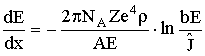

Потери энергии электронов в тв.теле в основном определяются неупругим взаимодействием и могут быть описаны в приближении непрерывных потерь, законом Бете:

,

,

где

b="1,166" константа взаимодействия,

А атомный вес, Z атомный номер,

![]() -

средняя энергия возбуждения.

µ

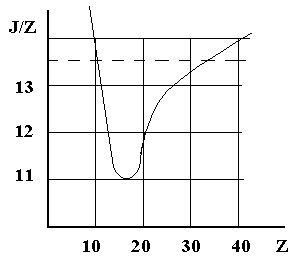

f(E,Z), однако в первом приближении величину

можно

принять равной 13,5/Z .

-

средняя энергия возбуждения.

µ

f(E,Z), однако в первом приближении величину

можно

принять равной 13,5/Z .

Определение плотности энерговыделения по глубине требует оценки пробегов электронов в тв.теле. Из уравнения Бете:

-

пробег Бете (траекторный или полный

пробег).

-

пробег Бете (траекторный или полный

пробег).

Этот пробег может превышать реально достижимую величину пробега R из-за наличия упругого рассеяния. Экспериментальные исследования величины R ("на прострел" тонких пленок) хорошо аппроксимируются формулой

![]() (r

[г/см3,

E0[кэВ])

(r

[г/см3,

E0[кэВ])

Эта формула достаточно хорошо описывает эксперимент при E0 ~1…100 кэВ. Для материалов с малым атомным номером реальный пробег совпадает по порядку величины с RB за счет того, что большинство электронов испытывает многократное неупругое рассеяние на малые углы.

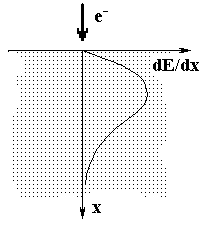

Типичный график зависимости величины тормозных потерь имеет максимум (представлен на рисунке).

ВВЕДЕНИЕ

Сущность процесса электронно-лучевого воздействия состоит в том, что кинетическая энергия сформированного в вакууме тем или иным способом электронного пучка (импульсного или непрерывного) превращается в тепловую в зоне обработки. Так как диапазоны мощности и концентрации энергии в луче велики, то практически возможно получение всех видов термического воздействия на материалы: нагрев до заданных температур, плавления и испарения с очень высокими скоростями.

Применение электронно-лучевой технологии.

Электронно-лучевая технология развивается в основном в трех направлениях: плавки и испарении в вакууме, сварки и прецизионной обработки.

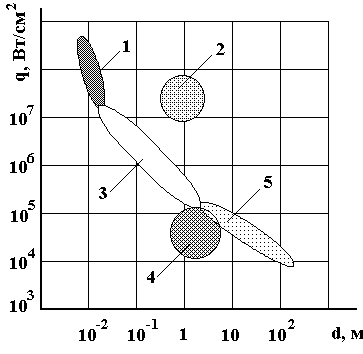

При плавке и испарении в вакууме для нанесения пленок и покрытий используют мощные (до нескольких МВт) электронно-лучевые печи при ускоряющем напряжении 20-30 кВ. Концентрация энергии здесь невелика - не более 105 Вт/см2.

Наиболее быстро развивается техника электронно-лучевой сварки металлов. Причина интенсивного развития техники электронно-лучевой сварки металлов связана с тем, что здесь сосредоточен основной объем теоретических и экспериментальных исследований процесса электронно-лучевого воздействия

Для сварки металлов создано оборудование трех классов: низко-, средне- и высоковольтное, охватывающее диапазон ускоряющих напряжений 20-150 кВ. Мощность установок составляет 1-120 кВт и более при максимальной концентрации энергии 105-106 Вт/см2. Для прецизионной обработки деталей (сверление, фрезерование, резка) используют в основном высоковольтные установки (80-150 кВ) небольшой мощности (до 1 кВт), обеспечивающие концентрацию энергии до 5 108 Вт/см2.

Электронно-лучевые установки мощностью до 30 кВт позволяют решить большинство сварочных проблем для деталей из алюминия и титана толщиной от 0,5 до 40-50 мм, на оборудование мощностью более 50 кВт приходится основной объем сварочных работ. Сварка металлов при толщине более 100 мм требует использования воздействия электронного луча с диапазоном плотностей энергии 105 - 106 Вт/см2 (переходные режимы и режимы глубокого проплавления), как наиболее интересного с точки зрения выявления физики процесса.

Электронно-лучевое воздействие в этом диапазоне характеризуется феноменом «кинжального», или глубокого, проплавления (рис. 1) с соотношением глубины шва к его ширине 10 : 1 и более. Увеличение концентрации энергии до 107 Вт/см2 приводит к переходу от «кинжального» проплавления к образованию отверстия в материале. Нагрев при концентрациях менее 105 Вт/см2 (например, плавка) сопровождается обычной полусферической формой проплавления металла.

Рис. 1. Схематическое изображение поперечных сечений зон обработки при электронно-лучевом воздействии:

1 - при "мягком" режиме нагрева; 2 - переход к "жесткому" режиму;

3 - "кинжальное" проплавление; 4 - переход к отверстию;

5 - отверстие в материале

Концентрированный (сфокусированный) поток электронов, падая на поверхность материала, осуществляет разогрев вещества в зоне, ограниченной шириной луча и глубиной пробега электронов. Если скорость тепловыделения меньше скорости отвода энергии вследствие теплопроводности, то происходит нагрев с образованием полусферической (или близкой к ней) формы проплавления (мягкий режим нагрева, процесс испарения практически отсутствует). Повышение концентрации энергии в зоне воздействия до 105-106 Вт/см2 приводит к тому, что скорость тепловыделения становится соизмеримой со скоростью отвода энергии вследствие теплопроводности (критический режим нагрева, начинается существенное парообразование). Если при малых концентрациях энергии статьи энергетического баланса процесса складывались (приближенно) из затрат на отвод тепла обрабатываемым изделием (до 60%), его плавление (до 35%) и испарение (до 5%), то при концентрациях выше критических, когда скорость тепловыделения намного больше скорости отвода тепла, большая часть вводимой энергии тратится на плавление и выброс расплава за счет объемного вскипания или других эффектов.

Эффективность процесса воздействия луча существенно повышается при углублении зоны обработки в материал с образованием канала. Время нагрева и выброса порции вещества мало (105-106 c), поэтому процесс сверления канала носит периодический (квазистационарный) характер с частотами 105-106 Гц.

Так как выброс вещества идет со дна канала, опускающегося в материал с некоторой скоростью, максимальные температура и давление пара находятся у дна канала и падают по его высоте. У выхода из канала и температура и давление минимальны.

Взаимодействие электронного пучка с продуктами выброса (смесью пара и конденсата) в объеме канала приводит к тому, что непрерывно действующий пучок электронов периодически рассеивается на стенках канала. Концентрация мощности луча в момент его рассеивания на стенки падает на 1-2 порядка (пропорционально площади внутренней поверхности канала), поэтому такой «размазанный» по стенкам источник обеспечивает практически только плавление стенок. Таким образом, когда канал свободен от паров обрабатываемого материала, электронный луч без потерь достигает его дна, происходит испарение вещества со дна канала. Когда канал заполнен паром, электронный луч рассеивается и передает энергию стенкам, образуя жидкую фазу.

С учетом времени периодической экранировки частота выброса вещества несколько уменьшается, но по-прежнему остается высокой (105-106 Гц). Углубление канала происходит до тех пор, пока давление пара в нем больше суммарного давления поверхностного натяжения и давления, обусловленного столбом жидкой фазы стенок канала. Наименьшее давление пара во всех случаях имеет место у выхода из канала. Поэтому, как только давление пара становится меньше давления поверхностного натяжения и веса жидкой фазы, канал в верхней части может смыкаться. Если не прерывать действие луча, то смыкание будет иметь периодический характер с частотами порядка 10-100 Гц. Смыкание канала сверху является причиной специфического дефекта - наличия полостей в объеме проплавления. Таким образом, непрерывный процесс электронно-лучевого воздействия переходит в зоне обработки в колебательный процесс с высокими частотами, обусловленными газодинамическими процессами, и низкими частотами, являющимися следствием гидродинамических явлений.

Прямое подтверждение рассмотренной картины процесса получено экспериментально при воздействии электронного луча в импульсном режиме при длительности импульса, достаточной для осуществления микровзрыва. Время паузы было выбрано таким, чтобы продукты выброса успели эвакуироваться из канала и луч не рассеивался на стенки канала с образованием жидкой фазы. В результате вместо проплавления были получены отверстия глубиной до 60 мм и диаметром до 2 мм (в нержавеющей стали и алюминии).

Следовательно, реализация многообразия термических воздействий электронного луча (от плавки до сверления) зависит от скорости введения энергии. Аналогичная картина быстропротекающих явлений, связанных с высокими скоростями ввода энергии в материал, в некоторой степени имеет место во многих процессах, уже хорошо изученных или изученных в достаточной степени, например, при лазерном воздействии, электрическом взрыве проводников, электроискровой обработке, воздействии плазменной и электрической дуги, взрывных процессах, ударе и т. п.1

ОСНОВНЫЕ ПРОЦЕССЫ ВЗАИМОДЕЙСТВИЯ ЭЛЕКТРОНОВ С ВЕЩЕСТВОМ

Часть энергии быстрого электрона при прохождении в твердом теле теряется на возбуждение колебаний решетки, однако потери на электронно-фононные взаимодействия на три-четыре порядка ниже ионизационных потерь, и ими можно пренебречь.

Например, максимальная доля энергии, передаваемой непосредственно ядрам, определяется как отношение

и составляет для электронов с E=150кэВ в железе (A-56) примерно 0,004%.

Таким образом, почти вся энергия быстрого электрона передается электронам атомов вещества. Вследствие большой разницы между массами электронов и ядер вначале наступает равновесие внутри электронной подсистемы, и лишь затем вступают в действие процессы, ведущие к установлению некоторой общей температуры. Поскольку время, за которое электрон передает свою кинетическую энергию среде (е 10-12-10-14 с), много меньше характерного времени изменения решеточной температуры, связанного с обменом энергией между электронами и решеткой ( 10-10 с), электрон в тепловых задачах можно рассматривать как мгновенный источник энергии.

Форма и размеры зоны взаимодействия электронного луча с веществом (рис. 2, 3) могут быть получены аналитически при условии, что в пучке электронов при движении в среде происходит:

Рис. 2 Модель зоны взаимодействия монокинетического электронного пучка с веществом:

1 - мишень; 2 - пучок электронов; 3 - зона рассеяния пучка при столкновениях на малые углы; 4 - зона диффузно-рассеянных электронов; 5 - область рассеяния электронов при столкновениях на большие углы (в направлении к поверхности)

Рис. 3. Схема движения электронов монокинетического пучка в веществе:

1 - пучок электронов; 2 - вещество; 3 - огибающая траекторий электронов

а) непрерывное изменение усредненной энергии электронов на единицу пути; б) уменьшение числа электронов в пучке за счет рассеяния на большие углы (считается, что такие столкновения однократны, и обратного попадания рассеянных электронов в пучок не происходит); в) возрастание угла раствора пучка в веществе вследствие углового разброса направлений движения электронов (движение электронов в среде предполагается диффузионным, т. е. равновероятным во всех направлениях) 2.

ХАРАКТЕРИСТИКИ ТЕПЛОВОГО ИСТОЧНИКА ПРИ ЭЛЕКТРОННО-ЛУЧЕВОМ ВОЗДЕЙСТВИИ

Параметрами электронного луча (ЭЛ), измеряемыми в процессе обработки, являются сила тока луча I, ускоряющее напряжение U, сила тока фокусирующей системы Iф, рабочее расстояние (от центра фокусирующей системы до поверхности свариваемой детали) l, скорость перемещения электронного луча υ.

При заданном рабочем

расстоянии l, силе тока фокусировки Iф

и мощности сварки W можно определить

диаметр электронного луча d и, следовательно,

удельную мощность, которая является

одним из определяющих параметров

процесса:

![]()

При воздействии в

импульсном режиме средняя мощность

(Вт)

![]()

, где I – сила тока импульса (А); f – частота следования импульса (Гц); τ – длительность импульса (с).

Наиболее существенным и наиболее трудно определяемым параметром электронного луча является его диаметр.

При заданных плотностях тока эмиссии с катода, температуры катода и сферической аберрации линзовой системы пучок электронов с максимальной силой тока может быть сфокусирован в пятно минимального диаметра:

![]()

Здесь S0 – постоянная электронно-оптической системы.3

Учитывая, что распределение плотности тока по сечению луча близко к закону Гаусса, а распределение энергии по глубине пробега электронов пучка имеет максимум, можно представить тепловой источник при электронно-лучевом воздействии как нормально распределенный по поверхности и объему с максимумом под поверхностью нагреваемого тела

С уменьшением глубины h температура поверхности металла растет. При ускоряющих напряжениях U 20 кВ металл на поверхности значительно перегрет, и возрастает роль поверхностного испарения. С увеличением ускоряющего напряжения (а следовательно, и глубины проникновения электронов) максимум температуры опускается в глубь тела и за время 10-6-10-5 с при q=2 106 Вт/см2 поверхность не успевает нагреться, хотя на глубине h может возникнуть взрывное вскипание материала.

Рис. 4. Контуры равных энегетических потерь

На характер распределения температур в материале при электронно-лучевом воздействии существенное влияние оказывает отношение диаметра луча к глубине пробега электронов. Установлено, что обработка материала (плавление и выброс) будет эффективной только при соблюдении условия d > 2, т. е. использование очень тонких пучков, диаметр которых меньше глубины проникновения электронов, для целей микрообработки затруднительно.4

На рис. 5 представлены пространственные распределения тепловых источников в полубесконечной алюминиевой пластине различных диаметров моноэнергетического мононаправленного пучка электронов (D =2а1; 0.25r0; 0.5r0), когда плотность тока I в луче изменяется по закону Гаусса:

где I - полный ток пучка, А; a2 - радиус луча, определенный как расстояние, на котором плотность тока составляет половину максимального значения.

Рис. 5. Пространсвенное распределение тепловых источников

Из рис. 5 следует, что с увеличением диаметра электронного луча распределение вдоль радиуса «сглаживается», а по глубине, особенно вблизи оси луча, становится более «резким».

Указанный результат является следствием анализа формы теплового источника с учетом пространственного распределения энергетических потерь электрона. Дело в том, что плотность распределения энергетических потерь единичного электрона (r, z) в зависимости от r имеет максимум на различных расстояниях от поверхности. Глубина максимального энерговыделения минимальна в точке падения электрона и возрастает с удалением к периферии. Поэтому при малых диаметрах электронного луча (D<<r0), когда распределение источников моделирует энергетические потери единичного электрона, расстояние от максимума до поверхности по оси луча минимально (zmax = ). С увеличением диаметра луча распределение по его оси стремится к одномерному. Соответственно изменяется и положение максимума, стремясь к .

Электронно-лучевой отжиг.

Отжиг в вакууме с использованием системы нагрева потоком электронов. Такая система позволяет осуществлять непосредственный нагрев объекта в широком диапазоне температур (до 2000С). Основное назначение отжига — получение равновесной структуры, поэтому при отжиге, как правило, детали охлаждают медленно.5

Виды отжигов:

Отжиг I рода

Диффузионный (гомогенизирующий) отжиг применяют для устранения ликвации (выравнивание химического состава). В его основе — диффузия.

Рекристаллизационный отжиг в заводской практике для устранения напряжений (напр. для деталей из углеродистой стали)

Отжиг II рода

Перекристаллизационный основан на фазовой перекристаллизации, т. е. является отжигом II рода. Основное его назначение — возможно более полное изменение фазового состава. Поэтому температура нагрева и время выдержки должны обеспечить нужные структурные превращения, скорость охлаждения выбирают такой, чтобы успели произойти обратные диффузионные фазовые превращения.6

Электронно-лучевая сварка

Электронно-лучевая сварка проволок с шариком на конце (обычно из золота, меди, никеля, алюминия диаметром 30 – 100 мкм) и тонкопленочными контактными площадками (из золота, меди, никеля, алюминия толщина слоя 1 мкм) дает надежные и воспроизводимые (по сравнению, например, с термокомпрессионной и ультразвуковой сваркой) сварные соединения.

Для оценки качества сварки при визуальном контроле соединений проводников с металлическими пленками предложен коэффициент формы сварного соединения k = h/d, где h – высота сварного соединения (растекшегося шарика); d – диаметр его основания.

Оптимальное значение коэффициента формы выбрано по результатам исследований внешнего вида, микроструктуры, прочности и электрофизических характеристик сварных соединений.

При k<1 обеспечивается прочность сварного соединения выше прочности проводника. С уменьшением диаметра контакта (k>1) прочность сварного соединения становится ниже прочности проводника и в случае хорошей адгезии разрушение при отрыве проводника сопровождается вырывом материала подложки.

Электронно-лучевая микросварка обеспечивает 100%-ную воспроизводимость получения требуемых значений коэффициента формы сварного соединения, т.е. нужной степени качества. Поэтому при монтаже интегральных микросхем электронно-лучевой сваркой коэффициент формы k является критерием качества сварного соединения.

Получение пленок и покрытий

электронно-лучевым испарением в вакууме.

В экспериментах по глубокому сверлению металлов выбрасываемый из отверстия конденсат собирали на стеклянные пластины. Было установлено, что при испарении материала (алюминий, никель, титан) в режиме сверления скорость осаждения достигает 1 – 3 мкм/с. При этом на поверхности пленок не обнаружено капель и брызг испаряемого материала, как при действии лазерного излучения, импульсной плазмы и при взрыве фольги.

Нанесение пленок путем термического испарения в вакууме является одним из наиболее широко распространенных методов. Однако недостатки этого метода (ограниченные скорости напыления, необходимость вакуума 10-3-10-5 Па для уменьшения влияния остаточных газов, трудности с испарением многокомпонентных материалов), привели к разработке ряда принципиально различающихся методов: ионно-плазменного осаждения, катодного распыления, получение пленок из химических соединений с помощью ЭЛ и другие.

Недостатки метода термического испарения связаны с использованием стационарного нагрева. Ряд технологических приемов (метод «многих источников», «взрывное испарение») приводит к определенным преимуществам, но не исключает использование стационарного испарения.

Использование импульсного метода нанесения пленок с применением ЭЛ существенно повышает скорость осаждения (1-10 мкм/с.), а также дает возможность сохранения стехиометрического состава испаряемого материала. Импульсный режим электронно-лучевого нагрева характеризуется повышенным в сравнении с непрерывным режимом значениями термического КПД. Высокая эффективность нагрева при переходе на импульсные режимы приводит к резкому уменьшению количества жидкой фазы в зоне обработки. Практически вся она выбрасывается из отверстия и распыляется. Удельные энергетические затраты при этом уменьшаются.7

ЗАКЛЮЧЕНИЕ

В настоящее время во всем мире ни одна отрасль промышленности, связанная с получением соединений и обработкой материалов, не обходится без электронно-лучевого нагрева. Это можно объяснить характерными преимуществами метода, главными из которых являются возможность концентрации энергии от 103 до 5 108 Вт/см2, т.е. во всем диапазоне термического воздействия, ведение процесса в вакууме, что обеспечивает чистоту обрабатываемого материала, а также возможность полной автоматизации процесса.

СПИСОК ЛИТЕРАТУРЫ

Рыкалин Н. Н., Зуев И. В., Углов А. А. Основы электронно-лучевой обработки материалов. М., "Машиностроение" 1978 г.

Рыкалин Н. Н., Зуев И. В., Углов А. А. Лазерная и электронно-лучевая обработка материалов. Справочник. М., "Машиностроение" 1978 г.

Ерохин A. A. Основы сварки плавлением. Физико-химические закономерности. М., "Машиностроение" 1967 г.

Анисимов С. И., Имас Я. А., Романов Г.С. Действие излучения большой мощности на металлы. М., "Наука" 1970 г.

http://thinfilms.spb.ru/ - термический отжиг.

http://svarka.susu.ac.ru/library/study/termoobrabotka - технология термической обработки стали.

http://www.hcei.tsc.ru/ - институт сильноточной электроники сибирского отделения Российской Академии Наук.

1Ерохин A. A. Основы сварки плавлением. Физико-химические закономерности. М., "Машиностроение" 1967 г.

2 Анисимов С. И., Имас Я. А., Романов Г.С. Действие излучения большой мощности на металлы. М., "Наука" 1970 г.

3 Рыкалин Н. Н., Зуев И. В., Углов А. А. Электронно-лучевая обработка материалов. Справочник. М., "Машиностроение" 1978 г.

4 Рыкалин Н. Н., Зуев И. В., Углов А. А. Основы электронно-лучевой обработки материалов. М., "Машиностроение" 1978 г.

5 http://thinfilms.spb.ru/

6 http://svarka.susu.ac.ru/library/study/termoobrabotka

http://www.hcei.tsc.ru/

7 Рыкалин Н. Н., Зуев И. В., Углов А. А. Основы электронно-лучевой обработки материалов. М., "Машиностроение" 1978 г.