- •1.Введение.

- •2.Классификация лазеров и их характеристики.

- •3.Технологические операции с применением лазеров

- •3.1 Тенденции применения лазеров в технологических процессах

- •3.1.1. Лазерная сварка

- •3.1.2. Размерная обработка материалов

- •3.1.3. Лазерная термообработка

- •3.2.Лазерное осаждение слоев

- •3.2.1.Вакуумное лазерное напыление пленок

- •3.2.2.Лазерные установки осаждения пленок

- •3.3.Лазерная обработка пленочных элементов

- •3.3.1. Термохимические методы получения рисунков

- •3.3.2.Лазерный отжиг

- •4.Заключение

- •Процессы, использующие нагрев материала электронным лучом.

3.2.Лазерное осаждение слоев

Материалы, свойства которых можно менять нужным образом по одной или двум координатам, являются основой для создания приборов новых типов. Про такие материалы говорят, что они находятся в пленочном состоянии, при этом свойства их существенным образом зависят от величины третьей координаты, которую можно уменьшить вплоть до параметра кристаллической решетки. Наибольшие успехи в этой области достигнуты вакуумными методами.

В настоящее время применяются различные методы получения пленочных структур. Нас же здесь интересуют методы, в которых в той или иной мере задействованы лазерные воздействия для осаждения пленочных слоев. В широком плане условно все методы можно разделить на химические методы осаждения слоев и методы вакуумного напыления пленок.

3.2.1.Вакуумное лазерное напыление пленок

Методом лазерного испарения легко напыляется большинство металлов и их сплавов. Металлы с высокой температурой плавления (W, Mo, Ta, Nb и др.) требуют больших энергетических затрат, да и круг возможных способов испарения ограничен, поэтому способ лазерного испарения особенно эффективен при изготовлении пленок из этих металлов. Особенностью лазерного испарения может быть некоторая диссоциация соединений на основе селена, мышьяка, окислов железа ( Fe2O3 ), кремния (SiO2) и титана ( TiO2 ). Восполнение недостающего элемента можно обеспечить испарением из дополнительной мишени либо подбором параметров испарения и условий для конденсации. Чтобы получить окислы в пленочном состоянии на подложке, распыление необходимо проводить в среде кислорода.

При этом нужно помнить, что поглощение остаточных газов при изготовлении пленок, как правило, приводит к ухудшению свойств пленок. У полупроводниковых пленок возникают необратимые изменения поверхности и тем самым электрических свойств, у магнитных пленок возрастает величина коэрцитивной силы, уменьшается намагниченность насыщения. Отсюда возникают требования к величине вакуума и его качеству (отсутствие вредных легколетучих составляющих, например углеводородов, в остаточной атмосфере).

Вакуумное осаждение пленок - наиболее распространенный и универсальный способ получения тонкопленочных структур самого широкого назначения, в том числе и сложных в производстве активных пленочных полупроводниковых структур (p-n - переходы). Развитие методов получения эпитаксиальных структур при импульсном лазерном напылении позволило получить ряд несомненных преимуществ: снижение температуры эпитаксии, резкое увеличение импульсной скорости испарения, получение сплошных пленок, начиная буквально с единиц нанометров, что невозможно достичь другими способами.

3.2.2.Лазерные установки осаждения пленок

Особенности взаимодействия лазерного излучения с веществом, о которых мы рассказывали выше, позволяют напылять тонкопленочные структуры различного назначения с использованием вакуумных установок.

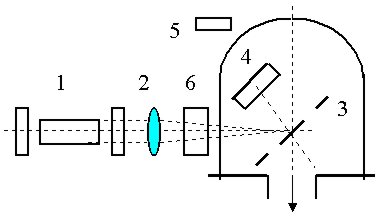

Упрощенная схема лазерной напылительной установки изображена на рис.3. Основными деталями технологической оснастки являются мишени 3 и подложка 4, на поверхность, которой конденсируется вещество, испаренное лазером, обладающим интенсивностью излучения. Оптимальными параметрами являются такие значения интенсивности, которые позволяют за один импульс нанести мономолекулярный слой.

Рис.3. Схема лазерной напылительной установки: 1.- лазер; 2 - фокусирующая линза; 3 - сменные мишени; 4 - подложка с нагревателем; 5 - система контроля за процессом; 6 - система сканирования

Для того чтобы частицы испаряемого материала достигали до подложки без столкновений с молекулами остаточного газа в вакуумной камере, необходимо иметь такое давление, при котором средняя длина свободного пробега lс.п была больше расстояния между подложкой и мишенью lм.п . Для примера l сп молекул азота при давлении ~10-3 мм. рт.ст. составляет примерно 50 см. В связи с этим наличие в установках сверхвысокого вакуума позволяет получать пленки практически без примесных включений.

В настоящее время для лазерного напыления пленок применяются газовые СО2-лазеры или твердотельные неодимовые лазеры. Наилучшие результаты по изготовлению воспроизводимых тонких и ультратонких пленок получены с помощью технологических неодимовых лазеров со стандартными выходными параметрами ( l = 1,06 мкм, tи = 10-7 с). Однородность и воспроизводимость тонких пленок существенно повышаются при использовании сканирования луча по мишени или мишени относительно луча. Воспроизводимость можно повысить также использованием частотного импульсного напыления. Оптимальным является режим со следующими параметрами: f = 50 Гц и Iо = 5 ×108 - 5×109 Вт/см2.Самым важным узлом лазерных напылительных установок являются лазерные испарители, включающие в себя тот или иной тип лазерного излучателя, оптическую систему. Чаще всего в испаритель включают источник дополнительной энергии. Таким образом, все испарительные системы можно подразделить на три большие группы: импульсные лазерные испарители; испарители непрерывного действия; лазерные испарители с дополнительным источником энергии и испарители, где лазер сам выступает в роли дополнительного источника энергии или как стимулятор какого-либо технологического напылительного процесса

3.2.3. ХИМИЧЕСКОЕ ОСАЖДЕНИЕ С ПОМОЩЬЮ ЛАЗЕРА

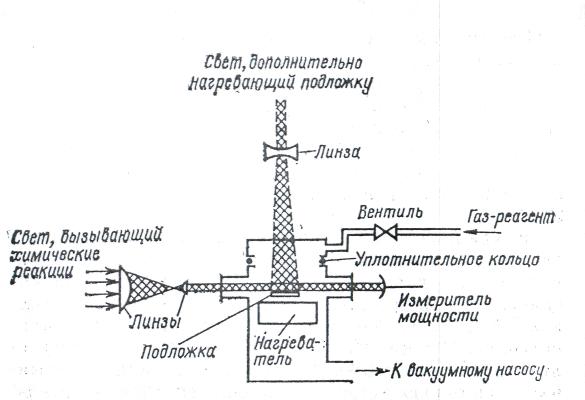

Химическое осаждение с помощью лазера – это способ изготовления тонких пленок из газообразного сырья с применением световой энергии. Процесс осаждения может идти двумя путями. Свет вызывает в газовой фазе химические реакции путем возбуждения дополнительных степеней свободы

(электронных и колебательных уровней молекул). Кроме того, может нагревать подложку. Если свет идет сбоку, как показано на рис.4, и вызывает химические реакции в газе в непосредственной близости от подложки. То считают, что пленка получается только благодаря химическим реакциям. А если свет падает на подложку сверху, проходя через газ, то пленка образуется благодаря химическим реакциям, вызванным светом, и нагреванию этим же светом подложки.

Рис. 4. Химическое осаждение с помощью света.

В реакциях, вызванных светом в газовой фазе, возбуждаются колебательные и электронные уровни в молекулах. Для возбуждения колебательных уровней требуется инфракрасное излучение, а для возбуждения электронных – ультрафиолетовое. В качестве примера осаждения при возбуждении колебательных уровней рассмотрим образование кремниевой пленки путем возбуждения молекул моносилана (SiH4) лазером на углекислом газе. В этом процессе свет расщепляет молекулы моносилана, а температура подложки поддерживается независимым нагревателем. Если облучать моносилан светом с плотностью энергии в пятне 250 Вт/см2 на линии поглощения Р(20), то при температуре подложки выше 470 К можно выращивать аморфный кремний со скоростью 30нм/мин.

Рассмотрим случай, когда лазер на углекислом газе возбуждает колебательные уровни молекул моносилана и одновременно нагревает положку. Если углеродной подложке с температурой 620-720 К при давлении моносилана 1 кПа и плотности энергии в пятне 100Вт/см2 выращивать кремниевую пленку, то на линии Р(20) скорость роста 160, а на линии R (12) с незначительным поглощением – 20 нм/мин.

В кремнии поглощение света при возбуждении электронов в молекуле происходит в области малых длин волн – короче 160 нм. Металлоорганические соединения – триметилалюминий Al(CH3)3 и диметилкадмий Cd(CH3)2 – имеют пик поглощения при длине волны 200 нм. Используя это свойство, осуществляют экспериментальное выделение кадмия и алюминия с помощью второй гармоники аргонового лазера(257,2нм) или эксимерного лазера на ArF(193нм). Способ вызванных светом химических реакций в газовой фазе применяют для изготовления омических контактов и для легирования.