- •Состав паст. Процессы нанесения и термообработки толстых пленок.

- •Технология гибридных толстопленочных интегральных микросхем

- •9.2. Материалы для гибридных толстопленочных имс

- •Свойства диэлектрической пасты пк-1000-30 и конденсаторных структур на ее основе

- •9.3. Технология изготовления толстопленочных имс

- •9.4. Типовое технологическое оборудование для изготовления толстопленочных имс.

9. Физ-хим. основы нанесения толстых пленок.

Состав паст. Процессы нанесения и термообработки толстых пленок.

Технология гибридных толстопленочных интегральных микросхем

9.1 КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ТОЛСТОПЛЕНОЧНЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ

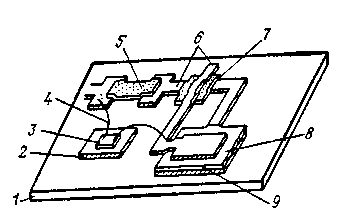

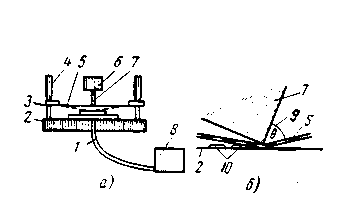

Технология производства гибридных толстопленочных ИМС базируется на нанесении «толстых» (более 10 мкм) слоев различных материалов, которые выполняют роль проводников, резисторов и диэлектриков в соответствующих конструктивных элементах ИМС, показанных на рис. 9.1. Для того чтобы создать заданный рисунок ИМС, используется метод трафаретной печати— шелкография (сеткография), сущность которой заключается в следующем: паста определенного состава и вязкости с помощью ракеля продавливается через сетчатый трафарет (рис. 9.2); образовавшийся слой проходит дополнительную обработку (сушку, обжиг, вжигание) для закрепления материала на плате и придания ему заданных электрофизических и механических свойств. Название «толстые пленки» относится в большей степени к технологическому методу их получения, чем к толщине самого слоя.

Рис. 9.1. Конструктивные элементы толстопленочной ИМС:

1 – керамическая подложка; 2 – монтажная площадка; 3 – кристалл диода; 4 – внешние выводы кристалла; 5 – резистор; 6 – проводники; 7 – электрическая изоляция пересечения; 8 – конденсатор; 9 – диэлектрик конденсатора

Рис. 2.2. Устройство для сеткографии:

а – схема устройства; б – схема формирования слоев; 1 – вакуумный патрон; 2 – поверхность подложки; 3 –поверхность трафарета; 4 – микрометрический винт для регулировки; 5 – сетка; 6 – каретка с микровинтом; 7 – ракель; 8 –вакуумный насос; 9 — «угол атаки» 6 (угол наклона ракеля); 10 – паста

На первых порах развития микроэлектроники толстопленочная технология не могла удовлетворить требованиям точности, стабильности качества и надежности элементов. Однако с развитием этой технологии были найдены методы и материалы, которые позволили эффективно конкурировать с тонкопленочной технологией. Для иллюстрации в табл. 9.1 сопоставлены основные параметры полупроводниковых, тонко- и толстопленочных резисторов. Проигрыш в точности толстопленочной технологии нивелируется существенным выигрышем в простоте и экономичности процесса.

Таблица 9.1.

Некоторые характеристики полупроводниковых, тонко- и толстопленочных резистивных элементов ИМС

Наименование параметра |

Значения параметров резисторов |

||

полупроводниковых |

тонкопленочных |

толстопленочных |

|

Точность номинала, % Стабильность характеристики в течение года ТКС, 10-6 ˚С-1 Сопротивление, кОм Удельное поверхностное сопротивление, Oм/□ Допустимый уровень мощности, Вт/см2 Толщина слоя, мкм Стоимость оборудования, отн. ед. Обращение с готовой подложкой

|

0,2–0,5 2·10-4–10-2

500–2000 10-3–20

1–104

0,2 0,1–1 100 Очень осторожное

|

0,005–1,0 2·10-5–10-2

1,0–100 5·10-3–50

1–105

0,5 0,1–1 10

Осторожное

|

0,1–1,0 0,05–1,0

100–500 10-3–10-3

10–108

3 5–15 1 Без особых предосторожностей |

На рис. 9.3 показаны два варианта структурной схемы ТП изготовления гибридных толстопленочных ИМС, отличающиеся методом получения рисунка. В первом варианте для этого применяется ФЛ, а во втором — сетчатый трафарет. Точность элементов ИМС, полученных по первому варианту, значительно выше.

Процесс изготовления ИМС при использовании однослойной подложки (простейший случай) начинается с очистки ее поверхности и изготовления трафаретов. Затем методом шелкографии наносят через трафарет требуемый рисунок слоев. После каждого цикла нанесения соответствующего слоя он обжигается для закрепления его на подложке и придания заданных свойств материалу слоя. Поскольку температуры обжига проводящих, резистивных и диэлектрических паст различны, то последовательность нанесения слоев должна быть вполне определенной. Сначала наносится проводящая паста, образующая проводники, контактные площадки и нижние обкладки конденсаторов, а затем – паста для диэлектриков конденсаторов и изоляции возможных пересечений проводников. Третьим слоем наносятся верхние обкладки конденсаторов и пересекающиеся проводники. Наконец, наносятся резистивные пасты, если температура их обжига наименьшая. После изготовления пассивных элементов ИМС производится лужение контактных площадок и подгонка значений электрофизических параметров до номинальных. Монтаж и сборка толстопленочных ИМС осуществляется так же, как и тонкопленочных.

Рис. 9.3. Структурная схема техпроцесса изготовления гибридных топстоте-ночных ИМС