- •Состав паст. Процессы нанесения и термообработки толстых пленок.

- •Технология гибридных толстопленочных интегральных микросхем

- •9.2. Материалы для гибридных толстопленочных имс

- •Свойства диэлектрической пасты пк-1000-30 и конденсаторных структур на ее основе

- •9.3. Технология изготовления толстопленочных имс

- •9.4. Типовое технологическое оборудование для изготовления толстопленочных имс.

Свойства диэлектрической пасты пк-1000-30 и конденсаторных структур на ее основе

Вязкость, Па·с |

(2–3)·105 |

Температура обжига, °С |

600–650 |

Удельная емкость, 103 пФ/см2 |

3,7–7,0 |

tgδ (f=103 кГц) |

0,035 |

ТКЕ, °С-1 |

±4·10-4 |

Толщина, мкм |

25– 30 |

Если ТКР диэлектрических и соприкасающихся с ними слоев сильно различаются, то при термообработке могут возникать трещины. Наличие пузырьков и раковин в слое, появляющихся нередко после обжига, приводит к образованию проколов и трещин, резко ухудшающих качество конденсаторов.

Технология получения толстопленочных конденсаторов должна обеспечивать отсутствие указанных дефектов, причина которых часто заключается в чрезмерной шероховатости поверхностей проводящего слоя.

Основными технологическими факторами в производстве толстопленочных конденсаторов являются, как и в случае резисторов, химический и гранулометрический состав паст и режим их вжигания.

9.3. Технология изготовления толстопленочных имс

Процесс нанесения пасты на подложку состоит в том, что она продавливается (метод экструзии) через отверстия трафарета и благодаря адгезии с поверхностью подложки удерживается на этой поверхности. Толщина осаждаемого материала зависит от толщины и конструкции трафарета, давления ракеля (лезвия из тонкого эластичного материала) и других факторов.

По мере движения ракеля вдоль трафарета паста заполняет его открытые участки. После того как ракель проходит через данную точку, трафарет больше не подвергается давлению и постепенно отходит от поверхности подложки. Высота положения ракеля регулируется так, чтобы он достаточно плотно прилегал к трафарету и создавал контакт между трафаретом и подложкой. Расстояние между трафаретом и подложкой обычно составляет 0,25– 1,3 мм и зависит от размеров подложки, типа трафарета, реологии пасты.

Технологические факторы (скорость перемещения и давление ракеля, угол его наклона и плотность прилегания к поверхности трафарета) по-разному влияют на толщину, реологию, четкость и воспроизводимость печатных элементов. Влияние подложки определяется ее чистотой и шероховатостью поверхности, приемлемое значение которой составляет 0,3 –0,6 мкм.

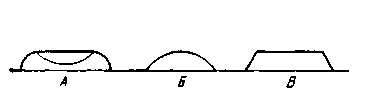

В зависимости от свойств паст профили слоев (реологии) могут быть различными (рис. 9.5). Профиль А характерен для паст умеренной текучести, профиль Б –для паст с большой текучестью и профиль В – для паст с малой текучестью (желеобразная паста).

Рис. 9.5. Реология рисунка (профиль) различных паст после нанесения их через трафарет.

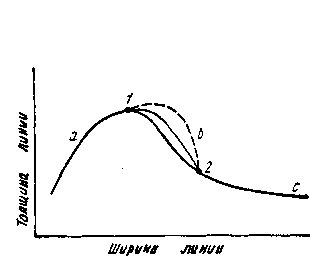

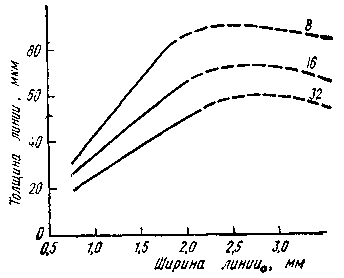

Между толщиной и шириной линии рисунка существует сложная взаимосвязь, зависящая от многих факторов трафаретной печати. Типичная кривая этой зависимости представлена на рис. 9.6, где выделяются три отдельных участка (а, b, с) и две переходные точки (1 и 2). На участке а толщина линий прямо пропорциональна ее ширине. Для проводящих слоев этот участок имеет большое значение; его ширина может составлять 0,4–0,5 мм. Наклон прямой зависит от числа отверстий в трафарете, приходящегося на единицу его площади (рис. 9.7). При заданной ширине линии на этом участке можно получить соответствующую толщину слоя.

Рис. 20.6. Взаимозависимость толщины и ширины линии рисунка после нанесения пасты через сетчатый трафарет: 1,2 — переходные точки

Рис. 20.7. Зависимость толщины линии от ширины для трафаретов с различным числом отверстий (цифры указывают число отверстий на квадратный миллиметр сетки трафарета)

Участок b характеризуется серией кривых между максимумом в переходной точке 1 и переходной точкой 2, расположенной на пересечении участка b с горизонтальным участком с кривой. Воспроизводимость участка b в технологии нанесения пасты в значительной мере зависит от угла наклона, давления и скорости движения ракеля и других параметров процесса. Влияние этих факторов сказывается на расстоянии, на которое опускается сетка трафарета, и на величине векторных сил, приложенных к пасте. Соответственно изменяется положение кривых на участке Ь.

На участке с толщина линии существенно не меняется, особенно при небольшом числе отверстий в трафарете. Изменение толщины линии на участке с может происходить, например, в случае, когда сетка вдавливается в подложку.

Характер зависимостей толщины и ширины линий в процессах сеткографии очень сложен и определяется видом пасты, конструкцией сетки и параметрами ТП.

Распределение пасты между поверхностями трафарета и подложки зависит от степени их смачиваемости пастой, а также шероховатости поверхности платы и адсорбции связующего компонента пасты поверхностью рисунка. Если поверхности подложки и трафарета эквивалентны и перемещаются с одинаковой скоростью, то паста должна распределяться примерно поровну между ними. Для улучшения коэффициента переноса пасты можно использовать электростатические методы.

При движении ракеля верхняя поверхность трафарета остается чистой, но при этом количество пасты, застывшей в нижней его части, не регулируется. Эта масса определяется реологией пасты и связанными с ней скоростью перемещения ракеля и временем отделения трафарета от подложки. Чем меньше расстояние между краями линий рисунка, тем большая масса пасты осаждается на его поверхности, что приводит к снижению коэффициента переноса пасты. Увеличение расстояния между краями линий рисунка пропорционально увеличивает массу переносимой на плату пасты. Этим можно объяснить возрастание толщины линий рисунка на участке а кривой переноса.

Вязкость пасты должна иметь такое значение, чтобы, с одной стороны, паста оказывала сопротивление проталкиванию между маской и подложкой в процессе печати, а с другой–затекала под воздействием силы тяжести на края первоначально полученного изображения.

Перенос пасты, определяемый толщиной элементов ИМС, обычно возрастает при большем давлении и меньшем угле наклона ракеля, а также большем объеме пасты перед ракелем и меньшей скорости его движения. Очевидно, что уменьшение угла наклона ракеля увеличивает вертикальную силу, действующую на пасту и проталкивающую ее через трафарет. При малых скоростях движения ракеля требуется больше времени для полного заполнения пастой.

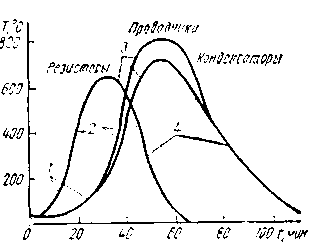

После того, как паста нанесена на подложку, она подсушивается при температуре 100 ... 150°С, в результате чего удаляются летучие составляющие. Затем паста обжигается при температурах 600– 1800 °С в зависимости от ее состава и технологии изготовления ИМС.

Температура вжигания поддерживается постоянной с точностью ±2°С. Для вжигания используются конвейерные печи с ламинарным потоком газа. Скорость движения конвейера выбирается при разработке технологии и, как правило, поддерживается с точностью 1 %. Обычно для вжигания паст она составляет от 25 и до 250 мм/мин.

При обжиге органическая связка пасты выгорает, а стеклянный порошок плавится, смачивает частицы пасты и при охлаждении обеспечивает сцепление их между собой и с керамической подложкой. Полученные при этом слои имеют толщину 5–50 мкм. При вжигании материал пасты прочно схватывается с подложкой.

Температура вжигания неоднозначно влияет на пасты разного с'остава. Для одних составов паст повышение температуры вжигания приводит к увеличению сопротивления, для других — наоборот, к уменьшению. Режимы термообработки в конвейерной печи при вжигании паст показаны на рис. 9.8.

Рис.

9.8.

Режимы термообработки в процессе

вжигания паст:

1–сушка

пасты; 2–выжигание

органической связки; 3–спекание;

4–охлаждение

Влияние скорости передвижения образцов в конвейерной печи на электрофизические параметры слоев более однозначно. Как правило, с увеличением этой скорости при условии постоянства пиковой температуры в печи сопротивление слоев уменьшается. Обычно эта скорость находится в пределах 12... 18 мм/мин.

К режиму газового потока в печи параметры создаваемых слоев менее критичны.

Следует отметить недостаточную изученность технологических процессов получения толстых слоев. И это несмотря на то, что толстопленочная технология производства ИМС благодаря своей простоте занимает в промышленной практике одно из ведущих мест.