- •Состав паст. Процессы нанесения и термообработки толстых пленок.

- •Технология гибридных толстопленочных интегральных микросхем

- •9.2. Материалы для гибридных толстопленочных имс

- •Свойства диэлектрической пасты пк-1000-30 и конденсаторных структур на ее основе

- •9.3. Технология изготовления толстопленочных имс

- •9.4. Типовое технологическое оборудование для изготовления толстопленочных имс.

9.2. Материалы для гибридных толстопленочных имс

Подложки для гибридных толстопленочных ИМС должны обладать хорошими диэлектрическими свойствами и теплоотводом, обеспечивать возможность их обработки при высоких температурах, иметь удовлетворительную адгезию с материалами паст.

Таблица 20.2. Характеристики некоторых керамических материалов, используемых для подложек толстопленочных ИМС

Характеристика |

Al2O3 |

ВеО |

22ХС |

Боросили-катное стекло |

Кварцево стекло |

ТКР, 10-6˚С-1 |

7,3 |

8,0 |

8,8 |

3,3 |

0,55 |

Теплопроводность при 25°С, 102 Вт/(м·К) |

0,4 |

2,2 |

0,1 |

0,1 |

0,1 |

Удельное сопротивление при 25СС, Ом /см |

1014 |

1014 |

1014 |

1014 |

1014 |

Диэлектрическая проницаемость на частоте 1 МГц |

9,6 |

8,7 |

6,0 |

4,1 |

3,8 |

Время запаздывания электрического сигнала, нс |

0,10 |

0,096 |

0,097 |

0,067 |

0,065 |

Модуль Юнга, ГПа |

3,73 |

3,16 |

2,39 |

0,74 |

0,52 |

В табл. 9.2 приведены характеристики некоторых керамических материалов, используемых для подложек толстопленочных ИМС. Наиболее употребительной в качестве подложек является керамика типа 22 ХС с химическим составом МпО(39,7) + +ТiO2(37,1)+А12О3(14,3)+SiO2(8,9). Желательно, чтобы диэлектрическая проницаемость керамических материалов была низкой для сведения к минимуму запаздывания электрического сигнала, так как

τз/l = ε/с,

где τз – время запаздывания; l – длина тракта; ε – диэлектрическая проницаемость; с – скорость света.

Важные характеристики материала подложки – теплопроводность и ТКР, а также стабильность параметров керамического материала подложки в условиях повышенных температур, при которых производится обжиг и вжигание паст. Широкое применение' керамических материалов объясняется их высокими механическими, электрическими и термическими свойствами. Наибольшее распространение в отечественной практике получили подложки из глиноземистой керамики, оксида алюминия (95 % Аl2О3) и электрокорунда (99% А12О3). Используются также подложки из титанатов, обладающих хорошей адгезией к проводящим слоям.

Для изготовления подложек исходные материалы размалывают, смешивают в определенных соотношениях и формуют. Формовку подложек производят различными способами: прессованием влажного порошка, заливкой полужидкой керамической массы в формы, штамповкой и др. Перед нанесением паст подложки тщательно отмывают, затем сушат и прокаливают при температурах 600– 700 ˚С.

Поскольку большую часть подложки занимают проводящие или резистивные слои, то активные элементы приходится располагать менее плотно, чем позволяет остальная часть конструкции. Чтобы повысить плотность монтажа в этих ИМС, стали применять многослойные керамические подложки.

Многослойные подложки для толстопленочных ИМС представляют собой сложные структуры, создаваемые в самостоятельном технологическом цикле. Их конструкция явилась дальнейшим развитием многослойных печатных плат, но по сравнению с ними она имеет в 10 раз меньший объем и в 100 раз большую теплопроводность. Как и в многослойной печатной плате, каждый слой керамики имеет свой рисунок проводников и только верхняя плата несет активные приборы.

Особенно широко такие подложки (точнее, структуры) применяют при создании многокристальных микросборок. В этих устройствах на одной подложке монтируются несколько полупроводниковых ИМС. Обеспечение работы этих ИМС при высоком быстродействии требует больших токов, поэтому для поддержания минимума рассеиваемой мощности необходимо малое напряжение. Следовательно, сопротивления источника напряжения и заземления должны быть очень малыми. Такие сопротивления на обычной подложке можно получить, применяя лишь очень широкие проводящие слои. Однако при этом площадь подложки используется плохо.

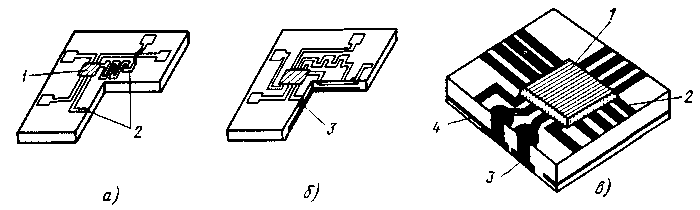

Многослойные подложки позволяют располагать шины питания и заземления в толще платы, а не на ее поверхности, что дает возможность уменьшить сопротивление источника питания в 10 раз и резко повысить плотность монтажа полупроводниковых приборов или бескорпусных полупроводниковых ИМС на поверхности подложки. Кроме того, многослойная структура характеризуется высоким значением емкости между плоскостями подачи питания и заземления, что снижает уровень шумов при переключениях, и меньшим числом пересечений на поверхности подложки. На рис. 20.4 показан общий вид обычной и многослойной подложек с нанесенными рисунками пассивной части микросхемы и полупроводниковыми кристаллами.

Многослойные керамические подложки изготавливаются следующим образом. Масса, состоящая из оксида алюминия и связующего вещества, раскатывается на листы толщиной 1,2–1,5 мм. Листы отожженного оксида алюминия разрезаются на пластины размерами будущих плат. В этих пластинах в определенных местах при помощи шаблонов делают отверстия, через которые осуществляется металлизация и наносятся проводящие слои методами шелкографии. Сложенные друг с другом пластины прессуются и спекаются при температуре 1650 °С по заданному режиму. После спекания получается монолитная структура (плата), обладающая определенными диэлектрическими и проводящими свойствами.

Рис. 9.4. Общий вид обычной (а) и многослойной (б) керамических подложек с трассировкой схемы; сечение многослойной подложки (в):

1 – полупроводниковая ИМС, смонтированная на поверхности подложки; 2 – тонкие слои пленочной ИМС на поверхности подложки; 3 – металлизированные отверстия, связывающие металлические слои на разных уровнях подложек; 4 – толстые слои/

Поскольку спекание ведется при высокой температуре, то для создания проводящих и резистивных слоев применяются пасты на основе тугоплавких металлов, например вольфрама и молибдена. Спеченная плата содержит несколько проводящих слоев на различных уровнях и пригодна для использования ее в процессах толстопленочной и тонкопленочной технологий.

Операции спекания являются наиболее ответственными. За время спекания должны быть удалены связующие вещества, завершены нужные физико-химические процессы уплотнения структуры, образованы прочные связи между металлической и керамической фазами, сформированы зерна необходимого размера, ликвидированы поры и устранены остаточные напряжения. Понятно, что температурный профиль в обжиговой камере и режим обжига для достижения указанных полей будут весьма сложными.

Для создания гладкой поверхности подложка покрывается глазурью, изготовленной на основе оксида висмута и свинцово-боросиликатного стекла. Глазурь имеет ТКР, близкий к ТКР алюмокерамической подложки. Она герметизирует или заполняет остаточные поры в предыдущих слоях, не оказывая заметного влияния на электропроводность и диэлектрические свойства. На поверхности керамической платы глазурь создает гладкий слой, который можно успешно использовать для тонкопленочной технологии.

Завершающий этап ТП изготовления многослойных керамических плат состоит в соединении проводников верхнего и нижнего металлизированных слоев и подложки через металлизированные отверстия, как это делается при изготовлении многослойных печатных плат. Для этого сначала проводят химическое меднение всей поверхности, включая внутренние стенки отверстий. Затем наносят фоторезист таким образом, что после экс-лонирования остаются незащищенными только участки, непосредственно окружающие отверстия, и сами отверстия. После этого подложку погружают в гальваническую ванну золочения и на открытые участки ее поверхности осаждается слой золота толщиной около 10 мкм. Фоторезист удаляется, и медь стравливается со всех непокрытых золотом участков поверхности. В результате плата становится готовой для выполнения следующих операций.

Завершающий этап ТП изготовления многослойных керамических плат состоит в соединении проводников верхнего и нижнего металлизированных слоев и подложки через металлизированные отверстия, как это делается при изготовлении многослойных печатных плат. Для этого сначала проводят химическое меднение всей поверхности, включая внутренние стенки отверстий. Затем наносят фоторезист таким образом, что после экспонирования остаются незащищенными только участки, непосредственно окружающие отверстия, и сами отверстия. После этого подложку погружают в гальваническую ванну золочения и на открытые участки ее поверхности осаждается слой золота толщиной около 10 мкм. Фоторезист удаляется, и медь стравливается со всех непокрытых золотом участков поверхности. В результате плата становится готовой для выполнения следующих операций.

Пасты для проводящих слоев весьма разнообразны. Применяются пасты на основе благородных металлов (Аu, Ag, Pd и других), обладающих высокой электропроводностью, химической стойкостью и особыми технологическими свойствами, например способностью к пайке и сварке. В производстве многослойных керамических плат удобно пользоваться тугоплавкими проводящими материалами, например молибденом.

Типичный состав проводящей пасты представляет собой 12% Pd, 75% Аи и 13% стекловидного связующего материала. Такие составы вжигаются при температурах 850–1000 ˚С. Они обладают хорошей адгезией и удовлетворительно паяются.

В табл. 9.3 приведены характеристики некоторых проводящих паст.

Температуры обжига паст не должны превышать температур плавления соответствующих сплавов.

Пасты для резисторов готовятся на основе керметных материалов, в которых проводящей фазой являются металлы (палладий, серебро, вольфрам и карбид вольфрама), а диэлектрической фазой – оксиды металлов и стекла. Изменяя концентратацию диэлектрической составляющей, можно регулировать поверхностное сопротивление пленок в широких пределах (1–106 Ом/□). Параметры некоторых резистивных паст представлены в табл. 9.4.

Диэлектрические материалы в технологии толстопленочных ИМС используются в качестве герметизирующих покрытий, изолирующих слоев многослойных структур и диэлектрических слоев конденсаторов. Герметизирующие покрытия предохраняют ИМС или отдельные ее элементы от влияния окружающей среды (например влаги, газа и пыли) и от механических повреждений, уменьшают дрейф параметров под нагрузкой. Материалами для герметизирующих покрытий служат различные органические компаунды, например полиуретан, или неорганические композиции, например легкоплавкие стекла из боросиликата свинца или силиката свинца-циркония с температурой вжигания не выше 500 °С. Диэлектрическая проницаемость этих материалов обычно составляет 5– 10. Из этих материалов удается получить пересечения емкостью менее 1 пФ при Епр=500 В и R=1012 Ом.

Пасты для создания диэлектрических слоев конденсаторов подбираются с таким расчетом, чтобы образованные слои имели высокие диэлектрическую проницаемость и Епр при незначительном tg δ. Поэтому эти пасты содержат большое число сегнето-электрических материалов, например титанаты свинца или бария. В отечественной промышленности наиболее широко для диэлектрических слоев толстопленочных конденсаторов применяется паста на основе титаната бария марки ПК-1000-30. Свойства этой пасты и конденсаторных структур, изготовленных на ее основе, приведены ниже.

Свойства диэлектрической пасты ПК-1000-30 и конденсаторных структур на ее основе приведены ниже.

Таблица 9.3. Характеристики проводящих паст на основе благородных металлов

Характеристика |

Металлическая основа материала пасты |

|||||

Ag |

Pt-Аu |

Pd-Au |

Pt-Pd-Au |

Аu |

Pd-Ag |

|

Удельное поверхностное сопротивление, Ом/□ |

5·10-5 |

5·10-4 –10-2 |

5·10-4– 10-2 |

8·10-4– 10-2 |

З·10-5– 10-4 |

4·10-4 |

ТКС, 10-6 ·˚C-1 |

3000 |

450 |

650 |

|

|

|

Температура обжига пасты, °С |

500– 850 |

875– 1000 |

900–975 |

750–1000 |

850–1000 |

690–760 |

Толщина слоя, мкм |

15 |

15–20 |

15 |

10–15 |

15–25 |

15–20 |

Таблица 9.4. Параметры некоторых резистивных паст

|

Металлическая основа состава пасты |

|||

Параметр |

Pd— Ag |

Ru |

Ir |

W |

Удельное поверхностное сопротивление, Ом/□ |

1–102 |

1–103 |

1–103 |

5–104 |

ТКС, 10-6 ·˚C-1 |

200–500 |

100–200 |

0–100 |

+500– –500 |

Температура обжига, °С |

757 |

857 |

927 |

1027 |