- •1. Сили молекулярної взаємодії при огрудкуванні.

- •2. Способи і технологія підготовки флюсуючи і зв’язуючи домішок шихти окускування.

- •3. Запалювальні горни.

- •1. Капілярні сили зачеплення при огрудкуванні.

- •2. Вплив долі вороття в аглошихті на техніко-економічні показники агломераційного виробництва. Оптимальний вміст вороття в аглошихті.

- •3. Барабанний охолоджувач.

- •1. Твердофазні хімічні реакції при окускуванні.

- •2. Отримання сирих окатишів: механізм, зв,язучи домішки, типи огрудкувачів

- •Технология производства окатышей.

- •3. Тарільчатий огрудкувач.

- •1. Формування кінцевої структури і мінералогічного складу офлюсованого агломерату.

- •2. Фактори, що впливають на огрудкування аглошихт, їх аналіз.

- •3. Комбіновані установки для випалу окатишів.

- •1. Експерименти Войса та висновки із них.

- •2. Порівняльна оцінка виробництва окатишів в барабанних і тарільчатих огрудкувачах.

- •3. Барабанна сушила.

- •1. Твердофазне спікання при випалі окатишів.

- •2. Загрузка аглошихти на агломашину технологічні вимоги, засоби обладнання.

- •2. Загрузка сирих окатишів на випалювальну машину: технологічні вимоги, засоби і обладнання.

- •3.Лінійний охолоджувач агломерату.

- •3. Палети агломераційних машин.

- •1. Вплив технологічних факторів на міцність зчеплення часток сипучого матеріалу.

- •3. Редуктора в обладнанні фабрик окускування.

- •Властивості сирих окатишів та вимоги до їх якості

- •2. Порівняння техніко-економічних показників роботи аглофабрик і фабрик огрудкування

2. Загрузка сирих окатишів на випалювальну машину: технологічні вимоги, засоби і обладнання.

Пристрої для завантаження шихти і окатишів на машину повинні: 1) не допускати сильного руйнування грудочок шихти (і обкотишів) на шляху руху від окомкувачів до паллет, 2) забезпечувати укладання шихти і окатишів шаром постійної товщини по ширині машини, 3 ) не допускати значного ущільнення завантаження на палети шару шихти. Одним з перших, найбільш простих типів завантажувальних пристроїв був хитний жолоб - маятниковий живильник, що застосовувався на перших зразках вітчизняних випалювальних машин і в американській практиці, простота конструкції живильника зумовила ряд істотних його недоліків. Так як маятниковий рукав приводиться в рух за допомогою кривошипно-шатунного механізму, то носок рукава має неоднакову швидкість над різними ділянками палети: в центрі її носок рукава рухається з максимальною швидкістю, до країв швидкість падає, а в точках реверсу швидкість дорівнює нулю. Таким чином, маятниковий живильник принципово не може чувати рівномірне завантаження шихти по ширині палети: в її центрі виходить шар малої товщини а в точках реверсу рукава - максимальної. Для розподiлення окотишiв використовують, живильники, дозатори, конвейэри.

3.Лінійний охолоджувач агломерату.

Одним из способов охлождения агломерата является его охлождение на линейном охладителе.Агломерат после агломерационной машинны дробится ,отсеивается от мелочи (<5-6 мм.) и загружается с помощью устройства 1 в короба , иасположенные на бесконечном полотне охладителя.Охлаждение агломерата производится путем подачи воздуха с помощью дутьевых камер расположенных под. коробамм (рис.1)

Недостатки:Большие потери энергии при охлаждении агломерата на линейном охладителе.

Білет9

1. Газодинаміка агломераційного шару.

2. Запалення аглошихти на агломераційній машині. Параметри запалювання, типи запалювальних горнів.

![]()

3. Чашовий огрудкувач.

Білет10

1. Поведінка шкідливих домішок при агломерації.

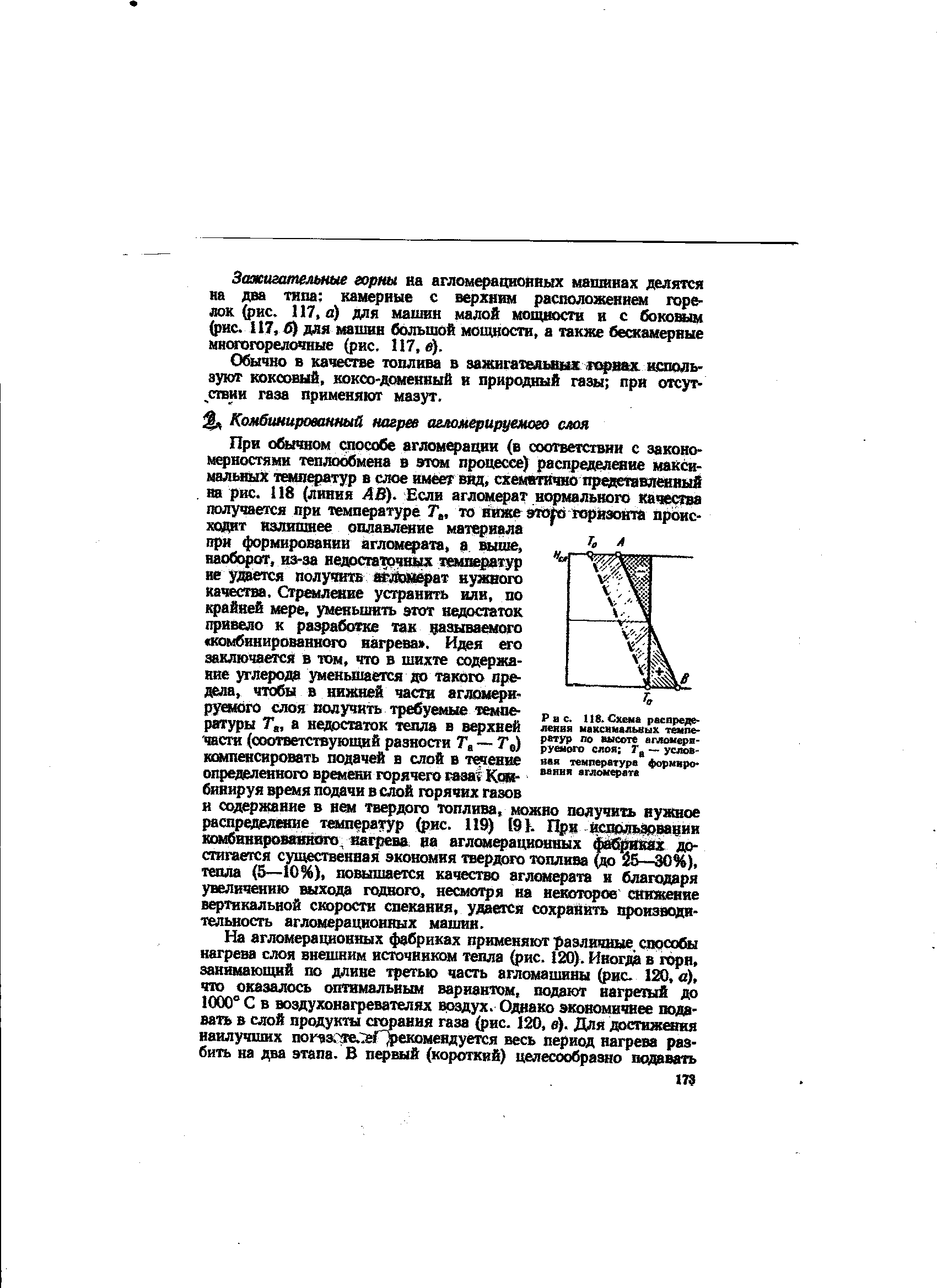

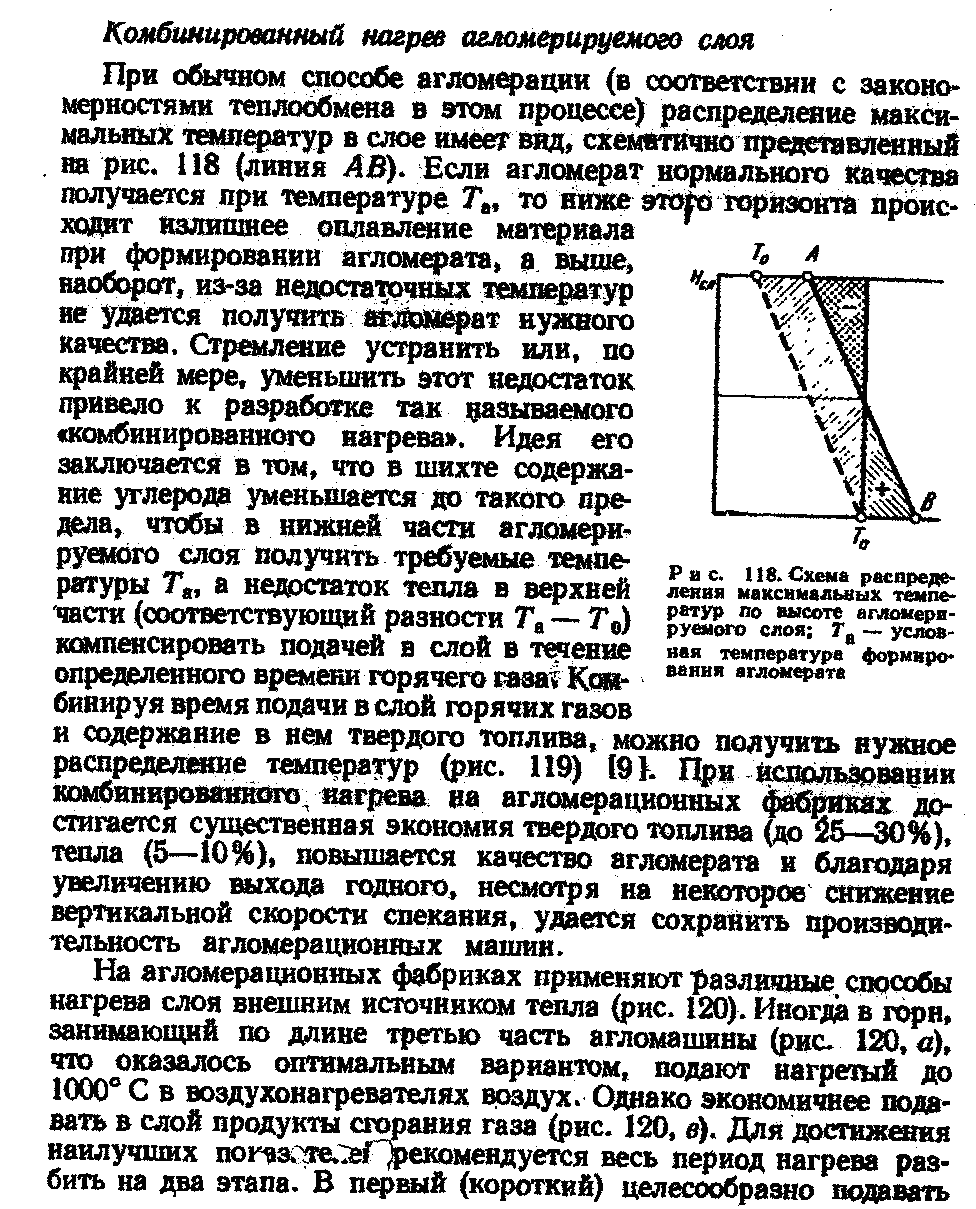

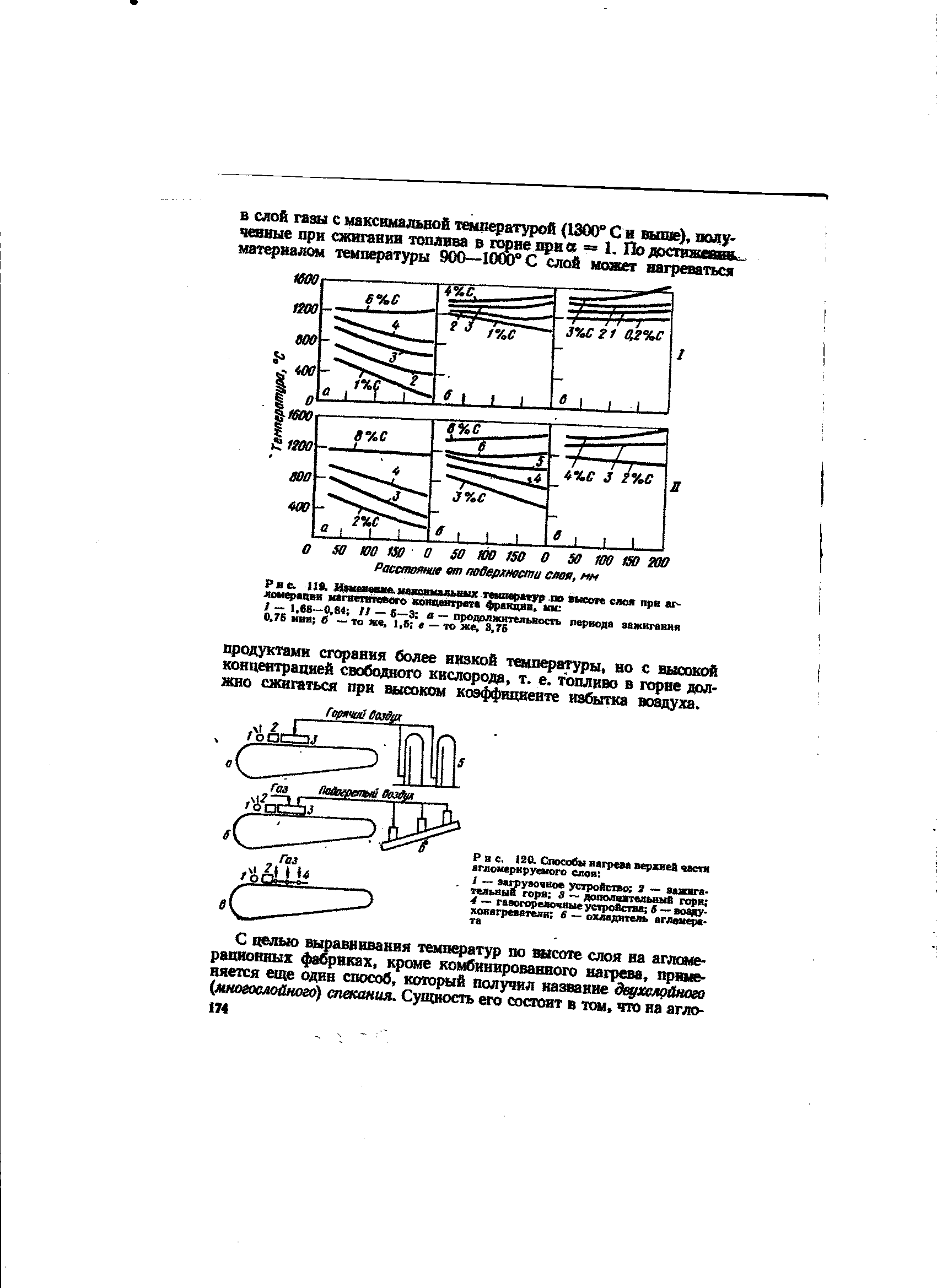

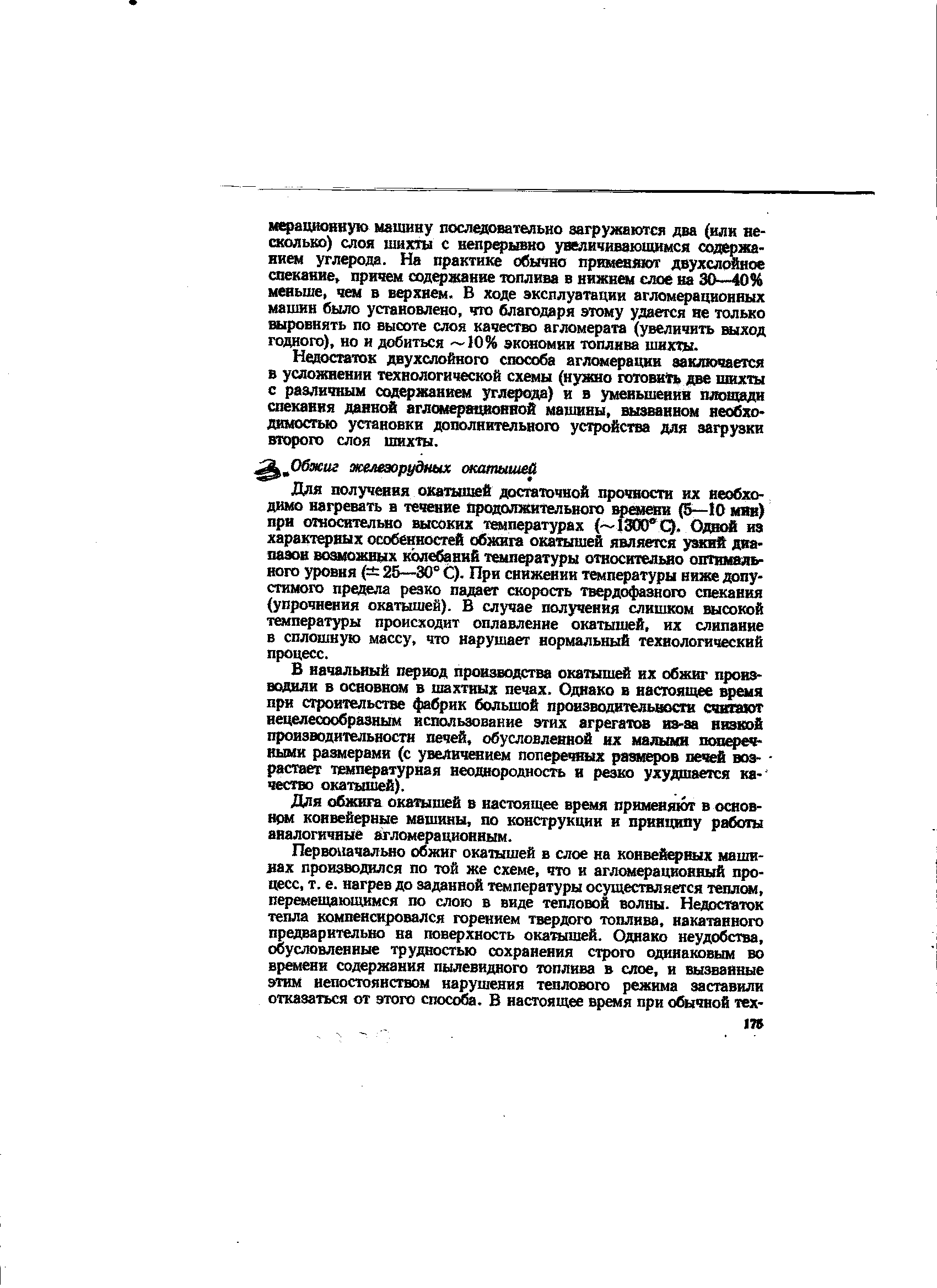

2. Комбінований нагрів агломераційного шару: технологічні передумови, сутність, способи.

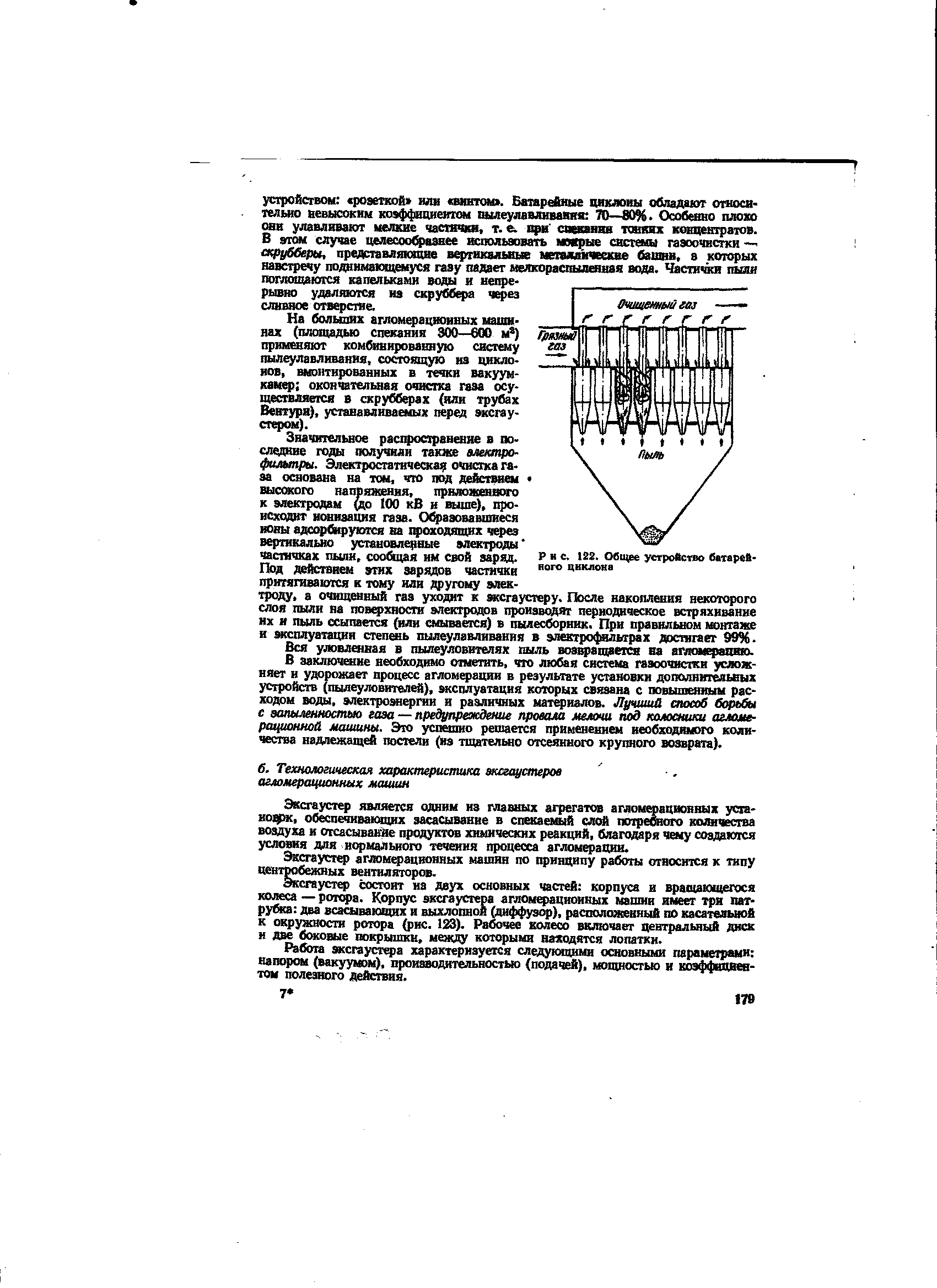

3. Конструкція пиловловлюючих пристроїв застосовуємих на агломерації

Білет11

Білет12

1. Розкладання гідратів і карбонатів при окускуванні.

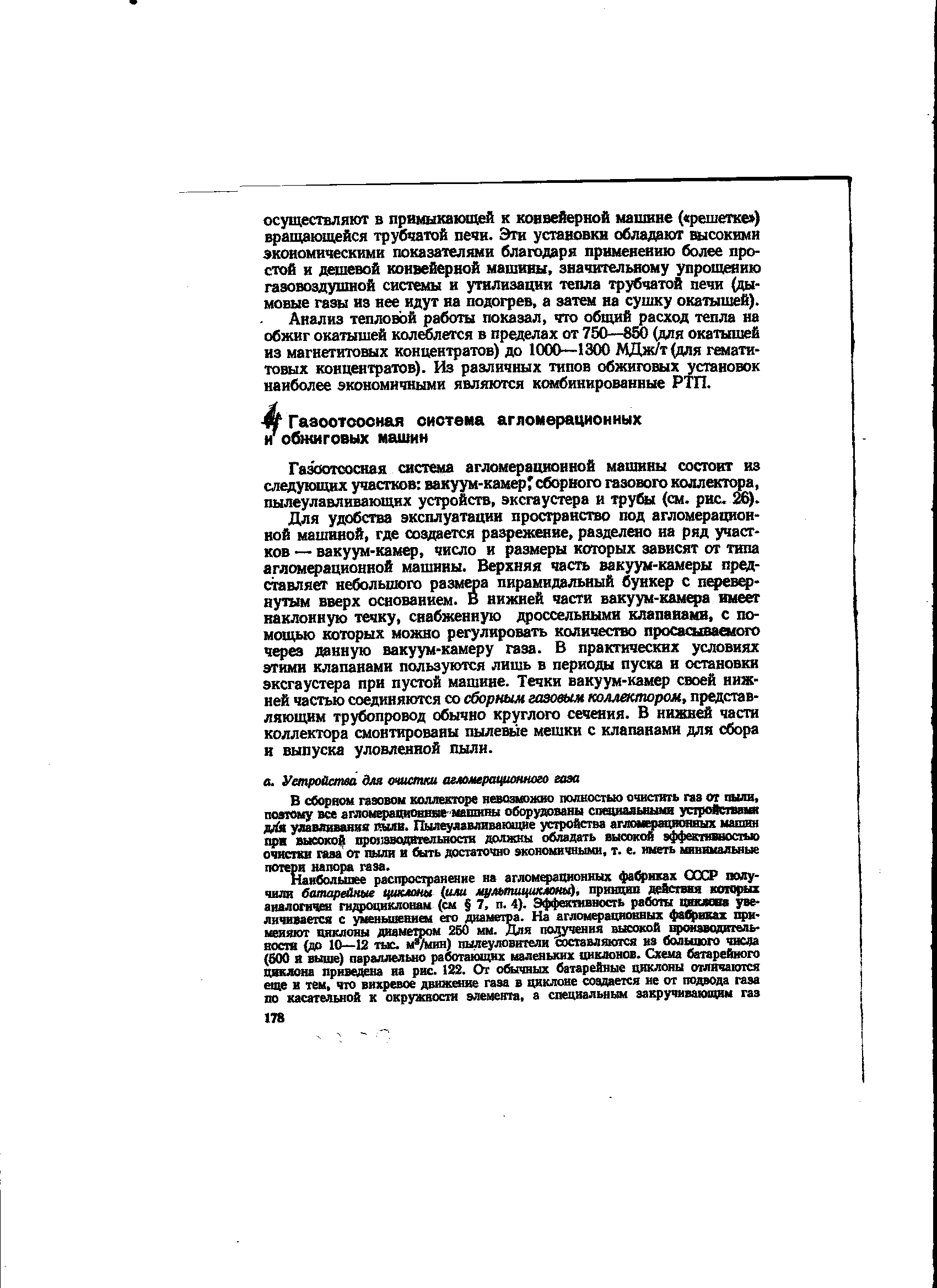

2. Газовідводяща система агломераційних машин: будова, призначення окремих елементів, апарати для пилоочищення

3. Барабанний змішувач шихти.

Білет13

1. Закономірності теплопередачі у пористому шарі.

2. Газовідводяща система випалювальних машин: будова, характеристика основного обладнання.

3. Ушільнення агломераційних машин

Білет14

1. Випаровування вологи шихти в процесі агломерації.

2. Технологічні способи підвищення продуктивності агломераційних машин

3. Пластинчатий живильник

Пластинчасті живильники призначені для великошматкових абразивних матеріалів. Робочим органом цих живильників є стрічка, складена з металевих полотен з бортами, яка обертається під горловиною бункера.

Білет15

1. Горіння твердого палива в агломераційному шарі.

2. Технологічні способи підвищення продуктивності випалювальних машин.

3. Барабанний огрудкувач.

Білет16

1. Рух сипучих матеріалів у повздовжньому перерізу барабана що обертаеться.

2. Технологія спікання аглошихти: температурний і вакуумний режим , висота спікаємого шару, витрати палива.

Под процессом спекания понимают совокупность превращений при которых сжигаемое просасываемое воздухом твердое топливо в слое шихты обеспечивает развитие высоких температур в зоне горения и оплавление материалов. В результате получается спек, обладающий необходимыми физико-химическими свойствами. Основными параметрами, характеризующими процесс спекания являются температура поверхности зажженной шихты, высота слоя, скорость спекания, температура в зоне горения, время пребывания шихты на ленте (скорость ленты) и степень законченности спекания.

Начальной стадией спекания является зажигание шихты, при котором необходимо воспламенить частицы содержащегося в ней топлива и внести в слой количество тепла, обеспечивающее дальнейшее развитие горения. Наряду с обеспечением необходимых температуры и количества тепла следует иметь в зажигательном горне соответствующий состав продуктов сгорания с тем, чтобы в них содержалось достаточное количество кислорода, идущего на сжигание топлива в слое.

Чтобы в горн не подсасывался со стороны холодный воздух или не выбивалось из него пламя, особенно со стороны бортов тележек, необходимо поддерживать определенное давление, а для обеспечения перемещения зоны горения и просасывания газов через слой создавать в вакуум-камерах под горном соответствующее разрежение.

При зажигании шихты основными факторами являются температура поверхности и количество тепла, аккумулируемое в верхнем слое шихты.

Определенное влияние на процесс зажигания оказывает величина разрежения под зажигаемым слоем. При слишком малом разрежении продукты горения просасываются медленно, что приводит к замедлению процесса зажигания, особенно скорости теплопередачи в нижние горизонты слоя, а также снижению скорости перемещения фронта горения твердого топлива. При повышенном разрежении теплопередача осуществляется слишком быстро, фронт горения отстает, концентрация тепла в зажигаемом слое снижается, в результате чего спек получается непрочным.

Спекание шихты

ведется на колосниковой решетке паллет

агломерационной машины методом

просасывания воздуха. Просасываемый

через слой шихты воздух образует зону

горения высотой 15-35 мм с температурой

1400-1600°С,

передвигающуюся вниз с вертикальной

скоростью спекания

![]() мм/с.

Спекаемая шихта перемещается от головной

к хвостовой части машины со скоростью

движения аглоленты

мм/с.

Спекаемая шихта перемещается от головной

к хвостовой части машины со скоростью

движения аглоленты

![]() мм/с.

В таких условиях зона горения приобретает

форму наклонного плоского слоя (рисунок

2.3). В зоне длиной

мм/с.

В таких условиях зона горения приобретает

форму наклонного плоского слоя (рисунок

2.3). В зоне длиной

![]() происходит

зажигание сырой шихты 1; в зоне горения

2

происходит

зажигание сырой шихты 1; в зоне горения

2

Рисунок 2.3 – Схема спекания шихты на агломашине

осуществляется

спекание шихты на участке длиной

![]() ;

готовый агломерат 4 образуется за зоной

спекания. На участке длиной

;

готовый агломерат 4 образуется за зоной

спекания. На участке длиной

![]() агломерат

охлаждается просасываемым воздухом.

Сырая шихта и агломерат размещается на

постели 3.

агломерат

охлаждается просасываемым воздухом.

Сырая шихта и агломерат размещается на

постели 3.

Основные параметры агломерационного процесса при установившемся режиме связаны соотношением:

![]() ,

(2.1)

,

(2.1)

где h – высота слоя

шихты;

![]() -

время спекания

-

время спекания

Скорость движения

![]() поддерживается

такой, чтобы процесс спекания заканчивался

на заданной длине спекания

.

В зоне горения спекаемый материал

сплавляется, образуя пористый агломерат.

поддерживается

такой, чтобы процесс спекания заканчивался

на заданной длине спекания

.

В зоне горения спекаемый материал

сплавляется, образуя пористый агломерат.

Температура регулируется в ходе всего процесса спекания, т.к. от этого зависит качество спекаемой шихты. При нормальном ходе процесса спекания агломерат равномерно спечен и при выдаче с ленты раскален не более чем на 1/3 высоты «пирога». На незаконченность процесса спекания указывает низкая температура отходящих газов в последних вакуум-камерах и наличие не спекшейся шихты в изломе «пирога» у колосников паллет. Повышение температуры отходящих газов в коллекторе происходит вследствие замедления скорости движения паллет или кратковременной остановки агломерационной машины; повышения газопроницаемости шихты. Понижение температуры отходящих газов в коллекторе имеет место при: уменьшении содержания топлива в шихте по сравнению с оптимальным; переоплавление поверхности слоя шихты из-за высокой температуры зажигания; наличие большого количества вредных прососов воздуха; завышение скорости движения паллет.

3. Шнековий змішувач.

Білет17

1. Огрудкувння при виробництві окотишів.

2. Обробка аглоспеку і продуктів його розділу.

3. Кільцевий охолоджувач для охолодження агломерату.

Білет18

1. Рух сипучих матеріалів у тарільчатому огрудковачі.

2. Якість агломерату і окотишів.

Основними показниками якості окатишів являється початкова міцність (на розчавлювання і по барабанному випробуванню) і стабільність хімічного складу (за вмістом заліза і основності) та їх розміри. Оптимальна доля окатишів в шихті залежить від місцевих умов і визначається з урахуванням їх негативних властивостей (менша віддача від підвищення змісту заліза, гірші газодинамічні характеристики із-за раннього розм'якшення, посилена стиранність, гірший розподіл в печі та ін.) і переваг, пов'язаних з хорошою транспортабельністю і можливістю тривалого зберігання.Важными критериями качества полученного агломерата являются его механические (прочностные) свойства, о которых судят по данным барабанной пробы или по количеству выделенного на грохоте возврата.