Складування сировинних матеріалів.

Для безперебійної роботи виробництва на підприємстві повинен бути певний запас сировини. З цією метою на підприємствах створюють склади для проміжного запасу сировини. На складах сировину усереднюють, доводять до постійного складу, що сприяє підвищенню якості продукції. Проміжний запас глинистої сировини зберігають відкритим способом і в закритих складах.

Відкриті сховища сировини, звичайно, влаштовують на підприємствах із невеликими витратами сировинних матеріалів. Зберігання глини дещо відрізняється від зберігання непластичних матеріалів. У якості відкритого глиносховища, звичайно, використовують котлованні глиносховища.

Котковане глиносховище має довжину 70-80 м і глибину, що відповідає довжині стріли багатоковшового екскаватора. Котлован заповнюють глиною, а на зиму утеплюють стружкою, тирсою або матами з утеплювачем. Розробляють глиносховище багато ковшовим екскаватором. При наземному способі збереження штабель на зиму також закривають з усіх боків м'яким утеплювачем і розробляють багатоковшовим екскаватором. Глиносховища розміщають подовженою віссю по меридіані з тим, щоб фронт розробки був звернений на південь. Видобуток починають із південної сторони. У місцевостях із суворими зимами такі глиносховища захищають тимчасовими покриттями: дерев'яними настилами, інвентарними металевими фермами з плитними утеплювачами або пересувною стріхою-щитом.

Закриті склади сировини розрізняють за видом устаткування, застосовуваного для її розвантаження та транспортування. Сировину з кар'єру доставляють автомобільним і залізничним транспортом, якщо кар'єр знаходиться в безпосередній близькості - вагонетками по канатній дорозі, або конвеєрами. При подаванні сировини залізничним транспортом влаштовують естакади для розвантаження вагонів грейфером або розвантажувальними машинами, які узимку розпушують мерзлу сировину.

Склад обладнують мостовими кранами із грейферним захопленням, які подають сировину у виробництво з будь-якої точки складу. Сховище такого типу є особливо зручним при одночасному використанні різноманітних видів сировини. Якщо у складі зберігається один сорт глини, доцільно для її подачі у виробництво використовувати багатоковшовий екскаватор.

Екскаватором завантажують глину на конвеєр, розташований уздовж осі прямування екскаватора. У цьому випадку глина додатково переробляється та усереднюється.

Іноді використовують баштові сховища сировини місткістю 100, 200 м3 і більше, обладнані нижнім обертовим тарелем і гвинтовим живильником.

Обробка глини.

Природні глини та суглинки не мають технологічних властивостей, що забезпечують одержання керамічних виробів необхідної якості. Глини, у силу умов свого утворення, відрізняються більш-менш ясно вираженою шаруватістю структури.

Основна задача обробки глини – руйнація її природної структури, тобто руйнація агрегатів глинистих порід і рівномірний розвиток навколо глинистих часток гідратних оболонок із тим, щоб довести до необхідного мінімуму дію міжмолекулярних сил зчеплення. Стосовно води структурні агрегати глинистих порід можуть бути як хитливі та малостійкі у воді, так і водостійкі. Зв'язки між частками, в хитливих у воді агрегатах легко руйнуються при простому зволоженні.

Водостійкі ж агрегати необхідно або руйнувати механічно, обробкою на машинах, що обробляють глину (різкою ковшами екскаватора, розпушуванням на глинозрихлювачах, розмелом на вальцях, перемішуванням у змішувачах), або піддавати тривалому вилежуванню для здійснення ряду фізичних і хімічних процесів, що обумовлюють руйнацію структури (зволоженням, зволоженням парою і вакуумуванням). При механічному впливі на агрегат глини відбувається розтріскування водостійкої плівки та зсув як окремих часток глини, так і окремих ділянок плівки. При наявності в порах агрегатів води вона проникає у тріщини, що утворилися, розклинює їх, активно бере участь у руйнації агрегату. Іноді глини у природному стані містять значну кількість вільної води, у той час як гідратні оболонки розвинуті слабко. У цих випадках при проминанні глини полегшується перехід вільної золи у зв'язану.

У випадку повної руйнації агрегатів водостійких плівок, що сприяє максимальному розвитку навколо глинистих часток, гідратних плівок і зменшенню їхньої товщини, при наступному сушінні виробів призводить до зміцнення зв'язку між окремими глинистими частками, тобто до зміцнення керамічного напівфабрикату. Якщо ж у процесі обробки глини агрегати зруйновані не повністю, то частина сил залишається зв'язаною і при сушінні зовсім не бере участь у зчепленні, що призводить до зниження міцності виробу.

У залежності від пори року, і призначення глини її пластичну обробку здійснюють різноманітними способами: виморожуванням глин, замочуванням, вилежуванням, перемішуванням маси.

Методи обробки глини поділяють на природні та механічні.

Природний спосіб обробки глини полягає у використанні погодно-кліматичних умов для зміни властивостей сировини. Добуту глину витримують тривалий час у вологій атмосфері. При вилежуванні або виморожуванні у глині відбуваються такі процеси. За рахунок збільшення об'єму води у глині при її замерзанні та набряканні порушуються зв'язки, глиняні грудки розпадаються на окремі зерна. Унаслідок цього зростає питома поверхня глини, збільшується кількість зв'язаної води, поліпшуються технологічні властивості матеріалу. Проте цей спосіб обробки глин недоречний на підприємствах великої потужності, тому що для його здійснення необхідні великі виробничі площі, значні витрати на транспортування сировини. Природну обробку використовують на заводах із невеликою річною витратою сировини.

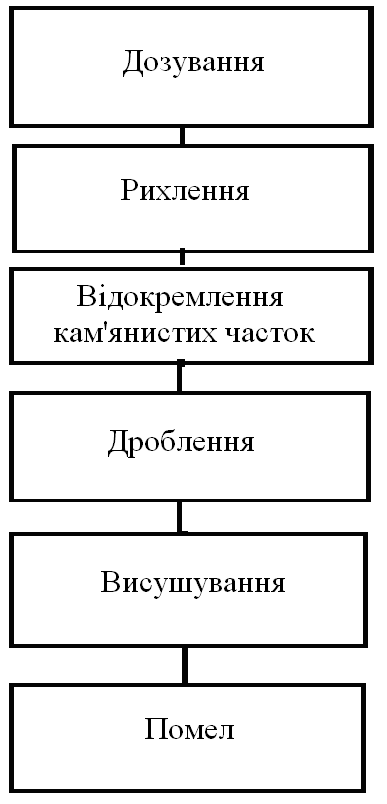

При механічному способі структуру глини руйнують та усереднюють за речовинним складом і вологістю за рахунок впливу робочих органів механізмів. Механічний метод обробки найбільш поширений на підприємствах керамічної промисловості. У залежності від технології виготовлення виробів механічну обробку глини виконують різними способами. Типові схеми обробки глини передбачають наступні операції (рис. 7.7).

Глина з кар'єру надходить великими шматками. Тому її потрібно розбити на незначні шматки. Для цього вона через живильник подається або у глинозрихлювач, або стругач, або валкові дробарки.

Дозування глини здійснюється живильником, який забезпечує безупинну та рівномірну подачу глини. Для кожного виду глини застосовують окремий живильник, що настроєний на певну продуктивність у залежності від утримання даного матеріалу в шихті. Звичайно, для подачі глини використовують ящикові живильники. Ящиковий живильник являє собою металеву ємність, дном якої є металеві пластинчасті конвеєри або гумова стрічка на капроновій основі. Місткість ящика 2-2,9 м3, продуктивність живильника від 24 до 45 м3/год.

Рихлення глини здійснюють глинозрихлювачем, який має ротори, що обертаються над живильником і своїми зубами руйнують шматки глини. Через решітку глина подається на транспортуючий орган живильника.

Для рихлення глини можуть також застосовувати дискозубчасті дробарки, які подрібнюють значні та морожені шматки глини розміром від 700-800 до 200-250 мм двома валками діаметром 1200 мм із складальними фрезами.

Рис. 7.7. Схема технологічних операцій при підготовці глин.

(Для одержання шлікеру глину додатково розпускають у воді та проводять мокрий помел).

Валки дробарки обертаються назустріч один одному з різними кутовими швидкостями, що виключає замазування фрез глиною під час їхньої роботи. Дробарку встановлюють у технологічну лінію, що включає приймальний бункер, стрічковий живильник, дробарку та конвеєр.

Валкові дробарки (вальці) застосовують для попереднього здрібнювання пластичних глиняних матеріалів, для роздрібнення порід середньої та великої міцності, для повторного роздрібнення твердих і тендітних порід. Поверхня валків може бути гладкою, рифленою, зубцюватою або ребристою.

У залежності від призначення дробарки (вальці) можуть бути різноманітних типів. Гладкі та зубцюваті вальці призначено для роздрібнення пластичних глин.

Для роздрібнення глин, що мають тверді кам'янисті та інші сторонні включення, із виділенням кам'янистих включень застосовують каменевидільні вальці.

Кам'янисті включення порушують структуру відформованого виробу, служать джерелом виникнення тріщин при його сушінні й випалі, зменшують міцність виробу. Крім того, кам'янисті включення можуть призвести до поломки устаткування при обробці глини. Для виділення каменів застосовують дезінтеграторні вальці з ребристим валком і вальці з гвинтовим валком.

Дезінтеграторні вальці з ребристими валками складаються з двох валків різного діаметра – той, що дробить, і той, що подає. Валки встановлено із зазором. Валок меншого діаметра (600 мм) ребристий, обертається з більшою швидкістю, ніж гладкий валок більшого діаметра (1000 мм). Глина, попадаючи між валками, проминається, дробиться та проходить униз між валками, кам'янисті включення - 3 видаляються в отвір корпусу.

Каменевидільні вальці з гвинтовими валками мають також два валки, але однакового діаметра (750 мм). На поверхні одного з них зроблена нарізка. Глина, попадаючи між валками, проминається, дробиться та проходить униз. Кам'янисті включення при обертанні валків зрушуються гвинтовими поверхнями убік і видаляються.

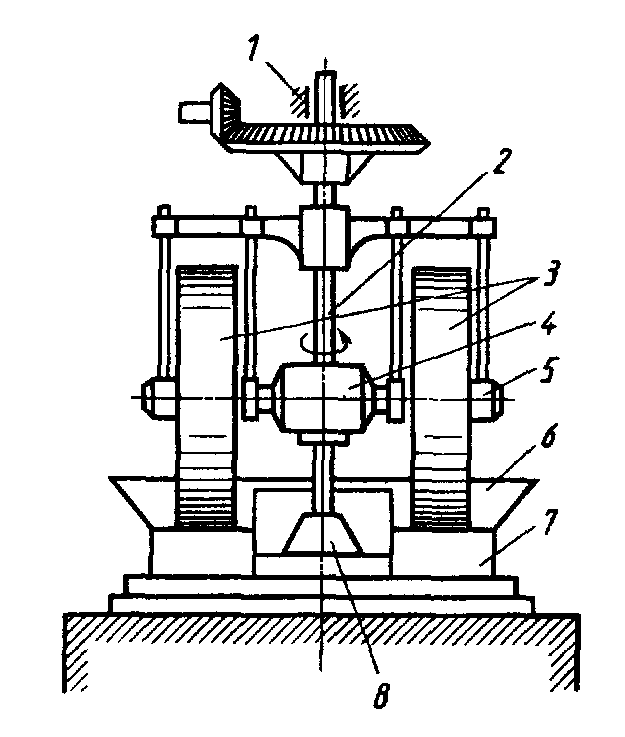

Гладкі вальці (рис. 7.8), застосовують для здрібнювання вологої глини та матеріалів середньої міцності - кварцу, польового шпату, вапняку, шлаків, шамоту. Вальці подрібнюють матеріал роздавлюванням, стиранням або вигином валками, що обертаються один назустріч одному з різною швидкістю. При здрібнюванні вологої глини вальці працюють із максимальною ефективністю при зазорі між ними 2 - 3 мм і вологістю, близькою до формувальної.

Дірчасті вальці застосовують для здрібнювання і часткового перетирання глиняної маси з метою руйнації структури глинистої породи. Вальці мають один тихохідний та інший швидкохідний валок. Робочий зазор між валками 5 мм.

Рис. 7.8. Гладкі вальці:

1 - верхній підшипник; 2 - вал; 3 - котки; 4 - муфта; 5 - піввісь;

6 - чаша; 7 - під; 8 – підп'ятник.

Глиняна маса, що затягується та здрібнюється валками, продавлюється через отвори валків у вигляді окремих гранул і далі приділяється.

Сухі, тендітні, мерзлі та вологі глини дроблять до шматків розміром 10 - 15 мм на ножових глинорізках (стругачах).

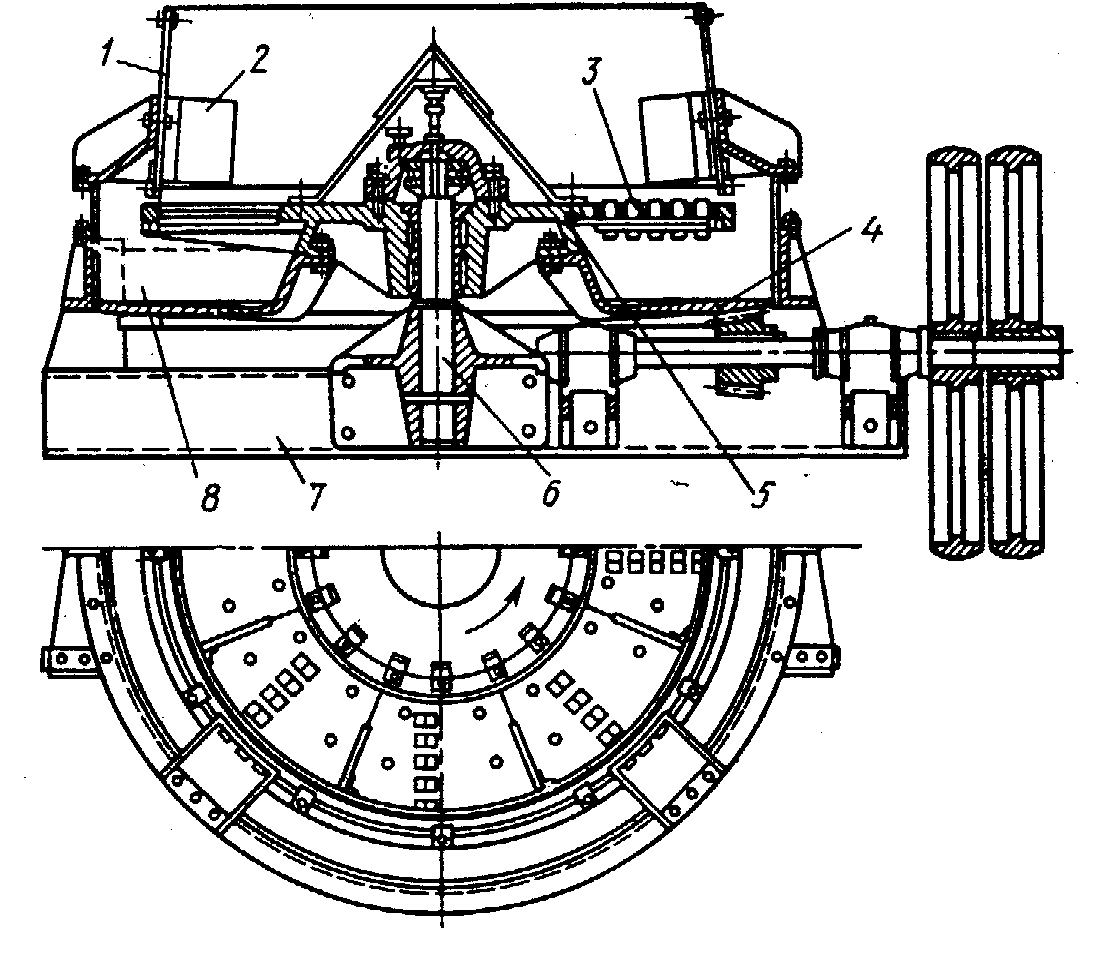

Стругачі бувають із горизонтальним і вертикальним ріжучим диском. Стругачі з горизонтальним ріжучим диском (рис. 7.9) найбільше поширені.

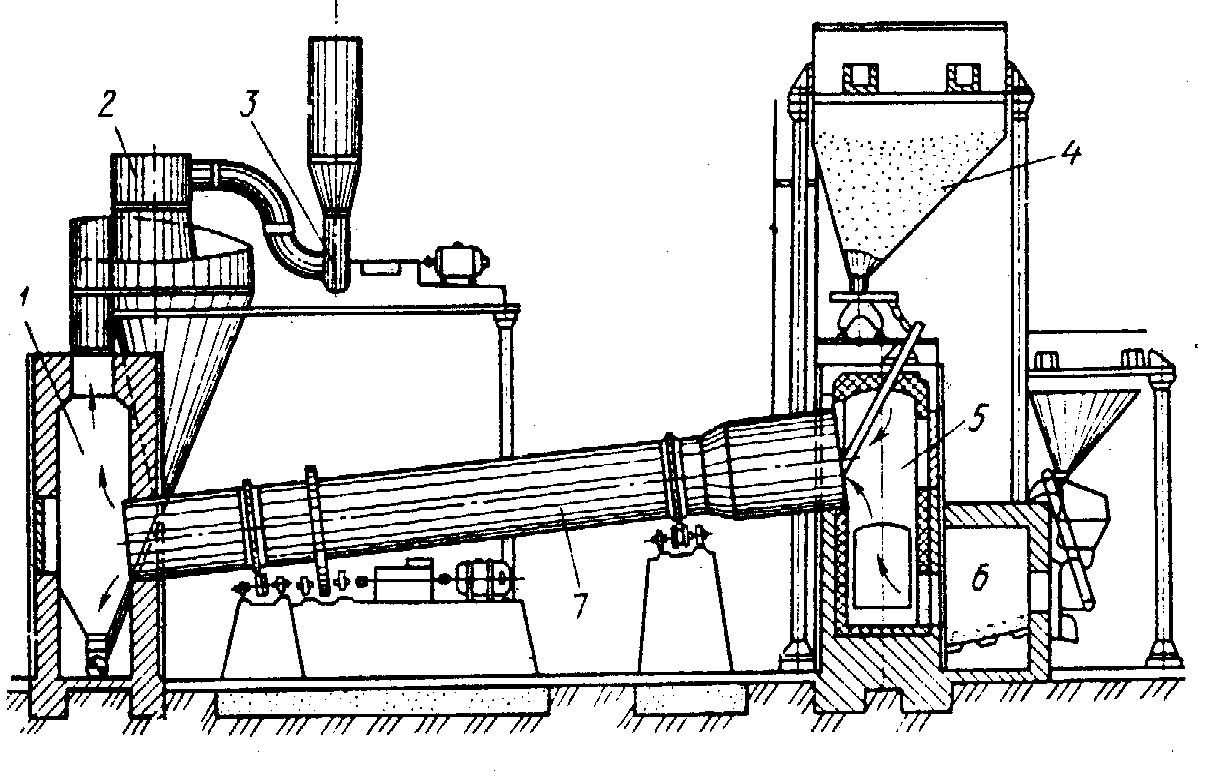

Після подрібнення глина надходить через живильник у сушильний барабан (рис. 7.10). Спалення гасу в них здійснюється безпосередньо у приймальній частині сушильного барабана, де продукти спалювання розбавляються зовнішнім повітрям, що надходить у барабан через зазори між торцевою стінкою та обичайкою. Такий сушильний барабан працює наступним способом. Продукти згорання від пальників надходять безпосередньо в корпус обертового барабана, де розігріваються до заданої температури, наприклад 800оС, просочуються через зазор зовнішнім повітрям.

Рис. 7.9. Стругач:

1 – лійка; 2 – лопаті; 3 – ножі; 4 – тарілка шестерні; 5 – ріжучий диск;

6 – вертикальна вісь; 7 – станина; 8 – шкребок.

Рис. 7.10. Сушильний барабан:

1 – вивантажувальна камера; 2 – циклон; 3 – димосос; 4 – бункер; 5 – газова камера; 6 – топка; 7 – корпус.

До змішування з продуктами згорання повітря нагрівається за рахунок теплообміну з торцевою стінкою, підпірною каблучкою та обичайкою у вигляді поверхні обертання, що виконує роль направляючої для підсосу усередину барабана повітря. Торцева стінка може переміщатися уздовж осі барабана на візку з фіксатором. Частина повітря за рахунок дії продуктів спалення, що ежектують, надходить до устя пальників і тічки, вмонтованих у вертикальну стінку, і прохолоджує їх. Матеріал через завантажувальну тічку надходить на приймальні лопати і далі, пересипаючись, рухається до розвантажувальної камери разом із теплоносієм, контактуючи з ним і, висихаючи до заданої вологості. Гази, що відходять, проходять систему пилоочистки та димосос і викидаються в атмосферу.

Використання сушильного барабана з відкатною топкою дозволяє помітно зменшити витрату палива на сушіння глини (на 20-25%), знизити кількість і температуру газу, що відходить, за рахунок різкого (майже у два рази) скорочення підсосів повітря, значно поліпшити умови експлуатації сушильних барабанів.

Сушать глину в сушильних барабанах прямотоком, тобто і матеріал, і підігрітий гас рухаються в одному напрямку, оскільки при протитоці глина може перегріватися, що призведе до втрати нею пластичних властивостей. При проходженні глини через сушильний барабан змінюється її зерновий склад. Дрібні шматки висихають і розсипаються в пилюку, значні запарюються та закочуються у шматки. Це обумовлює велику різнорідність по вологості, як між окремими шматками, так і в межах одного шматка. Для усереднення вологості застосовують ланцюгові завіси усередині барабана, що частково подрібнюють глину, а також створюють проміжний запас висушеної глини, у якому з часом відбувається перерозподіл вологості. Сушильний барабан працює при постійній температурі вихідного газу. При зміні вологості матеріалу або інтенсивності подачі його в барабан режим сушіння регулюють тільки кількістю гарячого гасу, що надходить у барабан. Змінювати температуру гасу рекомендується лише в незначних межах, збільшуючи або зменшуючи подачу холодного повітря у змішувальну камеру. Вологість матеріалу, що надходить у барабан і виходить із нього, контролює лабораторія, і результати аналізів повідомляє робочим, які обслуговують сушильний барабан.

Існують технологічні схеми підготування глини, у яких сполучаються процеси сушіння та розмелу глини в одному агрегаті.

Шахтний млин (рис. 7.11) – агрегат для одночасного розмелу та сушіння глини. Працює млин таким способом. Глина після попереднього роздрібнення надходить через тічку 6 у сепараційну шахту.

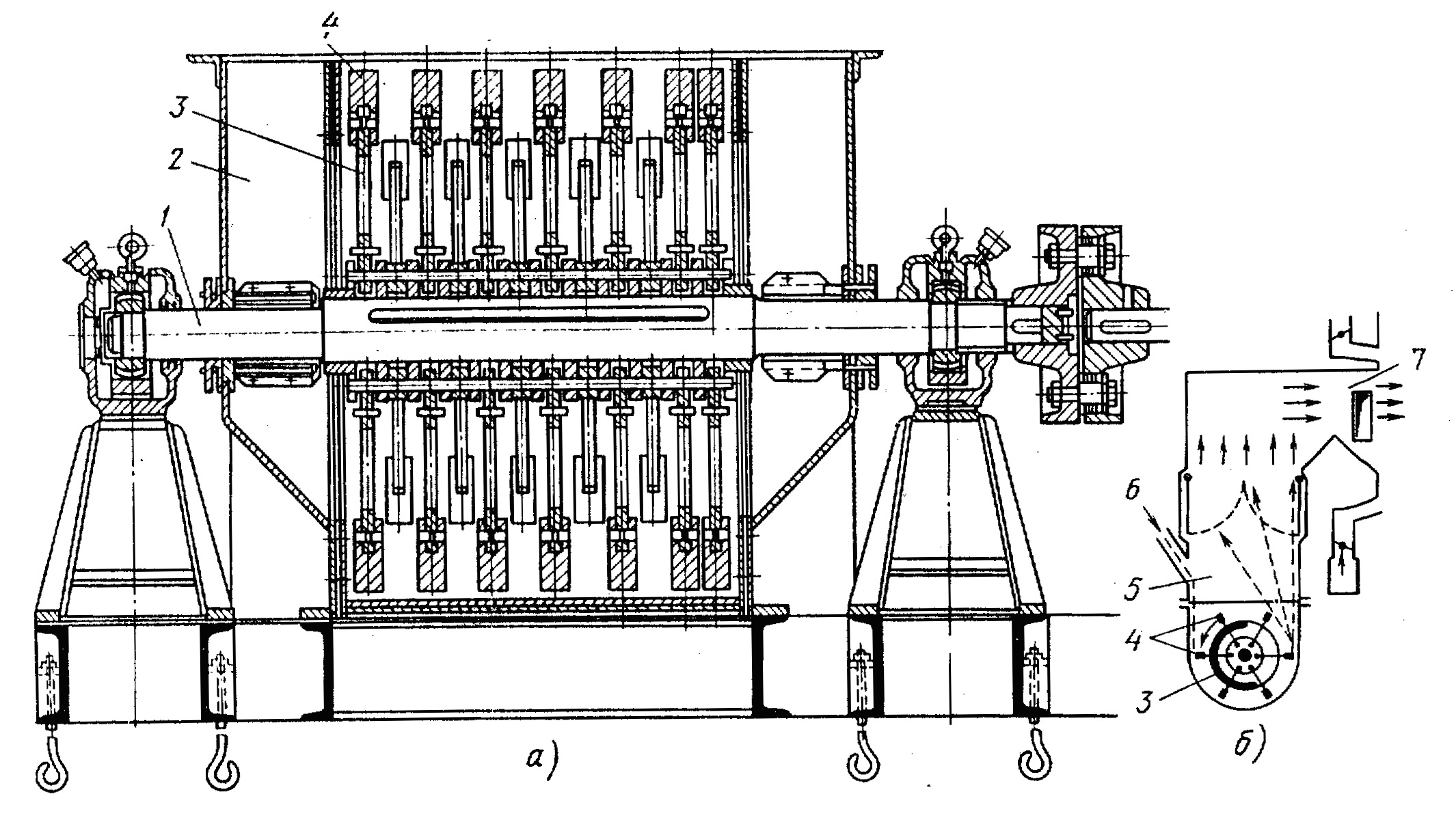

Рис. 7.11. Шахтний млин: а – конструкція, б – схема роботи

1 – вал ротора; 2 – газохід; 3 – ротор; 4 – била; 5 – шахта; 6 – тічка для

подрібненого матеріалу; 7 – вихідний канал.

Глина падає шматками назустріч потокові гарячого газу, що рухається нагору по шахті. Гарячий газ із топки засмоктується у млин по газоходу 2. У шахті найбільш дрібні частки уносяться в пристрій, що уловлює пил, а більш значні шматки падають у млин і піддаються роздрібненню. Під дією потоків газу, а також завдяки великому числу оборотів ротора 3 із билами 4 глиняні частки викидаються знову в сепараційну шахту, де дрібні частки несуться газом нагору, а значні - повертаються на помел.

Таким чином, тонкість помелу глиняного порошку визначається швидкістю газу у сепараційній шахті, що піддається регулюванню.

У млині, куди надходить гарячий газ, глина одночасно розмелюється та сушиться, у шахті над млином - розсіюється і частково досушується. Із шахти газ відносить глиняний порошок в осаджувачі пилу, що працюють послідовно. Готовий порошок подається в бункера, а очищений газ викидається в атмосферу. Продуктивність млина досягає 25 т/год порошку глини.

Глиняні порошки, отримані в шахтному млині, відрізняються від порошків глини, висушеної у сушильному барабані з наступним розмелом, більшою питомою поверхнею навіть при рівних результатах гранулометричного аналізу, осколковою формою зерен і меншими перепадами вологи по фракціях. Ці особливості порошків, одержуваних у шахтному млині, сприяють збільшенню швидкості та ступеня набрякання глини при подальшому зволоженні, поліпшенню якості маси.

Висушену в сушильних барабанах глину розмелюють, щоб одержати порошок заданого зернового складу. Для помелу глини застосовують корзинчасті дезінтегратори, бігуни сухого помелу.

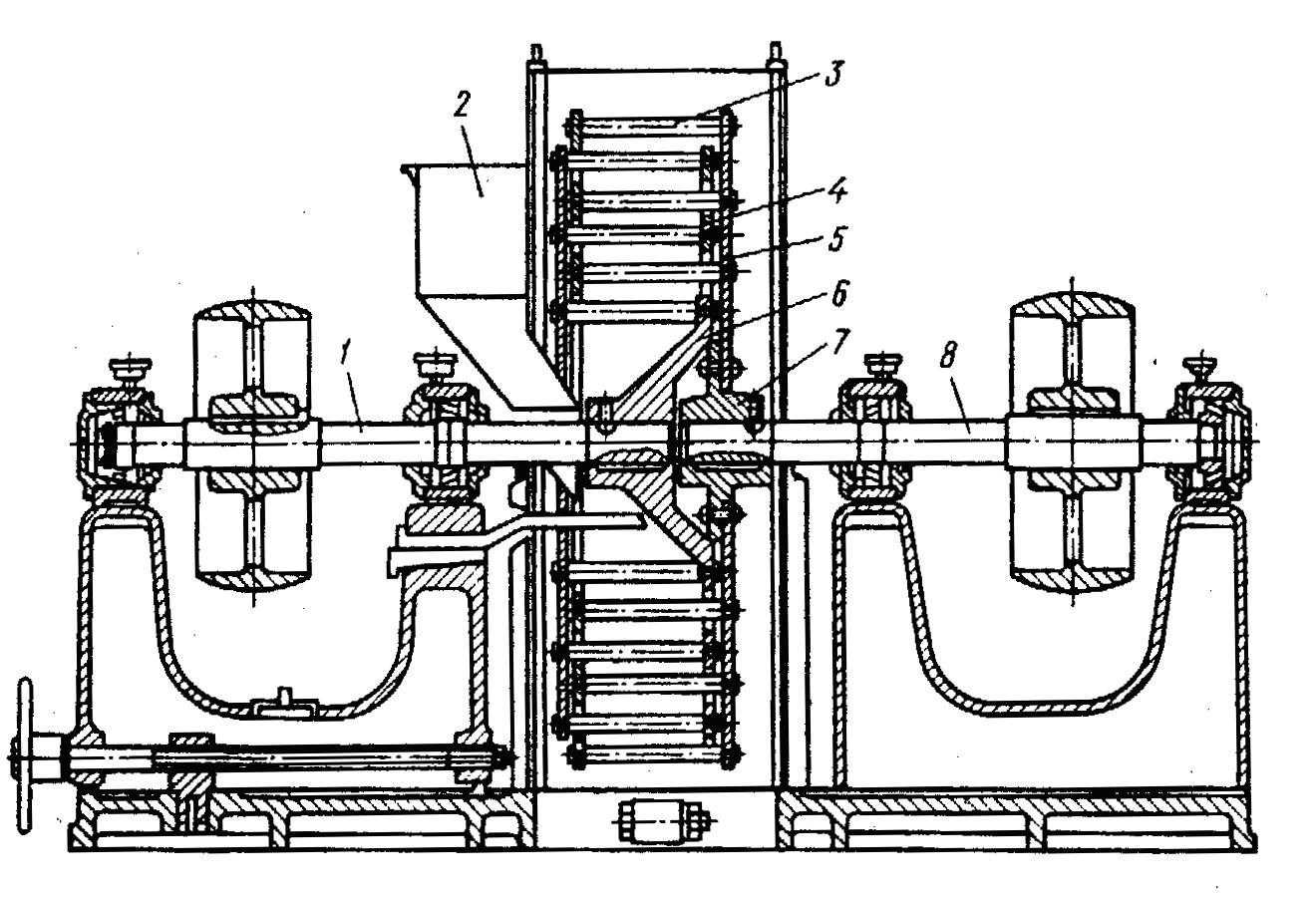

Корзинчастий дезінтегратор (рис. 7.12) складається з двох циліндричних корзин, що обертаються одна усередині одної у різних напрямках (назустріч одна одній).

Корзини являють собою сталеві диски 4, 5, прикріплені до опор 6, 7, що мають три ряди жорстко закріплених пальців 3. Матеріал для помелу подається усередину обертових корзин через завантажувальну тічку 2. Попавши при падінні на пальці внутрішнього ряду малої корзини, шматки глини під дією удару пальців розбиваються, відкидаються та потрапляють на наступний ряд пальців великої корзини, що обертається у протилежну сторону.

Рис. 7.12. Корзинчастий дезінтегратор:

1,8 – привідні вали; 2 – завантажувальна тічка; 3 – пальці; 4,5 – диски;

6,7 – опори.

Потім матеріал відкидається на третій, четвертий ряди пальців і т.д., поки здрібнені частки не пройдуть через усі ряди. Тонкість помелу в дезінтеграторі підвищується зі збільшенням кількості рядів пальців і частоти обертання корзини. При збільшенні частоти обертання, з підвищенням тонкості помелу матеріалу якийсь час зростає і продуктивність дезінтегратора, але потім, унаслідок складного проходу матеріалу при великому числі оборотів від центру до периферії продуктивність знижується. Здрібнений матеріал надходить у нижню частину кожуха, звідки направляється в бункера або на подальшу переробку.

Нормальна робота дезінтегратора забезпечується при рівномірному живленні шматками глини розміром 25-30 мм, вологістю від 8 до 12%. Підвищення вологості призводить до злипання та сприяє залипанню дезінтегратора глиною.

Недоліки дезінтеграторів: швидкий знос пальців і порушення балансування, порівняно велика витрата електроенергії, розрихлення глини після помелу, що ускладнює пресування. При влученні металевих предметів у дезінтегратор він виходить із ладу. У зв'язку з цим перед дезінтеграторами обов'язково встановлюють магнітні уловлювачі, а при помелі глини з твердими включеннями - машини для максимального виділення цих включень.

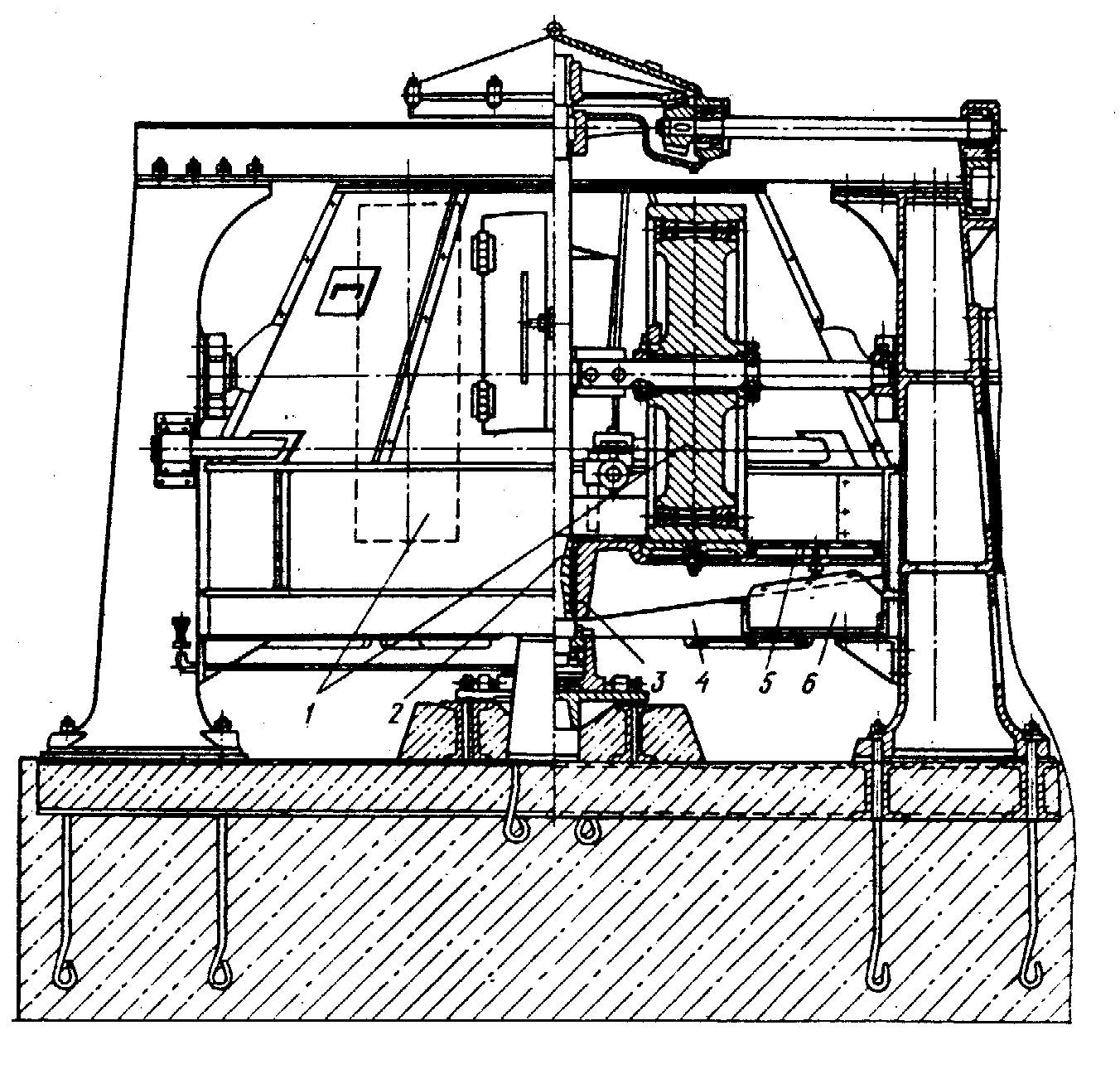

Бігуни сухого помелу (рис. 7.13) використовують при вологості глин не вище 8-9%, при більш високій вологості відбувається утворення коржів.

Рис. 7.13. Бігуни сухого помелу:

1 – катки; 2 – вертикальний вал; 3 – чаша, що обертається; 4 – нерухомий

піддон; 5 – кільцеве сито; 6 – шкребок.

Дія бігунів заснована на роздавлюванні та одночасному стиранні матеріалу при обертанні чаші 3 навколо вертикального вала 2, якщо ковзанки 1 рухливі, або при катанні катків по нерухомій чаші. Матеріал, що надходить, під дією сили ваги катків роздавлюється, а при ковзанні катків по чаші стирається. Ковзання катків викликається різницею швидкостей прямування окремих точок зовнішньої поверхні циліндричного обідка ковзанки по довжині її утворюючої. Розмір ковзання прямо пропорційний ширині катків. Порошки, отримані в бігунах, відрізняються підвищеною щільністю і малими пружними деформаціями, що сприяє гарному формуванню.

Недоліки бігунів - невелика продуктивність при великій масі і високій експлуатаційній вартості (велика витрата змінних деталей, споживаної електроенергії). Крім того, при роботі їх виділяється багато пилюки через недостатню герметичність.

Для виділення з глинистої маси, залізних предметів або залізовмісних домішок, що погіршують якість готових виробів, застосовують магнітне сортування, що здійснюють електромагнітними сепараторами різноманітних конструкцій.

Підготовка непластичних матеріалів і добавок. При роздрібненні непластичних матеріалів шматки їх руйнуються в результаті деформації стиску, розтягування, вигину та зсуву. Велике значення для властивостей керамічного виробу має форма зерен матеріалу, що отощує, отримана при роздрібненні: гострогранні довгасті зерна більш міцно зчіплюються з глиною, ніж круглі скачані. Це враховують при виборі дробильних і розмелювальних машин.

Для здрібнювання непластичних матеріалів застосовують дробарки та млини. У дробарках між робочими частинами, що дроблять матеріал, безпосереднього контакту немає, у млинах деталі, що подрібнюють сировину, відокремлюються одна від іншої прошарком матеріалу тільки під навантаженням, на іншому ході вони стикаються.

Щокові дробарки (рис. 7.14, 7.15, 7.16) працюють за принципом роздавлювання матеріалу, що супроводжується розколюванням і стиранням. Їхні основні органи, що подрібнюють - рухома та нерухома щоки. Рухлива щока робить прості або складні рухи.

Дробарки з простим рухом щоки мелють матеріал роздавлюванням, із складним - роздавлюванням і стиранням при періодичному підході рухливої щоки до нерухомої.

У дробарках із простим рухом щоки (рис. 7.14) матеріал потрапляє в завантажувальний простір між нерухомою робочою плитою (щокою) і рухливою. Рухлива щока, що приводиться до руху від ексцентрикового вала через шатун і розпірні плити, робить коливальний рух, роздавлюючи матеріал робочою поверхнею.

Ширину щілини між щоками регулюють, піднімаючи або опускаючи регулювальний клин за допомогою гвинта.