Фенолоспирти, які поступають на мінераловатні заводи звичайно мають концентрацію 50%, а робоча концентрація розчину повинна бути від 12 до 17%, тому фенолоспирти необхідно розводити в співвідношенні «смола : вода» від 1:2 до 3,5. Витрата фенолоспиртів у перерахуванні на суху речовину на 1 м3 виробів становить у середньому для плит з об'ємними масами 125, 150 і 200 кг/м3 відповідно 18,7; 22,5 і 30 кг.

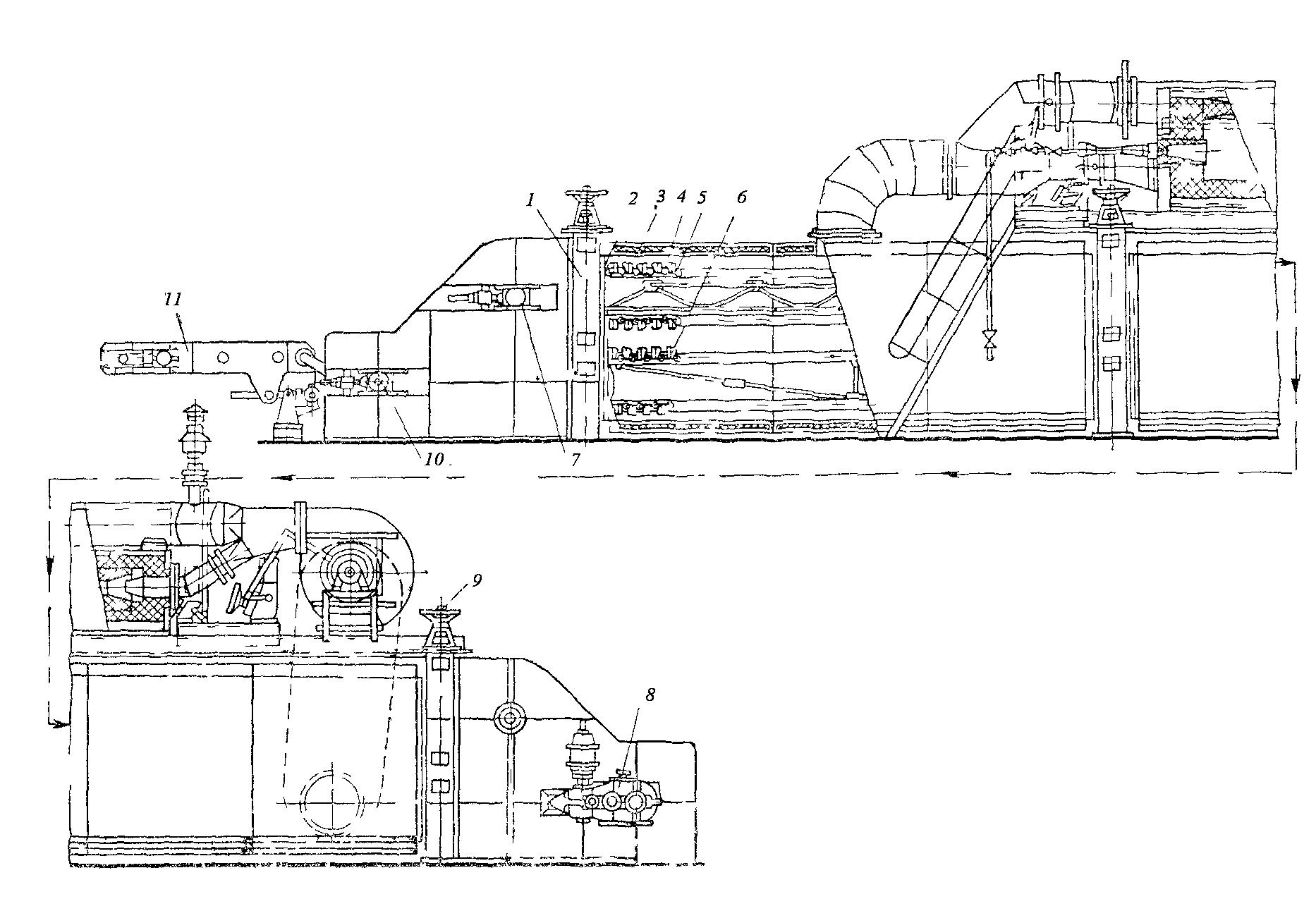

З камери осадження волокон мінераловатний килим з вологістю 6-8% і з температурою 30-40°С проміжним конвеєром (рис. 6.2) передається в камеру термообробки, де він попадає між двома конвеєрами з перфорованих пластин: нижнім — що подає і верхнім — ущільнючим. На рис. 6.2 наведена схема камери термообробки, застосовувана на багатьох вітчизняних заводах мінераловатних виробів.

Для зменшення зусиль впливу мінераловатного килима на перфоровані пластини конвеєра (що приводить до їхньої деформації й унаслідок цього до нерівномірної товщини й щільності мінераловатних плит) на багатьох заводах перед камерою термообробки або в самій камері до конвеєрів установлені ущільнюючі валки. З метою створення оптимальних аеродинамічного й температурного режимів у камері термообробки на різних заводах камери розгороджують вертикальними перегородками, створюючи в них кілька зон (від 2 до 5), і забезпечуючи цим багаторазове просмоктування теплоносія через мінераловатний килим, поки він проходить через камеру.

Теплоносієм служать димові гази, одержувані спалюванням палива в спеціальних топленнях (див. рис. 6.1), звідки гази, змішані з повітрям, подаються вентилятором у верхню частину зони твердіння. Потім гази просмоктуються через висушений мінераловатний килим, направляються проміжним вентилятором у нижню частину зони сушіння, де вони просмоктуються знизу нагору через вологий килим, і з верхньої частини зони сушіння викидаються вентилятором в атмосферу (можуть бути й інші схеми потоків газів).

Температура димових газів у зоні твердіння 180 — 200°С, у зоні сушіння 120 — 130°С і у вихлопній трубі 105 — 110°С.

Рис.6.2 Камера термообробки:

1 — металеві стійки; 2 — каркас камери; 3 — панелі; 4 - спрямовуючі для

ланцюгів; 5 — верхній конвеєр; 6 — нижній конвеєр; 7 і 10 — натяжні станції; 8 — приводна станція; 9 — гвинтовий механізм для регулювання зазору між верхнім і нижнім конвеєром; 11 — приймальна частина.

Тиск газів у верхній частині зони твердіння не повинен перевищувати 70 Па (7 мм вод. ст.), що передбачено умовами охорони праці для працюючих у цеху (можливе вибивання газів у цех).

З камери термообробки килим з температурою 140 — 160°С надходить через рольганг підпресовщика на конвеєр камери охолодження, де через нього вентилятором просмоктується атмосферне повітря, що прохолоджує килим до 20— 40°С. Потім килим надходить на поздовжнє й поперечне різання ножами, після чого плити (або мати) укладають стопами на щити й вивозять на склад готової продукції, де їх упаковують у водонепроникний папір і тверду тару.

Швидкості руху всіх конвеєрів лінії повинні строго збігатися. Швидкість конвеєрів залежить від продуктивності вагранки, коефіцієнта виходу вати при утворенні волокон, заданої товщини плит і матів, їхньої об'ємної маси.

При цьому враховують, що час перебування мінераловатного килима в камері термообробки, залежно від виду застосовуваних полімерів, не повинен бути менше 10-20 хв, необхідних для завершення процесів сушіння й твердіння смол (поліконденсації або полімеризації), довжина ж камери може змінюватися додаванням секції по 6 м. При трисекційній камері довжиною 18 м швидкість руху конвеєрів може змінюватися від 0,7 до 2,6 м/хв.

Річна продуктивність однієї такої технологічної лінії при роботі на доменних шлаках, залежно від виду продукції, становить, при випуску м'яких і напівтвердих плит марки 75 -102 тис. м3, марки 100 - 76 тис. м3, марки 150 - 51 тис. м3 і марки 200 - 38 тис. м3

Переналадка лінії на випуск м'яких або твердих мінераловатних плит займає кілька годин і полягає в зміні режиму роботи лінії: швидкості руху конвеєрів, тиску пресування килима при виході з камери осадження волокон, об'єму смоли, температури й аеродинамічного режиму в камері термообробки.

М'які й підлоги тверді плити з бітумним в'яжучим. М'які й підлоги тверді мінераловатні теплоізоляційні плити, виготовлені із застосуванням у якості в'яжучої речовини нафтових бітумів, значно поступаються аналогічним виробам із синтетичними смолами: вони мають більшу об'ємну масу й малу пружність. Такі плити при зберіганні схильні самоущільнюватися від власної ваги, що додатково збільшує їхню об'ємну масу.

З метою підвищення твердості й пружності плит іноді в них уводять мінеральні добавки у вигляді водних суспензій, які охороняють плити від загоряння в камері осадження волокон, склеювання на складах і поліпшують пружні властивості. У якості добавок використовують вапно, глину, трепел, діатоміт.

Застосовують бітуми марок БН-IV або БН-V (або їхню суміш), уводячи їх у мінеральну вату розпиленням у камері волокна-осадження.

Існують два способи подачі розплавленого бітуму для роздмухування: примусова подача бітуму насосом у паропровід і подача самопливом або дозуючим насосом на паровий струмінь роздмухування після виходу його із сопла.

При примусовій подачі в паропровід, розігрітий бітум з видаткового бака надходить самопливом по трубі діаметром 50-75 мм у дозаторний бак з паровим змійовиком і насосом, що працює від електродвигуна, через редуктор і вал, виведений з бака. Потім бітум надходить по трубопроводу в парову магістраль, приблизно на 2-3 м від вузла роздмухування. При цьому способі подачі бітум рівномірно розподіляється в мінераловатному килимі й «вигар» його (згоряння у вузлі роздмухування) виходить мінімальним (0,1-0,3%).

При подачі самопливом прогрітий і відстояний бітум з бака надходить по трубі, що має парову сорочку, до вузла роздмухування розплаву, звідки випливає тонким струменем і разом з розплавом підхоплюється й роздувається порою. Бітумний бак у цьому випадку встановлюють у безпосередній близькості від вагранки. Цей спосіб можна застосовувати тільки при горизонтальному роздмухуванні розплаву пором і при подачі бітуму на диски центрифуг. При цьому відбувається більший «вигар» бітуму (близько 4%), ніж при введенні бітуму в паропровід. При роздмухуванні стисненим повітрям така подача бітуму неможлива, тому що у вузлі роздмухування створюються сприятливі умови для повного згоряння бітуму.

Вміст бітуму в м'яких і напівтвердих плитах повинен забезпечити відповідність їхніх властивостей вимогам технічних умов на ці вироби. Він залежить від багатьох обставин: від хімічного складу і якості волокон, умов утворення волокон, якості бітуму й способів його диспергації, прийнятого тиску при ущільненні й інших причин. Звичайний вміст бітуму становить для м'яких плит 3-5% (від маси плит), для напівтвердих від 9 до 20%.

Бітуми надходять на заводи в спеціальних залізничних цистернах або в контейнерах. Місце розвантаження бітуму повинне мати підводку пари для його розігріву, причому бітум у контейнері розігрівають частково лише до оплавлення по площі стінок і днища контейнера, що дозволяє витягти його з контейнера у твердому стані. Бітум же в цистернах вимагає повного розігріву для його зливу. Зливають бітум у бітумосховище, що являє собою бетонну яму з паровим обігрівом, огородженнями й навісом.

З бітумосховища бітум подають у цех звичайно по бітумопроводу, що має парову сорочку. Для цього в бітумосховищі влаштовують спеціальну секцію із труб, обладнану місцевим паропрогрівом і насосом, що нагнітає розігрітий бітум у бітумопровод.

Бітум з бітумосховища надходить у спеціальні баки, що обігрівають порою, де бітум прогрівається до заданої температури, яка забезпечує одержання необхідної в'язкості, і відстоюється для видалення з нього мінеральних домішок і різних включень.

Водні суспензії добавок готують у спеціальних баках-змішувачах. З баків суспензію подають насосом до спеціального парового або повітряного сопла для роздмухування, які встановлюють звичайно в площині задньої стінки камери вище льотки на 0,4-0,6 м.

Можливий і інший спосіб введення бітуму з добавками в мінеральну вату. При цьому способі попередньо виготовляють із нього емульсійні пасти. Розведену водою пасту розпорошують у камері осадження волокон окремим паровим або повітряним соплом. Якщо мінеральні добавки не вводять, а бітум диспергується у вузлі роздмухування розплаву, у цьому випадку в камері осадження волокон звичайно розпорошують воду спеціальними соплами або форсунками для попередження загоряння мінерального килима.

Підвищений вміст вологи, уведеної із суспензіями або самостійно, приводить до необхідності влаштовувати відразу ж за камерою осадження волокон конвеєрну сушарку, що працює синхронно з конвеєром камери осадження волокон. Для сушіння використовують димові гази від спалювання палива в спеціальних топленнях або з вагранки. Димові гази багаторазово просмоктуються через мінераловатний шар відцентровими вентиляторами й висушують його. Крім сушіння в конвеєрній сушарці бітумні плівки на волокнах вати вдруге розплавляються, що сприяє кращому їх зчепленню між собою, а також підвищенню твердості бітуму в результаті відгону летучих фракцій і процесів окислювання, що підвищує якість плит.

Після сушарки мінераловатний килим проходить через камеру охолодження, де через нього просмоктується холодне повітря, а потім його на конвеєрі ж розрізають на задані розміри. Поздовжнє розрізання здійснюють дисковими ножами, що мають примусове обертання, або обертаються силами тертя від конвеєра, що рухається. Мінераловатний килим розрізають поперек ножами гільйотинного типу або ножем, імітованим у диски ножів поздовжнього різання, або плоским ножем, закріпленим у рухливій каретці, що переміщається по рамі, розташованій над конвеєром.

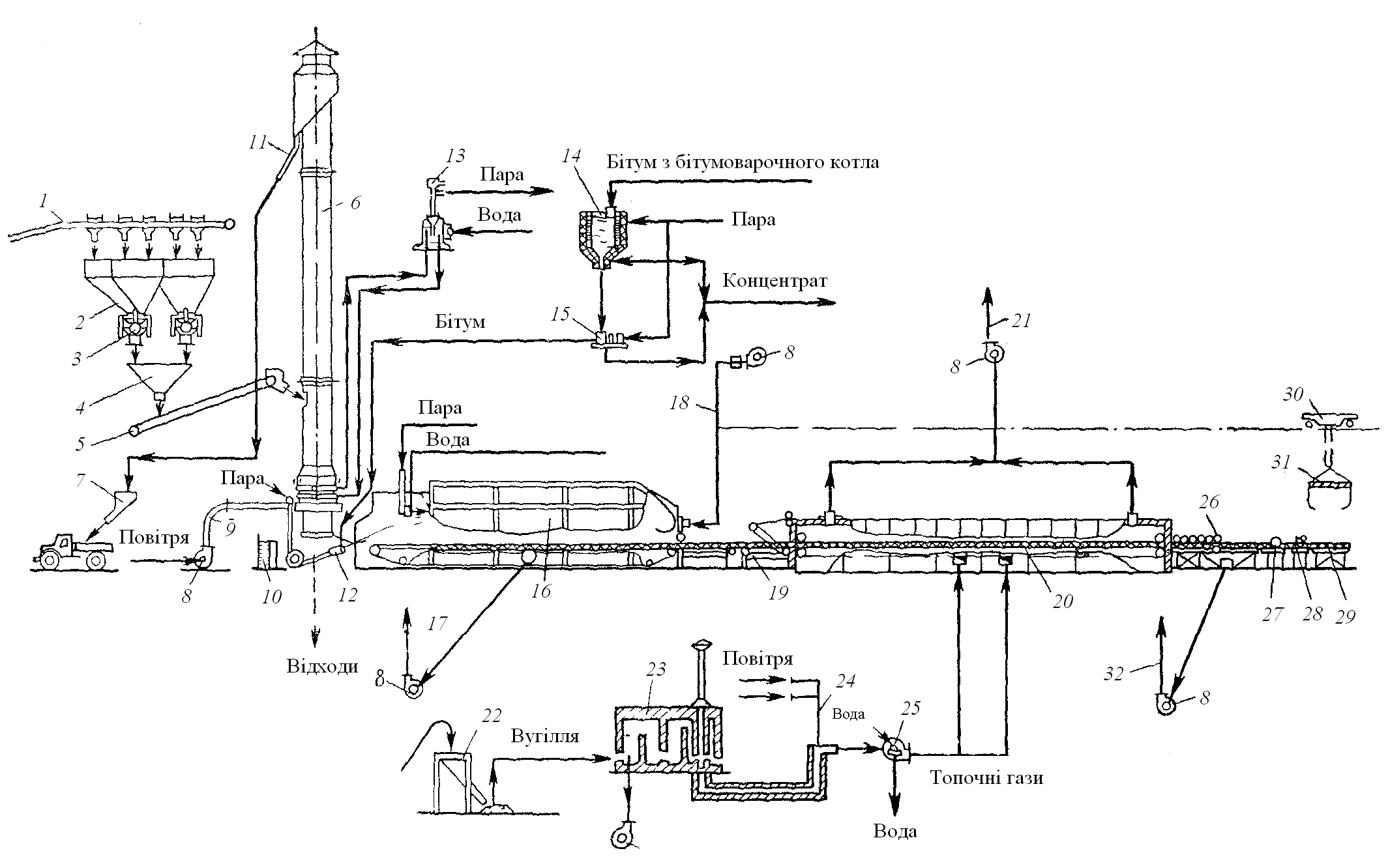

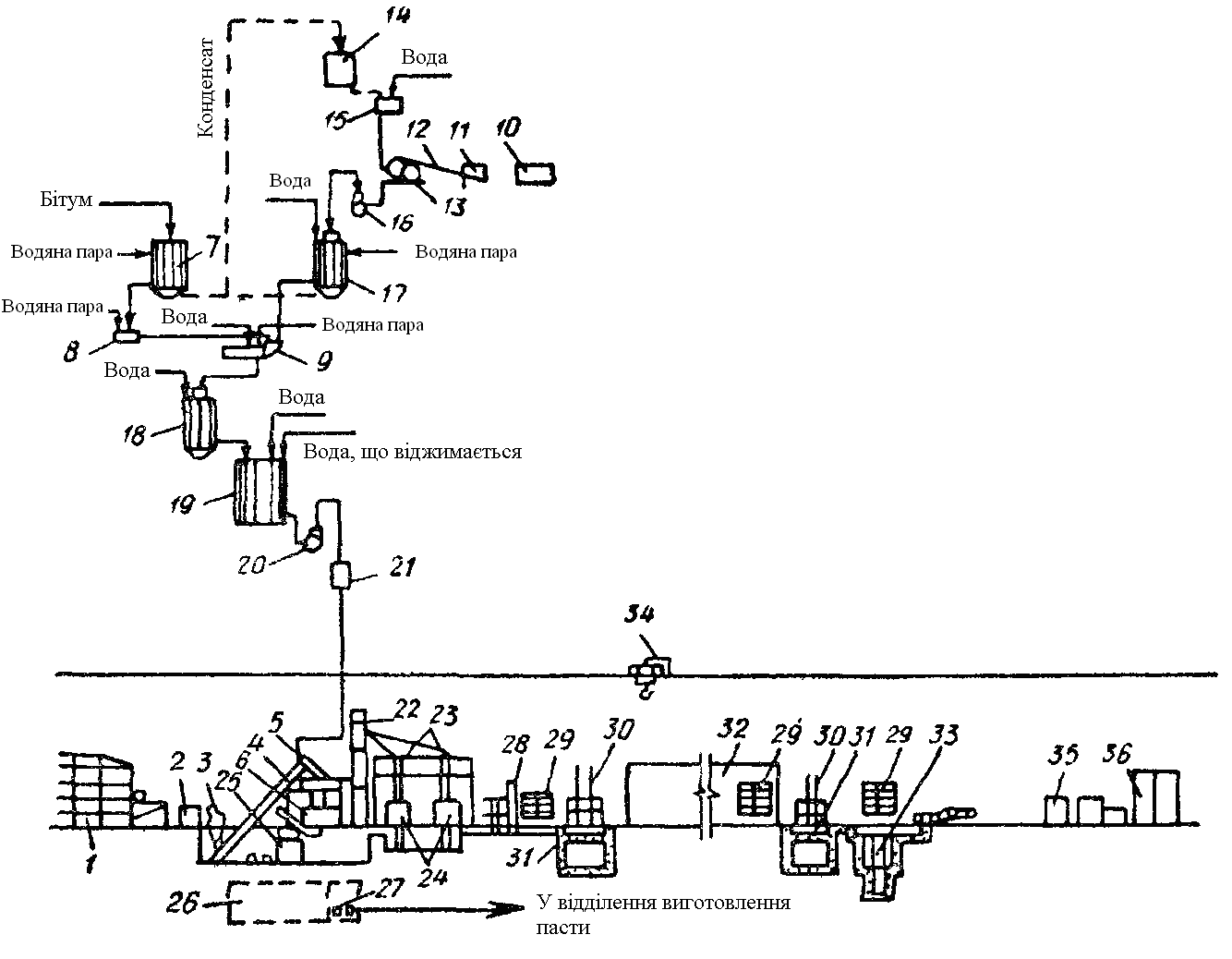

На рис. 6.3 наведена технологічна схема виробництва м'яких і напівтвердих плит з бітумним в'яжучим.

Технологічна лінія передбачає одержання розплаву у вагранці діаметром 1250 мм і способі утворення волокон — горизонтально-пародуттьовим. Для виготовлення напівтвердих плит застосовують суміш бітумів марок БН-III (20%) і БН-V (80%) без мінеральних добавок.

Бітум, що прибуває в залізничних вагонах, розвантажують у ямний склад, де його зберігають у розплавленому стані, підігріваючи порою, що пропускають через нагрівальні труби ґрат. Тут же на складі, у бітумоварочній установці, бітум розплавляють збезводнюють і відстоюють від домішок, після чого його перекачують насосами спочатку в казан, а потім у видатковий бак мінераловатного цеху. З видаткового бака бітум подають дозуючим насосом у прийомну вирву бітумопроводу, звідки він випливає на паровий струмінь, що роздмухує розплав.

Одночасно в камері осадження волокон для попередження загоряння бітуму із самостійної форсунки розпорошується вода.

Рис. 6.3. Технологічна схема виробництва м'яких і напівтвердих плит

з бітумним в'яжучим:

1 — стрічковий конвеєр; 2 — видатковий бункер для сировини й коксу;

3 - дозатор вагарні; 4 - вирва; 5 — конвеєр; 6 - вагранка; 7 — бункер для золи; 8 — вентилятори; 9 — повітряпровід; 10 — пересувна площадка; 11 — золо-провід; 12 — вузол роздмухування; 13 — бак-сепаратор; 14 — видатковий бак для бітуму; 15 — дозуючий насос для бітуму; 16 - камера осадження волокон; 17 — вивідний короб; 18 — повітряпровід; 19 — конвеєр проміжний;

20 — камера термообробки; 21 — вивідний короб; 22 — вугільний бункер;

23 — топливник; 24 — шахта для забирання повітря; 25 — димосос; 26 — камера охолодження; 27 – ніж поздовжнього різання; 28 – столик; 29 – підвісна кран-балка; 30 – траверс; 31 – провід повітря, що відводить.

З камери осадження мінераловатний килим передається в камеру термообробки (конвеєрну сушарку) для сушіння й термообробки, де через нього просмоктуються димові гази з температурою 200°С. Далі килим попадається на конвеєр камери охолодження, де проходить через ущільнюючі приводні ціпки з одночасним просмоктуванням через нього холодного повітря. Останньою операцією є розрізування килима в поздовжньому й поперечному напрямку на плити заданих розмірів, після чого їх упаковують.

У випадку застосування у якості сполучної речовини бітумних емульсійних паст із мінеральними емульгаторами схему доповнюють відділенням готування таких паст.

Напівтверді плити із крохмальним в'яжучим. Застосування крохмалю або декстрину у якості сполучної речовини у виробництві мінераловатних напівтвердих теплоізоляційних плит дозволяє одержувати ці вироби з високими якісними показниками. Такі плити при невеликій об'ємній масі мають достатню міцність і пружність, добре зберігають форму й структуру при перевезеннях і зберіганні на складах, зручні в роботі. Нижче описана технологія виготовлення таких плит при від центрово-дуттьовому способі утворення волокон.

Зв'язувальною речовиною для таких плит служить водна емульсія складу (%): крохмалю 9,5; мазуту 2,4; парафіну 0,7 і води 87,4. Для готування емульсії доцільно застосовувати дві мішалки: в одній її готують, а із другої витрачають. Спочатку в мішалку заливають воду й завантажують крохмаль. При безперервному перемішуванні воду нагрівають гострою парою до температури 75—80°С, за якої маса перетворюється в густий клейстер. Після цього додають парафін і мазут, продовжуючи перемішування до одержання однорідної маси. Отриману емульсію через дозуючий пристрій насосом нагнітають у паропровід, що підводить пару до вузла роздмухування (центрифуги), і у вату вона попадає разом з порою, що роздмухує розплав.

З конвеєра камери осадження мінераловатний килим надходить у камеру термообробки, де затискується між двома конвеєрами (пластинчастими або сітчастими), і через них просмоктується спочатку водяна пара й далі - гаряче повітря. Обробка килима парою сприяє набряканню колоїдних плівок крохмалю на поверхні волокон вати, у результаті чого після сушіння килима гарячим повітрям волокна вати міцно склеюються між собою.

Регулюючи відстань між сітками верхнього й нижнього конвеєрів, можна одержувати плити різної щільності з об'ємними масами від 120 до 250 кг/м3 при товщині від 30 до 70 мм.

Далі напівтвердий килим передається на спеціальний конвеєр для поздовжнього й поперечного розрізування на плити необхідних розмірів.

Крім високих теплозахисних властивостей такі плити мають гарні звуковбирні й звукоізоляційні показники. Так, наприклад, коефіцієнт звукопоглинання плит з об'ємною масою 140—190 кг/м3 при частотах 2500—4000 Гц коливається в межах 0,33—0,47. Звукоізоляція перегородки, ізольованої напівтвердою плитою із крохмальним в'яжучим, при впливі звуку в діапазоні 1000-4000 Гц становить 42-44 дБ.

Істотним недоліком таких плит варто вважати необхідність застосування харчового продукту - крохмалю.

При меншому ступені ущільнення мінераловатного килима, що проходить між конвеєрами, виходять мінераловатні мати.

Напівтверді мінераловатні плити (циліндри, напівциліндри й сегменти). Мінераловатні вироби для теплової ізоляції трубопроводів (циліндри, напівциліндри, сегменти) звичайно випускаються напівтвердого типу із синтетичними смолами. На практиці знайшли чотири способи їхнього виробництва:

1) спосіб навивання;

2) спосіб гарячого пресування в матрицях;

3) спосіб фрезерування із плит;

4) спосіб прокатки.

Широке застосування знайшли два перших способи, опис яких наведено нижче.

Спосіб навивання дозволяє одержувати мінераловатні циліндри напівтвердого типу різних діаметрів. Будучи розрізаним уздовж утворюючих (з однієї сторони повністю, із протилежної - частково), циліндр надягають на трубопровід, що ізолюється, потім на нього наносять захисний і оздоблювальний шари. Усі технологічні операції при цьому способі здійснюють на потоковій лінії основного конвеєра, що робить мінеральну вату, і можуть бути автоматизовані.

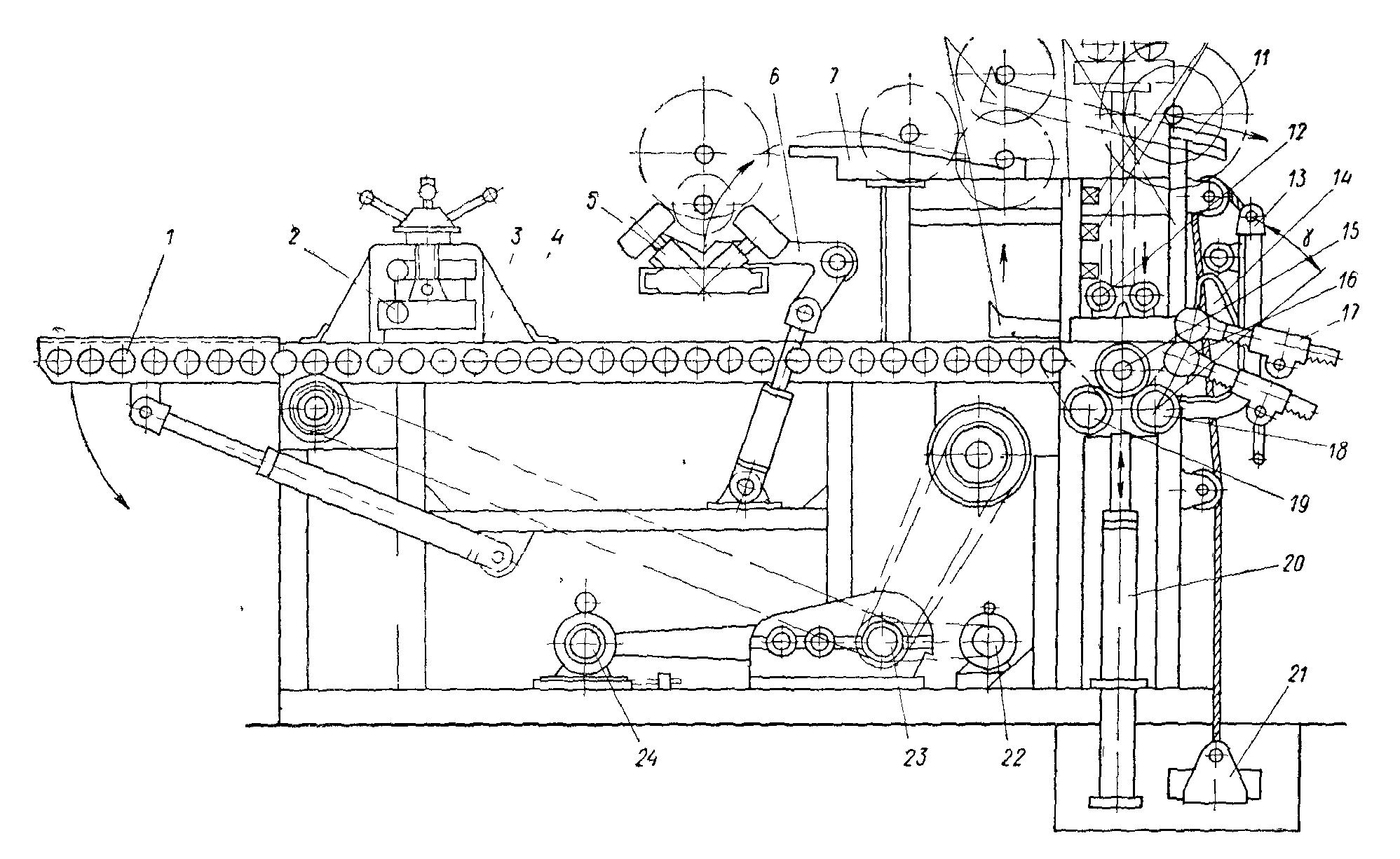

Технологічна схема виробництва мінераловатних циліндрів способом навивання наведена на рис. 6.4.

Рис. 6.4. Верстат для навивання мінераловатних циліндрів:

1 — відкидний рольганг; 2 — захоплюючі валки; 3 - приводний

рольганг; 4 — станина; 5 — поворотний важіль; 6 — гідравлічні важелі; 7 — магазин для качалок; 8 — захвати; 9 — вертикальні спрямовуючі; 10 — реле часу; 11 — похилий шлях головок; 12 — роликові головки, що подають; 13 - поворотна обойма; 14 - копіри; 5 - качалка; 16 - заправна роликова батарея; 17 — регулювальні пристрої; 18 і 19 — завивочні барабани; 20 — силові гідроциліндри; 21 — противага; 22 - робочий привод; 23 — приводний вал; 24 — швидкісний привод для відриву килима.

Синтетичні смоли (розчини, емульсії) диспергуються в камері осадження волокон в розрахункових об'ємах. Товщина мінераловатного килима при виході з камери осадження волокон при цьому способі в неущільненому стані повинна бути 25-30 мм, для чого повинна бути збільшена швидкість руху конвеєра (до 10-15 м/хв). Оскільки більші швидкості руху конвеєра викликають його підвищене зношування, при даному способі доцільні камери барабанного типу. У такій камері волокна вати, замість плоскої сітки конвеєра, осаджуються на перфорованій поверхні обертового металевого барабана, швидкість обертання якого встановлюють залежно від заданої товщини мінераловатного килима. Осадження волокон на поверхні барабана відбувається внаслідок відсмоктування повітря із внутрішньої його частини димососами, установленими із двох торців барабана. Шар мінеральної вати, що утворився на поверхні барабана, зволожений смолою, передається на плоский сітчастий конвеєр, що примикає до барабана, з якого потім надходить у верстат для навивання циліндрів. У цьому верстаті мінераловатний шар навивається на перфоровані металеві качалки, діаметри яких дорівнюють внутрішнім діаметрам одержуваних мінераловатних циліндрів.

Усі процеси (подача качалок, навивання, відрив навитого циліндра від килима й ін.) у верстаті наведеної конструкції автоматизовані. Навививання мінераловатного циліндра здійснюють у верстаті в такий спосіб. Мінераловатний килим з камери осадження волокон проходить через відкидний і приводний рольганги, його кінець попадає між навивочними барабанами й покладеною на них качалкою й мінераловатний шар навивається на качалку. У міру збільшення товщини навивання запресувальна роликова батарея відхиляється, притискаючись увесь час до циліндра під дією противаги. По досягненні розрахункової товщини спрацьовує реле часу для перемикання барабанів з робочого привода на швидкісний, призначений для відриву циліндра від мінераловатного килима. Потім качалка з навитим мінераловатним циліндром переміщається роликовими головками, що подають, нагору й скачується по похилих спрямовуючих на приймальний пристрій для передачі у верстат прокатки й калібрування циліндрів.

На деяких заводах установлені неавтоматизовані верстати для навивання спрощеної конструкції. Такі верстати складаються із двох обертових барабанів, у зазор між якими вручну укладають перфоровану качалку, що обертається силами тертя об барабани. Качалку укладають у той момент, коли мінераловатний килим насунуть на зазор між барабанами, після чого кінець килима загинається навколо качалки, і навивання здійснюється автоматично. По досягненні необхідної товщини навивки (5-8 обертів) качалку піднімають, відривають від килима й направляють у верстат для калібрування, а на місце, що звільнилося, укладають наступну качалку, і весь цикл повторюється.

Прокатку й калібрування циліндрів здійснюють у спеціальному автоматизованому верстаті, де качалки з навитими циліндрами протаскують ланцюговим конвеєром між двома прогумованими стрічками конвеєрів або під дерев'яним щитом, що калібрує.

На деяких заводах використовують калібровані верстати більш простої конструкції, що складаються із трьох обертових барабанів, що калібрують: двох нижніх, на які укладається качалка з навитим шаром, і одного верхнього.

Мета прокатки й калібрування циліндрів полягає в деякому підпресуванні циліндрів, поліпшенні структури їхнього поверхневого шару й наданні циліндрам заданих розрахункових зовнішніх розмірів і правильної геометричної форми.

Відкалібровані циліндри на качалках скачуються на напрямні магазина, звідки гідравлічним важільним живильником подаються на транспортуючі ролики конвеєра камери термообробки, де послідовно проходять зони сушіння й твердіння смоли (поліконденсації, полімеризації). Після цього циліндри надходять у верстат для виймання качалок. Потім на спеціальному верстаті їх розрізають у поперечному напрямку по заданій довжині. Поздовжній розріз здійснюють не повністю, залишають 10-15 мм непрорізаного шару, тому що вироби впаковують і транспортують у вигляді циліндрів.

У технологічній лінії є конвеєр повернення качалок до верстата для навивання. Перед поверненням у верстат качалки проходять пристрої для очищення їх від налиплих волокон і змащення гарячим петролатумом.

Спосіб гарячого пресування в матрицях мінераловатних напівциліндрів.

Установка для формування й твердіння напівциліндрів виконана у вигляді поздовжніх і поперечних металевих траверс, скріплених між собою спрямовуючими. У верхній траверсі нерухомо закріплений пуансон з опуклими (за формою внутрішньої поверхні напівциліндрів) формоутворювачами. Унизу, у приямку, змонтована піднімальна площадка, що приводиться у дію від насоса за допомогою циліндра із плунжером. По обидві сторони площадки розташовуються столи з спрямовуючими для пересування матриць. На поверхні столів закріплені матриці розміром 2 х 3 м, увігнуті за формою зовнішньої поверхні напівциліндрів. Матриці можуть поперемінно подаватися на піднімальну площадку спеціальним приводом. На кожному столі змонтовані пристрої, що виштовхують, для добування готових напівциліндрів з матриць. У матрицях і пуансоні вмонтовані трубчасті електронагрівачі.

Спеціальна система вентиляції в установці забезпечує видалення газоподібних продуктів твердіння смол і просочування повітря через отвори в прес-формах.

Установка працює в такий спосіб. На матрицю укладається мінераловатний килим, просочений у камері осадження волокон синтетичною смолою, після чого матриця подається на піднімальну площадку й підтискується до пуансона гідравлічною системою з тиском пресування 0,05 МПа. У такому стані матриця перебуває 13—15 хв для твердіння смоли. У цей період друга матриця розвантажується від готових напівциліндрів і завантажується новим шаром килима. Установка розрахована на одержання напівциліндрів із внутрішнім діаметром від 56 до 273 мм, довжиною 1000 мм при товщині 40 мм. Габарити установки 9,4х2,5х2,4 м, продуктивність 7000 м3 у рік, споживана потужність 86,8 кВт, у тому числі на нагрівання форм 74 кВт. Вона забезпечує одержання напівциліндрів з об'ємною масою 120—150 кг/м3 і міцністю при розриві 0,03—0,04 МПа.

Інші способи виробництва напівциліндрів і сегментів. Мінераловатні напівциліндри із синтетичними смолами виготовляють також і способом прокату на конвеєрній установці, змонтованій в одній технологічній лінії з основним конвеєром виробництва мінераль-ної вати. Зв'язувальну речовину - синтетичні смоли, у цьому випадку вводять у мінеральну вату диспергуванням їх у камері осадження волокон. Зволожений мінераловатний килим, що виходить із камери осадження волокон, проміжним конвеєром передається на пластинчастий конвеєр формуючої установки. Останній складається з окремих ланок, на яких закріплені уздовж руху перфоровані напівциліндри з діаметрами, що відповідають внутрішнім діаметрам напівциліндрів. Напівциліндри в різних рядах конвеєра мають різні діаметри, що дозволяє одержувати одночасно вироби декількох розмірів. Більша частина конвеєра поміщена в камері термообробки, що включає зони сушіння, твердіння смол і охолодження.

На початку конвеєрної установки мінераловатний шар обжимається приводними гладкими валками до заданої товщини виробів у їхній верхній частині. Потім підпресований шар надходить у зону сушіння камери, де він обжимається послідовно серією приводних профільованих валків, що надають форму зовнішньої поверхні напівциліндрів. Вони набрані з окремих шпульок, розділених дисковими ножами, що розрізають шар у поздовжньому напрямку на смуги. Після формуючої установки мінераловатний килим, що складається вже з розрізаних уздовж напівциліндрів, проходить через камеру термообробки. Хвостова частина камери служить зоною охолодження, тут через відформований шар просмоктується атмосферне повітря. Заключною операцією є розрізування смуг у поперечному напрямку по заданій довжині напівциліндрів, що здійснюють на верстаті поперечного різання дисковим ножем, укріпленим у рухливій каретці, підвішеної до рами.

При цьому способі формування вироби піддаються пульсуючому впливу формувальних валків у момент проходження килима під ними. Такий спосіб обтиснення виробів у період їх твердіння не дозволяє додати їм правильної геометричної форми, тому структура виробів неоднорідна, і якість їх виходить невисокою.

Спроби замінити формуючі валки пристроєм верхнього пластинчастого конвеєра для обтиснення виробу на всій протяжності установки, до істотного поліпшення якості виробів не привели, і спосіб цей поширення не одержав.

Деякі заводи одержують напівциліндри й сегменти способом вирізування (фрезерування) їх із плоских мінераловатних плит.

Фрезерування здійснюють на конвеєрних установках циліндричними пилками (фрезами). Поширення цей спосіб також не одержав через велику кількість відходів. Вихід продукції в цьому випадку становить 50 - 60% від об'єму плит.

Тверді вироби з бітумним в'яжучим. Із твердих мінераловатних теплоізоляційних виробів найбільше поширення одержали мінераловатні плити з бітумним в'яжучим.

У промисловості дотепер не знайшов застосування спосіб і готування таких плит на одній технологічній лінії з виготовленням мінеральної вати й з диспергуванням бітуму в камері осадження волокон. Хоча таке рішення було б з технологічної точки зору найбільш раціональним, здійснення його пов'язане з великими труднощами. Так, для одержання необхідної міцності й пружності плит не слід вживати тверді бітуми з високою температурою розм'якшення (БН-III, БН-IV і БН-V), і вміст їх у плитах повинен бути порівняно високим (15-20%). Унаслідок високої в'язкості таких бітумів диспергування їх у камері осадження волокон вимагає високих температур розігріву, що створює підвищену небезпеку загоряння бітуму в камері. Крім того, мінераловатний килим з більшим вмістом бітуму при необхідному ступені ущільнення стає мало повітропроникним, що ускладнює створення в камері осадження волокон необхідного температурного й аеродинамічного режиму.

Просочення мінераловатного килима після його виходу з камери осадження розплавленим бітумом (без уведення в нього летучих розчинників) неможливе через велику в'язкість останнього, навіть при високих температурах. Практично виявилося можливим вату просочувати бітумом, розрідженим летучими розчинниками, але сушіння таких виробів складне, тому що воно пов'язане з регенерацією розчинника. Застосування летучих розчинників (бензин, бензол і т.п.) створює й шкідливі умови для працюючих й більшу пожежну небезпеку.

Більш раціональним способом розрідження бітуму є готування з нього водних емульсій і емульсійних паст із наступним розведенням їх водою до необхідної концентрації. Але просочити не зруйнований шар вати такою емульсією не представляється можливим, тому що емульсія коагулює на поверхні шаруючи вати, і бітум не проникає в глиб його. Тому у виробництві твердих мінераловатних теплоізоляційних виробів (плит, напівциліндрів, сегментів) застосовують так званий «мокрий» спосіб, який полягає в тім, що мінеральну вату, зняту з конвеєра камери осадження волокон, пропускають через апарат, що розпушує (тріпальний), який перетворює її в пластівці. Потім вату змішують у спеціальних змішувачах з бітумною емульсією (або розведеною емульсійною пастою) у присутності великого обсягу води (до 90-92%), тобто готують рідко-текучу гідромасу, з якої й формують вироби.

Плити, шкарлупи й сегменти формують з гідромаси у фільтруючих прес-формах, у яких надлишок води віддаляється або пресуванням, або спільно пресуванням і вакуумуванням через перфоровані днища або вакуум-щит, що накладається на виріб, який формується. Залишкова вологість відформованих виробів при пресуванні становить 65-75%, при пресуванні з вакуумуванням - 45-60%. Інша вода віддаляється з виробів у процесі наступного штучного сушіння й термообробки.

У практиці виробництва твердих мінераловатних плит знайшли застосування бітумні в'яжучі у вигляді емульсій, що готують із рідкими емульгаторами, і у вигляді емульсійних паст із твердими емульгаторами.

Емульсію для цих цілей готують із суміші не парафінистих бітумів марок БН-III і БН-V, емульгаторами служать каніфоль, відмулений каолін та їдкий натр.

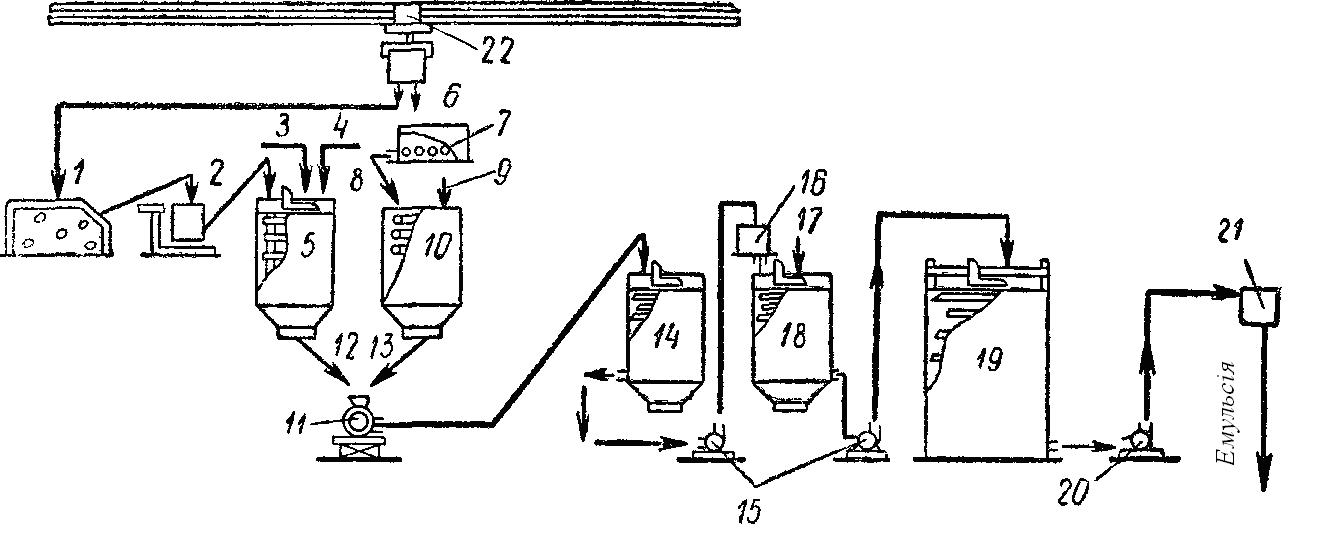

На рис. 6.5 наведена схема готування емульсії. Бітуми марок БН-III і БН-V дозують у розрахункових об'ємах і направляють у бак з паровим регістром, де їх розігрівають до температури 130—150°С, сплавляють і відстоюють від сторонніх домішок, після чого вони надходять у видатковий бак, що обігрівається змійовиком, куди одночасно завантажують віддозований об'єм каніфолі для сплавлення з бітумом. Одночасно в іншому баку-змішувачі обігрівають каоліновий шлікер (суспензію), що готують з нагріванням до температур 90—95° С, і в нього вводять певну кількість дозованого їдкого натру.

Рис. 6.5. Схема готування бітумної емульсії:

1 — проміжний склад каоліну; 2 - ваги; 3 — подача води в змішувач;

4 — подача лугу; 5 — бак-змішувач зі змійовиком; 6 - видатковий бак бітуму; 7 — паровий регістр із труб; 8 — подача бітуму в змішувач; 9 — подача каніфолі; 10 — бак зі змійовиком; 11 — диспергатор; 12 — подача каолінової суспензії; 13 — подача бітуму з каніфоллю; 14 – бак-змішувач для концентрованої емульсії; 15 – відцентрові насоси; 16 – дозатор концентрованої емульсії; 17 – подача води; 18 – бак-змішувач для розведення емульсії; 19 – видатковий бак змішувач для емульсії робочої концентрації; 20 — насос; 21 — дозатор емульсії; 22 — тельфер.

Розплавлений бітум з каніфоллю й каоліновий шлікер роздільними струменями одночасно надходять у диспергатор (гомогенізатор), де утвориться емульсія, що випливає з диспергатора безперервним струменем. Концентрована емульсія, що утворилася, надходить у збірний бак, звідки передається в другий бак для розведення її до робочої концентрації (2-3%), потім емульсію перекачують у видатковий бак. Усі три баки обладнані мішалками для запобігання розшаровування емульсії.

З видаткового бака емульсія через дозатор подається в змішувач гідромаси. Поряд з бітумними емульсіями (з рідкими емульгаторами) на деяких заводах застосовують бітумні емульсійні пасти, що готують із твердими емульгаторами (діатоміти, трепели, глини й ін.).

Готування емульсійних паст більш просте, ніж емульсій, і, крім того, введення до складу виробів разом з бітумом твердого мінерального емульгатора підвищує твердість виробів і температуру їхнього загоряння, що важливо для термообробки, а також і для умов їхнього застосування.

На рис. 6.6 наведена технологічна схема виробництва твердих мінераловатних теплоізоляційних плит із застосуванням бітумно-діатомітової емульсійної пасти.

Мінеральна вата з конвеєра 1 камери осадження волокон попадає на проміжний конвеєр 2 і останнім завантажується в трепельний апарат 3. Розпушена вата похилим завантажувальним конвеєром 4 подається в автоматичні вагові дозатори сирої вати 5 (їх два, працюють поперемінно), і з них — порціями в змішувач гідромаси 6, куди одночасно завантажується дозована бітумно-діатомітова емульсійна паста, розведена до робочої концентрації (2—3%).

Бітумно-діатомітову емульсійну пасту готують таким способом. Бітум (або суміш бітумів двох марок) завантажують у видатковий бак 7, який обігрівається змійовиком або паровим регістром із труб, де бітум розплавляється й відстоюється від домішок, потім нагрітим до температури 160— 180°С дозуючим насосом 8 його подають у диспергатор 9.

Діатоміт із проміжного складу 10 через дозуючий бункер 11 і конвеєр-живильник 12 надходить у розчиномішалку 13, куди одночасно з конденсаційного бака 14 через дозуючий бачок 15 подається вода.

Рис. 6.6. Технологічна схема виготовлення жорстких мінераловатних плит.

У розчиномішалці діатоміт і вода перемішуються до утворення однорідного шлікеру (суспензії) концентрацією 35—40%. Отриманий шлікер насосом 16 перекачують у видатковий бак 17 з мішалкою й змійовиком для нагрівання шлікеру. З видаткового бака шлікер з температурою 85—90°С безперервним струменем подається в диспергатор 9, де, змішуючись із бітумом, утворить концентровану емульсійну пасту. Цю пасту збирають у проміжному змішувачі 18, з якого вона самопливом надходить у бак із пропелерною мішалкою 19, де паста розводиться водою до робочої концентрації, після чого насосом 20 через автоматичний дозатор 21 її подають у змішувач гідромаси 6.

6.2 Тверді вироби з неорганічними в'яжучими

Не зважаючи на високі техніко-економічні показники твердих мінераловатних виробів з бітумним в'яжучим, гранична припустима температура, їхнього застосування (60оС), а також спаленність обмежують області їхнього використання.

Необпалені тверді теплоізоляційні плити, напівциліндри, сегменти з мінеральної вати можуть бути отримані, якщо їх виготовляти з використанням неорганічних зв'язувальних речовин: цементу, вапна, діатоміту, трепелу, глини, розчинного скла й ін.

Оскільки адгезійна здатність більшості з перерахованих вище в'яжучих речовин до волокон вати невисока, для одержання необхідної міцності плит необхідна підвищена витрата зв'язувальних речовин, унаслідок чого такі плити мають більш високу об'ємну масу, ніж вироби з бітумним в'яжучим (350-500 кг/м3). З метою зниження об'ємної маси й поліпшення інших властивостей (підвищення міцності, водостійкості й ін.), у число компонентів при виготовленні таких плит уводять бітум, вермикуліт, коротко-волокнистий азбест V і VI сортів й інші речовини.

Тверді мінераловатні теплоізоляційні плити з неорганічними сполучними звичайно виготовляють «мокрим» способом, тобто готуванням гідромаси з більшим надлишком води, формуванням виробів у перфорованих формах з ущільненням їх пресуванням, вакуумуванням або центрифугуванням. Режим твердіння виробів з мінеральними зв'язувальними речовинами вибирають залежно від виду зв'язувальної речовини. При використанні у якості в'яжучого глини, діатомітів і тому подібних речовин вироби піддають штучному сушінню в сушарках при температурах 140—160°С.

При використанні у якості в'яжучих речовин цементів необхідно, щоб до повного зневоднювання виробів цементний камінь набрав достатню міцність.

Оскільки сушіння мінераловатних плит унаслідок великого вологовмісту триває не менше 14 годин, а також з огляду на те, що вироби, які перебувають у сушарках, нагріваються до температури 60-80оС, для твердіння портландцементу (у випадку його застосування) створюються сприятливі температурно-вологісні умови, що забезпечують за період сушіння одержання виробів з достатньою міцністю. Якщо буде потреба остання може бути підвищена за рахунок подовження строку сушіння.

При використанні у якості в'яжучих речовин глиноземистого цементу температурний режим сушіння повинен бути більш м'яким, тому що нагрівання виробів із цим цементом до температури вище 40—45°С у процесі твердіння призводить до значного необоротного зниження міцності виробів.

Виготовляють також мінераловатні плити з бентонітовою глиною й добавкою деякого вмісту бітуму, що вводять у вигляді бітумно-бентонітової пасти. Останню готують способом, описаним вище.

Плити виготовляють таким способом. На відміну від твердих плит з бітумом гідромасу готовлять у роллі, для чого в останній спочатку заливають частину розрахункового об'єму води (40—45%) і потім завантажують дозовану емульсійну пасту. Після 10 хв. перемішування в ролл завантажують азбест, попередньо розпушений на бігунах. Через 25— 30 хв після завантаження азбесту засипають розмелену бентонітову глину й масу перемішують ще 10—20 хв, потім масу розбавляють іншим обсягом води й у ролл завантажують мінеральну вату. Масу з мінеральною ватою перемішують не більше 5—10 хв, після чого її перекачують у проміжний змішувач, з якого подають для формування виробів. Подальші операції аналогічні операціям при виготовленні твердих плит з бітумом. Обов'язковою умовою для сушіння таких плит є дотримання температури в межах 130—150°С.

Плити підвищеної твердості й тверді. За прийнятою класифікацією до твердих мінераловатних теплоізоляційних плит відносяться плити, деформація стиску в яких при навантаженні, дорівнює 0,002 МПа, допускається до 6%. При утепленні такими плитами бездахових покрівель для пристрою гідроізоляційного шару з рулонних матеріалів необхідний проміжний захисний шар («стяжка»), що виконують із цементного або асфальтового розчину.

Мінераловатні теплоізоляційні плити підвищеної твердості й тверді плити позбавлені цього недоліку, що дозволяє наклеювати рулонні матеріали безпосередньо на ці плити без пристрою цементного або асфальтового шару. Відповідно до вимог технічних умов об'ємна маса твердих плит не повинна перевищувати 200 кг/м3, межа міцності при 10% стиску повинна бути не менше 0,1 МПа, водопоглинення не більше 15%. До плит підвищеної твердості відносять плити з міцністю при 10% стиску не менше 0,04 МПа. Запропоновано три різних способи виготовлення таких плит, причому у всіх способах у якості в'яжучих речовини застосовують синтетичні смоли.

За іншим способом плити виготовляють на трохи реконструйованій конвеєрній лінії, призначеній для виробництва м'яких і напівтвердих плит. Для цього перед камерою термообробки вводять обтиснення мінераловатного килима валками, підсилюють конвеєрні сітки, змінюють дозування зв'язувальної речовини, збільшують тиск пресування в камері термообробки. З цією метою трохи підсилюють конструкцію пластинчастих конвеєрів камери, змінюють і режим термообробки. Після виходу килима з камери термообробки його розрізають звичайним способом на плити заданих розмірів.

Відомий спосіб, що передбачає виготовлення таких плит з гідромаси (тобто «мокрим» способом), аналогічним способу виготовлення твердих плит з бітумним в'яжучим. У якості в'яжучої речовини в цьому випадку застосовують синтетичні смоли: фенолоспирти всіх марок, карбамідні смоли МФ, МФ-17, емульсію ПВА й ін. Вміст смол у плитах 10-12% по масі. Крім мінеральної вати й розчину смоли в гідромасу вводять піноутворювач, що дозволяє різко поліпшити легкоукладність маси й зменшити вміст у ній води. Піноутворювач можна застосовувати різні (смолосапоніновий, клеєканіфольний, алюмосульфонафтеновий).

Гідромасу готують у швидкісних змішувачах турбулентної дії (400-500 об/хв) у два прийоми. Спочатку в змішувач завантажують дозовані об'єми смоли, води й піноутворювача. Після інтенсивного перемішування й збивання піни завантажують вату й додатково перемішують. З отриманої робочої суміші рідко-текучої консистенції плити можна формувати двома способами: стендовим і конвеєрним. При стендовому способі плити формують у вакуум-пресах при тиску 0,01-0,015 МПа й вакуумі 4000 Па. Вакуум - зверху із присосуванням плит для укладання їх на піддони сушильних вагонеток. Залишкова вологість плит при цьому становить 80-100% (по масі). Відформовані плити на сушильних етажерочних вагонетках надходять у камерні або тунельні сушарки, де їх піддають тепловій обробці при температурі теплоносія 170—180°С тривалістю 8—10 год.

При цьому способі виготовлення плит вдається позбутися істотного недоліку структури мінераловатного килима, отриманого на конвеєрі камери осадження волокон - його шаруватості, що відбувається через пошарове осадження волокон.

При виготовленні гідромаси порушується шарувата структура килима й структура виробів стає анізотропною, більш однорідною, каркас із волокон із площинного стає просторовим, завдяки чому плити виходять більш міцними й твердими.

Водопоглинення плит 200-170% (по масі) при добавці в суміш препарату ГКЖ може бути знижене до 10%.

При наклейці на такі плити руберойду по гарячій бітумній мастиці остання проникає в плиту на глибину до 1 мм, чим забезпечується якісне зчеплення рулонної покрівлі з теплоізоляційним шаром.

При третьому способі на звичайній конвеєрній лінії виготовлення мінераловатних м'яких і напівтвердих плит готують мінераловатний килим на основі фенолоспиртів (6—8%) з добавкою уротропіну (2%). Отриманий килим розрізають на окремі заготовки, які піддають гарячому пресуванню на пакетних пресах з паропрогрівом, застосовуваних у виробництві деревинно-волокнистих плит. Заготовки укладають на піддони преса й піддають тиску до 0,5МПа з фіксацією заданої товщини плит. Витримка плит у пресі залежить від їхньої товщини. Так, для плит завтовшки 35 мм вона становить 30 хв при температурі плити 170°С.

Щоб уникнути прилипання плит до піддонів, у випадку застосування неполірованих сталевих піддонів, їх необхідно попередньо змащувати, тоді як алюмінієві або сталеві поліровані піддони змащення не вимагають.