1.2. Фізико-хімічні основи процесу випалу вапняків

Основним технологічним процесом при одержанні вапна є випал вапняку. Від нього залежать властивості кінцевого продукту. Тому питанням дисоціації карбонату кальцію в науковій літературі присвячено дуже багато досліджень.

Теплота утворення СаСО3 з елементів по реакції

Са(тв.) + 3О(газ) + С (тв.) = СаСО3

дорівнює 289000 кал/моль.

Процес дисоціації СаСО3 відбувається, як і будь-яка реакція розкладання, з поглинанням тепла. Оскільки що процес дисоціації СаСО3 — типова оборотна реакція, то й її напрямок залежить від температури й парціального тиску СО2.

Зміна тепломісткості системи ΔН реакції при постійному тиску в залежності від температури за законом Кірхгофа виражається рівнянням:

![]()

де ΔСр - різниця теплоємностей кінцевих і початкових продуктів.

Температурна залежність теплоємностей речовин, що беруть участь у реакції, виражається наступними рівняннями:

(1.1)

(1.1)

Підставивши ці значення в рівняння (1.1), одержимо:

ΔНТ = 41967 + 3,030·Т - 5·10-3· Т2 + 0,62·10-6·Т3 (1.2)

За законом діючих мас константа рівноваги реакції буде дорівнювати:

, (1.3)

, (1.3)

де

![]() й

й![]() —

концентрації речовин, що беруть участь

у реакції, гмоль/л.

—

концентрації речовин, що беруть участь

у реакції, гмоль/л.

Концентрації

та![]() в

одиниці об'єму постійні. Оскільки це

тверді речовини, концентрація газу може

бути виражена його парціальним тиском,

тобто

в

одиниці об'єму постійні. Оскільки це

тверді речовини, концентрація газу може

бути виражена його парціальним тиском,

тобто![]() ,

тому:

,

тому:

![]() (1.4)

(1.4)

Для розрахунку рівноважної сполуки при різних температурах необхідно знайти явний вид функції φ(Т) у рівнянні (1.4). Константа рівноваги зв'язана зі стандартним значенням ізобарного потенціалу рівнянням:

![]() .

.

Інтегруючи рівняння

![]() ,

,

з урахуванням виразу (1.2), одержимо:

ΔZo = 41967 – 3,3TlgT + 5·10-3·T2 – 0,31·10-6T3 + I·T

Для

визначення константи інтегрування І

скористаємося експериментально знайденим

значенням Т,

при якому

![]() =

0,1 МПа. При t

= (908 + 6)°С, I

= — 26. Тому,

=

0,1 МПа. При t

= (908 + 6)°С, I

= — 26. Тому,

![]()

Для температур, що мають практичне значення, звичайно, використається наближений вираз:

![]() .

.

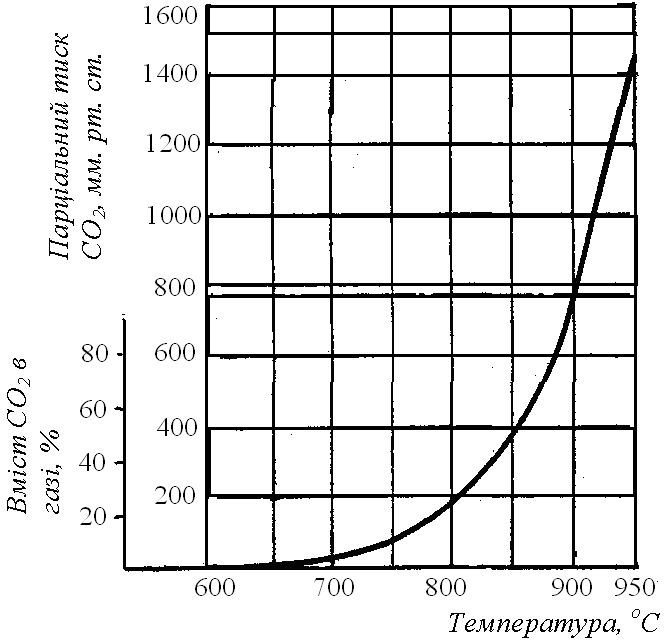

Графічна залежність від Т зображується у вигляді кривої (рис. 1.2).

Рис. 1.2. Залежність між температурою розкладення СаСО3

та парціальним тиском СО2

Дисоціація

СаСО3

починається вже при 600°С; при температурі

близько 90ОоС

пружність пари СО2

досягає 0,1 МПа. і розкладання відбувається

інтенсивно. Температура дисоціації

карбонату кальцію, визначена різними

авторами, істотно відрізняється. Так,

по Ле Шателье вона дорівнює 812°С, по

Сміту й Адамсові - 897°С, по Байкову -

108°С, по Хедвалу - 910—928°С. Така різниця

пояснюється тим, що, незважаючи на

постійну температуру, величина![]() змінюється залежно від ступеня

дисперсності СаСО3.

Чим більше крупно-дисперсні кристали

СаСО3,

тим при більш високій температурі

досягається пружність пари СО2,

яка досягає 0,1 МПа.

змінюється залежно від ступеня

дисперсності СаСО3.

Чим більше крупно-дисперсні кристали

СаСО3,

тим при більш високій температурі

досягається пружність пари СО2,

яка досягає 0,1 МПа.

Так, температура розкладання крейди, що складається з дуже дрібних кристалів, дорівнює (892—895)°С, а крупно кристалічного мармуру — 921° С (табл. 1.2).

Таблиця 1.2

Температура розкладання природних

карбонатів при Р = 0,1 МПа

Родовище |

Температура розкладання, оС |

Райгородське (крейда) |

892 |

Голосникоське (крейда) |

895 |

Голубковське (вапняк) |

900 |

Оленівське (кальцит) |

911 |

На температуру розкладання карбонату кальцію, за даними К.Г. Попова, впливає температура газового потоку. Так, при температурі газового потоку 900°С температура розкладання, наприклад, крейди Райгородського родовища, склала 824°С, а при 1213°С — відповідно 903°С. Невеликі кількості SiО2, Fе2О3 не впливають на температуру розкладання. І тільки в зразку, що містить 18,42% SiО2, початок розкладання знижується й характер кривої змінюється.

На даний час механізм процесу дисоціації характеризується наступними стадіями:

а) руйнування часток СаСО3 з утворенням пересиченого розчину СаО в СаСО3;

б) розпад пересиченого розчину з утворенням кристалів СаО;

в) десорбція, а потім дифузія газу.

Дисоціація

карбонатів починається з розпаду тих

іонів, у яких групи

![]() нагромадили

запас кінетичної енергії, достатній

для відриву О-2

від аніона. Оскільки молекула СО2

має порівняно більші розміри, то видалити

її із глибинних шарів решітки за рахунок

дифузії важко. Тривале перебування СО2

у найближчому сусідстві з іонами О-2

приводить до неминучого утворення

вихідного

.

Найбільш легко відбувається видалення

СО2

з поверхні кристала, де іони

випробовують однобічну деформуючу дію

катіонів. Дифузія О-2

усередину твердого тіла відбувається

складніше, ніж видалення СО2

у газову фазу. По мірі накопичення іонів

О-2

у поверхневому шарі карбонату утвориться

пересичений розчин СаО

в СаСО3.

З'являються зародки нової фази. Швидкість

їхнього утворення тим менше, чим крупніше

й більш правильні кристали вихідного

СаСО3.

На границі розділу СаО

й СаСО3

полегшується процес розпаду

.

Подальший процес збільшення кількості

нової фази відбувається за рахунок

росту раніше виниклих зародків, хоча

поряд із цим утворяться також нові.

Таким чином, з появою розділу фаз

збільшується швидкість реакції. Але

згодом окремі поверхні розділу, що

виникли навколо початкових активних

центрів, зблизяться, загальна поверхня

зменшиться й швидкість реакції, досягнувши

максимального значення, що відповідає

найбільшої поверхні розділу, зменшиться.

Уповільненню процесу буде сприяти так

само й стовщення шару продукту реакції

СаО,

що ускладнює дифузію СО2.

нагромадили

запас кінетичної енергії, достатній

для відриву О-2

від аніона. Оскільки молекула СО2

має порівняно більші розміри, то видалити

її із глибинних шарів решітки за рахунок

дифузії важко. Тривале перебування СО2

у найближчому сусідстві з іонами О-2

приводить до неминучого утворення

вихідного

.

Найбільш легко відбувається видалення

СО2

з поверхні кристала, де іони

випробовують однобічну деформуючу дію

катіонів. Дифузія О-2

усередину твердого тіла відбувається

складніше, ніж видалення СО2

у газову фазу. По мірі накопичення іонів

О-2

у поверхневому шарі карбонату утвориться

пересичений розчин СаО

в СаСО3.

З'являються зародки нової фази. Швидкість

їхнього утворення тим менше, чим крупніше

й більш правильні кристали вихідного

СаСО3.

На границі розділу СаО

й СаСО3

полегшується процес розпаду

.

Подальший процес збільшення кількості

нової фази відбувається за рахунок

росту раніше виниклих зародків, хоча

поряд із цим утворяться також нові.

Таким чином, з появою розділу фаз

збільшується швидкість реакції. Але

згодом окремі поверхні розділу, що

виникли навколо початкових активних

центрів, зблизяться, загальна поверхня

зменшиться й швидкість реакції, досягнувши

максимального значення, що відповідає

найбільшої поверхні розділу, зменшиться.

Уповільненню процесу буде сприяти так

само й стовщення шару продукту реакції

СаО,

що ускладнює дифузію СО2.

При випалюванні відбуваються зміни ромбоедричної структури, структурний елемент СаСО3 перетворюється в кубічний СаО. Розміри структурного елемента СаСО3 становлять 6,36·10-6 м, а розмір елемента СаО – лише (4,8±0,01) ·10-6 м. Щільність кальциту дорівнює 2,72 г/см3, отже, 1 гр його займає об'єм 0,36 см3. При випалюванні, з 1 гр кальциту утвориться 0,56 гр СаО. Щільність СаО дорівнює близько 3,4 г/см3. Отже, об'єм, займаний нею, дорівнює 0,16 см3 тобто в 2,25 рази менше об'єму вихідного кальциту. У дійсності ж об'єм одержуваного вапна лише небагато менше об'єму вапняку. Тому куски вапна відрізняються підвищеною пористістю.

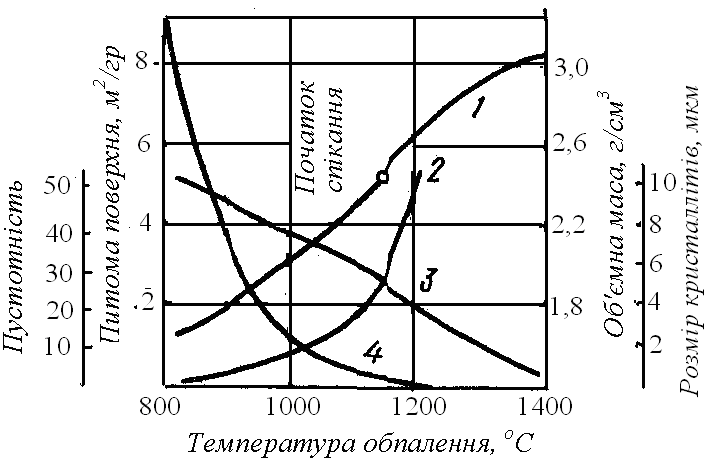

При підвищенні температур випалювання відбувається ріст кристалів СаО. Так, при 900оС розмір їх становить 0,5-0,6 мкм, при 1000оС - 1—1,5 мкм, при 100°С — 2,5 мкм. Вище 1200оС настає спікання; пористість і питома поверхня різко знижуються. Щільність теж підвищується з 2,75 при 800°С до 3,3 при 1200°С і 3,4 г/см3 у плавленому СаО (рис. 1.3).

Рис. 1.3. Залежність властивостей вапна від температури випалу:

1 - об'ємна маса; 2- розмір кристалів; 3 - пористість; 4 - питома пористість.

Найбільшою активністю й швидкістю гасіння характеризується вапно, обпалене при 900—1000°С. Вапно, обпалене при більш високій температурі, характеризується сповільненою швидкістю гасіння. Рентгеноструктурний аналіз зразків, обпалених при різних температурах, підтверджує, що у всіх випадках СаО зберігає кубічну кристалічну решітку.

Параметри цієї решітки, за даними Н. А. Торопова й І. Г. Лугіной, при підвищенні температур випалу з 900°С до 1400°С знижуються від 4,840 до 4,796, тобто на 0,05·10-6 м. Такий невеликий стиск осередку пов'язаний, очевидно, з видаленням залишків газу. Цей стиск і пояснює зниження активності СаО, обпаленого при високих температурах.

Процес спікання протікає в часі, причому кожній температурі відповідає певний стан кристалічної решітки, а, отже, певна реакційна активність СаО. На процеси спікання рекристалізації дуже впливають домішки, які входять до складу вапняку. Деякі домішки утворюють легкоплавкі сполуки в порах, тим самим сприяючи або перешкоджаючи процесу спікання. Такі легкоплавкі добавки, як Nа2О і К2О значно погіршують спікання, хоча вміст розплаву в масі й збільшується; оксиди алюмінію й заліза, навпаки, сприяють процесу спікання.

У природних карбонатах кальцію найпоширенішими домішками є кремнезем SiО2, полуторні оксиди Аl2О3 і Fе2О3, сульфат кальцію СаО4 і карбонат магнію МgСО3.

Кремнезем є постійним супутником карбонатних порід. Звичайно в цих породах утримується від 2 до 5% кремнезему. Він представлений окремими включеннями, а також рівномірно розподілений у породі у вигляді тонкодисперсного піску й входить до складу глинистих домішок. Уже при температурі 800°С тонкодисперсний кварц реагує із СаО, утворюючи силікати кальцію, які є тугоплавкими сполуками й при температурах, характерних для вапняно-випалювальних печей, не плавляться, але можуть розчинятися в рідкій фазі.

Аl2О3 і Fе2О3 утворюють відповідні алюмінати СаО Аl2О3 і ферити 2СаО Fе2О3 кальцію. Особливо великий вплив на випал здійснюють домішки Fе2О3, тому що ферити, які утворяться, самі є легкоплавкими сполуками й знижують температуру плавлення відповідних систем, що у свою чергу приводить до утворення крупнокристалічного, малоактивного оксиду кальцію. Утворення значної кількості розплаву приводить до виникнення «приварів» («козлоутворення») у печі. Негативно впливають оксиди заліза й на стійкість футеровки.

Навіть незначні домішки гіпсу негативно впливають на якість вапна, тому що сприяють утворенню рідкої фази й різко сповільнюють швидкість гасіння готового продукту.

Домішки МgСО3 істотно впливають на температуру випалу. Процес розкладання МgСО3 починається значно раніше, ніж процес розкладання СаСО3. Повна дисоціація МgСО3 відбувається вже при температурі 600—650°С. Однак процеси спікання й рекристалізації МgО відбуваються значно інтенсивніше, ніж процеси спікання й рекристалізації СаО. Уже при температурі 1200—1300°С утвориться намертво обпалений МО, що реагує з водою лише при дуже тонкому здрібнюванні, і процес гасіння може початися у вже затверділому виробі, викликаючи небезпечні деформації.

Як уже вказувалося, процес розкладання СаСО3 супроводжується поглинанням тепла. Тому для забезпечення безперервності процесу розкладання в систему увесь час підводять тепло, що підтримує температуру розкладання. У противному випадку процес може призупинитися. Так як реакція розкладання карбонату кальцію рівноважна, то для того щоб зрушити рівновагу вправо, необхідно видаляти СО2, що виділяється, тобто знижувати його парціальний тиск. Об'єм СО2, що виділяється при розкладанні 1 кг СаСО3, дорівнює, при температурі 1200°С, приблизно 1,2 м3. Якщо ж урахувати, що в печі, де обпалюється вапняк, утвориться ще й велика кількість газоподібних продуктів горіння палива, водяної пари, що виділяються при сушінні гартованої сировини й палива, азоту з подаваного для спалювання палива повітря, то об'єм газів, які необхідно видалити, збільшиться приблизно в п'ять разів.

Швидкість реакції розкладання залежить від температури, ступеня видалення системи від рівноважного стану. При температурі 900°С швидкість реакції невелика, але надалі вона різко зростає. Одночасно із закінченням реакції дисоціації в одному шарі куска СаСО3 в іншому виникає аналогічна реакція, що поширюється й відокремлює декарбонизовану зону від зони реакції. Швидкість просування зони розкладання гартованого вапняку є логарифмічною функцією температури:

lgR = 0,0081145·t – 3,3085, (1.5)

де R — швидкість просування зони розкладання, см/год;

t — температура навколишнього середовища,°С.

Рівняння (1.5) є наближеним, тому що в ньому не врахований вплив форми й розміру кусків. Усе-таки формулу (1.5) можна використовувати для практичних розрахунків, тому що розбіжність між експериментальними й розрахунковими даними незначна.

При температурі 9500оС швидкість просування зони розкладання. дорівнює приблизно 5 мм/год, а при 1150°С— 20 мм/год.

Швидкість просування зони розкладання визначає тривалість перебування кусків матеріалу в зоні випалу. Для того щоб при температурі 1150°С повністю розклався шматок вапняку розміром 40 мм, необхідно затратити 1 годину, а для кусків 150 мм — біля 3,75 годин. Тому при завантаженні печей прагнуть до того, щоб куски були якомога більш однорідними за розміром. Інакше дрібні куски, уже обпалені, будуть тривалий час займати об'єм грубного простору. На практиці розмір найбільших кусків не повинен перевищувати розмір найменших кусків більш ніж у два рази. На заводах, де є кілька випалювальних печей, найбільш раціонально для кожної з них давати певну фракцію вапняку.

На швидкість розкладання СаСО3 впливає парціальний тиск СО2. Чим менше концентрація СО2 у навколишньому середовищі, тим вище швидкість розкладання. Що стосується впливу водяної пари, то деякі дослідники (Іоффе, Юнг) вважають, що вони здійснюють каталітичну дію на процес розкладання СаСО3. Інші ж (Гей-Люссак, Азбе, Вурер) пояснюють прискорене розкладання СаСО3 у присутності водяної пари тим, що подібно іншим інертним газам вони знижують парціальний тиск СО2.

Таким чином, вибір температури випалу вапняку визначається багатьма факторами. Чим вище щільність гартованої сировини і її чистота, тим вище повинна бути температура випалу. На практиці чисті щільні вапняки обпалюють при температурі 1200оС, а іноді й 1300°С. Вапняки, що містять значну кількість глинистих домішок, і м'які вапняки обпалюють при температурах 1050— 1150°С, а ті, що утримують значну кількість магнезіальних домішок,— при 900—1000°С. Доломіт обпалюють навіть при 800°С. Час перебування вапняку в зоні випалу залежить від розміру кусків і температури випалу.

Випал вапняку в цей час здійснюється в шахтних і обертових печах, у киплячому шарі, а також у зваженому стані.

Найбільше поширення як у нашій країні, так і за кордоном одержали шахтні печі, які досить прості в експлуатації, не вимагають дуже значних капіталовкладень на будівництво, економічні в теплотехнічному відношенні. Недоліком шахтних печей є їх відносно невисока продуктивність (у порівнянні з обертовими печами), а також те, що в них не можна обпалювати дрібні фракції (як правило, мінімальний розмір кусків вапняку повинен бути не менш 40 мм і лише в печах спеціальної конструкції можна обпалювати куски вапняку розміром 10-20 або 20-40 мм). Шахтні печі непридатні й для випалу сировини, що легко стирається - крейди, черепашнику.

У шахтних печах можна застосовувати різне паливо: вугілля, газ, нафту. Залежно від властивостей твердого палива шахтні печі підрозділяються на пересипні, куди воно завантажується разом з гартованим матеріалом, і печі з виносними газовими або напівгазовими топками, де відбувається попереднє повне спалювання палива або його газифікація.

У пересипних печах застосовується паливо з невеликою кількістю летучих речовин - антрацит, кокс, тощі сорти кам'яного вугілля (короткополум'яне паливо).

У печах з виносними топками бажано застосовувати паливо з більшою кількістю летучих речовин – довгополум'яні вугілля, торф, сланці.

У пересипну шахтну піч вапняк і паливо подають зверху, через спеціальне завантажувальне пристосування. Причому, щоб уникнути «приварів», паливо завантажують на відстані 200-300 мм від стін. Повітря, необхідне для згоряння палива, підводять у піч знизу. Обпалене вапно вивантажують безупинно спеціальними механізмами. У даний час усі печі працюють на примусовій тязі. Тяга створюється димососом. Більша частина печей працює під розрідженням. Штучне дуття застосовують значно рідше. У деяких печах за допомогою вентилятора у верхній частині створюється розрідження, а в нижній - надлишковий тиск.

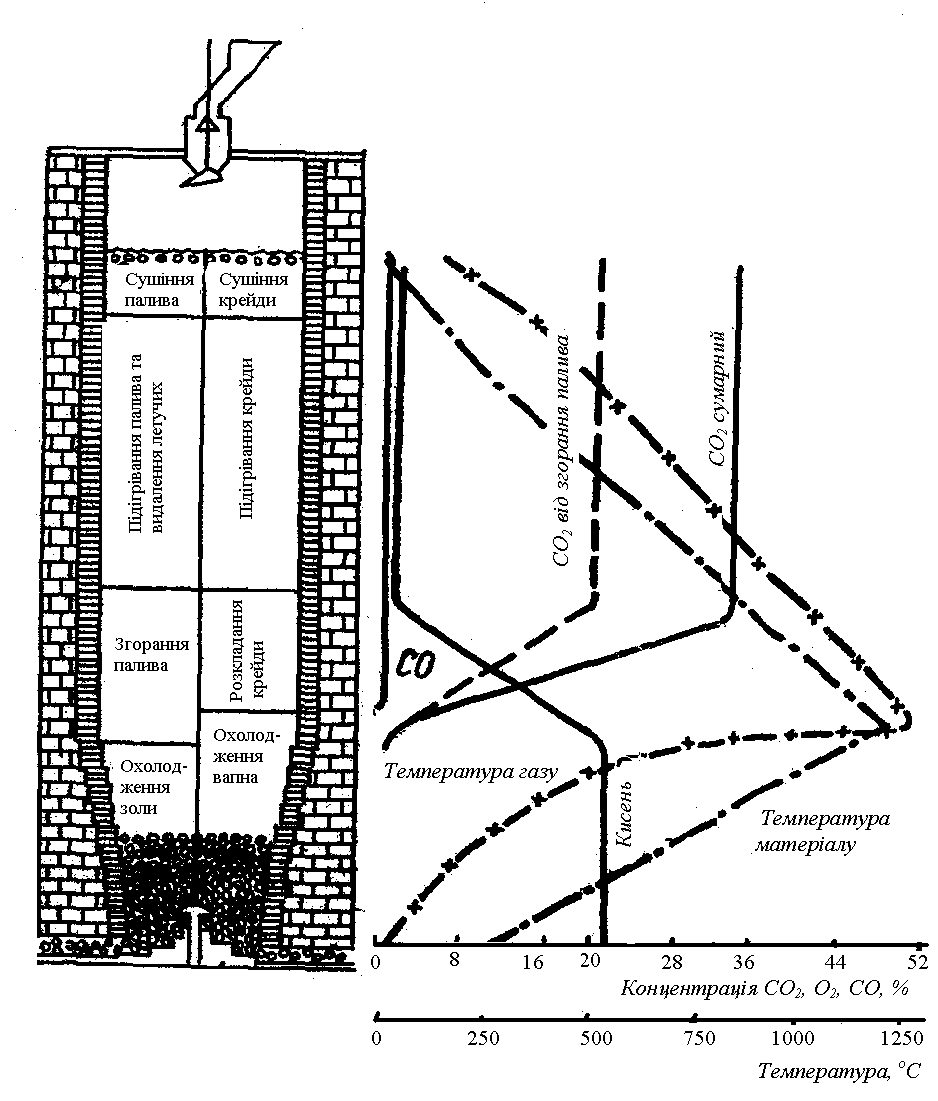

По висоті піч умовно можна розбити на окремі зони (див. рис. 1.4). Перша — зона підсушування палива й вапняку. Тут видаляється гігроскопічна волога. Зона підсушування залежно від вологості матеріалу займає по висоті 8—12% грубного простору. За нею йде зона підігріву, у якій вапняк підігрівають до 800—850°С.

Тут паливо не тільки підігрівається, але й «коксується». Кисень у цій зоні відсутній, тому летучі речовини, виділення яких починається при температурі 250°С і найбільш інтенсивно відбувається при температурі 500—700°С, не згоряють. Втрати з летучими при спалюванні антрациту досягають 8,5%, а при спалюванні коксу - 2% теплотворної здатності палива.

Тому в пересипних печах не можна використовувати паливо, що містить велику кількість летучих. Зона підігріву є найбільшою по довжині й займає до 40% грубного простору. За зоною підігріву знаходяться зони горіння палива й розкладання вапняку. Зона горіння палива трохи більше по довжині, ніж зона розкладання вапняку, тому що частина палива згоряє нижче зони розкладання. Максимальна температура досягається на границі між зоною випалу зоною охолодження вапна.

Рис. 1.4. Схема розташування зони зміни сполуки

й температури газів по висоті печі.

У зоні горіння палива відбуваються наступні реакції (по біреакційній схемі, запропонованій З. В. Чухановим):

Окислення вуглецю 4С + 3О2 = 2СО + 2СО2

3С + 2О2 = 2СО + СО2

Горіння вуглецю С + О2 = 2СО + СО2

Відновлення двооксиду вуглецю С + СО2 = 2СО

Горіння оксиду вуглецю 2СО + О2 = 2СО2

У продуктах горіння завжди утримується деяка кількість вуглецю - С (1,0-1,5%), що не догоряє й виноситься з печі з димовими газами. У зоні охолодження вапно має температуру приблизно 100—150°С.

Питома витрата палива в пересипних печах становить 13-16% ваги обпаленого вапна. Продуктивність шахтних печей на сучасних заводах 30-200 т у добу. У пересипні печі завантажують, як правило, куски вапняку розміром 60-150 мм. Відношення розміру кусків палива до середнього розміру кусків вапняку звичайно дорівнює від 0,5:1 до 1:1. У пересипних печах вапно забруднюється золою палива.

При використанні довгополум'яного палива застосовуються печі з виносними топками. Топки бувають двох видів: повного згоряння й напівгазові. У топках повного згоряння паливо завантажують тонким шаром, де воно повністю згоряє до СО2, і продукти згоряння з температурою 1100—1300°С надходять у шахтну піч. У таких печах витрата вугілля досягає 25% від ваги вапна. У напівгазових топках, у результаті того, що паливо завантажують високим шаром і подають недостатню кількість кисню, відбувається неповне згоряння. Напівгаз, тобто газ, що містить значну кількість горючих (Н2 і С) з температурою 800—1000°С, подають у піч через спеціальні вльоти. Одночасно подають додаткову кількість повітря. Витрата палива становить 18-20% від ваги вапна.

У печах з виносними топками вапно чистіше, однак, вони мають більш низьку продуктивність і менш економічні, що обмежує їхнє застосування. Оскільки гази, що подаються, не можуть проникнути в глиб печі більше, ніж на 0,9 м, діаметр печей з виносними топками обмежується - 1,8 м. Печі з виносними топками роблять прямокутної подовженої форми або з кернами усередині для зменшення поперечного перерізу. Є печі з виносними топками для випалу дріб'язку.

Застосовують і комбінований метод, при якому частина палива вводиться у вигляді крупки з вапняком, а частина - спалюється у виносних топках. Є також печі, куди паливо в порошкоподібному стані вводиться в суміші з повітрям через спеціальні труби, які розташовано на декількох рівнях. У таких печах виходить м'яко-обпалене вапно, а зола легко відділяється від готового продукту.

У газові печі газ уводять або в центр шахти печі, або на різній висоті. Другий спосіб дає можливість підтримувати більше рівномірну температуру в зоні випалу. Такі печі мають продуктивність до 200 т/добу. Витрата палива в них становить 14-20% від ваги вапна.

У печах на нафті, що мають дуже високу температуру згоряння, для спалювання застосовують не чисте повітря, а його суміш із газами, що відходять. Нафта згоряє в камері неповного згоряння, розвиваючи температуру 900—1000°С. Горючі гази догоряють уже в шахті на значному її протязі по висоті. Працююча за таким принципом піч «Азбе» (США) витрачає 11 % палива.

Зараз у виробництво впроваджуються пересипні шахтні печі продуктивністю 200-450 т/добу й печі на газоподібному паливі продуктивністю 100, 200 і 500 т/добу.

Обертові печі дають можливість обпалювати дрібні фракції, а також м'які породи й одержувати м'якообпалене вапно. Для випалу використовують печі довжиною від 30 до 100 м. Чим більша довжина печі, тим менше питома витрата палива. Для поліпшення теплотехнічних показників обертових печей за ними встановлюють парові казани-утилізатори, бо температура газів, що відходять, досягає (700- 800)оС. Застосовують також підігрівники вапняку, і тоді матеріал надходить у піч із температурою (500-700)оС. Підігрівники бувають шахтні й циклонні, у вигляді конвеєрної решітки. Якщо витрата тепла в печі без додаткових пристроїв становить 25-30%, то в печах з підігрівниками знижується до 16-20%. Піч забезпечується барабанними холодильниками для охолодження вихідного з її вапна. Продуктивність печей дорівнює 200-500 т/добу. Надалі будуть впроваджуватися печі продуктивністю до 1000 т/добу.

Перевага обертових печей у повній механізації й автоматизації, а також у тім, що в них можна обпалювати м'які породи й шлами, що не припустимо в шахтних печах, при використанні будь-якого виду палива.

Недоліком їх, у порівнянні із шахтними печами, є підвищена витрата палива, запиленість газів, які відходять, що вимагає улаштування пиловловлювачів, велика витрата металу на 1 т потужності, підвищені капіталовкладення, значні витрати електроенергії.

Останнім часом ведеться розробка інших способів випалу, призначених для одержання вапна з дрібнокускового й пилоподібного матеріалів. Дрібнокусковий матеріал може пропікатися в киплячому шарі в спеціальній печі. Піч складається з декількох камер (2-5), розділених ґратчастими зводами. Сировина надходить у верхню камеру по шнековому живильнику. Крізь отвори в решітці матеріал не провалюється завдяки тому, що цьому перешкоджають висхідні струми газів. Висота псевдозріджених шарів в камері дорівнює 1-1,2 м. Із склепіння на склепіння матеріал переміщується по спеціальних трубах. У верхніх камерах сировина підсушується, у середніх - обпалюється, а в нижніх - охолоджується. Завдяки інтенсивному руху газів матеріал увесь час перебуває в наполовину зваженому стані, за зовнішнім виглядом нагадує кипіння. Тризонна піч киплячого шару без зони охолодження працює з 1955 р. на Макіївському металургійному заводі. Продуктивність цієї печі 300 т/добу, питома витрата палива - 220 кг/т. Недоліком установки є великий винос пилу (до 30% і необхідність застосування близьких за розміром фракцій вапняку (0,3-2,5; 2,6-10; 3-12 мм).

Для випалу вологої крейди може застосовуватися випал у зваженому стані в установках з топками повного або неповного згоряння. Здрібнена крейда надходить у трубу, що підсушує, де вона сушиться газами, що відходять. Одночасно відбувається й подальше її самоздрібнювання. Нездрібнені частки крейди через сепаратор надходять знову на дроблення. Дрібні частки, які відділилися в циклоні від газів, подаються в піч, що являє собою порожню трубу. Тут крейда декарбонізується й з потоком газів вапно надходить у циклони, де осаджується готовий продукт. У цей час у печах для випалу у зваженому стані витрата палива ще дуже висока, навіть вище, ніж в обертових печах. Однак у міру їхнього вдосконалення вони стануть конкурентноздатними, тому що дадуть можливість здійснювати одночасно підсушування й випал пилоподібної м'якої сировини.

Вибір того або іншого агрегату для випалу вапна залежить від фізико-механічних властивостей сировини, виду палива. При випалі щільного вапняку перевагу віддають шахтним, при випалі м'яких порід - обертовим печам. Якщо у вапняку втримується багато домішок (глинистих або магнезіальних), випал найкраще робити в печах з виносними топками або в обертових печах, де легше регулювати температуру.