- •Вопрос 45. Деформация материалов в одежде. Методы определения.

- •Вопрос 46. Жесткость и драпируемость текстильных полотен. Факторы их определяющие. Методы определения и приборы. Влияние на выбор материалов для одежды.

- •Вопрос 47. Сминаемость и несминаемость текстильных полотен. Факторы их определяющие. Методы увеличения несминаемость. Методы определения.

- •Вопрос 48. Влияние структурных характеристик текстильных полотен на характеристики получаемые при изгибе и выбор материалов для изготовления одежды.

- •Вопрос 49. Многоцикловые характеристики, получаемые при изгибе текстильных полотен. Факторы их определяющие. Влияние на эксплуатационные свойства одежды.

- •Вопрос 50. Тангенсальное сопротивление текстильных полотен. Трение скольжения и цепкость. Факторы их определяющие. Методы определения и приборы.

- •Вопрос 51. Поверхностное трение текстильных полотен. Влияние тангенсального сопротивления на процессы швейного производства и выбор материалов для одежды.

- •Вопрос 52. Сорбция и десорбция влаги текстильных материалов. Гистерезис сорбции. Факторы их определяющие. Методы и приборы.

- •Вопрос 53. Капиллярность, намокаемость, влагопоглощение и влагоотдача текстильных материалов. Факторы их определяющие. Методы определения.

- •Вопрос 54. Водо- и паропроницаемость, водоупорность текстильных полотен. Факторы их определяющие. Методы и приборы.

- •Вопрос 55. Воздухо- и пылепроницаемость текстильных полотен. Факторы их определяющие. Методы и приборы.

- •Вопрос 56. Теплозащитные свойства текстильных материалов. Факторы их определяющие. Методы определения и приборы.

- •Вопрос 57. Тепло-, термо- и морозостойкость текстильных материалов. Их влияние на выбор технологических режимов швейного производства и условия эксплуатации одежды.

- •Вопрос 58. Оптические свойства текстильных полотен: цвет, блеск, белизна. Устойчивость окраски к сухому и мокрому трению, действию светопогоды. Методы определения.

С 1 ПО 4 ВОПРОС ПРОЩЕ БРАТЬ ТЕТРАДЬ,ТАМ МЕНЬШЕ И ПОНЯТНЕЕ, И ЕЩЁ СТР 28 В УЧЕБНИКЕ, ТАМ ТАБЛИЧКА СО ВСЯКИМИ ПОКАЗАТЕЛЯМИ СВ_В,ЕСЛИ КОМУ НАДО.

1 строение и св-са волокон растит происх-я.

Основным полимером явл а-целлюлоза (альфа). Элементарные звенья целлюлозы- с6н10о5- с помощью глюкозистой связи О соед в линейные макромолекулы. Характерная особенность целлюлозы- наличие гидроксильных групп, эта особенность определяет основные физ-мех св-ва целлюлозных волокон.

Самымые распростр- хлопок и лён

Хлопок. Хлопком называют волокна, покрывающие поверхность семян однолетнего растения хлопчатника

В период созревания рост волокон в длину прекращается, и в результате процесса фотосинтеза из протоплазмы выделяется а-целлю-лоза — основной природный полимер, из которого состоит хлопковое волокно. основным полимером хлопка является а-целлюлоза

В конце периода созревания волокна приобретают вид скрученных сплющенных ленточек, имеющих определенной толщины стенки и канал. Наружный слой (или первичная стенка) волокна на 50% состоит из а-целлюлозы и покрыт снаружи жировосковыми веществами. Этот слой выполняет защитную роль. Вторичная, основная стенка волокна состоит из суточных слоев фибрилл. Природная извитость хлопка связана со спиральным расположением фибрилл в слоях.

Толщина стенок и степень извитости зависят от зрелости волокна. Незрелые тонкостенные волокна имеют вид плоских или свернутых ленточек, обладают малой прочностью, низкой эластичностью, плохо окрашиваются и непригодны для изготовления текстильных материалов. Перезрелые волокна имеют толстые стенки, повышенную прочность, однако в связи с этим они обладают большой жесткостью, имеют прямую, неизвитую форму.Перезрелые волокна к текстильной переработке также непригодны.

Степень зрелости хлопковых волокон оценивается соотношением их наружного D и внутреннего d диаметров.

В зависимости от длины волокон различают: коротковолок-нистый хлопок длиной до 27 мм, средневолокнистый хлопок длиной 27—35 мм и длинноволокнистый хлопок — 35—50 мм.

Лубяные волокна. Лубяными называют волокна, располагающиеся в стеблях, листьях и оболочках плодов различных растений. К ним относятся: стеблевые — лен, рами, пенька (волокно конопли), джут, кенаф и др.; листьевые — манилла (абака), сизаль и др.; плодовые — койр (покров скорлупы кокосовых орехов). Из перечисленных видов лубяных волокон для производства бытовых текстильных материалов используют волокна льна и рами

Для получения волокон выращивают специальный вид льна — л е н - д о л гу н е ц, представляющий собой однолетнее травянистое растение с прямым неветвистым стеблем высотой 80—90 см и диаметром 1—2 мм.

Элементарное волокно льна представляет собой отдельную клетку веретенообразной формы с толстыми стенками, узким каналом, с закрытыми заостренными концами .Длина волокна колеблется в среднем от 10 до 26 мм, поперечник—12—20 мк. Отдельные элементарные волокна соединяются между собой в пучки с помощью срединных пластинок, состоящих из пектиновых веществ и лигнина. Выделенные из стебля пучки элементарных волокон образуют технические волокна. По химическому составу льняные волокна имеют много общего с хлопковыми. Основным веществом льна является а-целлюлоза (80%) в волокне льна содержится большее количество сопутствующих веществ. Присутствие лигнина в составе волокон придает им жесткость, хрупкость и ломкость.

Основные свойства целлюлозных волокон. У волокон хлопка и льна, близких по химическому составу, имеется много общего в их свойствах.

Из целлюлозных волокон наибольшую относительную разрывную нагрузку и наименьшее разрывное удлинение имеет элементарное льняное волокно. Это связано с тем, что по сравнению с хлопком лен имеет более плотную и ориентированную структуру. При увлажнении целлюлозные волокна набухают, увеличивая свой поперечник, разрывное удлинение их несколько увеличивается, а прочность повышается на 10—20%.

При нагревании до температуры 150° С целлюлозные волокна практически не изменяют своих свойств; при температуре свыше 150° С начинается процесс медленного, а затем быстрого разрушения волокон

При действии светопогоды активизируется процесс окисления целлюлозы кислородом воздуха, что приводит к снижению механических свойств (прочности, удлинения), повышению жесткости и хрупкости волокон.

Целлюлозные волокна под действием кислот, особенно минеральных, разрушаются.Более устойчива целлюлоза к действию щелочей. При обработке 18—20%-ным раствором щелочи целлюлозные волокна набухают, распрямляются, сопутствующие низкомолекулярные соединения разрушаются, в результате этого повышается прочность волокон, увеличивается их блеск, улучшается способность к окрашиванию и т. п. Подобная обработка щелочью используется при отделке хлопчатобумажных тканей и лежит в основе операции мерсеризации.

2 Ствоение и свойства волокон животного происх-я

Волокна и нити жив происх сост из белков- кератин (шерсть) фиброин, серицин (шёлк) Макромолекулы имеют форму а-спирали(альфа), кот закреплена с помощью водородн связей.

Шерсть. Шерстью называют волосяной покров различных животных: овец, коз, верблюдов и др. Наиболее широкое применение в производстве текстильных материалов имеет шерсть овец.

Основным веществом волокна шерсти, является кератин.Волокно шерсти состоит из трех слоев: чешуйчатого, коркового и сердцевинного. Чешуйчатый слой представляет собой наружный слой волокна и играет защитную роль. Он состоит из отдельных чешуек, представляющих собой пластинки, плотно прилегающие друг к другу. Корковый слой образует основной слой волокна, который состоит из веретенообразных клеток.

В середине волокна имеется сердцевина, пластинчатые клетки которой расположены перпендикулярно клеткам коркового слоя. Сердцевина повышает толщину и жесткость волокна.

По характеру строения шерсть подразделяют на четыре типа: пух, переходный волос, ость, мертвый волос .

Пух — тонкие, короткие, сильно извитые волокна, состоящие из чешуйчатого и коркового слоев. Диаметр пуховых волокон равен 14—25 мк.

Переходный волос — более толстое (диаметр 25— 35 мк), грубое волокно, имеющее все три слоя, однако сердцевинный слой развит слабо.

Ость — еще более толстое, жесткое волокно со значительным сердцевинным слоем, имеет поперечник 35—50 мк.

Мертвый волос — толстое, грубое, малопрочное волокно, весь поперечник которого практически занят сердцевиной, диаметр волокна более 50 мк.

Овечью шерсть подразделяют на однородную и неоднородную. Однородная шерсть содержит волокна одного типа. В зависимости от тонины волокон она бывает: тонкая, состоящая из тонких (14—25 мк), извитых, равномерных по толщине и длине пуховых волокон; полутонкая, включающая более толстые пуховые и переходные волокна со средним поперечником 25—31 мк; полугрубая, имеющая в своем составе пуховые и переходные волокна с поперечником 31—40 мк.

Неоднородная шерсть состоит из пуховых, переходных, остевых и мертвых волокон и подразделяется на полу грубую, имеющую пуховые, переходные волокна и некоторое количество остевых волос, и грубую, являющуюся смесью всех типов волокон.

Шелк. Шелковое волокно — продукт выделения гусениц тутового и дубового шелкопрядов, однако последние дают жесткие, грубые волокна низкого качества, поэтому в основном используют шелк тутового шелкопряда.

Осн состав шёлка— фиброин и шелковый клей — серицина.

Коконная нить шелка представляет собой две элементарные шелковины, склеенные вместе серицином. Поперечное сечение элементарной нити напоминает форму треугольника с закругленными углами или овала и имеет размеры 10—12 мк.

Основные свойства белковых волокон.

Шерстяное волокно обладает сравнительно небольшой прочностью и значительным разрывным удлинением, которое связано со спиралеобразной формой макромолекул. Прочность шелка несколько выше, чем прочность шерсти, что связано с меньшей разветвленностью и большей упаковкой макромолекул в его структуре. Белковые волокна обладают способностью лучше впитывать влагу, чем целлюлозные; при этом снижается их прочность и значительно повышается растяжимость, особенно шерстяного волокна. Белковые волокна выдерживают нагрев без ухудшения свойств до температуры ПО (шелк) и 130°С (шерсть). Интенсивное ухудшение свойств и разрушение волокон наступает при температуре свыше 170° С.

При действии светопогоды ухудшаются мех св-ва волокон.

Неустойчивы к воздействию щелочей,но выдерживают действие слабых к-т.

3 строение, св-ва и применение искусственных волокон и нитей

Гидратцеллюлозные волокна. Сырьё-природная целлюлоза.

Вискозные волокна. Сырьем для производства вискозного волокна служит природная целлюлоза, получаемая из древесины ели, сосны, пихты, бука.

По своему строению вискозное волокно в поперечном направлении неравномерно: наружная оболочка имеет большую плотность и лучшую ориентацию пачек макромолекул, чем внутренняя область, где макромолекулы располагаются беспорядочно.

Обычные вискозные волокна обладают рядом положительных свойств : хорошей гигроскопичностью, светостойкостью, мягкостью, растяжимостью, устойчивостью к истиранию. Однако им свойствен и ряд недостатков. При увлажнении волокна сильно набухают, что приводит к повышенной усадке материалов, и значительно теряют прочность (до 50%). Поэтому проводится большая работа по улучшению свойств вискозных волокон.

Высокопрочное вискозное волокно является физически (структурно) модифицированным волокном. Высокопрочные штапельные вискозные волокна по многим своим свойствам (прочности, гигроскопичности, удлинению, светостойкости) приближаются к хлопковому волокну. Потеря прочности их в мокром состоянии ниже, чем у обычных вискозных волокон (20—25%), значительно выше устойчивость к истиранию (в 8—10 раз

Полинозное волокно представляет собой структурно модифицированное вискозное волокно. По своей надмолекулярной структуре полинозные волокна близки к хлопковым. полинозные волокна значительно прочнее вискозных, разрывное напряжение их достигает 1300 МПа. При увлажнении они набухают меньше и мало изменяют свои механические свойства. Полинозное волокно тонкое, имеет поперечник круглой формы.

М т и л о н — химически модифицированное вискозное волокноОно отличается от вискозного волокна повышенной устойчивостью к действию микроорганизмов, светостойкостью и устойчивостью к истиранию. Специфическая особенность мтилона — шерстоподобность по внешнему виду и на ощупь, что определило его назначение как заменителя шерсти при производстве ковров.

Ацетатные и триацетатные волокна. Основным сырьем для получения ацетатных и триацетатных волокон служит хлопковая целлюлоза. триацетат целлюлозы — исходный продукт для получения триацетатных волокон.

Так как ацетатные и триацетатные волокна представляют собой уксуснокислый эфир целлюлозы, Прежде всего они обладают сравнительно низким гигроскопическими свойствами, хотя наличие некоторого количества гидроксильных групп в ацетатных волокнах обусловливает большую гигроскопичность их, чем триацетатных волокон. Влияние влаги на их свойства небольшое. Триацетатные волокна обладают высокой упругостью, способностью устойчиво сохранять форму изделий, не усаживаться при влажной и тепловой обработке. Ацетатные и триацетатные волокна характеризуются высокой устойчивостью к действию микроорганизмов, светостойкостью и хорошими диэлектрическими свойствами, при нагревании способны размягчаться.

Белковые волокна. Основным сырьем для производства белковых искусственных волокон служат молоко (творог), белки арахиса, сои, кукурузы и др.

По некоторым свойствам белковые волокна (казеиновое, зеи-новое) близки к натуральной шерсти. На ощупь они мягкие, теплые, хорошие теплоизоляторы. По показателям растяжимости и гигроскопичности белковые волокна приближаются к шерсти. Однако прочность их невелика и значительно снижается в мокром состоянии. Термостойкость этих волокон небольшая.

Белковые волокна используются в основном в смеси с шерстью. Их производство ограничено, что связано как с низкими механическими свойствами, так и с тем, что сырьем для их изготовления являются ценные пищевые продукты.

4 строение, св-ва и применение синтетических волокон.

Гетероцепные-сост из полимеров,в основной цепи которых кроме атомов углерода содерж др элементы

Карбоцепные-сост из полимеров,в осн цепи которых содержатся только атомы углерода

Гетероцепные:

Полиамидные волокна. Сырьем для производства капрона служит капролактам, который получают на химических заводах из продуктов переработки нефти и угля

Это капрон,анид и энант .

Полиамидные волокна характеризуются высокой прочностью (разрывное напряжение 400—500 МПа), которую можно еще повысить при дополнительном вытягивании, с повышением прочности снижаются показатели гибкости, увеличивается жесткость, уменьшается влагопоглощение и способность окрашиваться. Прочность полиамидных волокон уменьшается во влажном состоянии незначительно, примерно на 10—13%.Высокая эластичность волокон обеспечивает их значительную устойчивость к многократным деформациям. Особенность полиамидных волокон — их высокая устойчивость к истиранию, по показателям которой они превосходят все существующие волокна. К недостаткам полиамидных волокон следует отнести их низкую гигроскопичность (3,5—5%), что значительно снижает гигиенические свойства материалов, изготовленных из этих волокон. Полиамидные волокна обладают невысокой теплостойкостью: уже при нагревании до температуры 160° С прочность снижается на 40—50%, низкая светостойкость полиамидных волокон.

Полиэфирные волокна. Для изготовления полиэфирного волокна лавсан используется полиэтилентерефталат

Подобно полиамидным волокнам лавсан обладает высокой прочностью. Лавсановое волокно высокоэластично. При растяжении на 5— 7% деформация его полностью обратима. Поэтому материалы из лавсановых волокон малосминаемы. По устойчивости к истиранию полиэфирные волокна уступают только полиамидным, но они несравненно более устойчивы к действию светопогоды, обладают высокой устойчивостью к кислотам, окислителям и т. п., разрушаются в горячих щелочных растворах.Полиэфирные волокна обладают высокой термостойкостью, превосходя по этому показателю все природные волокна и большинство химических волокон.

Полиэфирные волокна имеют очень низкую гигроскопичность, поэтому во влажных условиях их механические свойства (прочность, растяжимость, сминаемость, устойчивость к многократным деформациям) практически не меняются. С этим же связана высокая формоустойчивость материалов из лавсана во влажном состоянии.

Полиуретановые волокна. Спандекс.

Отличительная особенность полиуретановых волокон — их высокая эластичность: разрывное удлинение может достигать 800%. Полиуретановые волокна обладают достаточной устойчивостью к светопогоде и химическим реагентам, однако прочность их сравнительно невелика. При нагревании до температуры 150° С начинается термическая деструкция, волокна желтеют, повышается их жесткость.

Полиуретановые волокна используют при изготовлении тканей и трикотажа для спортивных, корсажных, лечебных эластичных изделии

Карбоцепные

Полиакрилонитрильные волокна. Полиакрилонитрильные волокна (нитрон) получают из полнакрилонитрила. Полиакрилонитрильные волокна обладают достаточно высокой прочностью (разрывное напряжение 250—400 МПа), и сравнительно большой растяжимостью (22—35%). Благодаря низкой гигроскопичности эти свойства во влажном состоянии не изменяются. Нитроновые волокна имеют максимальную светостойкость. эти волокна характеризуются также высокой термостойкостью; в процессе длительного выдерживания при температуре 120— 130° С они практически не изменяют своих свойств.К недостаткам полиакрилонитрильных волокон следует отнести их низкую гигроскопичность, сравнительно большую жесткость и малую устойчивость к истиранию.Нитроновые волокна имеют шерстоподобный вид, низкую теплопроводность, показатели которой близки к теплопроводности шерсти. Они обладают инертностью к загрязнителям, поэтому изделия из них легко очищаются. Используются нитроновые волокна главным образом как заменители шерсти при производстве ковров, искусственного меха, как теплоизоляционный материал и добавка к шерстяным волокнам.

Поливинилхлоридные волокна. Хлорин имеет разрывное напряжение около 200 МПа при разрывном удлинении 30—40%. Отличительной особенностью хлорина является его инертность ко многим химическим реагентам, Волокно способно при трении накапливать статическое электричество, что используется в лечебном белье. Широкое использование хлорина ограничено его низкой термостойкостью: при нагревании до температуры 90—100° С волокно начинает деформироваться; поэтому изделия из него могут применяться при температуре не выше 70° С. Используют хлорин в материалах для спецодежды, лечебного белья, специального технического назначения.

Поливинилспиртовые волокна. - Исходным полимером для получения поливинилепиртовых волокон (винол) служит виннлацетат.

Поливинилспиртовые волокна обладают многими положительными свойствами: прочностью, высокой устойчивостью к истиранию, светопогоде, химическим реагентам, многократным деформациям. Они достаточно эластичны, характеризуются высокой теплостойкостью. Температура размягчения и начала разложения волокон равна 220° С . По показателям гигроскопичности поливинилспиртовые волокна приближаются к хлопковым. Эти волокна хорошо окрашиваются красителями для целлюлозных волокон. Применяются в смеси с хлопком, шерстью для выработки тканей, трикотажа, ковров и т. д.

Полиолефиновые волокна. Полиолефиповые волокна получают из полиэтилена

Полипропиленовые и полиэтиленовые волокна обладают достаточно высокими прочностью и удлинением при разрыве. Полиолефиновые волокна характеризуются высокой устойчивостью к действию кислот, щелочей.Теплостойкость полиолефиновых волокон небольшая. При температуре 80°С полиэтиленовое волокно теряет около 80% первоначальной прочности. Гигроскопичность волокон почти равна нулю, поэтому окрашивание их возможно только введением пигмента в полимер. С низкой гигроскопичностью связана и значительная электризуемость этих волокон. Полиолефиновые волокна используются главным образом для технических целей, а также в смеси с гидрофильными волокнами (хлопок, шерсть, вискоза и др.) для выработки материалов для верхней одежды, обуви, декоративных тканей.

5 осовные этапы получения хим волокон и нитей, способы формирования.

Основные этапы получения химических волокон.

Прототипом процесса получения химических волокон послужило образование шелкопрядом нити при завивке кокона. современные способы формования волокон заключаются в продавливании исходных полимеров (растворов или расплавов) через тончайшие отверстия фильеры.

общая схема их производства состоит из следующих основных этапов.

Получение и предварительная обработка сырья. Сырье для искусственных волокон получают путем выделения из веществ, образующихся в природе: древесины, семян, молока и т. п. Предварительная обработка сырья состоит в его очистке или химическом превращении в новые полимерные соединения.

Сырье для синтетических волокон получают путем синтеза полимеров из простых веществ. Предварительная обработка этого вида сырья отсутствует.

Приготовление прядильного раствора или расплава. При изготовлении химических волокон необходимо из твердого исходного полимера получить длинные тонкие текстильные нити или волокна с продольной ориентацией макромолекул. Для этого следует перевести полимер в жидкое (растворение) или размягченное (расплавление) состояние, при котором нарушается межмолекулярное взаимодействие, увеличивается расстояние между макромолекулами и появляется возможность их свободного перемещения относительно друг друга. Растворы используются при получении искусственных и некоторых видов синтетических волокон (полиакрилонитрильных, поливинилспирто-вых, поливинилхлоридных). Из расплавов получают гетероцепные (полиамидные, полиэфирные) и некоторые карбоцепные (полиолефиновые) волокна.

Прядильный раствор или расплав приготовляют в несколько стадий. Смешивание полимеров из различных партий выполняют для повышения однородности растворов или расплавов.

Фильтрация необходима для удаления из раствора или расплава механических примесей, нерастворившнхся частиц полимера.

Обезвоздушиванне заключается в удалении из раствора пузырьков воздуха, которые препятствуют образованию волокна.

Формование волокон или нитей состоит в дозированном продавливании прядильного раствора или расплава через отверстия фильеры, затвердевании вытекающих струек и наматывании полученных нитей на приемные устройства. Формование струек в элементарные нити осуществляется различными способами: из расплава, из раствора сухим и мокрым способами и др.При формовании из расплава струйки нитей , вытекающие из фильеры , охлаждаются в обдувочной шахте струей воздуха или инертного газа. При формовании из раствора сухим способом струйки полимера обрабатываются струей горячего воздуха, в результате чего происходит испарение растворителя и затвердевание полимера.При формовании из раствора мокрым способом струйки нитей из фильеры поступают в раствор осадительной ванны, где происходят физико-химические процессы выделения полимера из раствора.

Процесс формования — один из важнейших этапов производства текстильных нитей, так как на этом этапе происходит образование структурных элементов (пачки, фибриллы) из макромолекул, создается первичная структура волокна. В растворе или расплаве длинные макромолекулы полимера имеют сильно изогнутую форму. Так как при формовании степень вытягивания нити невелика, то образовавшиеся структурные элементы расположены в волокне беспорядочно, имеют малую степень распрямленности и ориентации макромолекул вдоль его оси. Поэтому возникает необходимость в последующей перестройке первичной структуры волокна.

При формовании химические волокна получают в виде комплексных нитей, состоящих из нескольких длинных элементарных волокон, и в виде штапельных волокон — отрезков нити небольшой длины.

6 классификация текстильных нитей и пряжи

ДЕВОЧКИ ЛЕКЦИЯ ВИДЫ ТЕКСТИЛЬНЫХ НИТЕЙ,НЕ БУДУ ПЕРЕПЕЧАТЫВАТЬ,ТАМ ВСЁ ЕСТЬ.

По структуре. Структура текстильных нитей определяется формой и размерами элементов, составляющих нити, взаимным их расположением и связями между ними. Нити по структуре делятся на два типа: первичные, получаемые сразу, непосредственно после их изготовления, и вторичные - получаемые из первичных нитей путем дальнейшей переработки с целью изменения их внешнего вида и свойств.

Первичные нити делятся на следующие классы:

- Элементарные нити, т.е. одиночные, не делящиеся без разрушения в продольном направлении. - Комплексные нити, состоят из нескольких продольных элементарных нитей, соединеных между собой скручиванием или (значительно реже) склеиванием.

- Пряжа - текстильная нить, состоящая из продольно и последовательно соединенных, сравнительно коротких элементарных волокон посредством скручивания.

Различают пряжу:

а) простую, т.е. имеющую одинаковую структуру по длине;

б) фасснную, т.е. имеющую различные местные эффекты, полученные в процессе прядения за счет вплетения в пряжу комочков волокон (иногда другого вида или цвета), за счет создания периодически повторяющихся заметных утонений или утолщений и др.

в) текстурированную, отличающуюся рядом свойств от простой. Текстурированную пряжу вырабатывают из смеси синтетических разноусадочных волокон.

Армированная нить - представляет собой стержневую нить, обвитую по всей длин разного вида волокнами или нитями, придающими ей определенные свойства и внешний вид.

Вторичные нити делятся на крученые и текстурированные. Крученные нити состоят из нескольких продольно сложенных вместе первичных комплексных нитей, пряж, или тех и других соединенных в одну нить путем скручивания.

Крученая пряжа- бывает однокруточная, полученная скручиванием двух или трех и более пряж с одинаковой длиной, и многокруточная, полученная в результате двух или более, следующих друг- за другом, процессов скручивания.

В свою очередь, крученая пряжа может вырабатываться как:

а) простая крученая пряжа, когда отдельные складываемые нити, подаваемые с одинаковым натяжением, образуют однородную структуру крученой нити по всей ее длине;

б) фасонная, когда имеется стержневая нить, обвиваемая нагонной (или эффектной) нитью, имеющий большую длину, чем стержневая. Последняя образует на пряже узелки, спирали, рыхлые, неравномерно удлиненные узелки на равных расстояниях (пряжа типа эпонж), кольцеобразные петли (петлистая пряжа) и др.;

в) армированная пряжа. В ней сердечником является одиночная пряжа, крученная пряжа или различного вида нити (металлические, химические). Сердечник обволакивается волокнами хлопка,шерсти, льна или химическими волокнами, прочно осединенными с сердечникам за счет скручивания.

Крученые комплексные нити делятся на: однокруточные, двух и многокруточные. Они вырабатываются в виде простых комплексных крученых нитей и нитей фасонной крутки с различными внешними эфектами.

Текстурированные нити получают на базе химических комплексных нитей и они обладают большой извитостью, рыхлостью, придающие им высокую пористость и упругость. В зависимости от способа получения текстурированные нити отличаются между собой по способности деформироваться и характеру извитости.

По способности деформироваться их можно разделить на:

а) сильнорастяжимые (с удлинением за счет извитости 100% и более, до 200-300%);

б) повышенной растяжимости (с удлинением за счет извитости до 100%о);

в) обычной растяжимости' (с удлинением за счет извитости до 30%).

7 производство пряжи. Сравн. Хар ка систем прядения и св-в пряжи разных систем прядения.

ЛЕКЦИЯ ОСНОВЫ ПРОЦЕССА ПРЯДЕНИЯ

Пряжа. Она образуется из волокнистой массы в процессе прядения. Существуют три системы прядения: кардная, гребенная и аппаратная.

Кардная система прядения наиболее распространенная, по ней перерабатывается весь средневолокнистый хлопок и штапельные волокна (в основном вискозные) длиной до 40 мм.

Поступающий на прядильную фабрику в кипах хлопок по- дается на разрыхлительно-трепальный агрегат, где пласты хлопка разрыхляются, очищаются от примесей и вновь спрессовываются в виде слоя, называемого холстом. На кардочесальных машинах клочки хлопка прочесываются, разделяются на отдельные волокна, очищаются от оставшихся после трепания сорных примесей и формируются в жгут, называемый лентой.На ленточных машинах ленты складывают для выравнивания по толщине; одновременно для утонения лент, распрямления и ориентации в них волокон ленты вытягивают.В процессе предпрядения на ровничных машинах ленты значительно утончаются, а волокна еще больше распрямляются и параллелизуются, в результате чего связь между ними уменьшается. Для скрепления волокон ровницу слегка подкручивают.На кольцепрядильных машинах ровница вытягивается до требуемой толщины, скручивается в пряжу и наматывается на патрон в форме початка.

Кардная хлопчатобумажная пряжа с кольцепрядильных машин состоит из относительно распрямленных и ориентированных волокон . Кардная пряжа не всегда достаточно равномерна по толщине; колебания диаметра нити изменяют наклон витков и приводят к неравномерному распределению крутки по длине нити.

Гребенная система прядения применяется при переработке длинноволокнистого хлопка, льна, длинной тонкой, полугрубой и грубой шерсти, а также отходов от шелководства-, кокономотания, шелкокручения и шелкоткацкого производства. Отличается от кардной заменой кардо-чесальной машины на гребне-чесальную, кот удаляет короткие волоски.В процессе гребнечесания из волокнистой массы выделяются короткие волокна и оставшиеся примеси, при этом длинные волокна получают хорошее распрямление и ориентацию. Гребенная пряжа имеет наиболее правильную структуру. Волокна, хорошо прочесанные, равномерно распределенные по длине и поперечному сечению нити, параллелизованные и ориентированные, образуют нить плотную, равномерную по толщине.

Аппаратная система прядения применяется для ко-ротковолокнистого хлопка, шерсти и добавляемых к ним в смеси штапельных волокон, а также отходов прядильного производства и регенерированных волокон (превращенных в волокнистую массу из лоскута). По аппаратной системе прядения волокна проходят наиболее короткий процесс. Чесание осуществляется на двух или трех последовательно соединенных кардочесальных машинах. На последней машине прочес разделяется на полоски, которые скатываются (ссучиваются) в ровницу. С кардочесальных машин ровница непосредственно поступает на прядильные машины.Аппаратная пряжа наименее равномерна по толщине, волокна в ней почти не распрямлены и недостаточно ориентированы. Рыхлая, слабо скрученная аппаратная пряжа придает изделиям из нее хорошие теплозащитные свойства и используется в основном для зимнего ассортимента одежды.

8 геометрические св-ва волокон и нитей. Методы определения.

Геом св-ва это толщина, длина и линейная плотность (при лин плотность вопрос дальше,там подоробнее)

Для изготовления текстильных изделий используются волокна, диаметр поперечного сечения которых колеблется от 2 до 60 мкм. Непосредственное измерение толщины волокон приборами (микрометрами) крайне затруднительно, поэтому основной характеристикой толщины волокон и нитей является линейная плотность Т. Единицей измерения линейной плотности является текс (сокращение от «текстиль»).

Линейная плотность волокна характеризуется массой, приходящейся на единицу длины волокна, и определяется по формуле:

Т= m/Lo, где m - масса, г; Lo ~ длина, км.

Если длина волокон измеряется в метрах, то Т определяют по формуле:

Т= 1000 m/L,

где m - масса, г; L - длина, м.

Толщину волокон определяют по вырезке из пучка или по воздухопроницаемости слоя волокон, для нитей характерными являются:

метод коротких отрезков, при взвешивании нитей длиной 1 метр,

метод пасм, когда взвешиваются нити намотанные на мотовиле с различной большой длиной. Например для хлопчатобумажной пряжи длина пасм равна 100 метров.

Чем меньше линейная плотность, тем тоньше волокно и соответственно меньше его поперечное сечение.

Для оценки толщины волокон ранее пользовались метрическим номером N, м/г, - величиной, обратной линейной плотности.

Соотношение между N и Т выражается следующим образом:

NT= 1000, откуда N= 1000/T; T=1000/N.

Длина волокон измеряется в миллиметрах, сантиметрах, нитей -в метрах и километрах. Наиболее короткие волокна - хлопковый пух и подпушек, длина которых около 20 мм. Коконные шелковые нити имеют длину от 100 до 1500 м. Длина искусственных и синтетических нитей произвольная.

От длины волокон зависят выбор способа прядения, толщина, пушистость и прочность полученной пряжи. Из длинных волокон вырабатывается тонкая и гладкая пряжа, из коротких - более толстая и пушистая.

Самый примитивный, но в то же время довольно распространенный метод измерения длины волокна – это непосредственное измерение линейкой штапеля, вытащенного изклочка хлопка руками. Этот метод измерения длины быстрый, но неточный.Результат зависит от навыков и умения испытателей. Кроме того, длина штапелязависит и от влажности хлопка, так как сухие волокна более извиты и короче,тогда как влажные – всегда прямее и длиннее.

Существует большое разнообразие методов измерения длины волокон

1. Промер отдельных волокон:

промер на линейке или под микроскопом распрямленных волокон

измерение зарисовок нераспрямленных волокон или их проекций на экран.

2. Рассортировка штапеля на группы длин:

рассортировка штапеля вручную

рассортировка штапеля в гребенном поле

рассортировка волокон прибором с выпускными валиками

приготовление и рассортировка штапеля на механических приборах.

3. Измерение длины волокон в нерассортированном штапеле:

для штапеля с двумя ровными концами

на фотоэлементом приборе.

4. Определение длины волокон в потоке; очесыванием зажатой части продукта.

9 методы опред-я лин плотности и показателей структуры нитей.

Это наша лаба № 2 либо страницы в пратикуме 36-39

Линейная плотность, текс, текстильных нитей, как и волокон, определяется по формуле

Различают линейную плотность: фактическую, поминальную, номинально-расчетную и нормальную.

Фактическую линейную плотность нитей 7ф находят путем их взвешивания и вычисляют по формуле

![]()

где Em — сумма масс отрезков нити, г; / — длина отрезка нити, м; п — число отрезков; 1000 — коэффициент для перевода метров в километры. Линейная плотность нити, запроектированной к выработке, называется номинальной. По номинальной линейной плотности нити Ти рассчитывают массу материала. Отклонение фактической линейной плотности нити от номинальной, %, определяют по формуле

![]()

В прейскурантах на ткани, некоторых государственных стандартах и других документах сохранилось обозначение характеристик тонины нитей через номер метрический N, м/г,— величину, обратную линейной плотности.

7ЛГ = 1000.

Для ряда расчетов иногда необходимо знать диаметр нити. Зная линейную плотность нити (или ее номер), можно подсчитать диаметр нити по формуле

![]()

10. хар-ки скрученности нитей и их влияние на св-ва и применение

Лаб раб №2

Так как при скручивании составляющие нити располагаются спиральными витками, происходит укрутка, т. е. укорачивание длины исходной нити. Величина у крутки U, %, определяется по формуле

![]()

В результате укрутки линейная плотность нити возрастает. С учетом укрутки линейная плотность нити называется нормальной.

Крутка нитей определяется числом кручений (витков) периферийного слоя нити, приходящихся на единицу ее длины. При скручивании волокна или нити располагаются по винтовым линиям с заданным углом кручения. Чем больше угол кручения р, тем сильнее скручена нить. При одинаковом угле р число кручений на единицу длины толстой нити меньше, чем тонкой.

Степень скрученности нитей разной линейной плостности Охарактеризуется коэффициентом крутки. Коэффициент крутки подсчитывается по формуле

![]()

где К— число кручений на 1 м нити.

При постоянной объемной массе коэффициент крутки а пропорционален тангенсу угла кручения р.

Угол кручения р является универсальной характеристикой скрученности нитей любой линейной плотности Т и объемной массы 6ц. Число кручений К определяется по формуле

![]()

Коэффициенты крутки пряжи и комплексных нитей

В зависимости от назначения пряжи и комплексных нитей, а также свойств формирующих их волокон величина коэффициента крутки меняется.При пологой крутке пряжа получается менее прочной, но более мягкой, при высокой крутке — плотной и более жесткой. Под действием радиальных давлений, возникающих в процессе скручивания, волокна сжимаются плотнее, диаметр нити уменьшается, трение между волокнами растет, увеличивается длина.

11 классификация, строение и св-ва швейных ниток.

Последняя наша лекция

Для придания швейным ниткам необходимой прочности и уравновешенности пряжу или комплексные нити, из которых их изготовляют, подвергают крутке. Для получения наиболее распространенных в промышленности швейных ниток в 3 сложения исходные нити из натурального и химического сырья тростят в 3 конца, а затем скручивают. Полученные швейные нитки называют однокруточными. Хлопчатобумажные швейные нитки, от которых требуется повышенная прочность, сначала скручивают по две или три, а затем подвергают окончательной крутке. Такие нитки называют двухкруточными.

Вторичная крутка способствует дополнительному закреплению волокон в нитках, благодаря чему они приобретают большую прочность.

Величина окончательной крутки при выработке швейной нитки влияет на прочность закрепления волокон в структуре нитки и, следовательно, на ее прочность, поэтому швейные нитки вырабатывают с окончательным коэффициентом крутки cio = 56—58 (а0. i = 180—220).

Значительное влияние на структуру швейных ниток оказывает соотношение направлений прядильной и окончательной круток. Для получения уравновешенных по крутке ниток должны быть правильно подобраны величины прядильной и окончательной круток и их направления, т. е. соотношения S/Z и Z/S. Так как в процессе образования стежка преимущество имеет крутка Z, то для однокруточной пряжи предпочтительно соотношение S/Z.

Характеристики толщины швейных ниток не унифицированы. Хлопчатобумажные швейные нитки характеризуются условной величиной, называемой торговым номером (№т). Толщина льняных швейных ниток, ниток из натурального шелка и вискозных комплексных ниток характеризуется метрическим номером (№), а толщина синтетических швейных ниток всех видов — линейной плотностью (7), выраженной в тексах. Хлопчатобумажные швейные нитки выпускаются торговых номеров 10, 20, 30, 40, 50, 60 и 80. Фактическая толщина ниток одного и того же торгового номера в 3 и 6 сложений неодинакова. №т 10 соответствует № 10 (100 текс) для ниток как в 3 сложения, так и в 6. По мере утонения ниток расхождение между торговым и метрическим номерами все увеличивается. Например, №т 40 ниток в 3 сложения соответствует № 19 — 22 (53 — 45 текс), а ниток в 6 сложений —№ 18 — 21 (56 — 48 текс); №т 80 ниток в 3 сложения соответствует № 40 — 50 (25 — 20 текс), а ниток в 6 сложений — № 28 — 30 (41,7 — 33,3 текс).

Швейный натуральный шелк выпускается метрических номеров 13, 18, 33, 65 и 75, вискозные нитки — 45, 60, 75, и 90.

Прочность. Это свойство для швейных ниток является одним из самых важных. На прочность ниток влияет их волокнистый состав, структура и толщина. Наибольшей прочностьюобладают полинозные и полиамидные комплексные швейные нитки, несколько меньше прочность лавсановых ниток и ниток из натурального шелка.

Устойчивость к истиранию. Вследствие трения, испытываемого швейными нитками на машине, их прочность уменьшается. Чем глаже поверхность швейной нитки, чем меньше потери ее прочности при пошиве изделий. Например, в процессе обработки изделий на машине капроновые нитки теряют 18% своей прочности, лавсановые — 19%, натуральный шелк — 26%, хлопчатобумажные матовые швейные нитки — 38%, хлопчатобумажные мерсеризованные — 35%.

С повышением температуры истирающей поверхности устойчивость швейных ниток к истиранию уменьшается.

Термостойкость. Это свойство ниток при современных скоростях швейных машин имеет большое значение. Наибольшей термостойкостью обладают хлопчатобумажные швейные нитки. Критическая температура, которую хлопчатобумажные нитки выдерживают длительное время, не разрушаясь, равна 400° С. Критическая температура полинозных швейных ниток составляет

Прочность ниток в швах уменьшается вследствие многократных стирок изделий. Так, 30—350° С, капроновых и лавсановых 250- 270° С, каркасных с лавсановым сердечником и хлопчатобумажной оплеткой — 290—300° С. Прочность ниток из волокон всех видов с повышением температуры уменьшается.

С увеличением толщины ниток их термостойкость несколько увеличивается вследствие меньшего нагревания внутренних слоев нитки.

Усадка. При смачивании и стирке усадка хлопчатобумажных швейных ниток составляет 3— 12%. усадка полиэфирных ниток при кипячении меньше усадки хлопчатобумажных в 30 раз, полиамидных в 3 раза, каркасных ниток с лавсановым сердечником и хлопковой или полинозной оплеткой в 2—10 раз. При тех же условиях усадка ниток из лавсановой штапельной пряжи составляет лишь 0,2%.

12 подготовка нитей к ткачеству и цель этой подготовки

Порядок подготовки основных и уточных нитей к ткачеству различен.

Цель перематывания основных нитей—увеличение их длины, для чего нити с нескольких паковок последовательно перематывают в одну бобину, а их концы связывают между собой. При этом нити очищают от пуха и сора, непригодные нити обрывают и удаляют.

Цель снования — получение основы, т. е. ряда параллельно расположенных нитей равной длины, навитых с одинаковым натяжением на общую паковку. Для получения основы бобины располагают на специальной раме — шпулярнике, и нити с них навивают на сновальный валик (партионные сновальные машины). Для основ с очень большим количеством нитей или основ из разноцветных нитей используются ленточные сновальные машины, на которых отдельные части основы (ленты) последовательно одна рядом с другой навиваются на барабан.

Цель шлихтования — уменьшение обрывности нитей основы на ткацком станке. Шлихта представляет собой клеящее вещество, покрывающее нити после высушивания гладкой эластичной пленкой, предохраняющей их от трения об органы ткацкого станка. Проникая внутрь нити, шлихта склеивает волокна между собой, повышая прочность и устойчивость нитей к переменным нагрузкам, испытываемым ими в процессе ткачества. Шлихтованию обычно подвергается однониточная пряжа. Крученая же пряжа, а также шерстяная аппаратная пряжа и синтетические нити не шлихтуются, а подвергаются процессу

перегонки для соединения нитей основы с нескольких сновальных валиков на общем навое.

Проборка или привязывание завершает операции подготовки основы к ткачеству. Для образования ткани на ткацком станке нити основы должны быть продеты в галева ремизок, между зубьями берда и в ламели. Проборка нитей может осуществляться ручным или механическим способом. Нити привязывают с помощью стационарных или чаще передвижных узловязальных машин непосредственно на ткацком станке.

Цель подготовительных операций — создание паковок нитей основы и утка, пригодных для работы на ткацком станке.

13 получение ткани на ткацком станке

У нас так же прям назывался один конспект, не вижу смысла его перепечатывать, это в общем ТЕТРАДКА либо это стр 68-69 в учебнике

14 основные хар ки структуры тканей и методы их опред-я.( наитупейший вопрос, дальше про всё ещё миллиард раз будет расписано)

Курсаач 3.1

Осн хар-ки структуры тканей- это поверхн плотность , ширина, число нитей на 10 см, линейная плотность, волокнистый состав, вид отделки, переплентение

Поверхностная плотность - показатель, характеризующий массу единицы площади г/м2. Это стандартная характеристика ткани, показатели которой строго регламентированы в нормативно-технических документах на материалы.

Поверхностная плотность Ps г/м2 рассчитывается по формуле

Ps=m*104(l3b),

где l- длина образца, мм

b- ширина образца, мм

Фактическую поверхностную плотность определяют взвешиванием пробы материалов размером 100х100 мм и пересчётом на м2.

Ширина материала при изготовлении одежды имеет большое значение. Промышленность вырабатывает ткани, трикотажные и нетканые полотна шириной 60-250 см. При раскрое деталей швейных изделий различных видов не все ширины обеспечивают получение милимальных межлекальных отходов, т. Е. не все ширины являются рациональными.

Число нитей, приходящихся на единицу длины ткани, называют плотностью ткани. Ее определяют по двум направлениям - по основе и утку. Плотность ткани характеризует частоту расположения нитей в ткани по основе По и по утку Пу на 100 мм

Линейной плотностью нитей (Т) называют массу единицы длины нити

T= m/l , [текс],

где m- масса нити(волокна, нитки, пряжи), гр

l- длина нити, км.

Линейная плотность, хоть и условно, является характеристикой толщины нитей.

Определение волокнистого состава тканей имеет первостепенное значение. Он должен учитываться при моделировании, конструировании, раскрое и шитье. От волокнистого состава тканей зависят их внешний вид, упругость, осыпаемость, растяжимость, способность сутюживаться и оттягиваться, выбор режима влажно-тепловой обработки.

Для изготовления одежды используют ткани, выработанные из натурального (шерсть, шелк, хлопок, лен), искусственного (вискозное, полинозное, ацетатное, медно-аммиачное и т.д.), синтетического (лавсан, капрон, нитрон, полиакрил и др.) сырья и из смеси указанных компонентов.

В зависимости от волокнистого состава ткани делятся на однородные, смешанные и неоднородные. /9/

Однородными называют ткани, в состав которых входит один вид волокон или нитей (например, ткани, в состав которых входят только волокна льна или только вискозные волокна). Однородные ткани бывают хлопчатобумажные, чистольняные, чистошерстяные и т.д. Ткани считают однородными, если в их состав кроме одного основного вида входит до 10% волокон других видов. Например, чистошерстяными считают ткани, с составе которых содержится 90% шерсти и 10% лавсана.

Смешанными называются ткани, имеющие в составе основы и утка различные волокна, соединенные в процессе прядения. Например, в составе основы и утка присутствуют волокна шерсти, смешанные с нитроном, или волокна льна с лавсаном.

Неоднородными называют ткани, у которых основа и уток состоят из разных видов волокон. Например, основа ткани хлопчатобумажная, а уток льняной. К неоднородным также относят ткани, выработанные из крученых нитей, которые состоят из одиночных нитей разного волокнистого состава. Например, ткань из натурального шелка, скрученного с триацетатной нитью. /10/

Для распознавания текстильных волокон используют ряд методов: органолептический, метод горения, световую микроскопию, микрохимические испытания. Рассмотрим органолептический метод.

Органолептическим называется способ, при котором волокнистый состав тканей устанавливают, пользуясь органами чувств - зрением, обонянием, осязанием. Оценивают внешний вид ткани, сминаемость, характер обрыва пряжи или нити, характер горения нитей основы и утка, запах при горении нитей основы и утка, остаток после сгорания нитей.

Органолептический метод определения волокнистого состава тканей складывается из следующих приемов:

а) анализ ткани по ее внешнему виду;

б) анализ ткани на ощупь;

в) анализ ткани по виду основы и утка, по виду оборванного конца пряжи или нитей, по виду волоконец на оборванном конце пряжи или нитей, по прочности пряжи или нитей в сухом и мокром состоянии;

г) анализ ткани по характеру горения нитей основы и утка. /11/

Отделка ткани – это обязательный этап технологического процесса ее производства. Текстильные материалы непосредственно после изготовления (ткань, снятая с ткацкого станка, трикотажное полотно, снятое с вязальной машины) содержит различные примеси и загрязнения, их структура и внешний вид не соответствуют предъявляемым к ним требованиям. Они имеют ворсистую поверхность, плохо смачиваются водой. Такие материалы называют суровыми, они не пригодны для изготовления одежды и нуждаются в отделке. При отделке текстильный материал приобретает требуемую структуру и внешний вид, соответствующий его назначению. Так, в процессе химической обработки из тканей удаляются различные природные вещества и примеси, а также и вещества, внесенные в процессе производства пряжи и тканей (крахмал, клей, глицерин, жиры, серицин и др. ). В результате этих операций тканям придается определенная белизна, блеск, окраска; улучшается ряд свойств тканей (гигроскопичность, несминаемость, мягкость, драпируемость, прочность и т. д. ).

Технология отделки текстильных материалов слагается из многочисленных химических и физико-механических обработок. В зависимости от природы волокнистого сырья, вида материала и его назначения характер и условия обработки при отделке могут меняться. Однако общая схема технологического процесса отделки различных текстильных материалов в основном одинакова и состоит из четырёх переходов: подготовка материала к крашению и печатанию, крашение, печатание, заключительная отделка.

Переплетение – это порядок взаимного перекрытия нитей основы нитями утка. С помощью переплетений в ткацком производстве соединяют нити основы и утка, чтобы получить тканое полотно – ткань. Это достигается благодаря соединению нитей основы и утка между собой. Основой называют нити, натянутые вдоль всего будущего полотнища по вертикали, утком – нити натянутые поперек, по горизонтали. Способ соединения этих нитей определяет тип переплетения. Различают: основное перекрытие, когда на лицевой стороне ткани нить основы расположена поверх нити утка, и уточное перекрытие, когда нить утка находится над нитью основы. Рапорт переплетения - это наименьшее число нитей основы и нитей утка, образующих законченный рисунок переплетения.

Для проведения анализа переплетения вырезают элементарные пробы в виде квадрата со стороной 50 мм. Укладываю их на толе лицевой стороной вверх с продольным расположение основы. Переплетение рассматривают оптических увеличительных средств: текстильной лупы, проектора или бинокулярного микроскопа с увеличением в 3-10 раз.

15 Главные ткацкие переплетения и их свойства Переплетением ткани называется последовательность, в которой нити основы и утка перекрывают одна другую, располагаясь то с лицевой, то с изнаночной стороны ткани. Переплетения нитей придают ткани различный внешний вид и свойства. Графическое изображение переплетения нитей ткани называется рисунком переплетения. каждая клетка представляет собой пересечение основной нити с уточной. Если, -сверху лежит основная нить(основное перекрытие), клетку закрашивают; при уточном-незакрашенной (рис. 1.21). Число нитей, образующих законченный рисунок переплетения -раппорт переплетения. Простые (главные) переплетения, придающие тканям гладкую однородную поверхность Отличительная особенность: раппорт по основе всегда равен раппорту по утку; каждая основная нить переплетается с каждой уточной нитью в раппорте только один раз. В пределах одного раппорта каждая нить имеет два поля связи, переходя один раз с изнаночной на лицевую сторону ткани и один раз с лицевой на изнаночную сторону. Поэтому число полей связи в раппорте простого переплетения равно удвоенному числу нитей раппорта, т. е. 2R. К простым: полотняное, саржевое и атласное (сатиновое)- Полотняное переплетение(У2 = х, самый маленький раппорт: R0 = 2 и Ry = 2, Общее число перекрытий раппорта R0Ry = 2-2 = 4). Каждая основная нить переплетается с каждой уточной через одну нить-обеспечивает наибольшую слитность структуры ткани и при прочих равных условиях наибольшую ее прочность и жесткость.Ткани полотняного переплетения — двусторонние, с однообразной гладкой поверхностью на лицевой и на изнаночной сторонах. При значительной разнице в толщине основных и уточных нитей на ткани полотняного переплетения образуются продольные или поперечные рубчики, создающие репсовый эффект. Тонкие нити изгибаются вокруг толстых и закрывают их. Вследствие этого толстые нити остаются внутри ткани, а тонкие — на поверхности. При такой структуре поверхность может быть образована из одной системы нитей.Полотняное переплетение — самое распространенное. Вырабатываются хлопчатобумажные ткани — ситцы, бязи, бельевые и многие платьевые ткани, большая часть льняных тканей— полотно, парусина, бортовая ткань, многие ткани из натураль-ного шелка и химических волокон. Реже при выработке шерстяных тканей. Саржевое переплетение образует на ткани косые диагональные полоски(Ur—x). Так как угловой коэффициент переплетения равен 1, при каждом последующем прокидывании утка происходит сдвиг ткацкого рисунка на одну нить и поля связи располагаются по диагонали. При этом угол подъема диагонали должен быть равен 45°, но практически он меняется в зависимости от соотношения толщины основных и уточных нитей и плотности их расположения.Направление диагонали рисунка-положительное — вправо и отрицательное — влево. Почти все сейчас-правое.Раппорт саржевого переплетения R^3. Саржевое переплетение (саржу) обозначают дробью, в которой числитель показывает количество основных, а знаменатель количество уточных перекрытий, лежащих при каждом уточном прокидывании в пределах раппорта с лицевой стороны ткани. Так как каждая основная нить только один раз в раппорте выступает на лицевой стороне среди уточных или одна уточная нить только один раз среди основных, в дробном обозначении саржи простого класса всегда в числителе или знаменателе стоит единица.Саржа 1/2, 1/3, 1/4 называется уточной. Таким переплетением вырабатывают ткани, на лицевой поверхности которых хотят выявить уток. Саржа 2/1, 3/1, 4/1 называется основной, так как на ее лицевой стороне преобладает основа.Саржа с небольшим раппортом переплетения имеет мелкий рубчик. Чем меньше раппорт саржевого переплетения, тем чаще поля связи, больше слитность структуры ткани, ее прочность и жесткость. При выработке плотных тканей обычно применяют саржевое переплетение с большим раппортом, образующим крупный рубчик. Атласное (сатиновое) переплетение благодаря редким изгибам основных и уточных нитей придает тканям гладкую блестящую поверхность. Лицевая сторона атласного переплетения состоит из застилов основных нитей. В сатиновом переплетении (уточном атласе)лицевая сторона - из уточных нитей, каждая из которых только один раз в раппорте проходит под основной, выходя на изнанку.(уп = ах, при этом R~^b). Наибольшее распространение-с раппортами, 5, 8 и 10. Величина сдвига не должна быть кратной числу нитей раппорта и иметь с ним общих делителей. Поэтому при раппорте, равном 4 и 6, правильный атлас получить нельзя.Отсчет сдвига перекрытий -по вертикали ВСЕГДА. Благодаря редким полям связи могут вырабатываться с большой плотностью. При этом большая плотность сообщается системе нитей, выступающей на лицевой стороне ткани. Лицевая сторона-плотный ровный застил из длинных перекрытий,блеск. Изнаночная-менее гладкая и не имеет блеска.Ткани устойчивы к трению, хорошо скользят. Более редкого расположения полей связи, чем в предыдущих переплетениях, нити слабее закреплены в общей структуре ткани и осыпаются по краю среза. Особенно-из комплексных химических нитей. Длинные, свободно лежащие перекрытия делают ткань толще.Сатиновым переплетением вырабатывают большую группу хлопчатобумажных тканей(сатины). В шелковой промышленности - атлас. Для шерстяных камвольных тканей атласное переплетение-редко. |

|||||||||||||||||||||||||||||||||||||||||||||

16 Мелкоузорчатые ткатцие переплетения мелкоузорчатые переплетения с узорами из мелких фигур, образованных видоизменением, усложнением и комбинированием гладких переплетений;Подразделяются на два подкласса: производные простых переплетений и комбинированные переплетения.

|

|||||||||||||||||||||||||||||||||||||||||||||

17 Сложные ткацкие переплетения и их применение сложные переплетения, полученные из нескольких систем основных и уточных нитей, которые в процессе формирования ткани образуют несколько слоев, располагающихся один над другим.

|

|||||||||||||||||||||||||||||||||||||||||||||

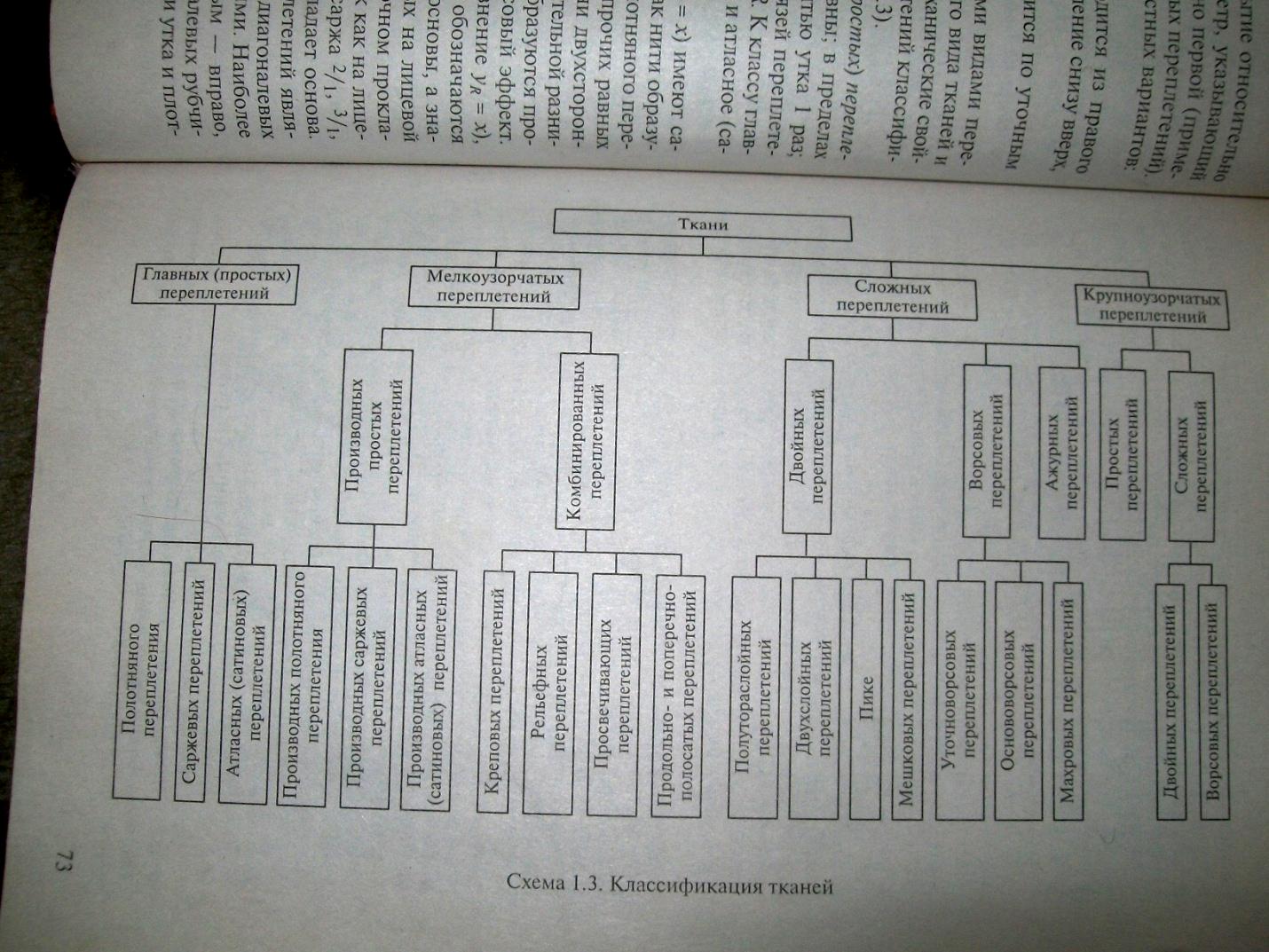

18 Классификация ткатцих переплетений и влияние переплетения на основные свойства тканей Все ткацкие переплетения подразделяются на четыре класса: 1) простые (главные) переплетения, придающие тканям гладкую однородную поверхность; 2) мелкоузорчатые переплетения с узорами из мелких фигур, образованных видоизменением, усложнением и комбинированием гладких переплетений; 3) сложные переплетения, полученные из нескольких систем основных и уточных нитей; 4) крупноузорчатые (жаккардовые) переплетения, образующие на ткани разнообразные крупные узоры. В простых крупноузорчатых переплетениях рисунки создаются одной основой и одним утком, в сложных — рисунки создаются несколькими системами основных и уточных нитей.

ПРО ВЛИЯНИЕ КАЖДОГО переплетения на свойства НАПИСАНО В ВОППОСАХ 15, 16, 17!!! Про крупноузорчатые: вырабатывают на ткацких станках с жаккардовыми машинами, лоэтому такие ткани называют также жаккардовыми Простые крупноузорчатые переплетения образуются из одной основы и одного утка. Такими переплетениями вырабатывают некоторые шелковые, хлопчатобумажные и шерстяные ткани для женских платьев, шелковые и полушелковые подкладочные ткани, полотенца, салфетки,скатерти и др. Сложные крупниузорчатые переплетения образуют узор на ткани из нескольких систем основных и уточных нитей. Различают двухлицевые, двухслойные и ворсовые крупноузорчатые переплетения. Такими переплетениями вырабатывают ткани для платьев, мебельные и некоторые другие декоративные ткани с разнообразными узорами. Благодаря чрезвычайно высокой плотности плетения, из жаккардашьют очень добротные, износостойкие и практически немнущиеся изделия

|

|||||||||||||||||||||||||||||||||||||||||||||

19. Методы качественного распознания волокнистого состава текстильных полотен 1) Органолептическое изучение (рассматривают, ощупывают, проводя оценку предварительную: формы, извитости, равномерности в массе, блеска и туше и делают предварительные выводы, используют лупу). 2) Испытание на горение. Обращают внимание на: - поведение при внесение и вынесении из огня (загорание обугливание плавление), - скорость горения - цвет и фора пламени - запах горения -вид и цвет остатка -способность остатка к растиранию Нужна спиртовая горелка, пинцет и подложка термостойкая, проба-жгут длиной до 50мм. Процесс наблюдать вне пламени. 3) Микроскопическое исследование структуры С помощью светового микроскопа.Рассмотреть: особенность строения, измерить зарисовать или сфоографировать их продольный вид и поперечный срез. Готовят препараты продольного вида и поперечных срезов волокон. Препараты могут быть временного или для постоянного использования (нужно предусмотреть что бы не возьникли микроорганизмы – исп для среды глицерин с желатином).При изготовлении препаратов используют предметные (куда класть) и покрывные стёкла. Чаще всего используют световые биологические микроскопы «Биолам». КТО ХОЧЕТ ПОЧИТАТЬ ЕЩЁ ЭТО СТР 30-34 В ПРАКТИКУМЕ 4) Микрохимические испытания Испытания на растворимость и цветные реакции. Позволяет различить волокна, которые похожи при первых 3ёх испытаниях. Применяются как контрольные. Иногда с помощью микроскопа – наблюдать за процессом. На предметное стекло – каплю хим реактива (слева) справа - фильтровальная бумага. С помощью неё регент засасывается под стекло. Далее рассматривают действие реагента на волокно. . Или при другом способе наносят сразу на волокно. Если нужно нагревают потом рассматривают под микроскопом. Или помещать волокона в пробирки но тогда можно увидеть только конечный результат.

То что было в наших лабах:

|

|||||||||||||||||||||||||||||||||||||||||||||

20. Методы определения структурных хар-к и поверхностной плотности тканей Структурные характеристики ПРО КАЖДУЮ ЕСТЬ ФОРМУЛА ЕСЛИ НУЖНО ПРАКТИКУМ СТР 52-54 НИКАКИХ БОЛЬШЕ МЕТОДОВ ТАМ НЕ ОПИСАНО: -переплетениевзаимное расп нитей основы и утка)бывает основное перекрытие уточное перекрытие. Рассматривают, определяют с помощью оптических увеличиельных свойств.(лупа, микроскоп…) Рапорт переплетения(см предидущ вопросы) поле связи-участок на котором нить переходит с лицевой стороны на изнаночнуюили наоборот.Сдвиг-показ число нитей смещается в перплетении по вертикали перекрытия одной нитки относительно перекрытий другой. -перекос ткани-измеряют с помощью линейки и прямоугольного треуголника. -толщина нитей (характериз линейной плотностью T текс, отношение массы к длине. -плотность расположения нитей (число нитей основы и утка но 100мм-стандартное, нормируется дя каждого вида. Оценивают числом нитей основы и утка на 100 мм -линейное заполнении(какую часть линейного участка ткани занимают поперечники параллельно лежащих нитей основы или утка. -линейное наполнение(какую часть линейного участка ткани занимают поперечники нитей обеих системс учётом их переплетения, но без учёта сплющивания и накл расп. -поверхностно заполнение (какую часть площади ткани закрывает площадь проекций нитей основы и утка -Объёмное заполнение(какую часть объёма ткани составляет суммарный объём нитей основы и утка) - Заполнение по массе(какую часть массы нитей ткани сост от максимальной массы ткани при условии полного заполнения её объёма веществом волокна) -Поверхностная пористость (какую часть от площади ткани занимает площадь сквозных пор) - Общая пористость (какую часть от объёма ткани сост суммарный объём всех видов пор внутри волокон и нитей и между нитями) -Коэфиц связанности (связь элементов ткани между собой и опред отношением линейного наполнения к линейному заполнению)

Поверхностная плотность ткани-показатель, характеризующий массу единицы площади г/м2. Этот показатель зависит от толщины основных и уточных нитей, плотности ткани и характера отделки. Поверхностную плотности текстильных материалов определяют путем взвешивания материалов или расчетным методом. Ps, г/м2 Ps =104m/(l3b), Где l3 – средняя длина образца, см; b – средняя ширина образца, см Поверхностная плотность определяет назначение материала. |

|||||||||||||||||||||||||||||||||||||||||||||

21. Фазы строения ткани их опорная поверхность . методы определения и приборы 1. Фазы строения ткани При переплетении основные и уточные нити взаимно изгибают друг друга, в результате чего располагаются волнообразно. Степень изгиба основных и уточных нитей зависит от их толщины и жесткости, вида переплетения, плотности по основе и по утку. Степенью изгиба основных и уточных нитей определяется фаза строения ткани. Различают девять фаз строения ткани. Первой фазой принято называть такое взаиморасположение нитей, когда основные нити совсем не изгибаются, а уток огибает неизогнутые нити основы. Девятой называют фазу, в которой, наоборот, неизогнутыми остаются нити утка, а огибают их основные нити. В средней, пятой, фазе нити основы и утка огибают друг друга одинаково. Остальные фазы строения являются промежуточными. Принадлежность ткани к той или иной фазе строения определяется рядом факторов, в частности видом нитей основы и утка, их толщиной, уровнем натяжения нитей основы и утка в процессе ткачества и др. Фазы строения тканей влияют на поведение тканей на этапах швейного производства и в процессе эксплуатации изделий, сказываясь на растяжимости ткани в направлениях нитей основы и утка. Фаза строения данной ткани не является величиной постоянной, она изменяется в процессах текстильного и швейного производства. Вносят изменения в фазы строения тканей и процессы эксплуатации, вызывающие растяжение материала в разных направлениях и изменения глубины волн нитей При переплетении в местах контакта поперечные сечения нитей в большей или меньшей стпени деформируются- фактическое строение может отлич от геометрич построенных фаз строения.Нити в местах контакта – сплющиваются. На фазы строения существ влияние оказывает соотнош числа нитей основы и утка на длине 100мм. Фаза строения ткани оказывает влияние на растяжимость ткани в долевом и поперечном направлениях, на характер поверхности, износостойкость.Фаза строения- меняется в процессе ткачества отделки при изготовлении швейных изделий в процессе эксплуатации. МАТЕРИАЛЫ ПЕРЕПЕЧАТЫВАЛА ИЗ УЧЕБНИКА (СТР 84-85), можете проверить. НО НИ СЛОВА ПРО ПРИБОРЫ ТУТ НЕТ. И ИХ ИСКАТЬ НЕТ СМЫСЛА! |

|||||||||||||||||||||||||||||||||||||||||||||

22. Получение трикотажных полотен Для производства трикотажа исп различные виды текстильных нитей: пряжа однородная и смешанная из натуральных (хлопок, шерсть) и химических (вискоза, лавсан, нитрон, капрон и т. д.) волокон, искусственные и синтетические комплексные нити,высокообъемная пряжа и текстурированные нити (эластик, мэрон, мэлан, гофрон и т. п.).Они должны быть равномерными по крутке и толщине, прочности и удлинению при разрыве, не иметь таких дефектов, как узлы, соринки, утолщения и т. п., иначе полом игл, обрыв нитей и распускание петель в готовых трикотажных изделиях. Подготовка :перематывание, парафинирование или эмульсирование их и проводится на мотальных машинах. -Перематывание:увеличить объем паковки нитей и одновременно проверить качество нитей. - Парафинирование (хб и шерстяной пряжи):придать ей гладкость, ровноту, прочность, снизить коэффициент тангенциального сопротивления. - Эмульсированию (смешанную пряжу и комплексные нити) чтобы предотвратить накопление на их поверхности электростатического электричества, придать нитям гладкость и эластичность.

Трикотажные полотна вырабатываются на поперечновязальных (кулирных) и основовязальных машинах. Основными рабочими органами трикотажных машин являются: иглы, платины, нитеводители н прессы. Наиболее распространены крючковые и язычковые трикотажные иглы.При повороте язычка мысик крючка входит в чашу и закрывает вход под крючок. Пятка у игл служит либо для закрепления, либо для перемещения их в игольнице машины.Платины предназначены для выполнения различных операций в процессе петлеобразования: изгибания нитей, перемещения их вдоль стержня игл, сбрасывания петель с игл и т. д. Они представляют собой стальные тонкие пластины разнообразной формы в зависимости от их назначения.Нитеводитель служит для прокладывания нитей на иглы трикотажных машин. Пресс устанавливается на машинах с крючковыми иглами и предназначен для погружения мысика крючка в чашу иглы. Выполняется пресс в виде диска или пластины различной формы. Независимо от способа образования трикотажа процесс петлеобразования включает в себя следующие операции: заключение, прокладывание нити, изгибание (кулирование), вынесение, прессование, нанесение, соединение, сбрасывание, формирование и оттягивание.

РАСПИСАНО ТО ЧТО НАРИСОВАН НО СЛОВАМИ ДАЛЬШЕ: Рассмотрим процесс петлеобразования поперечновязаного трикотажа на машинах с язычковыми иглами и основовязаного трикотажа на машинах с крючковыми иглами: -Заключение состоит в перемещении ранее образованных петель из-под крючков на стержни игл, которое осуществляется путем перемещения игл в верхнее положение. -Прокладывание нити на иглы необходимо для образования новых петель. Оно осуществляется в первом примере с помощью нитеводителя в момент, когда после окончания операции заключения иглы начинают перемещаться вниз. При образовании основовязаного трикотажа нить прокладывается на крючки игл путем сложного перемещения нитеводителей (ушковых игл). Сначала нитеводители перемещаются между иглами в направлении к крючкам, затем вдоль игольницы на один игольный шаг и далее между иглами в направлении от крючков игл. После прокладывания нитей на иглы нитеводители передвигаются по тыльной стороне игольницы на один или несколько игольных шагов в зависимости от вида переплетения, чтобы стать в исходное положение для нового прокладывания нитей При дальнейшем перемещении игл вверх проложенные на крючки игл нити соскальзывают на стержни - Вынесение заключается в перемещении проложенных на стержни нитей под крючки игл. В рассматриваемых примерах это осуществляется при движении игл вниз. -Прессование состоит в закрытии входа под крючки игл. На язычковых иглах прессование осуществляется старыми петлями, которые, перемещаясь по стержню игл вверх, надавливают на язычок, поворачивают его и тем самым закрывают вход под крючок. На крючковых иглах вход под крючок закрывается с помощью пресса, который надавливает на крючок, в результате чего мысик крючка утапливается в чашу -Нанесение — операция перемещения старых петель на закрытые крючки игл. В обоих примерах эта операция происходит при передвижении игл вниз -Соединение — соприкосновение старых петель с нитями, расположенными под крючками,— осуществляется при дальнейшем перемещении игл вниз. Изгибание нитей, находящихся под крючками игл, происходит под действием старых петель, сбрасываемых с крючков. -Сбрасывание состоит в соскальзывании старых петель с крючков игл - Формирование новых петель из нитей, расположенных под крючками игл, осуществляется путем протягивания их через старые петли. - Оттягивание заключается в повороте новых петель относительно игл; оно необходимо для того, чтобы петли не мешали дальнейшему процессу петлеобразования При образовании поперечновязаного трикотажа на машинах с крючковыми иглами петли и нити перемещаются относительно неподвижных игл с помощью различных платин, операция изгибания нитей осуществляется сразу после операции прокладывания.

По конструкции игольниц различают трикотажные машины круглые и плоские. - На круглых машинах иглы крепятся в игольнице, расположенной по окружности. На таких машинах вырабатывается поперечновязаный трикотаж в виде трубки - На плоских машинах иглы расположены в виде горизонтального ряда; на этих машинах вяжется поперечновязаный и основовязаный трикотаж в виде полотна. Можно вязать отдельные детали изделия -включения и выключения части игл в соответствии с заданным контуром детали. По числу игольниц различают машины - с одной игольницей, на которых вырабатывается одинарный трикотаж, - с двумя игольницами, расположенными под углом друг к другу, на которых вырабатывается двойной трикотаж. Некоторые трикотажные машины имеют специальные механизмы для образования рисунчатых переплетений. Для производства одинарного поперечновязаного трикотажа наиболее широко применяются машины с крючковыми иглами (МТ и КТ) и с язычковыми иглами (многозамочная машина МС). Двойной поперечновязаный трикотаж производится на ластичных и интерлочных машинах с язычковыми иглами (КЛК-3, ДЛ-3, КЛ-5). Основовязаный трикотаж вырабатывается на быстроходных вертелках, рашель-вертелках. Класс трикотажных машин устанавливается в зависимости от числа игл, приходящихся на единицу длины игольницы. Чем тоньше иглы и чаще их расположение, тем выше класс машины и тем более тонкое и плотное трикотажное полотно можно вырабатывать на ней. |

|||||||||||||||||||||||||||||||||||||||||||||

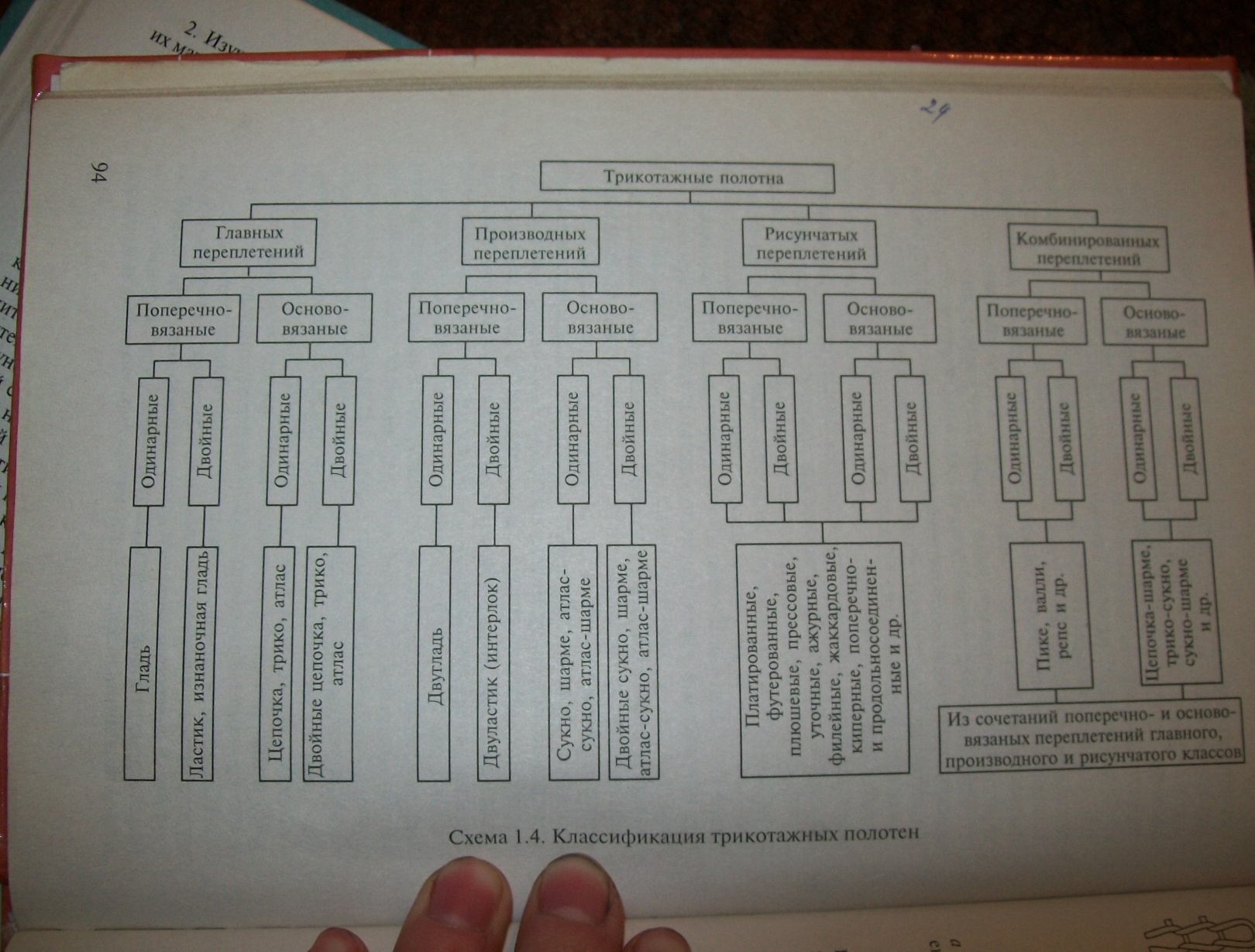

23. Классификация трикотажных перпелетений и их св-ва