- •Глава 1. Характеристика отливки изготовляемой в литейной форме с дифференцированным отводом тепла.

- •Глава 2. Применение дифференцированного охлаждения для управления процессом направленного затвердевания.

- •2.1. Определение технологических параметров отливки обечайки при изготовлении её в песчано-глинистой форме.

- •2.2. Определение технологических параметров отливки обечайки при изготовлении её в хромомагнезитовой форме.

- •2.3. Определение технологических параметров отливки обечайки при изготовлении её комбинированной форме.

- •2.4. Корректировка полученных значений.

- •Расчет технологических параметров отливки, изготавливаемой в песчано-глинистой смеси.

- •Расчет технологических параметров отливки, изготавливаемой в хромомагнезитовой смеси.

- •Расчет технологических параметров отливки, изготавливаемой в комбинированной форме.

- •Заключение

- •Список использованной литературы

2.4. Корректировка полученных значений.

Т.к. вредные последствия внеосевой ликвации можно уменьшить за сокращения продолжительности затвердевания отливки до 250…300 мин и меньше, то полученные значения продолжительности затвердевания не попадают в этот диапазон.

Используемые в работе смеси и материалы подбирались с учетом того, что каждый последующий от периферии к прибыли слой, должен обеспечивать постепенный прирост времени затвердевания отливки на величину, примерно равную 20%. Но при расчётах получили, что прирост времени больше 20%.

Модуль отливки должен увеличиваться на 10% в каждом слое от периферии к прибыли. Но при расчетах модуль отливки увеличивался в каждом слое от дна отливки к прибыли на величину, большую 10%.

Поэтому, для того, чтобы получить более точные значения технологических параметров, необходимо скорректировать полученные значения М второго и последующих участков на 10% и время затвердевания на 20 %.

Корректируя полученные значения модулей отливки и продолжительности затвердевания для 3 исследуемых формовочных смесей, получаем:

Для песчано-глинистой смеси:

=500, R=100 мм, модуль М=100, время затвердевания =150 мин.

=400, R=120 мм, модуль М=110, время затвердевания =180 мин.

=300, R=133 мм, модуль М=121, время затвердевания =216 мин.

=300, R=146 мм, модуль М=133, время затвердевания =259 мин.

=350, R=161 мм, модуль М=146, время затвердевания =311 мин.

=350, R=176 мм, модуль М=161, время затвердевания =373 мин.

=300, R=188 мм, модуль М=177, время затвердевания =446 мин.

Для хромомагнезитовой смеси:

=500, R=100 мм, модуль М=70, время затвердевания =80 мин.

=400, R=120 мм, модуль М=77, время затвердевания =96 мин.

=300, R=135 мм, модуль М=85, время затвердевания =115 мин.

=300, R=150 мм, модуль М=94, время затвердевания =138 мин.

=350, R=167 мм, модуль М=103, время затвердевания =166 мин.

=350, R=184 мм, модуль М=114, время затвердевания =199 мин.

=300, R=199 мм, модуль М=125, время затвердевания =239 мин.

Для комбинированной смеси:

=500, R=100 мм, модуль М=55, время затвердевания =25 мин.

=400, R=130 мм, модуль М=61, время затвердевания =30 мин.

=300, R=145 мм, модуль М=67, время затвердевания =36 мин.

=300, R=160 мм, модуль М=74, время затвердевания =43 мин.

=350, R=175 мм, модуль М=81, время затвердевания =52 мин.

=350, R=190 мм, модуль М=89, время затвердевания =62 мин.

=300, R=200 мм, модуль М=98, время затвердевания =75 мин.

Полученные значения заносим в таблицу 5.

Таблица 5. Расчетные данные параметров направленного затвердевания плиты.

№ сечения |

Песчано-глинистая смесь |

Хромомагнезитовая смесь |

Комбинированная смесь |

|||||||||

R |

М |

|

|

R |

М |

|

|

R |

М |

|

|

|

1 |

100 |

100 |

150 |

|

100 |

70 |

80 |

|

100 |

55 |

25 |

|

2 |

120 |

110 |

180 |

40 |

120 |

77 |

96 |

40 |

130 |

61 |

30 |

60 |

3 |

133 |

121 |

216 |

25 |

135 |

85 |

115 |

30 |

145 |

67 |

36 |

30 |

4 |

146 |

133 |

259 |

25 |

150 |

94 |

138 |

30 |

160 |

74 |

43 |

30 |

5 |

161 |

146 |

311 |

30 |

167 |

103 |

166 |

33 |

175 |

81 |

52 |

29 |

6 |

176 |

161 |

373 |

30 |

184 |

114 |

199 |

33 |

190 |

89 |

62 |

29 |

7 |

188 |

177 |

446 |

25 |

199 |

125 |

239 |

30 |

200 |

98 |

75 |

30 |

После корректировки получаем, что при изготовлении отливки в песчано-глинистой смеси, время затвердевания в первом сечении будет равно 150 мин, во втором 120, в подприбыльном сечении время затвердевания уменьшится до 446 мин. Модуль М в первом сечении равен 100 мм, во втором сечении 110, в подприбыльном сечении равен 177 мм. Направленное затвердевание будет обеспечиваться за счёт клиновидного напуска, равным 188 мм.

При изготовлении отливки в хромомагнезитовой смеси время затвердевания в первом сечении будет равно 80 мин, во втором сечении 96 мин, в подприбыльном сечении время уменьшилось 239 мин. Модуль отливки и технологический напуск на первом участке будут равны 70 и 100 мм соответственно, на втором участке 77 и 120. В подприбыльном участке 125 и 199 мм. Т.к. хромомагнезитовая форма обладает более сильным захолаживающим эффектом, чем песчано-глинистая смесь, то направленное затвердевание будет обеспечиваться только за счёт технологического напуска.

После корректировки значений М и для комбинированной смеси получаем, что модуль М в первом сечении получился равным 55 мм, во втором сечении 61 мм, в подприбыльном сечении 98 мм. Время затвердевания на первом участке равно 25 мин, на втором участке 30 мин, на подприбыльном участке 75 мин. Это означает, что время затвердевания отливки в комбинированной смеси должно быть равно 75 мин и направленное затвердевание будет обеспечиваться за счёт использования формы с дифференцированным охлаждением.

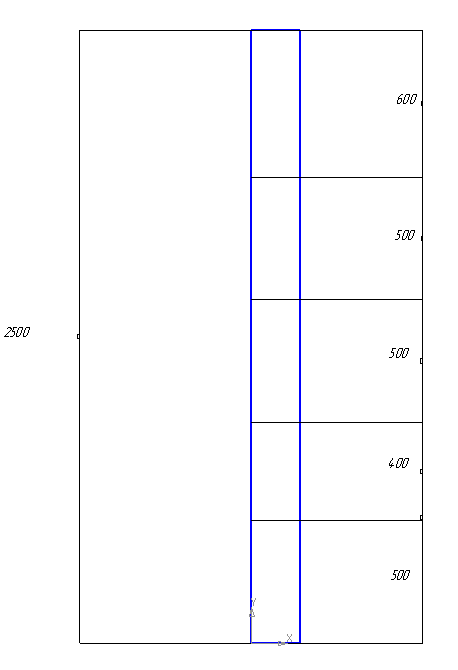

По условию было необходимо разбить отливки на зоны, равные 2…2,5 толщинам. Поэтому, чтобы более точно рассчитать технологические параметры отливки, разбиваем отливку на 5 зон, каждая из которых равна 2…2,5. Протяженность каждой дифференцированно охлаждаемой зоны принимаем равной 2-2,5 толщинам. Поэтому разбиваем отливку на 5 отрезков, толщиной 500, 400, 500, 500, 600 мм. Сечение отливки показываем на рисунке 7.

Рисунок 7. Сечение обечайки