- •Глава 1. Характеристика отливки изготовляемой в литейной форме с дифференцированным отводом тепла.

- •Глава 2. Применение дифференцированного охлаждения для управления процессом направленного затвердевания.

- •2.1. Определение технологических параметров отливки обечайки при изготовлении её в песчано-глинистой форме.

- •2.2. Определение технологических параметров отливки обечайки при изготовлении её в хромомагнезитовой форме.

- •2.3. Определение технологических параметров отливки обечайки при изготовлении её комбинированной форме.

- •2.4. Корректировка полученных значений.

- •Расчет технологических параметров отливки, изготавливаемой в песчано-глинистой смеси.

- •Расчет технологических параметров отливки, изготавливаемой в хромомагнезитовой смеси.

- •Расчет технологических параметров отливки, изготавливаемой в комбинированной форме.

- •Заключение

- •Список использованной литературы

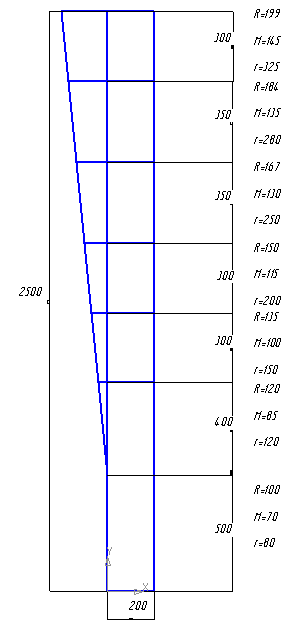

2.2. Определение технологических параметров отливки обечайки при изготовлении её в хромомагнезитовой форме.

Аналогично разбиваем отливку на семь частей и определяем приведенную толщину R в нижней части отливки с высотой 500 мм и толщиной 200 мм.

Т.к. конструкционная толщина равна двум приведенным толщинам, то приведенная толщина R=100мм.

При значении коэффициента k=11, определяем значение модуля М и время по рисунку 2.

Модуль М=70 мм, а время =80 мин.

Определяем толщину R во второй части отливки, высота которой равна 400 мм. Находим величину из рисунка 2. Величина =40 мм.

Находим величину технологического напуска. Величина R получается равной 120 мм. Находим по рисунку 2 модуль М и . М=85, =120мм.

Для третьего участка высоте =300 мм, величина технологического напуска =30 мм. Отсюда по рисунку 2 величины равны R=135 мм, М=100, =150 мин.

Для четвертого участка высотой 300 мм, величина технологического напуска =30 мм, отсюда значения R=150 мм, М=115, =200 мин.

Для пятого участка высотой 350 мм, величина =33 мм, отсюда значения R=167 мм, М=130, =250 мин.

Для шестого участка высотой 350 мм, величина =33 мм, значения R=184 мм, М=135, =280 мин.

Для седьмого участка высотой 300 мм, величина технологического напуска =30 мм, отсюда R=199 мм, М=145, =325 мин.

Результаты расчетов наносим на рисунок 5.

Рисунок 5. Сечение обечайки, изготовленной в хромомагнезитовой смеси.

Результаты расчётов заносим в таблицу 3.

Таблица 3. Расчетные данные параметров направленного затвердевания плиты.

№ сечения |

Хромомагнезитовая смесь |

|||

R |

М |

|

|

|

1 |

100 |

70 |

80 |

|

2 |

120 |

85 |

120 |

40 |

3 |

135 |

100 |

150 |

30 |

4 |

150 |

115 |

200 |

30 |

5 |

167 |

130 |

250 |

33 |

6 |

184 |

135 |

280 |

33 |

7 |

199 |

145 |

325 |

30 |

Приведенная толщина отливки на уровне 500 мм от края (сечение 1) будет равна 100 мм. Время затвердевания 80 мин. При следующем приращении, равном 400 мм приведенная толщина увеличится до 120 мм, а время затвердевания увеличится до 120 мин. В подприбыльной зоне (сечение 7) величина R составит 199 мм, а время будет равно 325 мин.

Т.к. время затвердевания будет меньше чем в песчано-глинистой смеси, то направленное затвердевание будет обеспечиваться за счет технологического напуска, большего, чем в песчано-глинистой смеси.

2.3. Определение технологических параметров отливки обечайки при изготовлении её комбинированной форме.

Как и в предыдущих пунктах разбиваем отливку на 7 частей. В нижней части отливка будет охлаждаться хромомагнезитовой смесью с дискретным холодильником. Высота это зоны равна 500 мм. Затем следующие две части отливки высотой 400 и 300 мм охлаждаются хромомагнезитовой смесью. Оставшиеся 4 зоны, каждая высотой 300, 350, 350, 300 мм, охлаждаются в песчано-глинистой форме.

Рассчитываем приведенную толщину для первой зоны, охлаждаемой хромомагнезитовой формой с дискретным холодильником.

R=100 мм.

Определяем модуль отливки М по формуле:

,

где kэ – коэффициент затвердевания отливки в форме из эталонной смеси; k1 – коэффициент затвердевания отливки в форме из заданной смеси. В данном случае хромомагнезитовая смесь с холодильником с одной стороны.

За эталонную смесь принята песчано-глинистая смесь.

![]() мм.

мм.

По рисунку 2, находим время затвердевания =25 мин.

Для второй зоны, охлаждаемой хромомагнезитовой смесью, рассчитываем приведенную толщину. Величина технологического напуска по рисунку 3 равна = 60 мм.

![]() мм.

мм.

Находим модуль отливки М. Модуль М=96.

Определяем время затвердевания =80 мин.

Третья зона также охлаждается хромомагнезитовой смесью. Высота зоны 300 мм. Технологический напуск = 30 мм.

![]() мм.

мм.

Определяем модуль отливки. М=108.

Время затвердевания =110 мин.

Четвертая зона изготовляется в песчано-глинистой смеси. Высота участка 300 мм, технологический напуск = 30 мм.

![]() мм.

мм.

Модуль отливки равен М=160.

Время затвердевания =165 мин.

Пятая зона также изготавливается из песчано-глинистой смеси. Высота участка 350 мм, технологический напуск =29 мм.

R2=175 мм.

Модуль отливки равен М=175.

Время затвердевания =200 мин.

Шестой участок отливки изготавливаем в песчано-глинистой форме. Высота участка 350 мм, технологический напуск = 29 мм.

R2=190 мм.

Модуль отливки равен М=190.

Время затвердевания =250 мин.

Седьмой участок также изготавливаем из песчано-глинистой смеси. Высота участка 300 мм, технологический напуск = 30 мм.

R2=200 мм.

Модуль отливки равен М=200.

Время затвердевания =315 мин.

Результаты расчетов наносим на рисунок 6.

Рисунок 6. Сечение обечайки, изготовленной в комбинированной смеси.

Результаты расчётов заносим в таблицу 4.

Таблица 4. Расчетные данные параметров направленного затвердевания плиты.

№ сечения |

Комбинированная смесь |

|||

R |

М |

|

|

|

1 |

100 |

55 |

25 |

|

2 |

130 |

96 |

80 |

60 |

3 |

145 |

108 |

110 |

30 |

4 |

160 |

160 |

165 |

30 |

5 |

175 |

175 |

200 |

29 |

6 |

190 |

190 |

250 |

29 |

7 |

200 |

200 |

315 |

30 |

Приведенная толщина отливки на уровне 500 мм от края (сечение 1) будет равна 100 мм. Время затвердевания будет равно 25 мин. При следующем приращении, равном 400 мм приведенная толщина увеличится до 130 мм, а время затвердевания будет равно 80 мин. В подприбыльной зоне (сечение 7) величина R составит 200 мм. Время затвердевания будет равно 315 мин.

Отливка изготовлена в данной смеси будет охлаждаться медленнее (315 мин), чем в песчано-глинистой и хромомагнезитовой форме. Направленное затвердевание будет обеспечиваться за счет использования смесей с разным захолаживающим эффектом и технологическим напуском, который будет больше напусков отливок, изготовленных в песчано-глинистой и хромомагнезитовой смеси.