- •Содержание

- •Введение

- •1 Технико-экономическое обоснование исходных данных на проектирование

- •1.1 Технические характеристики и область применения заданного пс

- •1.2 Расчет планируемого грузооборота

- •Отношении по моделям автомобилей

- •2.2 Расчет производственной программы по то

- •2.3 Расчет годового объема работ по то и тр, и вспомогательных работ

- •2.4 Определение численности работающих, распределение их по производственным подразделениям

- •2.4.1 Определение численности производственных рабочих

- •2.4.2 Определение численности вспомогательных рабочих

- •2.4.3 Определение численности водителей, инженерно-технических работников (итр) и прочих служащих

- •2.5 Расчет количества постов

- •2.5.1 Расчет количества постов ежедневного обслуживания (ео)

- •2.5.2 Расчет количества постов то и диагностирования

- •2.5.3 Расчет количества постов тр

- •2.5.4 Определение количества постов ожидания перед то, тр и д, мест хранения пс

- •2.5.5 Расчет количества постов контрольно-пропускного пункта

- •Продолжение таблицы 2.20

- •2.6 Расчет площадей помещений

- •2.6.1 Расчет площадей производственных помещений (зон, участков, отделений)

- •Окончание таблицы 2.22

- •2.6.2 Расчет площадей складских помещений

- •2.6.3 Расчет площади бытовых и административных помещений. Расчёт площади зоны хранения автомобилей

- •2.7 Организация и управление производством технического обслуживания и текущего ремонта подвижного состава на предприятии

- •3 Проектирование производственного корпуса

- •4 Генеральный план атп

- •5 Проектирование производственного подразделения

- •5.1 Разработка электротехнического участка

- •5.1.1 Выбор технологического оборудования, разработка компоновочного решения, производственного процесса электротехнического участка

- •5.1.2 Требования охраны труда и техники безопасности на электротехническом участке

- •5.2 Проектирование зоны то-2

- •5.2.1 Выбор технологического оборудования, разработка компоновочного решения, производственного процесса в зоне то-2

- •5.2.2 Требования охраны труда и техники безопасности в зоне то-2

- •6 Расчёт технико-экономических показателей

- •7 Разработка и описание технологического процесса технического воздействия. Составление технологической карты. Расчёт уровня и степени механизации работ

- •8 Разработка комплекта узлов технологичесого

- •8.1 Назначение подъёмника. Описание и конструкции и принципа действия разрабатываемого оборудования, технические характеристики

- •8.2 Проектирование и расчет силовых механизмов и привода электромеханического четырёхстоечного подъёмника

- •Часть; 7-болт; 8-редуктор; 9-муфта

- •8.3 Расчет наиболее нагруженных элементов на прочность

- •8.4 Правила эксплуатации, техническое обслуживание и техники безопасности при работе с электромеханическим четырёхстоечным подъёмником Указание мер безопасности

- •9 Охрана труда и окружающей среды

- •9.1 Пожарная безопасность, санитарно-гигиенические требования, мероприятия по защите окружающей среды на проектируемом атп

- •9.2 Расчет освещения в электротехническом участке

- •9.3 Расчет выбросов загрязняющих веществ по стоянке автомобилей

- •9.4 Энергосбережение и ресурсосбережение на атп

- •Автомобильном транспорте

- •10.2 Расчет капитальных вложений в зону то-2

- •10.3 Расчет издержек производства в зоне то-2

- •10.4 Расчет экономической эффективности и других технико-экономических показателей эффективности решений по зоне технического обслуживания

- •Заключение

- •Список использованных источников

- •Приложения

8.2 Проектирование и расчет силовых механизмов и привода электромеханического четырёхстоечного подъёмника

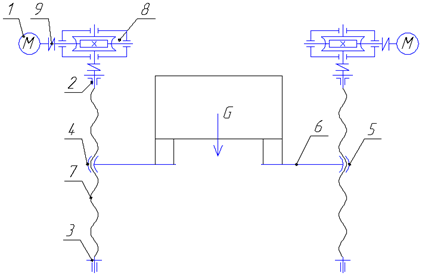

Расчетная схема

Составляем расчетную схему четырехстоечного электромеханического подъемника (прототип – подъемник ПП-10) (см. рисунок 8.2) с указанием действующих сил.

Рисунок 8.2 – Расчетная схема подъемника передвижного:

1-электродвигатель; 2,3-опоры болта; 4,5-гайка; 6-подъемная

Часть; 7-болт; 8-редуктор; 9-муфта

Определяем вес поднимаемого груза Gавт и максимальное значение расчетной силы Gmax .

Вес Gавт (Н) поднимаемого груза определяется [7]:

![]() ;

(8.1)

;

(8.1)

где m – масса поднимаемого автомобиля, кг;

g=9,8 м/с2 – ускорение свободного падения.

![]() Н.

Н.

Определяем максимальное значение расчетной силы Gмах (Н) с учетом коэффициента перегрузки [7]:

Gмах=k·Gавт,; (8.2)

где k=1,1 – коэффициент перегрузки.

Gмах=1,1·137200=151074 Н.

Определяем осевую нагрузку Q, действующую на каждый ходовой винт.

Q=Gмах/4, (8.3)

т.к. 4 ходовых винта.

Q=151074/4=37769 Н.

Выбираем материал грузового винта и гайки.

В качестве материала винта выбираем качественную углеродистую сталь 45 по ГОСТ 1050-88, термообработка – нормализация, гайки - антифрикционный чугун АЧС-1 по ГОСТ 1585-85 [7].

Определяем средний расчетный диаметр резьбы d'2, мм, из условия износостойкости витков [7]:

![]() ;

(8.4)

;

(8.4)

где [q]= 6МПа - среднее допускаемое давление между рабочими поверхностями витков винта и гайки, МПа, выбирается по табл. А.11 [7];

ψг – коэффициент высоты гайки, для цельных гаек ψг =1,2-2,5; принимаем ψг = 2;

ψh- коэффициент высоты резьбы; для трапецеидальной резьбы; ψh = 0,5.

Определяем внутренний расчетный диаметр резьбы винта d'3, мм, из условия прочности на растяжение с учетом кручения [7]:

(8.5)

(8.5)

где β=1,3 – коэффициент, учитывающий влияние напряжений кручения в сечении витка;

[σр] =60 МПа – допускаемое напряжение растяжения для выбранного материала винта (по таблице А.7 [7]).

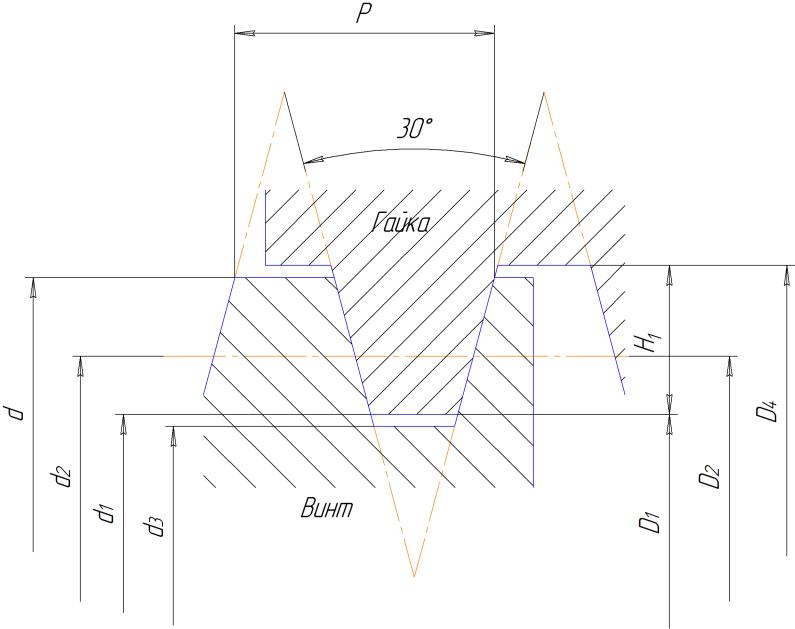

Выбор стандартного диаметра винта трапецеидальной резьбы.

По таблице А.10 [7] из условия d2 ≥ d'2 и d3 ≥ d'3 . Шаг винта Р выбираем, ориентируясь на значения Р для выбранного d.

Выбираем винт со средним диаметром d2=31 мм и шагом Р=10 мм, внутренним диаметром винта d3=25 мм, наружным диаметром винта d=36 мм.

Рисунок 8.3 - Номинальные профили резьбы болта и гайки

трапецеидальной однозаходной резьбы: d- наружный диаметр наружной резьбы (винта); d2- средний диаметр наружной резьбы; d3- внутренний диаметр наружной резьбы; D1- внутренний диаметр внутренней резьбы (гайки); D2- средний диаметр внутренней резьбы; D4- наружный диаметр внутренней резьбы, P- шаг резьбы

Обозначение выбранной трапецеидальной резьбы: для винта – Tr36×10 – 7e; для гайки – Tr36×10 – 7H. Резьбовое соединение винт-гайка обозначается - Tr36×10– 7H/7e. Посадка соединения с зазором [7].

Проверяем условие самоторможения резьбы [7]:

γ < ρ' , (8.6)

где γ – угол подъема винтовой лини резьбы, градус;

ρ' – приведенный угол трения, градус.

Угол подъема винтовой линии резьбы определяем по формуле [7]:

γ = arctg[P/(π·d2)] ; (8.7)

γ = arctg[10/(3,14 · 31)] =5,9 º

Приведенный угол трения определяем по формуле [7]:

ρ' = arctg[f/cos(α/2)], (8.8)

где f – коэффициент трения скольжения в паре выбранных материалов(по таблице А.11 [7] принимаем f =0,12);

α=30º - угол профиля трапецеидальной резьбы.

ρ' = arctg[0,12/cos(30º/2)] = 7,1º,

где f – коэффициент трения скольжения в паре выбранных материалов(по таблице А.11 [7] принимаем f =0,11);

α=30º - угол профиля трапецеидальной резьбы.

Так как γ =5,9º < ρ' = 7,1º, то условие самоторможения обеспечивается.

Определяем момент трения в витках винта [7],

Tтр_в = 0,5·Q·d2·tg(γ + ρ'); (8.9)

Tтр_в = 0,5·16170·31·tg(5,9 º+7,1º) = 57864 Н·мм.

Определяем КПД передачи винт-гайка скольжения [7]:

,.

(8.10)

,.

(8.10)

где φ = 0,8…0,95 – коэффициент, учитывающий потери мощности на трение в опорах винта (принимаем φ = 0,9) [7].

Определяем время подъёма автомобиля [7]:

![]() ,

(8.11)

,

(8.11)

где Н – высота подъема, мм;

v – скорость подъема, м/с.

![]()

Определяем требуемую частоту вращения винта nв, мин-1, из зависимости для однозаходных винтов [7]:

![]() (8.12)

(8.12)

где Р – шаг винта, мм;

v – скорость подъема, м/с.

![]()

Определяем мощность на ходовом винте [7]:

(8.13)

(8.13)

![]()

Определяем требуемую мощность электродвигателя [7]:

(8.14)

(8.14)

где

![]() - КПД электромеханического привода

- КПД электромеханического привода

ηм =0,98 – КПД муфты;

ηр=0,8 – КПД червячного редуктора;

ηпк=0,99 – КПД подшипников качения;

![]()

![]()

Выбираем электродвигатель для привода, исходя из требуемой мощности электродвигателя и частоты вращения грузового винта. Необходимо, чтобы выполнялось условие [7]:

Nэ≥ Nтр_э, nэ≥nв. (8.15)

Выбираем электродвигатель 4АМ80В8У3 со следующими параметрами электродвигателя [7]:

![]()

Определяем требуемое передаточное число редуктора [7]:

(8.16)

(8.16)

![]()