- •Содержание

- •Введение

- •1 Технико-экономическое обоснование исходных данных на проектирование

- •1.1 Технические характеристики и область применения заданного пс

- •1.2 Расчет планируемого грузооборота

- •Отношении по моделям автомобилей

- •2.2 Расчет производственной программы по то

- •2.3 Расчет годового объема работ по то и тр, и вспомогательных работ

- •2.4 Определение численности работающих, распределение их по производственным подразделениям

- •2.4.1 Определение численности производственных рабочих

- •2.4.2 Определение численности вспомогательных рабочих

- •2.4.3 Определение численности водителей, инженерно-технических работников (итр) и прочих служащих

- •2.5 Расчет количества постов

- •2.5.1 Расчет количества постов ежедневного обслуживания (ео)

- •2.5.2 Расчет количества постов то и диагностирования

- •2.5.3 Расчет количества постов тр

- •2.5.4 Определение количества постов ожидания перед то, тр и д, мест хранения пс

- •2.5.5 Расчет количества постов контрольно-пропускного пункта

- •Продолжение таблицы 2.20

- •2.6 Расчет площадей помещений

- •2.6.1 Расчет площадей производственных помещений (зон, участков, отделений)

- •Окончание таблицы 2.22

- •2.6.2 Расчет площадей складских помещений

- •2.6.3 Расчет площади бытовых и административных помещений. Расчёт площади зоны хранения автомобилей

- •2.7 Организация и управление производством технического обслуживания и текущего ремонта подвижного состава на предприятии

- •3 Проектирование производственного корпуса

- •4 Генеральный план атп

- •5 Проектирование производственного подразделения

- •5.1 Разработка электротехнического участка

- •5.1.1 Выбор технологического оборудования, разработка компоновочного решения, производственного процесса электротехнического участка

- •5.1.2 Требования охраны труда и техники безопасности на электротехническом участке

- •5.2 Проектирование зоны то-2

- •5.2.1 Выбор технологического оборудования, разработка компоновочного решения, производственного процесса в зоне то-2

- •5.2.2 Требования охраны труда и техники безопасности в зоне то-2

- •6 Расчёт технико-экономических показателей

- •7 Разработка и описание технологического процесса технического воздействия. Составление технологической карты. Расчёт уровня и степени механизации работ

- •8 Разработка комплекта узлов технологичесого

- •8.1 Назначение подъёмника. Описание и конструкции и принципа действия разрабатываемого оборудования, технические характеристики

- •8.2 Проектирование и расчет силовых механизмов и привода электромеханического четырёхстоечного подъёмника

- •Часть; 7-болт; 8-редуктор; 9-муфта

- •8.3 Расчет наиболее нагруженных элементов на прочность

- •8.4 Правила эксплуатации, техническое обслуживание и техники безопасности при работе с электромеханическим четырёхстоечным подъёмником Указание мер безопасности

- •9 Охрана труда и окружающей среды

- •9.1 Пожарная безопасность, санитарно-гигиенические требования, мероприятия по защите окружающей среды на проектируемом атп

- •9.2 Расчет освещения в электротехническом участке

- •9.3 Расчет выбросов загрязняющих веществ по стоянке автомобилей

- •9.4 Энергосбережение и ресурсосбережение на атп

- •Автомобильном транспорте

- •10.2 Расчет капитальных вложений в зону то-2

- •10.3 Расчет издержек производства в зоне то-2

- •10.4 Расчет экономической эффективности и других технико-экономических показателей эффективности решений по зоне технического обслуживания

- •Заключение

- •Список использованных источников

- •Приложения

5.2 Проектирование зоны то-2

5.2.1 Выбор технологического оборудования, разработка компоновочного решения, производственного процесса в зоне то-2

Работы по техническому обслуживанию проводятся в главном производственном корпусе в помещении, совмещенном с зонами диагностирования и текущего ремонта.

Планировочный чертеж зоны выполняем в масштабе 1:25 с указанием стен, дверных проемов и расположенных рядом помещений. На чертеже с помощью условных обозначений наносим оборудование (установки, верстаки, стеллажи и т. п.), указываем расстояние между оборудованием с привязкой к элементам здания (стенам, колоннам). Условно показываем также потребителей электроэнергии, воды, воздуха. Со стороны расположения органов управления оборудованием обозначаем рабочие места. На планировочном чертеже зоны ТО-2 расшифровываем все принятые условные обозначения.

В зоне ТО-2 располагается 1 универсальный тупиковый пост. Число рабочих – 5 человек в 2 смены.

Для подбора технологического оборудования по номенклатуре и количеству используем [5]. Количество производственного инвентаря (верстаки, стеллажи) принимаем по количеству работающих в наиболее загруженной смене. Оборудование и инвентарь располагаем так, чтобы перемещения рабочего при выполнении работы в соответствии с технологическим процессом были минимальными.

При расстановке оборудования также учитываем, что расстояния между элементами оборудования, оборудованием и элементами зданий должно быть не меньше нормативного. В процессе работы двигателя автомобиля при проезде механизированной мойки на данном участке выделяются вредные вещества, для удаления которых устанавливаем общеобменную вентиляцию.

План зоны ТО-2 приведен на рисунке 5.3.

Перечень устанавливаемого в зоне ТО-2 оборудования приведен в таблице 5.2.

|

Рисунок 5.3 – Зона второго технического обслуживания |

Таблица 5.2 – Ведомость технологического оборудования в зоне ТО-2

Наименование оборудования |

Тип, модель |

Техническая характеристика |

Габаритные размеры, мм |

Количество, шт. |

Площадь в плане, м2 |

Мощность, кВт |

|

единицы |

суммарная |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 Установка для сбора и заправки охлаждающей жидкости |

ПИ 140 |

Передвижная. Объем емкости 100 л. Масса 74 кг |

1271х539 |

1 |

51,84 |

51,84 |

0,18 |

2 Установка заправочная для трансмиссионных масел |

С-223-1 |

Передвижная, с ручным приводом. Емкость бака 40 л. Масса 20 кг. Производительность за 1 такт 0,075 л |

550х730 |

1 |

0,4 |

0,4 |

- |

3 Колонка маслораздаточная (с насосной установкой) |

367М5 |

Стационарная. Производительность 10 л/мин при автоматическом режиме работы. Масса насосной установки 62 кг |

340х340х 1200; 510х360х 390 |

1 |

0,12; 0,18 |

0,12; 0,18 |

1,1 |

4 Нейтрализатор отработавших газов |

ОН 411 |

Двигатель – дизель. Мощность 162 кВт (220 л.с.). Предназначен для снижения выбросов в атмосферу СО, СН и сажи с отработавшими газами дизельных двигателей автомобилей. Масса 20 кг |

860х360 |

1 |

0,31 |

0,31 |

- |

5 Подъемник с подставками |

ПП- 10 |

Канавный, передвижной, электромеханический. Грузоподъемность 14000 кг, высота подъема стоек 2000 мм. |

920х1216, 920х2960 |

1 |

1,3 |

1,3 |

22 |

6 Тележка-емкость для сбора отработанного масла |

ПИ-119 |

Передвижная. Фиксация воронки вручную, винтом на любой высоте. Масса -52 кг |

800х480 |

1 |

0,384 |

0,384 |

- |

7 Тележка-емкость для слива масла из колесной передачи автомобиля МАЗ |

ПИ 74 А |

Передвижная. Емкость – 40 л. Масса – 22,2 кг. |

1155х400 |

1 |

0,462 |

0,462 |

- |

8 Установка для очистки центробежных фильтров |

ОН 251 |

Стационарная. Напряжение питания 380 В. Масса 175 кг. |

1250х1250 |

1 |

1,56 |

1,56 |

3 |

9 Установка для мойки фильтров |

ЭМО2 |

Стационарная. Емкость резервуара – 65 л. Масса – 25 кг. |

900х700 |

1 |

0,63 |

0,63 |

2,2 |

Продолжение таблицы 5.2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

10 Нагнетатель смазки (солидолонагнетатель) |

С 321 М |

Передвижной с электроприводом. Максимальное давление смазки 35 МПа. Ёмкость бункера 40 л. Масса 50 кг |

595х420х 825 |

1 |

0,411 |

0,411 |

0,55 |

11 Ларь для обтирочных материалов |

НИИАТ-35М |

- |

700х700 |

1 |

0,49 |

0,49 |

- |

12 Ларь для отходов |

- |

- |

500х500 |

1 |

0,25 |

0,25 |

- |

13 Верстак слесарный |

ВС-2 |

Тип - двухтумбовый, с защитным экраном. Количество ящиков - 6. Масса – 100 кг. |

1400х800 |

1 |

1,12 |

1,12 |

- |

14 Тиски слесарные |

Т-1 |

Ширина губок – 140 мм. Ход губок – 100 мм. Масса – 21 кг. |

420х250 |

1 |

0,105 |

0,105 |

- |

15 Верстак слесарный |

К53 |

Двух- или трехтумбовый. Масса – 95 кг. |

600х1400 |

1 |

0,84 |

0,84 |

- |

16 Комплект для ТО АКБ непосредственно на автомобиле |

Э-412 |

Тип - переносной. Для обслуживания стартерных АКБ емкостью 45-190 Ач и номинальным напряжением 12 В. Масса - 6,5 кг. |

320х210 |

1 |

0,07 |

0,07 |

- |

17 Лестница-стремянка |

ОН 305-10 |

Для обслужиания верхней части автобуса. Масса 84 кг |

1120x534 |

1 |

0,6 |

0,6 |

- |

18 Тележка для снятия, установки и транспортировки колес |

SR16N |

Ручная, гидравлическая с регулировкой под диаметр колеса. Грузоподъемность 500 кг. Высота подъема 480 мм. Масса 122 кг |

925х1150 |

1 |

1,06 |

1,06 |

- |

19 Приспособление для обслуживания колес |

ПС 181 |

Передвижной, электромеханический, инерционно-ударного действия, момент затяжки гайки за один удар 350 Нм (35 кгсм). Масса 125 кг. |

1340х816 |

1 |

1,09 |

1,09 |

1 |

20 Стеллаж для колес |

ПИ 26 |

Стационарный, металлический, одноярусный. Масса 60 кг |

1500х1200 |

2 |

1,8 |

3,6 |

- |

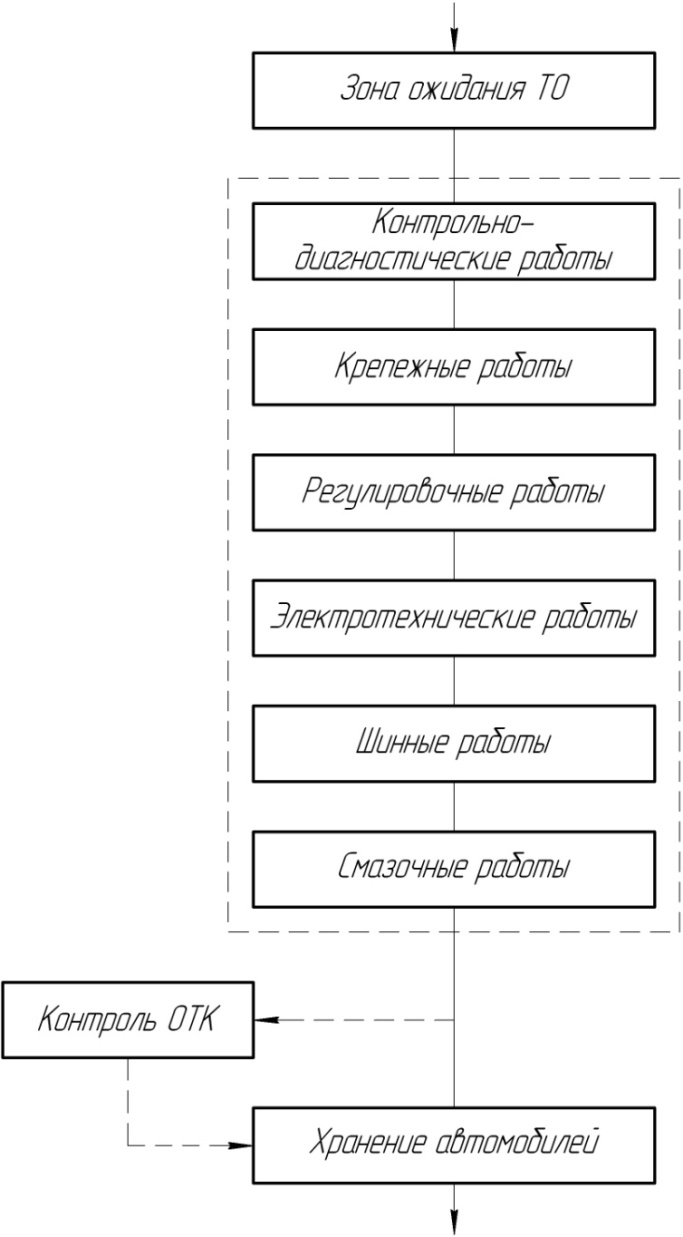

На постах ТО-2 последовательно проводят контрольно-диагностические, крепежные, регулировочные, электротехнические, шинные и смазочные работы. Автомобиль в исправном состоянии направляется на пост ТО-2 и обслуживается, после чего проходит общее диагностирование, а затем поступает в зону хранения.

Схема технологического процесса зоны ТО-2 представлена на рисунке 5.4.

Рисунок 5.4 – Схема технологического процесса в зоне ТО-2