- •Содержание

- •Введение

- •1 Технико-экономическое обоснование исходных данных на проектирование

- •1.1 Технические характеристики и область применения заданного пс

- •1.2 Расчет планируемого грузооборота

- •Отношении по моделям автомобилей

- •2.2 Расчет производственной программы по то

- •2.3 Расчет годового объема работ по то и тр, и вспомогательных работ

- •2.4 Определение численности работающих, распределение их по производственным подразделениям

- •2.4.1 Определение численности производственных рабочих

- •2.4.2 Определение численности вспомогательных рабочих

- •2.4.3 Определение численности водителей, инженерно-технических работников (итр) и прочих служащих

- •2.5 Расчет количества постов

- •2.5.1 Расчет количества постов ежедневного обслуживания (ео)

- •2.5.2 Расчет количества постов то и диагностирования

- •2.5.3 Расчет количества постов тр

- •2.5.4 Определение количества постов ожидания перед то, тр и д, мест хранения пс

- •2.5.5 Расчет количества постов контрольно-пропускного пункта

- •Продолжение таблицы 2.20

- •2.6 Расчет площадей помещений

- •2.6.1 Расчет площадей производственных помещений (зон, участков, отделений)

- •Окончание таблицы 2.22

- •2.6.2 Расчет площадей складских помещений

- •2.6.3 Расчет площади бытовых и административных помещений. Расчёт площади зоны хранения автомобилей

- •2.7 Организация и управление производством технического обслуживания и текущего ремонта подвижного состава на предприятии

- •3 Проектирование производственного корпуса

- •4 Генеральный план атп

- •5 Проектирование производственного подразделения

- •5.1 Разработка электротехнического участка

- •5.1.1 Выбор технологического оборудования, разработка компоновочного решения, производственного процесса электротехнического участка

- •5.1.2 Требования охраны труда и техники безопасности на электротехническом участке

- •5.2 Проектирование зоны то-2

- •5.2.1 Выбор технологического оборудования, разработка компоновочного решения, производственного процесса в зоне то-2

- •5.2.2 Требования охраны труда и техники безопасности в зоне то-2

- •6 Расчёт технико-экономических показателей

- •7 Разработка и описание технологического процесса технического воздействия. Составление технологической карты. Расчёт уровня и степени механизации работ

- •8 Разработка комплекта узлов технологичесого

- •8.1 Назначение подъёмника. Описание и конструкции и принципа действия разрабатываемого оборудования, технические характеристики

- •8.2 Проектирование и расчет силовых механизмов и привода электромеханического четырёхстоечного подъёмника

- •Часть; 7-болт; 8-редуктор; 9-муфта

- •8.3 Расчет наиболее нагруженных элементов на прочность

- •8.4 Правила эксплуатации, техническое обслуживание и техники безопасности при работе с электромеханическим четырёхстоечным подъёмником Указание мер безопасности

- •9 Охрана труда и окружающей среды

- •9.1 Пожарная безопасность, санитарно-гигиенические требования, мероприятия по защите окружающей среды на проектируемом атп

- •9.2 Расчет освещения в электротехническом участке

- •9.3 Расчет выбросов загрязняющих веществ по стоянке автомобилей

- •9.4 Энергосбережение и ресурсосбережение на атп

- •Автомобильном транспорте

- •10.2 Расчет капитальных вложений в зону то-2

- •10.3 Расчет издержек производства в зоне то-2

- •10.4 Расчет экономической эффективности и других технико-экономических показателей эффективности решений по зоне технического обслуживания

- •Заключение

- •Список использованных источников

- •Приложения

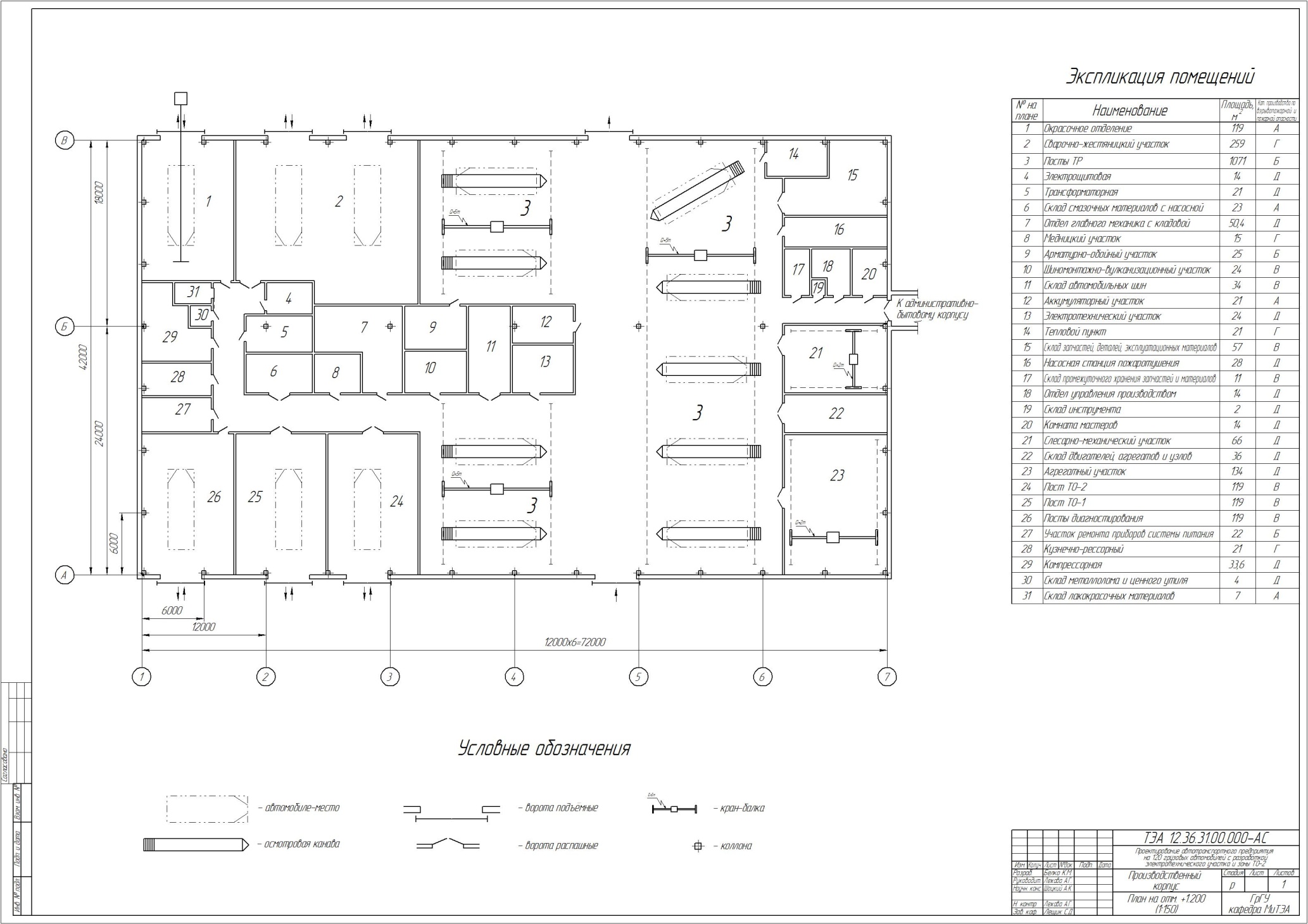

3 Проектирование производственного корпуса

Определяется суммарная площадь помещений, которые будут размещаться в главном производственном корпусе. Ориентировочно суммарная площадь главного производственного корпуса равна

F = (1,15…1,20) ∙ (FЗ + FОТД + FCKЛ + FВСП) ; (3.1)

где FЗ, FОТД, FCKЛ, FВСП - соответственно суммарные площади производственных зон, отделений, складских и вспомогательных помещений, которые будут размещены в корпусе, м2; (1,15…1,20) - коэффициент, учитывающий площади здания для проходов и проездов.

При этом учитывается следующее: зона ЕО будет располагаться в отдельном здании; административно-бытовые помещения будут размещаться в отдельном административно-бытовом корпусе, соединенном с производственным корпусом закрытым переходом.

Тогда

F = 1,2 ∙ (1785+373 +174 +84+112 ) =3033,6 м2.

Производственный корпус запроектирован из сборных железобетонных конструкций с сеткой колонн 12х24 и 12х18 м, и высотой до низа выступающих элементов перекрытия 10 м. В зоне ТР применена прямоугольная расстановка постов. Производственные помещения расположены по периметру здания. Длинна здания 72 м, ширина 42 м.

Окончательно принимаем площадь производственного корпуса 3024 м2.

На чертеже планировки производственного корпуса наносим производственные помещения с условным изображением стен и перегородок, дверных и оконных проемов, колонн, лестниц, основного технологического оборудования, осмотровых канав, подъемно-транспортное оборудование (кран-балки, монорельсы, электротельферы с указанием их грузоподъемности).

Организацию производства ТО и ремонта автомобилей планируем методом специализированных бригад, который предусматривает формирование производственных подразделений по признаку их технологической специализации, по видам технических воздействий. Создаются бригады, на каждую из которых в зависимости от объёмов работ планируется определенное число рабочих необходимых специальностей. Специализация бригад по видам воздействий (ЕО, ТО-1, ТО-2, Д, ТР) способствует повышению производительности труда рабочих в результате применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнение закрепленной за ними ограниченной номенклатуры операций.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), создаются предпосылки к эффективному оперативному управлению. производством, за счёт маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощается учет и контроль за выполнением тех или иных видов технических воздействий.

При ТР автомобиля проводятся разборочно-сборочные, слесарные, сварочные, регулировочные, крепежные и другие работы, а также замена отдельных деталей, узлов, механизмов, приборов и агрегатов. При ТР агрегата проводятся те же работы, но с заменой отдельных деталей, достигших предельно-допустимого состояния кроме базовых, в целях сокращения простоя автомобилей текущий ремонт на АТП выполняется преимущественно агрегатным методом из оборотного фонда.

Обслуживание и ремонт технологического оборудования, зданий и сооружений на АТП осуществляет отдел главного механика (ОГМ).

Для хранения запасных частей, деталей, эксплуатационных материалов, агрегатов и т.д. существуют соответствующие складские помещения. Для хранения запасных частей и агрегатов из оборотного фонда существует промежуточный склад.

Работы по ТР подразделяются на постовые и участковые.

На постах выполняются работы непосредственно на автомобилях (примерно 50%), а в производственных отделениях ремонтируются детали, узлы и агрегаты, снятые с автомобиля. При ТР автомобиля проводятся разборочно-сборочные, слесарные, сварочные, регулировочные, крепежные и другие работы, а также замена отдельных деталей, узлов, механизмов, приборов и агрегатов. При ТР агрегата проводятся те же работы, но с заменой отдельных деталей, достигших предельно-допустимого состояния кроме базовых, в целях сокращения простоя автомобилей текущий ремонт на АТП выполняется преимущественно агрегатным методом из оборотного фонда.

Работы по ремонту агрегатов выполняются в агрегатном отделении.

Электротехнические работы выполняются как на постах ТО и ТР, так и в электротехническом отделении. В электротехническом участке выполняют работы по ремонту и испытанию агрегатов и приборов электрооборудования: генераторов, стартеров, прерывателей-распределителей, а так же по комплектованию проводки.

Аккумуляторные работы заключаются в подзарядке, зарядке и ремонте аккумуляторных батарей и выполняются они в аккумуляторном отделении.

Работы по ремонту топливной аппаратуры выполняются как на постах ТО и ТР, так и в отделении по ремонту приборов системы питания.

Шиномонтажные и шиноремонтные работы включают демонтаж и монтаж шин, ремонт дисков колес и камер, балансировка колес.

Работы по изготовлению крепежных деталей, механическая обработка деталей после наплавки, расточка тормозных барабанов, фрезерование поврежденных поверхностей и др. выполняются в слесарно-механическом отделении.

Сварочные и жестяницкие работы связаны технологически и выполняются в одном объединённом отделении. В шиномонтажно-вулканизационном участках производится текущий ремонт шин.

|

Рисунок 3 - Производственный корпус |

Таблица 3.1 – Экспликация помещений

№ на плане |

Наименование |

Площадь, м2 |

Кат. производства по взрывопожарной и пожарной опасности |

1 |

2 |

3 |

4 |

1 |

Окрасочное отделение |

119 |

А |

2 |

Сварочно-жестяницкий участок |

259 |

Г |

3 |

Посты ТР |

1071 |

Б |

4 |

Электрощитовая |

14 |

Д |

5 |

Трансформаторная |

21 |

Д |

6 |

Склад смазочных материалов с насосной |

23 |

А |

7 |

Отдел главного механика с кладовой |

50,4 |

Д |

8 |

Медницкий участок |

15 |

Г |

9 |

Арматурно-обойный участок |

25 |

Б |

10 |

Шиномонтажно-вулканизационный участок |

24 |

В |

11 |

Склад автомобильных шин |

34 |

В |

12 |

Аккумуляторный участок |

21 |

А |

13 |

Электротехнический участок |

24 |

Д |

Окончание таблицы 3.1

1 |

2 |

3 |

4 |

14 |

Тепловой пункт |

21 |

Г |

15 |

Склад запчастей, деталей, эксплуатационных материалов |

57 |

В |

16 |

Насосная станция пожаротушения |

28 |

Д |

17 |

Склад промежуточного хранения запчастей и материалов |

11 |

В |

18 |

Отдел управления производством |

14 |

Д |

19 |

Склад инструмента |

2 |

Д |

20 |

Комната мастеров |

14 |

Д |

21 |

Слесарно-механический участок |

66 |

Д |

22 |

Склад двигателей, агрегатов и узлов |

36 |

Д |

23 |

Агрегатный участок |

134 |

Д |

24 |

Пост ТО-2 |

119 |

В |

25 |

Пост ТО-1 |

119 |

В |

26 |

Посты диагностирования |

119 |

В |

27 |

Участок ремонта приборов системы питания |

22 |

Б |

28 |

Кузнечно-рессорный |

21 |

Г |

29 |

Компрессорная |

33,6 |

Д |

30 |

Склад металлолома и ценного утиля |

4 |

Д |

31 |

Склад лакокрасочных материалов |

7 |

А |