- •786TСаратовский Государственный Технический Университет методическое руководство к лабораторной работе

- •Общие сведения

- •Модели, стержневые ящики, опоки, формовочный инструмент

- •Состав и назначение формовочных и стержневых смесей

- •Литниковая система

- •Ход работы

- •Технология формовки стержня следующая:

- •Содержание отчета

- •Литература

Модели, стержневые ящики, опоки, формовочный инструмент

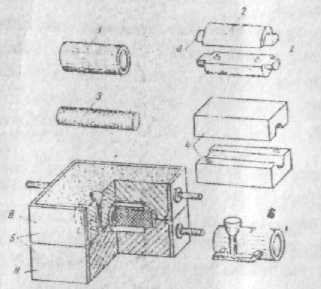

Для изготовления разовых литейных форм с применением формовочных смесей необходимы модели, стержневые ящики, опоки и формовочный инструмент. По чертежу детали (рис. 1,поз 1) изготовляют модель (поз.2) и стержневой ящик (поз.5). Предварительно все размеры чертежа детали увеличивают на величину линейной усадки сплава, из которого отливают отливки. Кроме того, модель должна иметь припуск на механическую обработку отливки в тех местах, где он предусматривается чертежом.

Рисунок 1. Разовая литейная форма:

1 - деталь, 2 – модель, 3 – стержень, 4 – стержневой ящик, 5 – опоки, 6 – отливка

Для беспрепятственного извлечения моделей из форм или освобождения стержневых ящиков от стержней модели и стержневые ящики делают разъемными, а рабочие поверхности их должны быть гладкими и чистыми. Вертикальным стенкам моделей придают уклон в направлении извлечения их из формы. Модели деталей с внутренними полостями имеют на конце выступы, называемые знаками (рис.1,пов.2-а). Материалом для моделей и стержневых ящиков в индивидуальном и мелкосерийном производстве в большинстве случаев служит древесина, а в массовом производстве - алюминиевые сплавы и пластмассы. Поверхности деревянных моделей, для предохранения от влаги и уменьшения прилипания к ним формовочной смеси, покрывают лаком или краской различных цветов (красным - для чугунных, серым - для стальных отливок, желтым - для цветных). Знаки окрашивают в черный цвет.

Стержневые ящики (рис.1, поз.4) изготовляют из древесины или металлическими, которые по конструкции могут быть разъемными или неразъемными.

Опоками называются чугунные, стальные или алюминиевые рамки, в которые набиваются формовочные смеси (рис.1 , поз.5).Для центрирования и скрепления на двух боковых стенках опок делаются приливы с отверстиями, в которые вставляются штыри.

Формовочный инструмент подразделяется на три группы:

инструмент, служащий для набивки форм (лопаты, сита, ручные и пневматические трамбовки) (рис.2, а, б, в, г);

инструмент, служащий для отделки форм, - гладилки плоские и угловые для выглаживания поверхности форм после удаления из нее модели, ланцеты для подрезания земли и вырезания каналов, крючки и ложки для удаления из формы осыпавшейся земли (рис.2, д, е );

Рисунок 2. Формовочный инструмент

инструмент для различных работ - подъемы с заострениями на конце (для деревянных моделей) и с резьбой (для металлических), служащие для извлечения модели ив формовочной смеси, душники (длинные иглы) для накола формы с целью увеличения газопроницаемости и пеньковая кисточка (рис.2,ж).

Состав и назначение формовочных и стержневых смесей

Формовочные смеси применяют для изготовления форм, а стержневые смеси - для изготовления стержней. Они состоят кварцевого песка, огнеупорной глины и различных добавок.

Свойства формовочных материалов, применяемых для изготовления смесей, играют большую роль в получении качественной отливки. А состав (стержневых и формовочных) смесей и предъявляемые к ним требования в отношении пластичности, газопроницаемости, прочности, податливости и противопригарности зависят от веса отливок и состава заливаемости металла.

Основными материалами для изготовления формовочных смесей являются бывшая в употреблении формовочная смесь (горелая или оборотная) и свежие материалы, которые служат только для замены песчаных зерен, превратившихся в пыль, и для восполнения связующей способности глины.

Формовочные смеси по способу применения подразделяются на облицовочные, наполнительные и единые. Лицевой слой формы, непосредственно соприкасающийся с жидким металлом, делают из смеси большой прочности и приготовляют более тщательно. Такая смесь называется облицовочной.Её составляют с использованием 30-50 % материалов. Остальную часть формы делают из другой смеси менее высококачественной и более дешевой. Эта смесь называется наполнительной. Она состоит из, оборотной смеси с добавкой 1-3 % песка для восстановления газопроницаемости глины и для повышения прочности. При массовом производстве Формы обычно изготовляют из однородной смеси, называемой единой. Она состоит из 90-95 % обратной смеси с добавкой песка и глины для её освежения.

Составы формовочной смеси различны для форм, подвергаемых перед заливкой сушке, и для форм, заливаемых всырую (табл.1). При изготовлении формы с последующей их сушкой применяют формовочные смеси с 10 - 20 % глины. Для формовки всырую применяют формовочные смеси, содержащие от 2 до 10 % глины.

Таблица 1 - Соотношение исходных материалов в формовочных смесях

Вид литья |

Состав и вес, % |

|

|||||||

оборотная смесь |

свежие материалы: песок и глина |

каменный уголь |

мазут |

|

|||||

для литья всырую |

|

||||||||

Чугунное |

75-90 |

|

Остальное |

2-3 |

--- |

||||

Стальное |

50-75 |

|

-"- |

--- |

--- |

||||

Бронзовое |

|

|

-"- |

--- |

1-1,5 |

||||

Латунное |

60-80 |

|

-"- |

--- |

-"- |

||||

Алюминиевое |

|

|

-"- |

--- |

--- |

||||

для литья в сухую |

|

||||||||

Чугунное |

40-60 |

|

Остальное |

--- |

--- |

|

|||

Стальное |

50-75 |

|

-"- |

--- |

--- |

|

|||

Бронзовое |

60-70 |

|

-"- |

--- |

--- |

|

|||

Основой составляющей формовочной смеси является кварцевый песок, в котором содержание кремнезема для стального литья должно быть не менее 97%, для чугунного - 90-95% и цветного- 80-90%. В зависимости от содержания кремнезема, глинистой составляющей и вредных примесей все пески делятся на к в а р ц е в ы е (К)г л и н и с т ы е . К кварцевым пескам откосятся пески, содержащие не менее 90-97 % SiO2 и не более 2 % глинистой составляющей (ГОСТ 2138-56).Пески, содержащие глинистых веществ до 50 %, относятся к глинистым. Глинистые пески делятся на несколько классов: тощие Т (от 2 до10% глины), полужирные П ( от 10 до 20 % глины), жирные Ж ( от 20 до 30 % глины), очень жирные ОЖ ( от 30 до 50 % глины).

В зависимости от величины и формы зерен кварца пески делятся на несколько групп. Например, средний песок, относящийся по ГОСТ 2138-56 группе 02, состоит из зерен величиной 0,315; 0,2 и 0,16 мм. Для форм стального литья применяются кварцевые средние и мелкие пески К02А, К016А. Для чугунного и цветного литья -

- полужирные пески П02А, П01бА. Размеры зерен 0,3150,2 и 0,16 им.

К категории глин относятся пески, содержащие свыше 50 % глинистой составляющей. Они представляют собой породы, состоящие из тонкодисперсных частиц водных алюмосиликатов.

Огнеупорные глины придают формовочным смесям пластичность во влажном состоянии и повышенную прочность и газопроницаемость в сухом виде.

Стержневые смеси состоят в основном из кварцевого песка с минимальным содержанием глинистых составляющих и связующих материалов.

Стержни во время заливки формы металлом находятся в менее благоприятных условиях, чем форма. В большинстве случаев стержни почти со всех сторон (за исключением знаков) окружены расплавленным металлом. Поэтому материал стержней должен обладать большей, чем материал формы, газопроницаемостью, прочностью, податливостыо, противопригарностью. Кроме того, стержни должны обладать, возможно, меньшей газотворностью, не должны быть гигроскопичными и легко выбиваться из затвердевшей отливки.

По составу стержневые смеси разделяют на песчано-глинистые и песчано-масляные. Песчано - глинистые смеси, содержащие 96-97 % кварцевого песка и 3-4 % глины, применяют в основном при изготовлении крупных стержней на каркасах. Песчано-масляные состоят ив кварцевого песка (100 %) с добавкой (1,5-3 % от общего веса) связующих веществ ( крепителей) (табл.2).

Таблица 2 - Соотношение исходных материалов в стержневых смесях

Состав в вес. % |

Связующие материалы в % к весу зерновой части смеси |

|

Кварцевый песок |

Глина |

|

Для чугунного литья |

||

100 |

--- |

Растительное масло, олифа 0,8-1,6 |

97 |

3 |

Рематол 4 ГУ 2-4 |

96-97 |

3-4 |

Торфяной или древесный пек |

Для стального литья |

||

100 |

--- |

Рематол 1,2-3 |

97 |

3 |

Рематол 4 ГУ 1,5-3 |

96-97 |

3-4 |

Торфяной или древесный пек |

В формовочные и стержневые смеси для увеличения газопроницаемости и пластичности добавляют опилки, каменноугольную пыль и другие добавки. В качестве связующих материалов используют олифу, растительные масла, древесный или торфяной пек, барду сульфитного щелока. Эти вещества повышают прочность формовочных и стержневых смесей.

В последние годы широко начали применяться быстротвердеющие смеси с добавкой жидкого стекла (табл.3). Формы и стержни из быстротвердещих смесей с жидким стеклом обеспечивают резкое улучшение качества поверхности отливок и устранение пригара.

В зависимости от требований, предъявляемых к формовочным смесям, для их изготовления используют различные марки жидкого стекла ( ГОСТ 8264-56).Жидкое стекло марки А применяется, если смесь должна сохранять длительное время свои пластические свойства; марки В - когда необходимо быстрое затвердевание смеси. Во всех остальных случаях применяется жидкое стекло марки Б.

Таблица 3 - Соотношение исходных материалов в быстротвердеющих смесях

Номер смеси |

Состав в вес. % |

|||||

Кварцевый песок |

Отработанная смесь |

Формовочная глина |

Едкий натр |

Жидкое стекло |

Мазут |

|

1 |

95-97 |

--- |

3-5 |

0,5-1,5 4,5-6,0 |

0,5 |

|

2 |

50-70 |

30-50 |

--- |

|||

3 |

100 |

--- |

--- |

|||

Для средних по весу отливок используют сухой мелкозернистый кварцевый песок марок КО16А, КО16Б, КО1А, а для мелких отливок - среднезернистый марки K025А (ГОСТ 2138- 56).

Формовочная глина (ГОСТ 3226-65) сушится, дробится, размалывается и просеиваемся через сито с ячейками 0,5-1мм. Отработанную смесь вводят для повышения прочности быстротвердеющей смеси во влажном состоянии,

Едкий натр (10-20 % -ный растворNaO2) повышает прочность смеси в сухом состоянии и сохраняет пластические свойства смесей в течение длительного времени.

Для облегчения выбивки стержней из отливок в состав смеси вводится до- 3 % боксита, размолотого до 0,5-1,0 мм. Чтобы уменьшить прилипаемостъ смеси к моделям и стержневым ящикам ,в состав ее добавляют до 0,5 % мазута.

При приготовлении быстротвердеющих смесей в бегуны загружают сначала песок, затем отработанную смесь, размолотую глину и боксит. Сухие материалы перемешивают в течение 2 мин, после чего последовательно вводят едкий натр, жидкое стекло и мазут. Продолжительность контролируется по достижению заданной прочности смеси во влажном состоянии. Чем продолжительнее перемешивание, тем выше прочность во влажном состоянии и ниже прочность смеси после затвердевания. Избыточная продолжительность перемешивания может вызвать полную потерю смесью пластических свойств.

При формовке модели, модельные плиты, модели литниковой системы, выпоров и прибылей протирают керосином.

Готовую форму продувают углекислым газом С02.Углекислый газ, взаимодействуя с жидким стеклом, образует пленки геля кремниевой кислоты, которые способствуют упрочнению смесей.

Если форма изготовлена из смеси 3 (табл.З), то ее продувают СО2 до удаления модели из формы. Подвод углекислого газа осуществляется через отверстия диаметром 2-3 мм в пустотелой модели. Длительность продувки 15-20 сек. Если форма изготовлена из смеси 1 или 2, то ее продувают СО2 после удаления модели из формы.