- •Зависимость параметров структуры прессовки от технологических режимов формования

- •3. Формирование структурной неоднородности при прессовании

- •Нижняя зона образца; 2- верхняя зона образца.

- •3.1. Структурная неоднородность при послойно-порционном прессовании

- •3.2. Технико-экономическое обоснование

- •Заключение

- •Список использованных источников

3.1. Структурная неоднородность при послойно-порционном прессовании

Исследования микроструктуры уплотненных ПС [4], изготовленных методом послойно-порционного прессования, показывают, что их структурная неоднородность обусловлена несколькими причинами. Наиболее распространенной является нерациональная форма пуансона, создающая дополнительное ограничение перемещению прессуемой смеси.

При прессовании ПС широко используются пуансоны ступенчатой формы или со специальными рифлениями, нанесенными на рабочую поверхность. Конкретные размеры ступенчатых кривых или рифлений выбирают с целью создания развитой контактной поверхности, например, для улучшения прочности сцепления двух смежных запрессовок.

Влияние формы пуансона на однородность структуры и состояние зоны стыков запрессовок изучали на модельных образцах диаметром 60 мм и высотой 150 мм. Модельные образцы отличались от натурных изделий тем, что вместо высоко металлизированного (>90% металлического порошка) состава в металлический корпус с нанесенным теплозащитным покрытием был запрессован магниевый порошок, обладающий худшими, по сравнению с натурным составом, характеристиками прессуемости.

Качество уплотнения при послойно- порционном прессовании оценивают величиной средней относительной плотности и распределением плотности по высоте и диаметру, поскольку от этих величин зависят физико-механические характеристики, стабильность скорости горения, а также возможный переход послойного горения в конвективный режим или затухание состава.

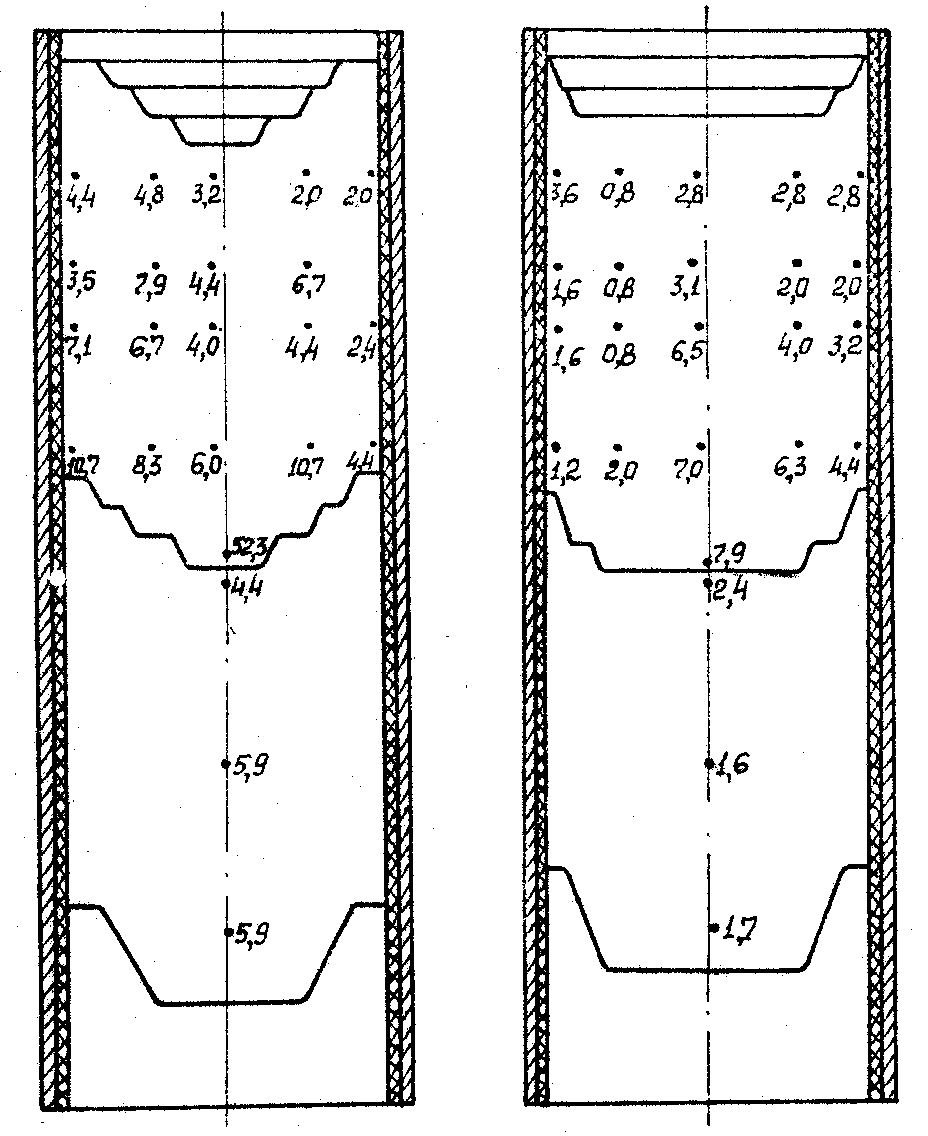

На рис.3.4 показан продольный разрез двух модельных образцов, отличающихся формой пуансона. Качество прессования исследовали путем измерения пористости по линии стыка, а также по высоте и диаметру сечений.

Результаты измерений пористости по линии стыка запрессовок показали, что при прессовании многоступенчатым пуансоном по центру наблюдалось значительное увеличение пористости (рис.3.4а). Повышенная пористость характерна также для мест переходов от меньшего диаметра ступеньки к большему вдоль плоскости стыка.

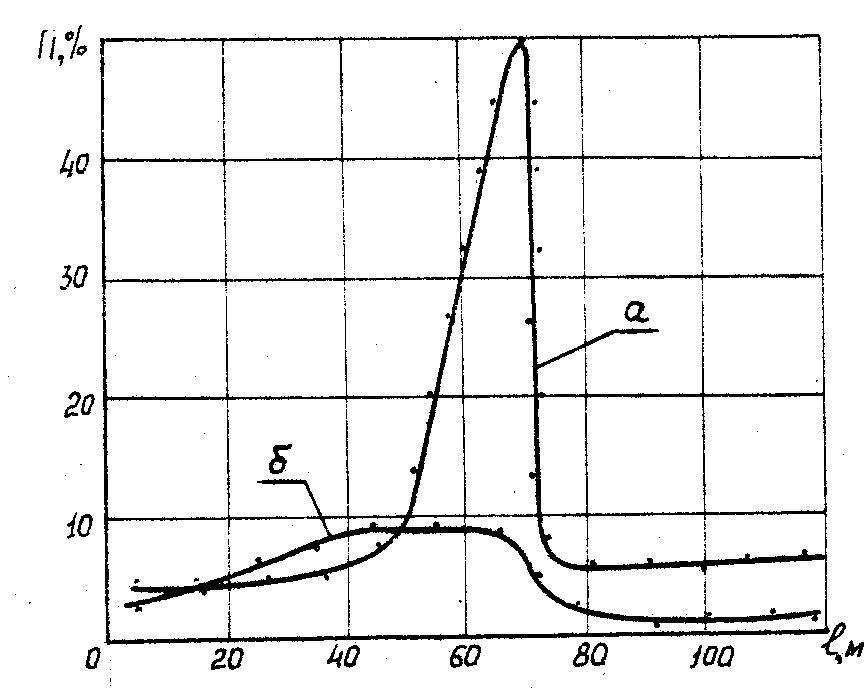

Изменение формы пуансона (рис.3.4б) уменьшает среднюю величину пористости и стабилизирует этот параметр по всей плоскости стыка. С изменением формы пуансона достигается стабилизация пористости и по высоте изделия (рис.3.6).

Исследования микроструктуры вдоль стыка показали, что при прессовании пуансоном по схеме рис.3.4а в нижней запрессовке частицы металла сильно деформированы и ориентированы большей осью по форме пуансона в слое глубиной 2÷2,5 мм. Частицы верхней запрессовки деформированы значительно меньше, а в местах непропрессовок форма частиц порошка не отличается от исходной. При прессовании по схеме рис.3.4б степень деформации частиц обеих запрессовок примерно одинакова, пористость, форма и размеры частиц стабилизированы.

а) б)

Рис.3.4 Модельные образцы, запрессованные пуансонами различной формы, цифрами указаны величины пористости в %, измеренные на продольных шлифах, М 1:2

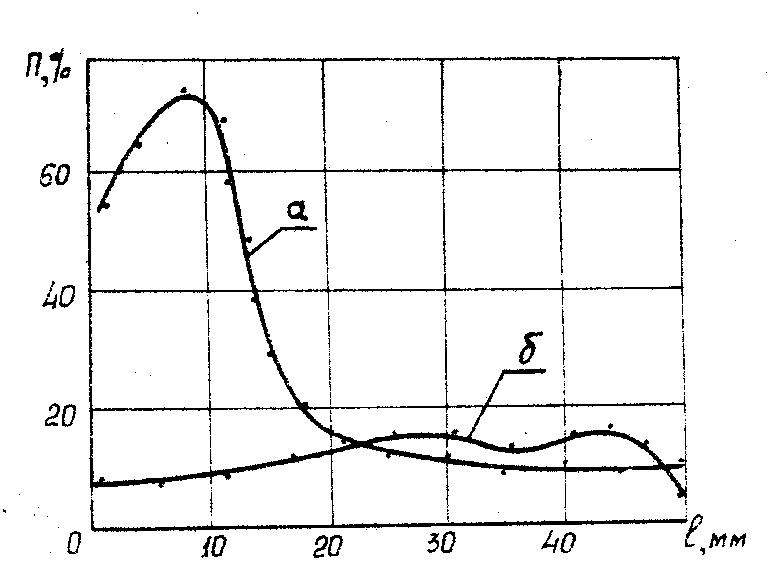

Рис.3.5. Распределение пористости вдоль линии стыка запрессовок от центра к образующей: а) - пуансон рис.3.4а; б) - пуансон рис.3.4б.

Рис.3.6. Распределение пористости по оси изделия: а) - пуансон рис.3.4а; б) - пуансон рис.3.4б.

В местах стыков запрессовок при неблагоприятных условиях, как правило, бывает сосредоточена максимальная неоднородность структуры уплотненных ПС при послойно-порционном прессовании: разноплотность, деформация частиц, зазоры и трещины между запрессовками различной ширины и протяженности [4].

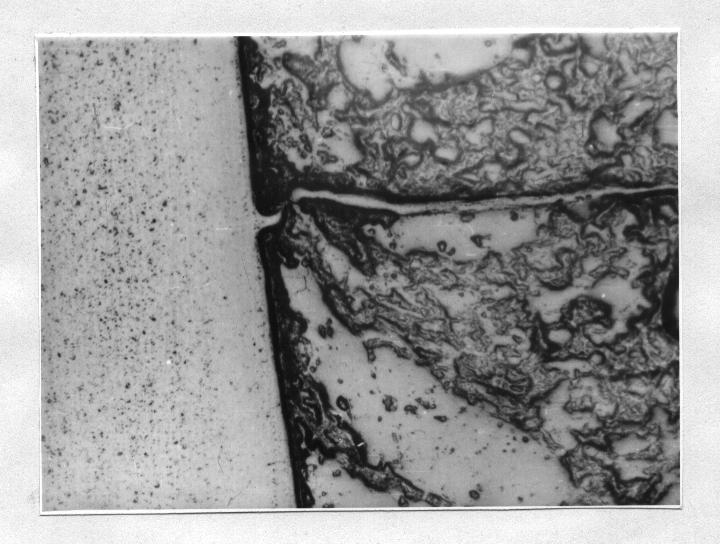

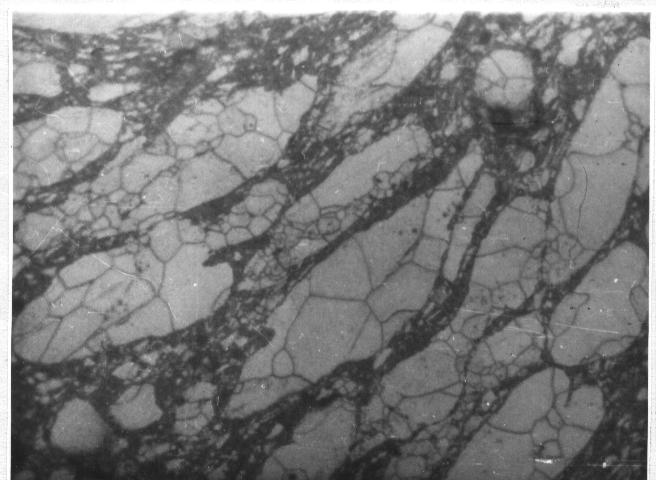

На рис.3.7 показан зазор у боковой поверхности в зоне стыка запрессовок состава на основе перхлората аммония. Подобные дефекты часто становятся причиной аномального поведения уплотненных ПС при горении.

Рис.3.7. Зазор у боковой поверхности в зоне стыка запрессовок состава на основе перхлората аммония, ув.120х.

Плоскость стыка запрессовок имеет конфигурацию, повторяющую форму рабочей поверхности применяемого пуансона. В зонах уплотненной смеси, прилегающих к плоскости стыка, наряду с разноплотностью часто наблюдается значительная, по сравнению с объемной, деформация частиц и ориентация их большей осью в направлении линии стыка запрессовок (рис.3.8). В результате, в местах стыков запрессовок возможен высокий градиент в напряжено-деформированном состоянии смежных областей микроструктуры.

1

2

Рис.3.8. Микроструктура смеси NH4ClO4 (1) + поливинилацетат (2) после прессования; ув.110х.

Поэтому в настоящей работе предпринята попытка провести сравнительный анализ влияния числа запрессовок на величину средней плотности и однородности ее распределения в объеме на примере послойно- порционного прессования порошка магния.

Порошки магния прессовали плоским пуансоном давлениями 200 и 900МПа в стальные оболочки с толщиной стенки 0,3мм.

Экспериментальное определение средней относительной плотности ρср и однородности ее распределения в объеме (коэффициент вариации плотности) К выполняли на продольных микрошлифах по измерениям пористости. Показатель К как величина статистическая дает более точное представление о степени однородности рассматриваемого параметра и, кроме того, позволяет оценить однородность послойно, т.е. на каждом уровне высоты или диаметра в объеме прессовки. Максимальную разноплотность Δρ определяли как отношение разности наибольшего и наименьшего из матрицы значений относительной плотности, полученных при сплошном покадровом сканировании шлифа к среднему значению плотности, выраженное в процентах.

В табл.3.1 приведены полученные экспериментально средние значения относительной плотности Δρср , Δρ и Кср при давлениях 200 и 900 МПа для рассмотренных вариантов прессования изделий.

Таблица 3.1

Экспериментальные значения средней относительной плотности и однородности макетных изделий

Давление прессования, МПа |

Число запрессовок |

Δρср |

Δρ,% |

Kср |

200 |

5 |

0,919 |

10,6 |

0,072 |

|

3 |

0,930 |

4,5 |

0,033 |

900 |

5 |

0,999 |

0,2 |

0,002 |

|

3 |

0,999 |

0,2 |

0,002 |

Как видно из таблицы 3.1 в обоих вариантах переход к меньшему количеству запрессовок не снижает величины средней относительной плотности, при этом величины Δρ и Kср при давлении 200МПа уменьшаются практически в два раза, а при давлении 900 МПа не изменяются.

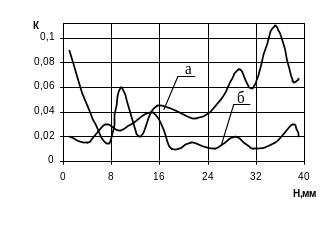

На рис.3.9 приведены графики распределения коэффициента вариации плотности по высоте прессовок, из которых также следует, что при прессовании в три запрессовки однородность распределения плотности в объеме улучшается.

Рис.3.9. Разноплотность зарядов, запрессованных давлением 200 МПа в 5 запрессовок (а) и в 3 запрессовки (б); ( ← - от пуансона к поддону; Н – высота заряда).

Полученные результаты позволяют сделать вывод о том, что в данном случае уменьшение количества запрессовок позволяет, не снижая качества изделия, сократить трудоемкость его изготовления, таким образом позволяя увеличить производительность прессования.