- •Зависимость параметров структуры прессовки от технологических режимов формования

- •3. Формирование структурной неоднородности при прессовании

- •Нижняя зона образца; 2- верхняя зона образца.

- •3.1. Структурная неоднородность при послойно-порционном прессовании

- •3.2. Технико-экономическое обоснование

- •Заключение

- •Список использованных источников

Зависимость параметров структуры прессовки от технологических режимов формования

Влияние технологических факторов на однородность структуры прессовок изучали на модельных образцах с использованием порошков магния марок МПФ1, МПФ2, МПФЗ, МПФ4 ГОСТ 6001-79 , реально применяемых при прессовании ПС.

Выбор в качестве объекта исследования порошки магния типа МПФ обусловлен несколькими причинами:

порошки МПФ изготавливают методом фрезерования, вследствие чего они имеют неправильную форму; металлические порошки неправильной формы широко используются в пиротехнике;

при высоком содержании металлов в ПС (более 40%) частицы, как правило, образуют металлическую матрицу, физико-механические свойства которой определяют свойства прессовки;

однородность распределения добавок и пор в металлической матрице, а также однородность микроструктуры самой матрицы, влияют на обеспечение требуемых свойств.

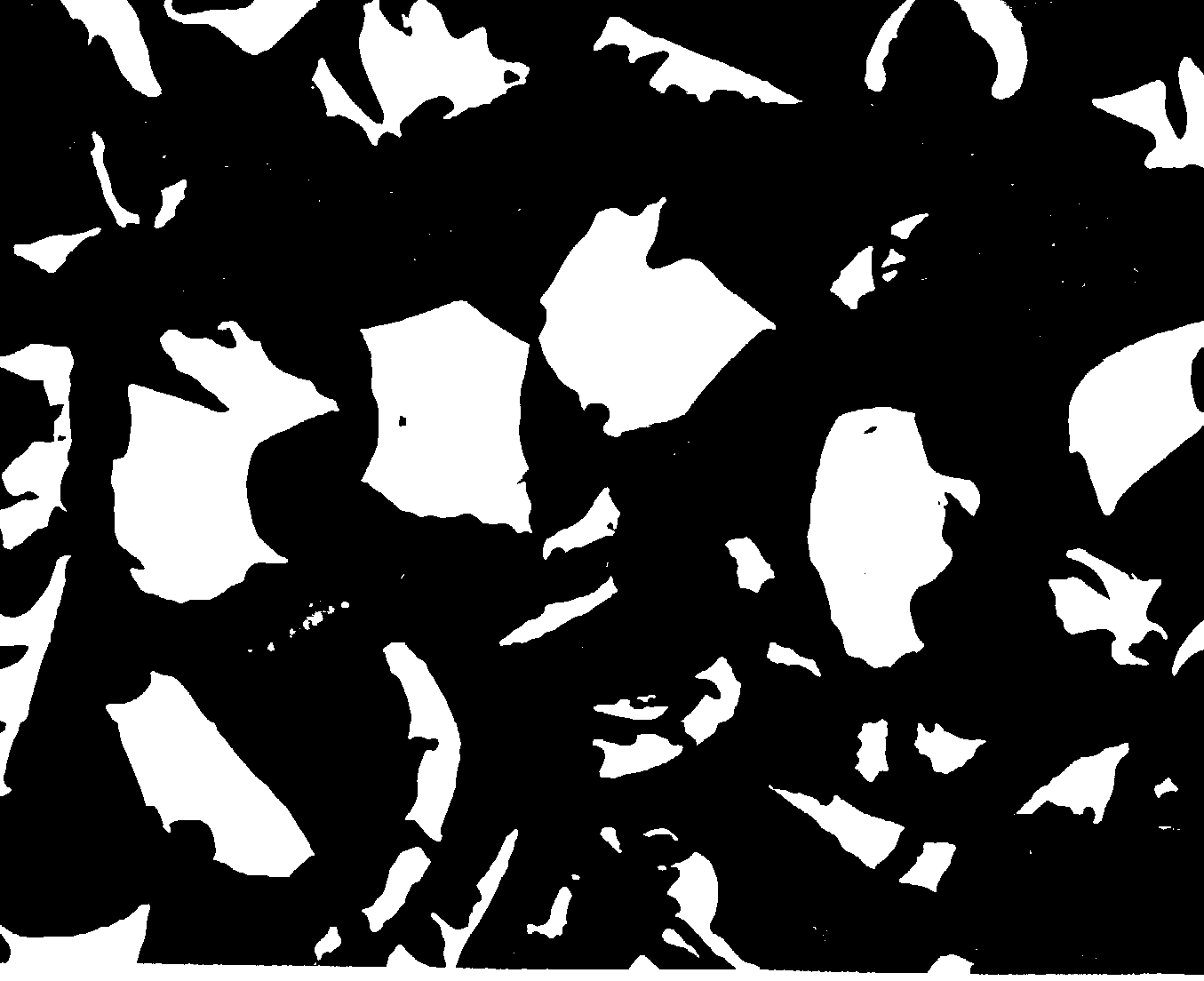

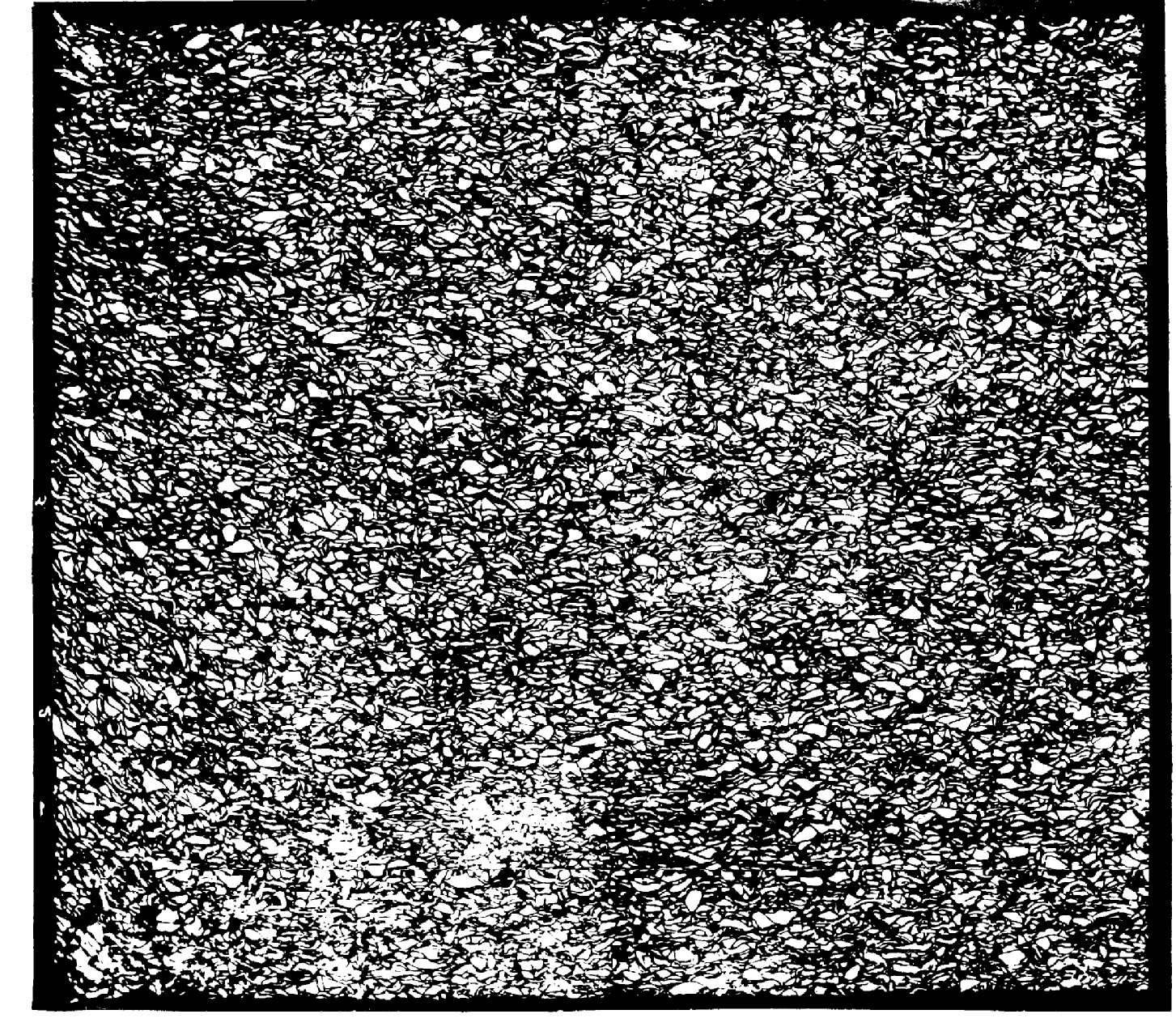

На рис.2.1 приведена микроструктура образцов порошков МПФ разных марок в исходном состоянии.

Образцы изготавливали путем смешения частиц порошков МПФ с эпоксидным герметиком в соотношении 1:3, т.е. изготавливали псевдосплав, который после затвердевания подвергали шлифовке и полировке. По полученным таким образом срезам частиц можно определить их размеры и форму. При этом, используя оптический контраст и не применяя химическое травление, можно применить ААИ, оценить форму и размеры частиц и получить гистограммы распределения частиц по размерам, а также измерить их средние размеры (диаметры) и удельные поверхности, т.е. оценить дисперсность компонентов.

а) МПФ1; ув.50х.

б) МПФ2; ув.50х.

в) МПФ3; ув.50х.

г) МПФ4; ув.50х.

Рис.2.1. Частицы порошка МПФ в исходном состоянии.

Как видно из приведенных фотографий частицы порошков магния марки МПФ всех фракций имеют неправильную форму и представляют собой пластинки с неровным контуром.

Средние размеры частиц измеряли ситовым и микроскопическими методами при этом определяли средние диаметры частиц и их удельные поверхности. Данные измерений приведены в таблице 2.1.

Таблица 2.1

Марка |

Ситовой метод |

Микроскопический метод |

|

Средний диаметр, мкм |

Средний диаметр, мкм |

Удельная поверхность, м2/г |

|

МПФ1 |

303,2 |

305,4 |

0,031 |

МПФ2 |

182,9 |

165,0 |

0,043 |

МПФ3 |

118,6 |

131,2 |

0,059 |

МПФ4 |

66,7 |

69,2 |

0,086 |

В соответствии с матрицей планирования эксперимента (табл.2.2) методом одностороннего глухого прессования в жесткую матрицу были изготовлены образцы диаметром 16 и высотой 8мм. В качестве варьируемых факторов технологии были выбраны: давление прессования Р=100-500МПа (X1) , скорость прессования V= 4-100мм/мин (Х2), дисперсность частиц порошков магния d- от 66,7мкм (МПФ4) до 303,2 мкм (МПФ1) (Х3).

Диапазоны изменения варьируемых факторов выбраны с учетом широко применяемых факторов в пиротехнике, в настоящее время.

Размеры образцов (соотношение высоты к диаметру 0,5) оптимальны с точки зрения возможности получения наиболее однородной структуры.

Количественную оценку изменения состояния микроструктуры под влиянием указанных факторов прессования выполняли путем измерения и сопоставления следующих структурных параметров: пористость – П (%); коэффициент вариации пористости - К; дисперсность пор или удельная поверхность пор- Sn (1/мм), площадь контактных поверхностей металлических частиц – Sк (1/мм) и степень плоскостной ориентации граничных поверхностей металлических частиц – α (%).

Обработку результатов эксперимента выполняли с помощью регрессионных и корреляционных методов [19].

Таблица 2.2

№ варианта |

Кодированные переменные |

Натуральные переменные |

Тип мате-риала |

Выходные параметры |

||||||||

Х1 |

Х2 |

Х3 |

Р |

V |

d |

П |

К |

α |

Sк |

Sп |

||

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 |

- - + + - - + + -1,682 +1,682 0 0 0 0 0 0 0 0 0 0 |

- + - + - + - + 0 0 -1,682 +1,682 0 0 0 0 0 0 0 |

- - - - + + + + 0 0 0 0 -1,682 +1,682 0 0 0 0 0 |

180 180 420 420 180 180 420 420 100 500 300 300 300 300 300 300 300 300 300 300 |

23 80 23 80 23 80 23 80 52 52 4 100 52 52 52 52 52 52 52 52 |

124,8 124,8 124,8 124,8 277,8 277,8 277,8 277,8 201,3 201,3 201,3 201,3 73 330 201,3 201,3 201,3 201,3 201,3 201,3 |

МПФ3 МПФ3 МПФ3 МПФ3 -0355+025 -0355+025 -0355+025 -0355+025 МПФ2 МПФ2 МПФ2 МПФ2 МПФ4 МПФ1 МПФ2 МПФ2 МПФ2 МПФ2 МПФ2 МПФ2 |

28 28 7,3 8,2 17,7 28 7,9 6,4 40,5 5 19,4 14,9 22,3 16,3 19,5 15,5 17,5 18,4 15,4 18,3 |

0,17 0,19 0,54 0,33 0,34 0,25 0,44 0,47 0,13 0,51 0,27 0,31 0,17 0,32 0,26 0,28 0,24 0,25 0,31 0,25 |

21,6 - - 22,7 19,2 17,7 24,8 23,6 12,7 28,3 22 16,5 26,3 16,6 - - - - - - |

13,4 - - 32,8 8,5 5,5 17,8 17,6 - 20,3 15,4 10,9 16,3 9,8 - - - - - - |

126,9 144,9 217,6 197,1 100 78 138,7 179,3 87,6 214,9 101,7 144,5 167,1 99,7 - - - - - - |

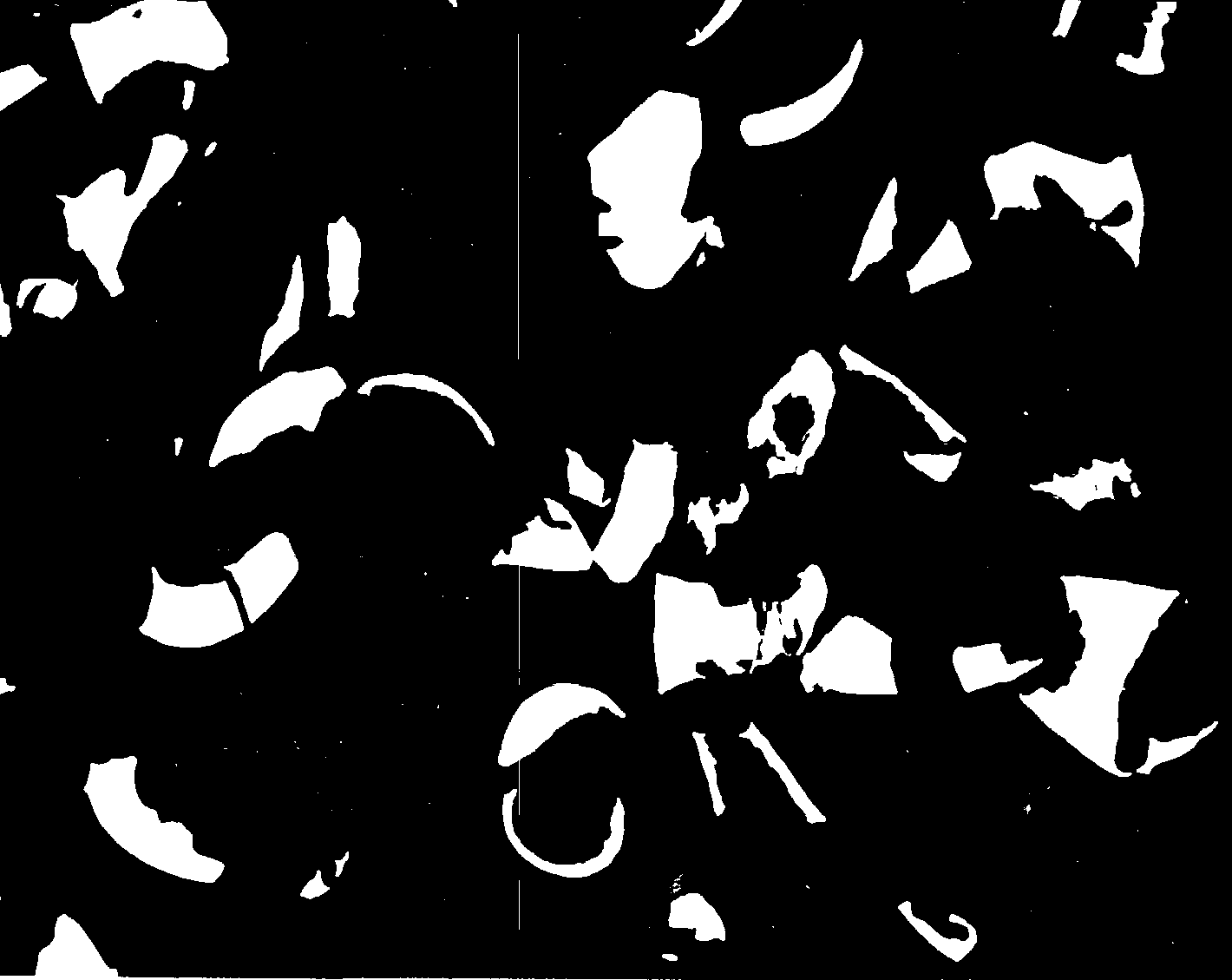

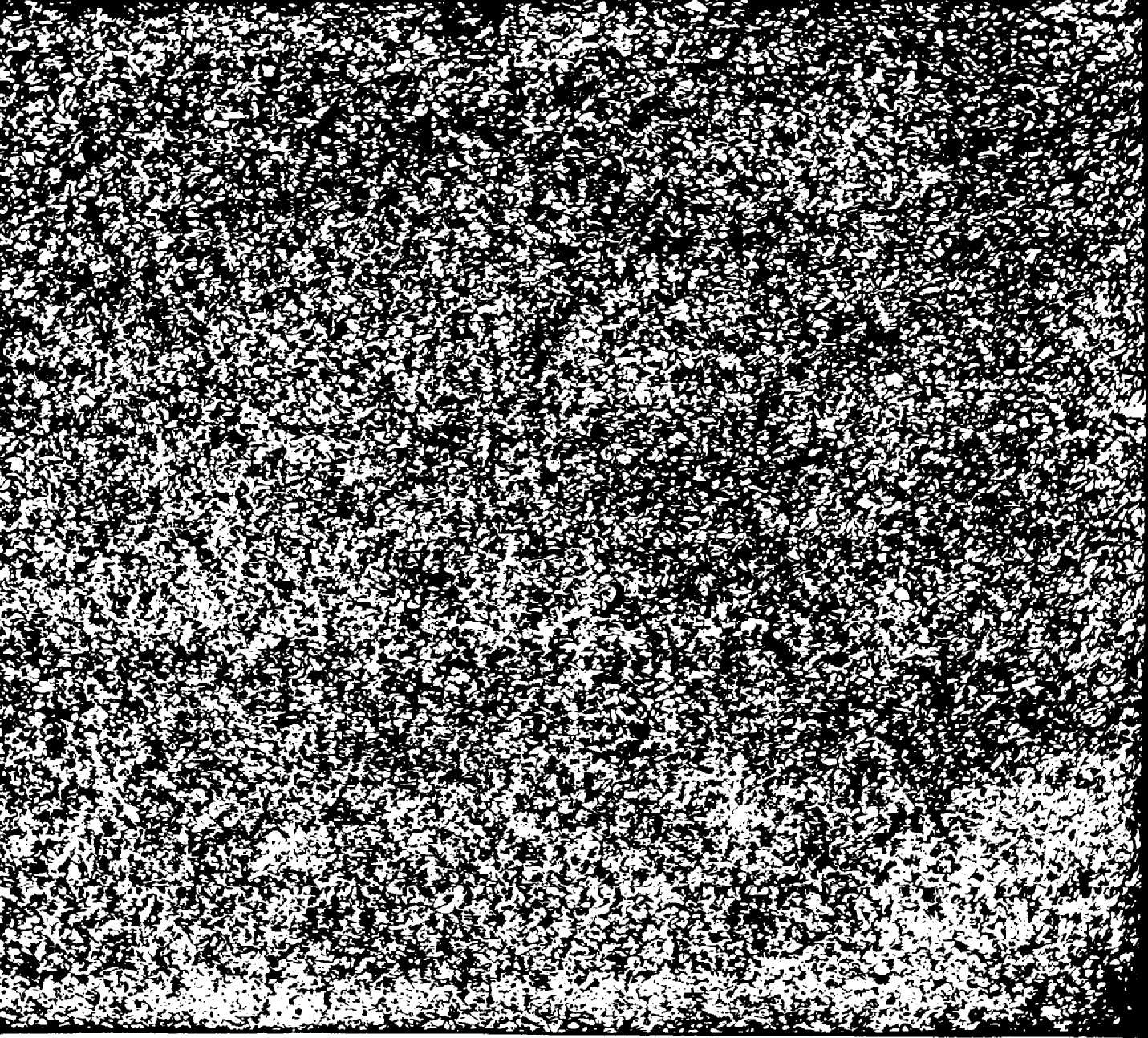

Фотографии микроструктуры некоторых из исследованных образцов приведены на рис.2.2.

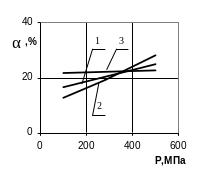

В центральной части образцов (d= 12мм) частицы преимущественно располагаются большей осью перпендикулярно оси прессования. В боковых слоях ближе к верхнему торцу частицы сильно деформированы и развернуты к оси прессования под углом примерно 30°. Степень ориентации граничных поверхностей в центральной части образцов из МПФ2 при скорости прессования 52мм/мин возрастает с 12,7% до 28,3% с увеличением давления прессования от 100МПа до 500МПа. При давлении 300МПа (МПФ2) с увеличением скорости прессования с 4мм/мин до 100мм/мин степень ориентации уменьшается с 22,0% до 16,5%. При скорости прессования 52мм/мин и давлении 300МПа переход от порошка МПФ4 к МПФ1 снижает степень ориентации с 26,3% до 16,6%.

Пористость распределяется в объеме прессовки неравномерно, как по высоте, так и по диаметру.

В слоях прессованного порошка, прилегающих к нижнему торцу (у поддона) наблюдается максимальная пористость. Этим зонам свойственно отсутствие какой-либо ориентации частиц.

а) МПФ-1, Р=300МПа, V=52мм/мин; ув.150х.

б) МПФ-2, Р=100МПа, V=52мм/мин; ув.150х.

в) МПФ-3, Р=420МПа, V=23мм/мин; ув.150х.

г) МПФ4, Р=300МПа, V=52мм/мин; ув.150х.

Рис.2.1. Микроструктура образцов, прессованных из порошков МПФ различной

дисперсности.

При давлении 180МПа (МПФЗ) величина зоны пониженной плотности составляет 1,4мм на скоростях прессования от 23 до 80мм/мин. С увеличением давления до 420МПа и скорости до 100мм/мин величина этой зоны уменьшается до 0,2мм. При давлении 500МПа (МПФ2) образцы пропрессованы полностью, однако их структурная неоднородность выражена высокой разноплотностью боковых слоев (К=0,508) и степенью ориентации частиц (> 28,3%).

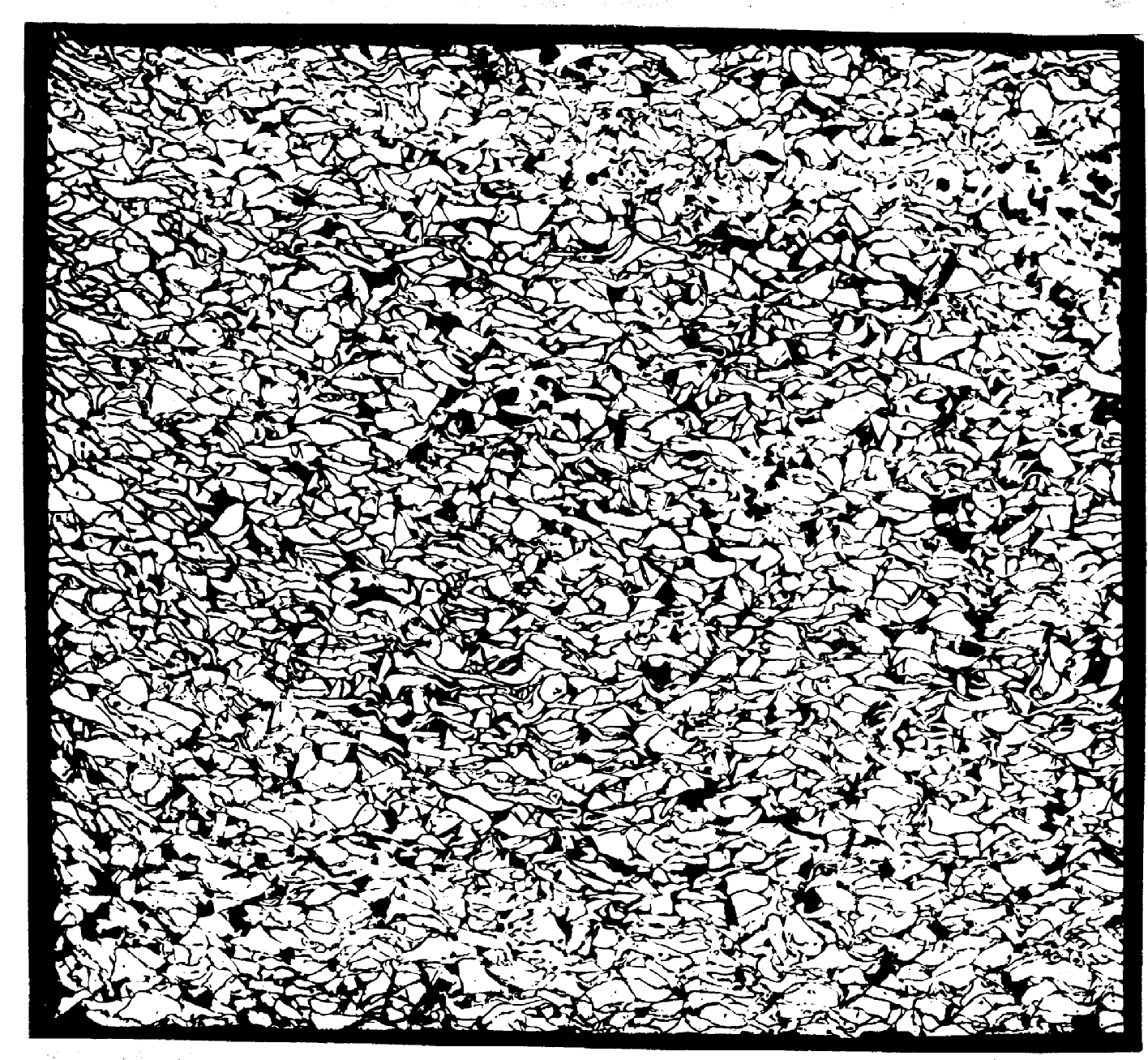

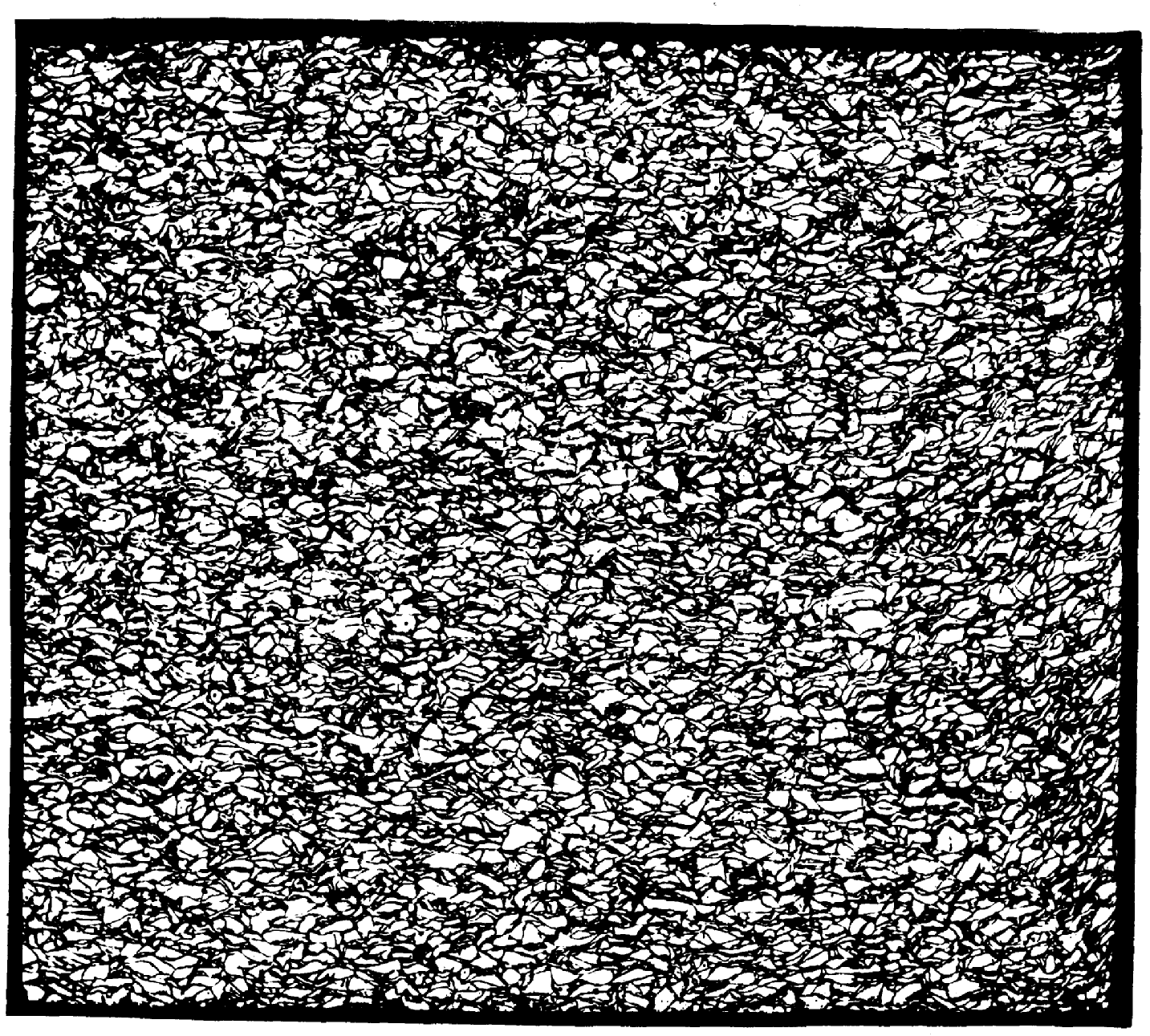

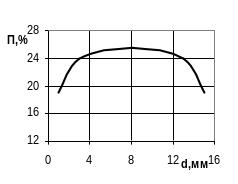

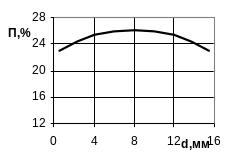

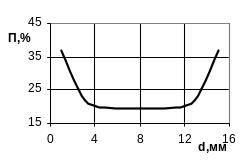

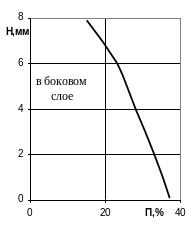

Пример типичного распределения пористости по диаметру и в боковом слое образца приведен на рис.2.3 и 2.4.

Для всех исследованных образцов характерна разноплотность: в слоях порошка, прилегающих к пуансону (под пуансоном), пористость уменьшается от центра к боковой поверхности прессовки (рис.2.3а); в центральной части объема образцов поры распределены относительно равномерно (рис.2.3б); в слоях порошка, прилегающих к поддону (у поддона), пористость увеличивается от центра к боковой поверхности (рис.2.3в). Соответственно, боковых слоях образцов пористость увеличивается от пуансона к поддону, где наблюдаются максимальные значения пористости по образцу (рис.2.4).

а )

под пуансоном.

)

под пуансоном.

б) в центре.

в) у поддона

Рис.2.3. Распределение пористости (П, %) по диаметру (d,мм) образца 3.

Рис.2.4. Распределение пористости П (%) по высоте Н (мм) образца 3.

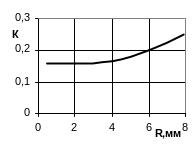

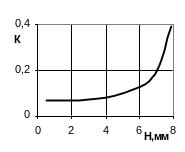

Максимальная разноплотность сосредоточена в боковых слоях толщиной 2-3мм (рис.2.5).

а)

б)

Рис.2.5. Распределение разноплотности (К) по высоте (а) и радиусу (б) образца 3.

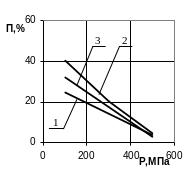

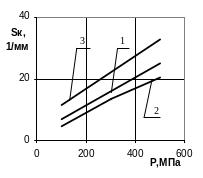

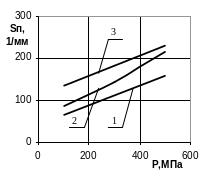

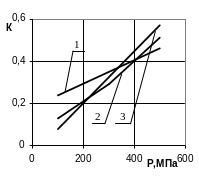

На рис.2.6 приведены зависимости структурных параметров от давления прессования.

С увеличением давления прессования снижается средняя величина пористости прессовок независимо от дисперсности частиц (рис.2.6а), при этом увеличивается величина контактной поверхности между металлическими частицами (рис.2.6 б), а размер пор уменьшается (рис.2.6в). Коэффициент вариации пористости увеличивается с увеличением давления прессования (рис.2.6г).

Как видно из табл.2.2, после прессования дисперсность частиц практически не изменяется независимо от выбранных режимов. Однако под действием усилия прессования частицы магниевых порошков деформируются и степень их деформации тем выше, чем выше прилагаемая нагрузка (рис.2.6д).

а)

б)

в)

г)

д)

Рис.2.6. Зависимость структурных параметров от давления прессования.

1- МПФ1; 2 - МПФ2; 3 - МПФ3.

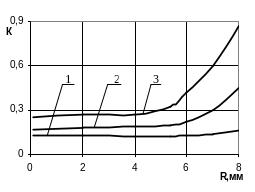

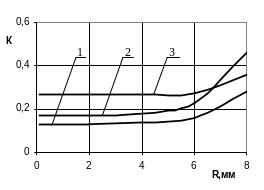

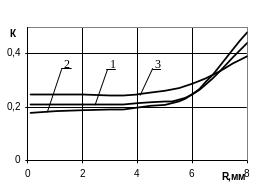

На рис.2.7-2.9 приведены зависимости коэффициента вариации пористости (однородность пористости по объему образца) от исследуемых факторов. Каждая точка на графиках соответствует структурным параметрам вертикального слоя образца на определенном расстоянии от центра.

С увеличением давления и скорости прессования, а также при укрупнении частиц однородность пористости уменьшается как в центре, так и в боковых слоях. Это подтверждается также регрессионным анализом.

Для центральной части образцов уравнение регрессии (в кодированных величинах) имеет вид:

К±6 = 0,22 + 0,02Х1 + 0,04Х2 + 0,05Х3 (2.1)

Для боковых слоев толщиной 1 -2 мм:

К7-8 = 0,5 + 0,08X1 + 0,15Х2 - 0,1Х2Х3 (2.2)

Из приведенных зависимостей следует, что разноплотность можно уменьшить за счет снижения усилия и скорости прессования, а также за счет оптимального сочетания скорости прессования с дисперсностью частиц.

Рис.2.7. Зависимость разноплотности от давления прессования (МПФ2, V=52мм/мин).

1- Р=100МПа; 2- Р=300МПа; 3- Р=500МПа.

Рис.2.8. Зависимость разноплотности от скорости прессования (МПФ2, Р=300МПа).

1- V=4мм/мин; 2- V=52мм/мин; 3- V=100мм/мин.

Рис.2.9. Зависимость разноплотности от дисперсности частиц (Р=300МПа, V=52мм/мин).

1- d=72мкм; 2- d=201,3мкм; 3- d=330мкм.