- •Предисловие.

- •1. Типизация геологических условий и выбор породоразрушающего инструмента.

- •Классификация горных пород (по л.А. Шрейнеру)

- •Основные размеры шарошечных долот для сплошного бурения

- •Основные параметры лопастных долот

- •Типоразмеры алмазных долот и долот, оснащенных синтетическими алмазами

- •Параметры керноприемных турбобуров (турбодолот) со съемным и несъемным керноприемниками.

- •2. Проектирование конструкции скважины.

- •2.1. Общие положения.

- •Перечень исходных данных, поступающих от заказчика и необходимых при обосновании и расчете конструкции скважины

- •2.2. Обоснование конструкции скважины в интервале продуктивного пласта.

- •2.3. Обоснование требуемого количества обсадных колонн и глубин их спуска.

- •2.4. Соглосование диаметров обсадных колонн и долот.

- •Рекомендуемые диаметры эксплуатационных колонн

- •Минимальная допустимая разность диаметров ствола cкважины и муфты обсадной колонны по [ 27 ]

- •Размеры (в мм) безмуфтовых раструбных обсадных труб типа тбо

- •Размеры (в мм) безмуфтовых обсадных труб типа ог1м

- •3. Выбор способа бурения

- •Основные технические характеристики турбобуров и колонковых турбодолот

- •Основные параметры винтовых забойных двигателей

- •Основные характеристики электробуров

- •4. Выбор бурового оборудования1

- •Основная характеристика установок эксплуатационного и глубокого разведочного бурения (гост 16293-82)

- •Основные технические характеристики буровых установок для эксплуатационного и глубокого разведочного бурения на нефть и газ

- •Основные параметры буровых установок для сверхглубокого бурения

- •Технические характеристики буровых установок

- •Под промежуточную колонну

- •Основные параметры буровых насосов

- •Основные параметры компрессоров

- •Техническая характеристика роторов

- •Основные параметры вышек буровых установок

- •Основные параметры кронблоков, талевых блоков, крюков и крюкоблоков

- •Основные параметры вертлюгов

- •Комплектность основных технических средств циркуляционных систем буровых установок

- •Основные технические характеристики превенторов

- •5. Выбор и расчет бурильной колонны.

- •5.1. Выбор элементов бурильной колонны

- •Размеры, масса и жесткость стальных бурильных труб

- •Размеры бурильных труб с высаженными внутрь и наружу концами и коническими стабилизирующими поясками

- •Размеры, масса и жесткость бурильных труб с приваренными соединительными концами с высадкой наружу тбпв

- •Примечание. Длина труб 12,4 и 8,5 м.

- •Характеристика легкосплавных бурильных труб, изготовляемых из сплава д16т, и замков к ним

- •Основные размеры и масса замков для сбт

- •Размеры замков (ниппелей и муфт) для приварки к трубам

- •Размеры и масса ведущих труб квадратного сечения

- •Основные размеры и масса убт

- •5.2. Выбор параметров убт

- •Диаметры, мм, нижней убт и долот

- •Диаметры обсадных труб и минимально допустимые диаметры убт, мм

- •Рекомендуемые диаметры бурильной и обсадной колонны

- •Коэффициенты потери веса колонны убт в буровом растворе

- •Геометрические характеристики утяжеленных бурильных труб

- •5.3. Расчет бурильных труб при роторном бурении

- •Значения предела выносливости трубы при симметричном цикле изгиба, мПа

- •Геометрические характеристики буровых труб

- •5.4. Расчет бурильных труб при турбинном бурении

- •5.5. Выбор и расчет компоновок низа бурильной колонны (кнбк)

- •5.5.1. Опорно-центрирующие элементы компоновок

- •5.5.2. Расчет компоновок маятникового типа (отвесных)

- •Основные параметры убт

- •5.5.3. Расчет жестких компоновок

- •5.5.4. Упрощенный вариант расчета жесткой компоновки для турбинного бурения

- •6. Расчет параметров режима бурения

- •6.1. Роторное бурение

- •Допустимые осевые нагрузки при эксплуатации различных типов долот (по гост 20692-75)

- •Режимы эксплуатации долот

- •Нагрузку на колонковую бурильную головку ориентировочно можно определить по формуле

- •Рациональные диаметры долота, убт и бурильных труб, мм

- •6.2. Турбинное бурение

- •Основные параметры турбобуров (ту 26-02-367-71)

- •Суммарная площадь промывочных отверстий долот

- •Гидравлические потери в долотах

- •Гидравлические потери в бурильных трубах

- •Гидравлические потери в кольцевом пространстве

- •Гидравлические потери в замках

- •Список литературы

- •Oглавление

6. Расчет параметров режима бурения

Под режимом бурения понимают комплекс субъективных факторов, которые определяют эффективность работы породоразрушающего инструмента на забое скважины. Каждый из этих факторов называется режимным параметром [6, 7, 16, 19, 25, 30, 35].

В качестве основных режимных параметров можно выделить следующие: нагрузка на долото рд, кН; частота вращения инструмента n, с-1; расход промывочной жидкости Q, м3; тип и качество циркуляционного агента.

Режимные параметры можно подразделить на две группы:

1) первичные режимные параметры, или параметры управления;

2) вторичные режимные параметры, или параметры контроля.

Первичные параметры поддаются произвольному регулированию с целью управления процессом бурения. Параметры второй группы находятся в зависимости от конкретных условий в скважине или в случае применения забойных двигателей определяются характеристикой привода.

Сочетание режимных параметров бурения, которое обеспечивает наилучшие показатели углубления скважины, наиболее высокую эффективность работы породоразрушающего инструмента и необходимое качество буровых работ с использованием имеющегося оборудования, называется оптимальным режимом бурения. Такой режим бурения устанавливают для конкретных геологических условий с учетом характеристик имеющегося оборудования для наиболее эффективного его использования.

Расчет параметров режима бурения ведется для каждой выделенной пачки горных пород применительно к конкретному типу долота и способу бурения.

6.1. Роторное бурение

При проектировании режимов бурения на хорошо изученных площадях осевая нагрузка может определяться по формуле:

![]() ,

(6.1)

,

(6.1)

где з – коэффициент, учитывающий изменение твердости горных пород в конкретных условиях забоя ( = 0,33 1,59), для практических расчетов з принимается равным 1,0; рш – твердость горной породы по штампу, МПа; Fк –площадь контакта зубьев долота с забоем, м2.

По формуле Федорова В.С.

![]() ,

(6.2)

,

(6.2)

где Dд – диаметр долота, м; - коэффициент перекрытия – это отношение суммарной длины контакта зубьев горной породой к длине образующей шарошки, м; - притупление зубьев шарошки, м.

Значения твердости горных пород по штампу приведены в табл. 1.1. Значения и приведены в табл. 6.1 (хотя в таблице 6.1 приведены данные по долотам устаревших конструкций, их можно использовать для современных, учитывая для каких пород они предназначены – М, С или Т).

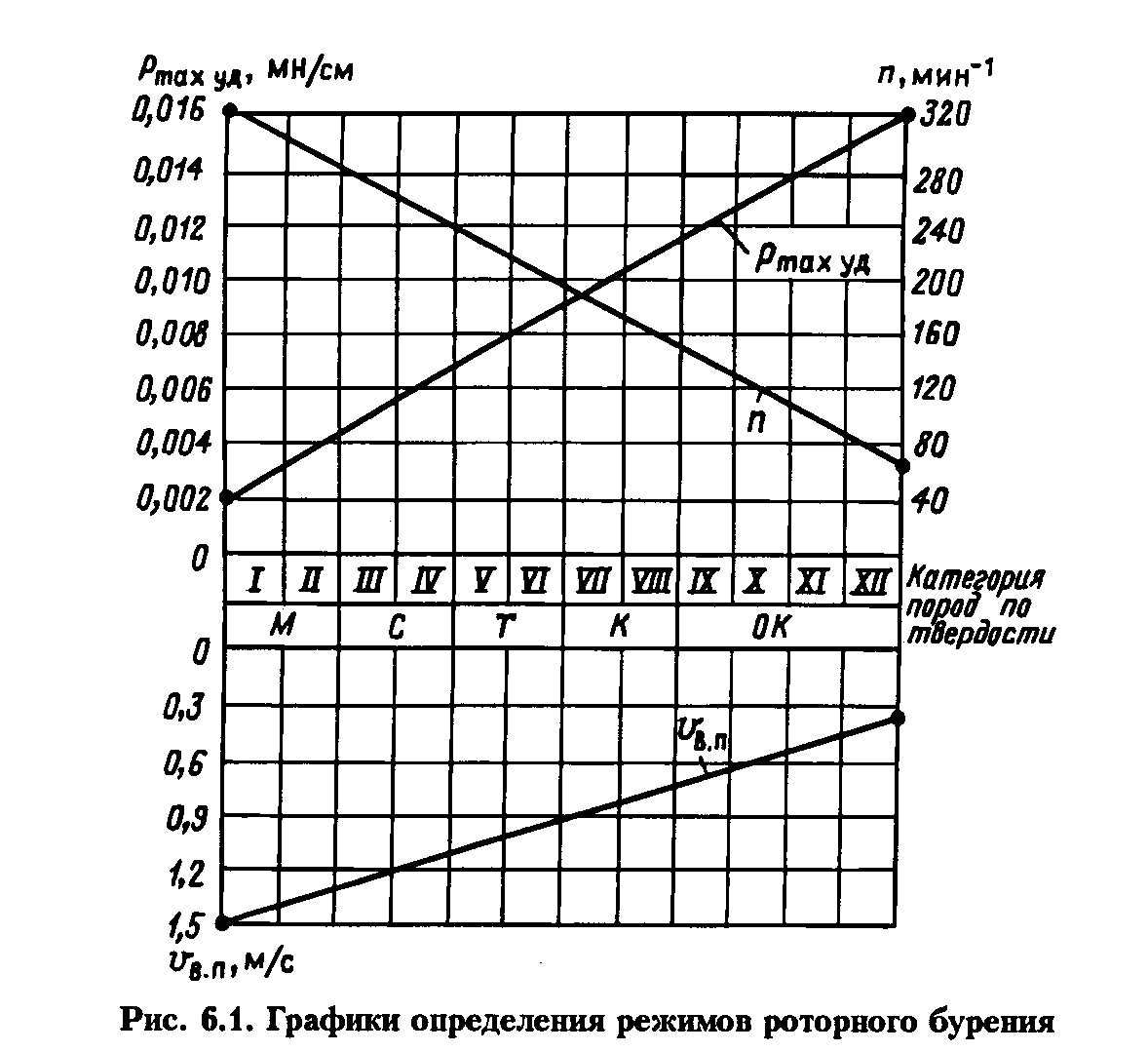

На площадях с недостаточно изученными физико-механическими свойствами горных пород нагрузка на долото определяется через его диаметр (для мягких пород она равна 0,002, для очень крепких 0,016 МН/см).

Частоту вращения находят в соответствии с методикой, предложенной

Владиславлевым В.С., исходя из постоянства мощности привода ротора

N = К ·Рmax.уд. · Dд · nmin, (6.3)

где К – коэффициент; Рmax уд – максимальная рекомендуемая удельная нагрузка на 1 см диаметра долота, МН/см (см. рис. 6.1); Dд – диаметр долота, см; nmin - минимальная частота вращения стола ротора, берется по характеристике его для конкретной буровой установки, мин-1.

Коэффициент К можно найти по формуле:

![]() ,

(6.4)

,

(6.4)

где Рд – текущее значение нагрузки для конкретного типа долота; ni – текущее значение частоты вращения стола ротора.

Подставив значение К в формулу (6.3) и решив уравнение относительно ni, получим формулу для расчета текущего значения частоты вращения стола ротора.

![]() ,

мин-1

(6.5)

,

мин-1

(6.5)

Таблица 6.1

Характеристика вооружения серийных долот сплошного бурения при нулевом погружении зубцов в породу (По Ю.А.Алексееву)

- коэффициент перекртия, - притупление зубьем, мм

Долото |

|

|

Долото |

, мм |

|

1В-93С (95,2) 1В-93Т (95,2) 2В-97С (98,4) 2В-97Т (98,4) 1В-112С (114,3) 1В-112Т (114,3) 2В-118С (120,6) 2В-118Т (120,6) 1В-132С (132) 1В-132Т (132) 4В-140С (139,7) 4В-140Т (139,7) 1В-145Т (146) 1В-151С (152,4) 1В-151Т (152,4) 1В-161С (158,7) 1В-161Т (158,7) 2В-190С (190,5) ОМ-576-190С (190,5) 3В-190С (190,5) 1В-190СТ (190, 5) 3В-190СТ (190,5) 3В-190СТ (190,5) 1В-190Т (190,5) ОМ21-190Т (190,5) |

1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 2,0-2,5 1,5 1,0-2,5 1,0-2,5 1,5 1,0-1,8 1,0-4,0 1,5-1,8 |

1,04 1,04 1,12 1,43 1,84 1,42 1,05 1,80 1,02 0,82 0,95 0,95 1,85 1,12 1,33 1,15 0,92 0,99 1,02 1,17 1,17 0,86 1,56 0,94 1,04 |

К-214СТ (215,9) К-214Т (215,9) 4К-214ТК (215,9) Б-243С (244,5) АСГ25-243С (244,5) АСГ15-243СТ (244,5) АСГ14-343СТ (244,5) АСГ22-243ТК (244,5) Б-269С (269,9) ОМ-180-269С (269,9) ОМ-269СТ (269,9) ОМ-189-269Т (269,9) У-295 М (295,3) 8В-295 М (295,3) К-295 Т (295,3) 1У-295С (295,3) 1У-295СТ (295,3) У-295Т (295,3) 1Д-320С (320) 3Д-346М (349,2) 3Д-346С (349,2) 4Д-346Т (349,2) 2Д-394С (393,7) 2Д-394Т (393.7) |

1,5 1,5 1,5 1,5 1,25 1,25 1,25 1,25 1,5 1,5-4,0 1,5 1,8-2,0 1,5-2,0 1,0-3,0 1,25 1,0-3,0 1,5-3,0 1,5-3,5 1,5 1,5-3,0 1,5 1,5 1,0 1,25 |

0,90 0,90 0,94 1,36 1,20 0,88 0,93 0,82 1,36 1,02 1,02 1,10 1,07 1,30 1,86 1,14 1,08 1,08 1,09 1,20 1,28 1,52 1,21 1,56 |

Примечание. 1. Обозначения: - коэффициент перекрытия; - притупление зубьев, мм. 2. В скобках указаны размеры современных долот. |

|||||

Далее необходимо принять ближайшее значение частоты вращения исходя из характеристики ротора, входящего в комплект принятой буровой установки.

Частоту вращения, кроме того, рис.6.1, можно найти в зависимости от категории твердости горной породы или типа долота исходя из того, что для пород I-II категории (долота типа М) рекомендуемая частота вращения составляет 200-300 мин-1, а для пород XI-XII категории (долота типа ОК) – 50-70 мин-1. nmin вращателя ротора – 100 об/мин.*

* Этот минимум для данного примера

Расход промывочной жидкости

определяется исходя из скорости

восходящего потока,

![]() в.п,

которая для пород мягких составляет

1,5 м/с, а для очень крепких – 0,4 м/с. Для

остальных пород скорость восходящего

потока определяется линейной интерполяцией

или по формуле

в.п,

которая для пород мягких составляет

1,5 м/с, а для очень крепких – 0,4 м/с. Для

остальных пород скорость восходящего

потока определяется линейной интерполяцией

или по формуле

Q = η1

·![]() (

(![]() ,

(6.6)

,

(6.6)

где Q – расход промывочной жидкости, м3/с; η1 – коэффициент, учитывающий увеличение диаметра скважины, для очень мягких пород (песок) η1 = 1,3 , для крепких пород η1 = 1,05; Dскв – диаметр скважины, м; dб.т – диаметр бурильных труб, м; в.п - скорость восходящего потока, м/с, для мягких пород в.п = 1,5 м/с, для очень крепких в.п = 0,4 м/с.

Для удобства проектирования режимов бурения можно использовать графики, приведенные на рис. 6.1, а также данные, приведенные в табл. 6.2 и 6.3.

Допустимые осевые нагрузки на долота различных серий (в зависимости от диаметра долот) в соответствии с ГОСТ 20692-75 приведены в табл. 6.2. Сочетания частот вращения и удельных осевых нагрузок на долота различных серий приведены в табл. 6.3.

Верхнему уровню величин осевых нагрузок на долото соответствует нижний уровень частот вращения и наоборот.

Формула (6.1) позволяет получить лишь ориентировочное значение Pд, поскольку не учитывает работоспособность опор и вооружения долот в зависимости от частоты вращения. Если рш и αз неизвестны, то Pд для шарошечных долот Dд 190 мм можно практически определять по удельной нагрузке Руд (в кН/мм):

Pд = Руд · Dд (6.7)

Рекомендуемые значения Руд приведены в табл. 6.4.

С уменьшением D эти величины снижаются и для 140 мм долот они ниже примерно в 1,5-2 раза. Наибольшая Руд лимитируется прочностью вооружения долота и подшипников.

Рекомендуемые значения Руд для лопастных долот: 0,10,4 кН/мм.

Проектирование алмазных долот и режимов алмазного бурения производится с учетом максимально возможного использования положительных свойств алмазов (высокая твердость и износостойкость) и уменьшения влияния отрицательных свойств алмазов (хрупкость и склонность к растрескиванию при высокой температуре нагрева).

Интервал для бурения алмазными долотами следует выбирать из физико-механических свойств пород, слагающих данный интервал, из анализа показателей работы и характера износа шарошечных долот в данном интервале, а также из рентабельной проходки на алмазное долото в данном интервале.

Таблица 6.2