- •Воздушные вяжущие

- •Гидравлические вяжущие вещества

- •Вяжущие автоклавного твердения

- •Кислотостойкие вяжущие

- •Производство бетонной смеси

- •Укладка бетонной смеси

- •Способы уплотнения бетонной смеси

- •Технологические свойства бетонной смеси

- •Структура цементного камня

- •Интенсификация твердения бетона при отрицательных температурах

- •Марки бетона (Класс бетона)

- •Методы определения прочности бетона

- •Асфальтобетон

- •Бетон на мелком песке

- •Бетон с воздухововлекающими добавками

- •Бетон с поверхностно-активными добавками

- •Бетон с тонкомолотыми добавками

- •Бетоны для дорожных и аэродромных покрытий

- •Быстротвердеющий бетон

- •Высокопрочный бетон

- •Гидротехнический бетон

- •Гипсобетон

- •Декоративный бетон

- •Жаростойкий бетон

- •Железобетон

- •Кислотоупорный бетон

- •Крупнопористый легкий бетон

- •Легкий бетон

- •Литой бетон

- •Малощебеночной бетон

- •Мелкозернистый бетон

- •Особо тяжелый бетон

- •Полимербетон (пластбетон)

- •Полимербетоны

- •Полимерцементный бетон

- •Поризованный легкий бетон

- •Предварительно напряженный железобетон

- •Силикатный бетон

- •Тяжелый бетон

- •Фибробетон

- •Цементно-полимерный бетон

- •Шлакощелочной бетон

- •Ячеистый бетон

- •Легкие бетоны на пористых заполнителях

- •Бетоны на основе органических (древесных) заполнителей

- •Силикатные бетоны

Производство бетонной смеси

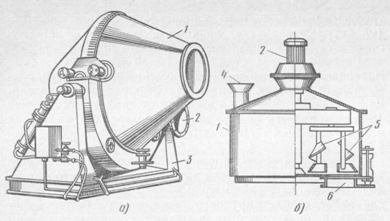

Технология производства бетона складывается из подбора состава бетона, приготовления, транспортирования и укладки бетонной смеси и твердения бетона.Подбор состава бетона. Состав бетона должен быть таков, чтобы и бетонная смесь, и затвердевший бетон имели требуемые для данного конкретного случая свойства (удобоукладываемость, прочность, морозостойкость), а стоимость бетона была возможно более низкой.Рассчитывают состав бетона для данных сырьевых материалов, используя математические зависимости, связывающие свойства бетона с его составом. Требуемая марка бетона обеспечивается выбором нужной марки цемента (она должна быть в 2…2,5 раза выше марки бетона) и расчетом отношения Ц/В по вышеприведенной формуле.Общее количество заполнителей и соотношение крупного и мелкого заполнителя рассчитывают так, чтобы расход цемента был минимальным. Это достигается в том случае, если объем крупного заполнителя в бетоне будет максимально возможным, а мелкий заполнитель займет пустоты между зернами крупного заполнителя. Цементное тесто заполняет пустоты между зернами песка (около 35…40% от объема песка) и связывает все частицы друг с другом.Увеличивая или уменьшая содержание цементного теста (но не меняя рассчитанного Ц/В), можно увеличить или уменьшить подвижность бетонной смеси.Состав бетона выражают или в количестве составляющих (кг) для получения 1 м 3 бетона (например, цемент 250 кг, вода 170 л, песок 700 кг, щебень 1250 кг) или соотношением компонентов в частях по массе или по объему, при этом количество цемента принимают за 1 (например, состав бетона 1:2:4 при В/Ц = 0,7 означает, что на 1 ч. цемента берется 0,7 ч. воды, 2 ч. песка и 4 части крупного заполнителя).Приготовление бетонной смеси осуществляют в бетоносмесителях периодического и непрерывного действия. Бетоносмесители периодического действия бывают двух типов: свободного падения (гравитационные) и принудительного перемешивания.В бетоносмесителях Свободного падения (загрузочная вместимость 100…4500 л) материал перемешивается в медленно вращающихся вокруг горизонтальной или наклонной оси смесительных барабанах, оборудованных внутри короткими корытообразными лопастями (рис. 1, а). Лопасти захватывают материал, поднимают его и при переходе в верхнее положение сбрасывают. В результате многократного подъема и падения обеспечивается их перемешивание. В таких смесителях приготовляют пластичные бетонные смеси с крупным заполнителем из плотных пород.

Рис. 1. Бетоносмесители свободного падения (а) и принудительного перемешивания (б): 1 — смесительный барабан, 2 — привод вращения барабана, 3 — станина, 4 — загрузочная воронка, 5 — смесительные лопатки, 6 — выгрузочное отверстие

Время перемешивания зависит от подвижности бетонной смеси и вместимости бетоносмесителя. Чем меньше подвижность смеси и чем больше вместимость бетоносмесителя, тем больше время, необходимое для перемешивания. Например, для бетоносмесителя вместимостью 500 л оно составляет 1,5…2 мин, а для бетоносмесителя 2400 л — 3 мин и более.Бетоносмесители принудительного перемешивания (рис. 1, б) представляют собой стальные чаши, в которых смешивание производится вращающимися лопатками, насаженными на вертикальные валы. Используют их для получения жестких бетонных смесей и бетонных смесей на легких пористых заполнителях.Бетоносмесители непрерывного действия корытообразной формы; рабочий орган у них одновременно перемешивает и перемещает бетонную смесь от загрузочного отверстия к выгрузочному. Производительность их больше, чем бетоносмесителей периодического действия, но переход от приготовления одной марки бетона к другой сложнее. Поэтому их используют лишь на строительных объектах с большим объемом бетонных работ (например, на строительстве гидроэлектростанций). Бетоносмесители могут быть передвижные, установленные на автомашинах, и стационарные.Чаще бетонные смеси приготовляют на специализированных бетонных заводах, имеющих высокую степень механизации и автоматизации.Транспортирование. Обязательное требование ко всем видам транспортирования бетонной смеси — сохранение ее однородности и подвижности. Бетонные смеси от бето-носмесительного завода на стройку перевозят на авто-машинах-бетоновозах, которые могут быть оборудованы устройствами для подогрева и перемешивания смеси, внутри строительных объектов или заводов сборного железобетона— вагонетками, конвейерами и бетононасосами.Укладка бетонной смеси. Качество и долговечность бетона во многом зависят от правильности укладки, а методы укладки и уплотнения определяются видом бетонной смеси (пластичная или жесткая, тяжелый или легкий бетон) и типом конструкции. Укладка должна обеспечивать максимальную плотность бетона (отсутствие пустот и неоднородности состава).Пластичные текучие смеси уплотняют под действием силы тяжести или путем штыкования, жесткие смеси — вибрированием.Вибрирование — наиболее эффективный метод укладки, основанный на использовании тиксотропных свойств бетонной смеси. При вибрировании частицам бетонной смеси передаются быстрые колебательные движения от источника колебаний — вибратора. Применяют главным образом электромеханические вибраторы, основная часть которых — электродвигатель. На валу электродвигателя эксцентрично установлен груз — дебаланс, при вращении которого возникают колебательные импульсы.При вибрировании жесткая бетонная смесь как бы превращается в тяжелую жидкость, которая плотно заполняет все части формы, а воздух, содержащийся в бетонной смеси, при этом поднимается вверх и уходит. Бетонная смесь приобретает плотную структуру. При недостаточном времени вибрирования бетонная смесь уплотняется не полностью, при слишком долгом—она может расслоиться.

Рис. 2. Вибраторы: а — поверхностный, б — глубинный, в — навесной, г — стационарная виброплощадка

В зависимости от вида и формы бетонируемой конструкции применяют различные типы вибраторов. При бетонировании конструкций большой площади и небольшой толщины (до 200…300 мм), например бетонных покрытий дорог, полов промышленных зданий и т. п., используют поверхностные вибраторы (рис. 2, а), массивных элементов значительной толщины — глубинные вибраторы (рис. 2, б) с наконечниками различной формы и размеров. Часто применяют одновременно несколько вибраторов, которые собирают в пакеты. Тонкостенные бетонные конструкции, насыщенные арматурой (колонны, несущие стены), уплотняют наружными вибраторами, прикрепляемыми к поверхности опалубки (рис. 2, в). В заводских условиях при изготовлении бетонных камней, крупных блоков, панелей и других изделий пользуются виброплощадками (рис. 2, г), на которые устанавливают формы с бетонной смесью.

Складирование сырьевых материалов

Порошкообразные вяжущие вещества хранят в силосах, называемых иногда силосными банками. Это металлические или железобетонные цилиндрические емкости с конусообразным днищем, в центре которого размещено разгрузочное устройство. Днище банок двойное, выложенное с внутренней стороны пористыми плитами, под которые подается сжатый воздух, предотвращающий слеживание вяжущего вещества и облегчающий его вытеканиеиз байки во время разгрузки. Емкость наиболее распространенных банок составляет от 250 до 500 т, диаметр их 3-6 м. Нормируемый запас цемента на складах бетонных и железобетонных предприятий не должен превышать 20-дневную потребность, обычно он рассчитывается на 7-10 суток. Из банок вяжуее вещество через выгрузочное отверстие поступает в шнек или аэрожелоб, а затем с помощью пневмотранспорта подается в надбункерное отделение бетоносмесительного узла.Заполнитель доставляют железнодорожным или автомобильным, значительно реже водным транспортом.Заполнитель складируют в специально предназначенные для этого склады. Они могут быть штабельными, полубункерными и силосными.Штабельный склад представляет собой прямоугольную площадку, на которой кусковой или зернистый материал размещается в виде штабеля трапециевидного сечения. Штабельный склад обычно располагается параллельно железнодорожному пути.Транспортером, размещенным в траншее, проложенной под штабелем вдоль всего склада, разгружают штабельный склад и подают заполнитель в надбункерное отделение бетоносмесительного узла.На этот транспорт заполнитель поступает через выпускные отверстия (люки), находящиеся в днище склада и оборудованные специальными затворами. К этим отверстиям заполнитель подгребается бульдозером, что является существенным недостатком штабельных складов. Кроме того, такие склады, как правило, бывают открытыми, хранящийся в них материал подвергается атмосферным воздействиям и всевозможным загрязнениям.Полубункерные склады представляют собой емкость трапециевидного сечения, заглубленную в грунт или приподнятую над ним благодаря двум расположенным вдоль склада бортовым насыпям треугольного сечения. Вдоль всего склада посередине расположена крытая эстакада, в которой движется транспортер, подающий материал из разгрузочного поста в отсеки склада. Под складом располагается траншея, в которой размещается транспортер, принимающий материал со склада и перемещающий его в надбункерное отделение бетоносмесительного узла. Эстакадно-траншейный полубункерный склад закрыт.В нижней его части размещены паровые регистры, по которым в зимнее время пропускают пар для подогрева заполнителя. Фракционированные материалы хранят в отдельных отсеках склада, разделенных между собой железобетонными перегородками, различные добавки - в закрытых помещениях.Подготовка сырьевых материалов к приготовлению бетонных и растворных смесей заключается в подготовке вяжущих веществ, заполнителя и различных добавок.Основной подготовительной операцией цемента является его до-мол, который производят в том случае, когда требуется интенсифицировать скорость схватывания и твердения бетона или когда используют лежалый цемент пониженной активности. Домол дает возможность повысить удельную поверхность цемента с 2500-3000 до 4000-5000 см2/г. Это способствует значительной активизации цемента, особенно в начальные сроки схватывания и твердения. Домалывают цемент сухим и мокрым способом в шаровых мельницах и вибромельницах.При изготовлении бесцементных и ячеистых бетонов тонкому измельчению подвергают негашеную известь, шлак и для получения известково-кремнеземистого вяжущего вещества - часть кварцевого песка. Негашеную известь и шлак предварительно дробят на щековых или молотковых дробилках до 40-50 мм, а затем размалывают до требуемой степени измельчения е шаровых или вибромельницах.Для получения известково-кремнеземистого вяжущего вещества комовую известь размалывают совместно с кварцевым песком.Мокрый помол дает наиболее эффективные результаты при влажности материала в 35-40%. Как при помоле портландцементного клинкера, так и при домоле вяжущих веществ понизителями твердости и ускорителями домола являются сульфитно-спиртовая барда, мылонафт и другие добавки.В большинстве случаев на бетонные и железобетонные заводы как крупный, так и мелкий заполнитель поступают в готовом фракционированном и обогащенном виде и никаких дополнительных операций не требует. Однако бывают случаи, когда на завод для получения заполнителя поступает горная порода в виде рваного камня, а также неочищенный песок. Тогда все операции по дроблению, обогащению и их фракционированию осуществляются непосредственно на предприятии.Минеральные добавки, требующие в качестве подготовительных операций более тонкого измельчения, размалывают совместно с вяжущими веществами при домоле их в шаровых и вибромельницах и вводят в состав бетонных или растворных смесей. В отдельных случаях домол производят в тех же установках самостоятельно сухим и мокрым способом.