- •Воздушные вяжущие

- •Гидравлические вяжущие вещества

- •Вяжущие автоклавного твердения

- •Кислотостойкие вяжущие

- •Производство бетонной смеси

- •Укладка бетонной смеси

- •Способы уплотнения бетонной смеси

- •Технологические свойства бетонной смеси

- •Структура цементного камня

- •Интенсификация твердения бетона при отрицательных температурах

- •Марки бетона (Класс бетона)

- •Методы определения прочности бетона

- •Асфальтобетон

- •Бетон на мелком песке

- •Бетон с воздухововлекающими добавками

- •Бетон с поверхностно-активными добавками

- •Бетон с тонкомолотыми добавками

- •Бетоны для дорожных и аэродромных покрытий

- •Быстротвердеющий бетон

- •Высокопрочный бетон

- •Гидротехнический бетон

- •Гипсобетон

- •Декоративный бетон

- •Жаростойкий бетон

- •Железобетон

- •Кислотоупорный бетон

- •Крупнопористый легкий бетон

- •Легкий бетон

- •Литой бетон

- •Малощебеночной бетон

- •Мелкозернистый бетон

- •Особо тяжелый бетон

- •Полимербетон (пластбетон)

- •Полимербетоны

- •Полимерцементный бетон

- •Поризованный легкий бетон

- •Предварительно напряженный железобетон

- •Силикатный бетон

- •Тяжелый бетон

- •Фибробетон

- •Цементно-полимерный бетон

- •Шлакощелочной бетон

- •Ячеистый бетон

- •Легкие бетоны на пористых заполнителях

- •Бетоны на основе органических (древесных) заполнителей

- •Силикатные бетоны

Технологические свойства бетонной смеси

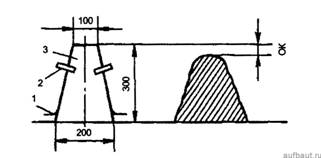

Подвижность бетонной смеси - способность бетонной смеси растекаться под действием собственного веса. Степень подвижности бетонной смеси П оценивают величиной осадки (в см) конуса, сформованного из данной смеси. Подвижность бетонной смеси определяют на стандартном конусе (высота – 300 мм, диаметр основания – 200 мм, диаметр вершины – 100 мм). Величину осадки конуса (ОК) измеряют линейкой. Чем больше осадка конуса, тем более подвижна бетонная смесь. Практически все, кто когда – либо сталкивался с применением бетона в быту работали с подвижными (жидкими) бетонными смесями, которые легко заполняют даже самую сложную опалубку. Однако прежде чем снять опалубку необходимо какое–то время для того, чтобы бетон затвердел. При изготовлении камней методом вибропрессование на вибропресс, использование подвижных бетонных смесей становиться невозможным из-за того, что сразу после завершения процесса уплотнения (виброуплотнения) снимается с изделия форма тротуарной плитки.Подвижность бетонной смеси определяют по осадке стандартного конуса (рис. 1).

Рис. 1. Определение удобоукладываемости бетонной смеси по осадке конуса:

1 — опоры; 2 — ручки; 3 — конус; ОК — осадка конуса

Усеченный конус изготовляют из тонкой листовой стали. Размеры конуса: высота 300 мм, диаметр нижнего основания 200, верхнего — 100 мм. Конус устанавливают на горизонтальной площадке, не впитывающей влагу. Берут пробу бетонной смеси, например, из авто-бетоносмесителя. Конус наполняют в три приема, каждый раз уплотняя смесь 25 ударами металлического стержня-штыковки. Поверхность смеси заглаживают, затем конус снимают и устанавливают рядом. Под действием силы тяжести бетонная смесь деформируется и оседает. Разность высот металлической формы конуса и осевшей бетонной смеси, выраженная в сантиметрах, характеризует подвижность смеси и называется осадкой конуса (ОК). С помощью этого показателя оценивают подвижность пластичных бетонных смесей.

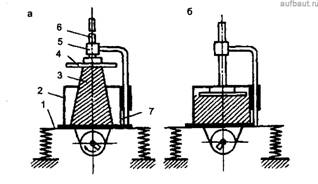

![]()

Жесткость бетонной смеси - способность ее растекаться и заполнять форму под действием вибрации. Показатель жесткости определяют на приборе, который представляет собой металлический цилиндр диаметром 240 мм и высотой 200 мм. Цилиндр устанавливают на стандартную лабораторную виброплощадку. Затем в цилиндр вставляют стандартный конус и заполняют его бетонной смесью так же, как и при определении подвижности. После этого конус снимают и на бетонную смесь опускают стальной диск. Общая масса диска должна составлять 2750 х 50 г. Включив виброплощадку, вибрируют смесь до тех пор, пока цементное тесто не начнет выделяться из двух отверстий диска. В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бетонной смеси (Ж) и выражают в секундах. Для жесткой бетонной смеси нет нужды устанавливать выдержку между уплотнением и съемом опалубки, сразу после уплотнения опалубка снимается, а изделие сохраняет свою форму и может транспортироваться (с соблюдением некоторых мер предосторожности).Жесткость смесей, у которых значение ОК = 0, характеризуют показателем жесткости, определяемым на приборе (рис. 2), который представляет собой металлический цилиндр 2 диаметром 240 мм и высотой 200 мм. Цилиндр устанавливают на лабораторную виброплощадку со стандартными характеристиками частоты (50 Гц) и амплитуды колебаний (0,5 мм в ненагруженном состоянии). Затем в цилиндр вставляют конус 3 и заполняют его бетонной смесью так же, как и при определении подвижности. После этого конус снимают и, поворачивая штатив, опускают стальной диск 4 на бетонную смесь. Общая масса диска с шайбой и штангой составляет около 2750 г, что создает при уплотнении пригруз 0,9 кПа. Включив виброплощадку, смесь подвергают вибрации до тех пор, пока цементное тесто не начнет выделяться из всех отверстий диска. В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бетонной смеси (Ж) и выражают в секундах.

Рис. 2. Схема определения жесткости бетонной смеси:

а — прибор в исходном состоянии; б—после окончания вибрирования;

1 — виброплощадка; 2—цилиндр; 3 — конус с бетонной смесью; 4— диск с отверстиями; 5 — втулка; 6 — штанга; 7 — штатив

АКТИВАЦИЯ ЦЕМЕНТНЫХ СИСТЕМ В технологии бетона многие исследования посвящены вопросам механической и механохимической активации, как исходных компонентов, так и готовой смеси. При этом достигается существенная интенсификация процессов твердения, увеличение прочности и улучшение ряда других свойств. Ряд работ выполнен по активации цементов путем их домола с применением вибромельниц. Мокрое измельчение (активация) цементов более эффективно, чем сухой домол. Существенный недостаток мокрой активации состоит в том, что при В/Ц ниже 0,4 ее влияние резко снижается. Эффективность дополнительного помола цемента можно повысить при совместном помоле его с добавками ПАВ. Для предварительной активации цемента положительно зарекомендовали себя роторно-пульсационные аппараты (РПА), при работе которых за счет сложного волнового движения частиц цементной пульпы происходит доизмельчение цементных зерен. Ю.Я.Штаерман предложил приготовлять бетон путем перемешивания заполнителей с предварительно виброактивированным цементным тестом либо с цементно-песчаным раствором жесткой консистенции. Виброактивация проводилась погружением внутреннего вибратора в емкость с цементным тестом или раствором. При виброактивации увеличивается число коллоидных частиц в смеси, более равномерно распределяется вода между зернами цемента. Эффект виброактивации, по мнению большинства исследователей, особенно ощущается в первые сутки твердения, когда прочность образцов может повышаться до 30-40%. Позднее предложен вибрационный способ перемешивания компонентов бетонной смеси, предусматривающий передачу интенсивных вибрационных импульсов через корпус смесителя. Эффект повышения прочности виброперемешанных бетонов медленно затухает во времени, оно более эффективно для жестких смесей с низким В/Ц, которые труднее приготовить в обычных смесителях. Степень повышения прочности бетона, достигаемая в результате вибросмешивания, в зависимости от вида цемента, качества заполнителей, состава и подвижности смеси может составлять 17-32%. Опыт работы вибросмесителей показал, однако, их недолговечность. Проблема заключается также в том, чтобы обеспечить приемлемый уровень шума и вибрационные характеристики. Активация бетонной смеси достигается также при турбулентном перемешивании, основанном на создании высоких градиентов скоростей. Поданным Ю.Г. Хаютина прочность образцов из цементного теста, активированного в турбосмесителе 1-3 мин, в возрасте 1 сут превышает прочность контрольных образцов на 40-50%, а в возрасте 28 сут на 10-20%. Промышленность выпускает турбулентные смесители со скоростью вращения ротора до 600 об/мин, и конструкции их совершенствуются. Применение турбулентного смешивания позволяет раздельно приготовлять связующее и бетонную смесь в одной емкости и осуществлять механическую активацию крупного заполнителя и цемента. Раздельный принцип приготовления бетонной смеси положен в основу интенсивной раздельной технологии (ИРТ). При ИРТ в скоростном смесителе-активаторе предварительно приготавливается цементное тесто с добавкой наполнителя (связующее), которое затем перемешивается в обычном смесителе с заполнителями. В турбулентном смесителе частицы многократно соударяются, в результате повышаются однородность и равномерное распределение компонентов, степень смачивания цемента, имеет место физическое и химическое диспергирование, сдирание экранирующих гидросульфоалюминатных пленок с клинкерных частиц и обнажаются новые активные центры их поверхности. При турбулентном смешивании достигается ускорение и увеличение степени гидратации цемента, повышается прочность цементного камня. Поданным В.И. Соломатова, наибольшее увеличение прочности цементного камня (50-60%) обеспечивается при скорости вращения ротора 18-24 м/с и продолжительности перемешивания 60-120 с. Активационные воздействия на цементное тесто оказывает ультразвуковая обработка. Она вызывает эффект кавитации, диспергирование твердых частиц, микротрещины в кристаллах, что способствует растворению цементных частиц и их более полной гидратации. В отличие от высокочастотного вибрирования при ультразвуковом воздействии относительный прирост прочности возрастает с увеличением В/Ц. Под влиянием волнового давления, возникающего в акустическом поле, формируется плотная и прочная кристаллогидратная структура цементного камня. В опытах И.Н. Ахвердова после ультразвуковой обработки образцов размером 2x2x2 см «клинкерный» камень в 28 суточном возрасте при нормальном твердении имел прочность около 180 МПа, а контрольный - 50 МПа. Интенсификация процесса упрочнения бетона достигается комплексным воздействием акустического поля с частотой 10-16 кГц и повышенной температуры. Цементное тесто можно предварительно обрабатывать в аэрогидродинамическом активаторе с последующим перемешиванием с заполнителями и разогревом до укладки при 60-65°С. Термоакустическая активация бетонной смеси возможна также при перемешивании в разогретом состоянии в смесителях с акустическими излучателями. Сочетание активации с предварительным разогревом позволяет примерно в 1,5 раза увеличить 28-суточную прочность бетона. В конце первой стадии структурообразования бетона, когда сформировался пространственный каркас коагуляционной структуры, наблюдается положительный эффект при повторном виброуплотнении. Приложение вибрационных воздействий в оптимальное время позволяет устранить дефекты, появляющиеся в начальный период твердения бетонных смесей в результате контракции, седиментации и тепловыделения, что дает возможность повысить прочность (в 1,5-2 раза) и долговечность бетона. Повторные вибрации позволяют релаксировать возникающим при структурообразовании внутренним напряжением, залечивать образующиеся структурные дефекты. Наряду с временем приложения механических воздействий эффект повторной вибрации зависит от их частоты. Максимальное увеличение прочности имеет место при ультразвуковых воздействиях. Вибрация с обычными частотами (50-200 Гц) также дает значительное, хотя и меньшее увеличение прочности бетона. Высвободившаяся при дополнительном уплотнении в результате процесса синерезиса вода коагуляционной структуры остается в твердеющей системе. Дополнительно повысить прочность затвердевшего материала можно, если одновременно с повторной вибрацией производить его вакуумирование. Эффект повторного вибрирования бетонной смеси согласуется с основами теории направленного структурообразования бетона, разработанными О.П. Мчедловым-Петросяном. В соответствии с этой теорией конечный результат различных физико-механических и физико-химических воздействий зависит от момента их приложения, интенсивности и длительности. Механические воздействия, в частности, на сформованные бетонные и железобетонные изделия, необходимо прилагать в строго определенный отрезок времени, когда идет переход от периода формирования к периоду упрочнения структуры. Ее предлагается проводить обычно через 1,5-3 часа после укладки при сохранении коагуляционной структуры. Отмечено, что в результате повторного вибрирования можно повысить прочность бетона при сжатии и изгибе на 10-15%, повысить морозостойкость и водонепроницаемость бетона, улучшить ряд других свойств. Результаты опытов В.Н. Шмигальского показали, что целесообразно либо использовать предварительно выдержанную оптимальное время бетонную смесь, либо формовать ее сразу, применяя затем повторную вибрацию. Приложение вибраций значительно позже оптимального времени может привести к нарушению сцепления бетона с арматурой и появлению трещин. Развиваются исследования по электромагнитным методам активации, направленным на интенсификацию гидратации отдельных клинкерных минералов, регулированию основности гидросиликатов с помощью воздействия переменным или дискретным постоянным электрическим полем определенной частоты. Интересные результаты получены при активации цементного теста источниками высоких энергий, аэрогидродинамическими излучателями, а также при магнито-механических, электрогидравлических и термоэлектрических воздействиях на растворы и бетоны. Перспективны исследования по активации воды затворения бетонной смеси. Согласно современным представлениям вода является микрогетерогенной анизотропной системой, в которой всегда присутствуют ультратонкие частицы и газовые пузырьки, а молекулы воды находятся в непрерывном поступательном движении, определяющем уровень их внутренней связи. Только полярные жидкости могут служить дисперсионной средой для различных цементных композиций, так как именно полярность затворителя обеспечивает достаточную смачиваемость компонентов и образование гидратов, обладающих вяжущими свойствами. По Дж. Берналу степень ассоциации молекул воды и структура ассоциатов зависят от числа образующихся эффективных связей при взаимодействии с другими молекулами, а также от температуры и давления среды. Принято считать, что эти связи хотя и невелики, но ослабляют электронно-донорные свойства воды и этим вызывают замедление процессов гидратации. Поэтому увеличение количества малоагрегированных молекул воды, например, с помощью электролитов или сильных окислителей, способствует повышению ее активности. Интенсификации процессов физико-химического взаимодействия в жидкой фазе способствуют: • свежеконденсированное состояние воды затворения; • повышение термодинамических параметров системы (температуры, давления и др.); • снижение вязкости воды за счет введения некоторых ионов; • кратковременная обработка воды затворения в энергетических полях: механических, электромагнитных, акустических, радиационных и др.); • деаэрация воды затворения и очистка твердофазных поверхностей от включений и примесей; • ионизация воды затворения и изменение рН дисперсионной среды; • усиление электронно-донорных свойств воды путем снижения степени ассоциирования ее молекул или ослабления водородной связи. Наиболее известным видом активирования воды затворения является электромагнитная обработка, хотя механизм ее действия не вполне ясен и носит дискуссионный характер, а достигаемая эффективность нестабильна во времени и колеблется в широких пределах. Водные системы способны подчиняться воздействиям внешних энергетических полей, изменяя свою структуру и свойства: гидратационную способность, смачиваемость, поверхностное натяжение, вязкость, емкость ионного объема и др. В результате колебаний электронной плотности облаков ионов примесных солей под действием электромагнитного поля может происходить изменение энергии их взаимодействия с водой или ее ассоциатами. Выявленный эффект проявляется в изменении растворимости клинкерных минералов, интенсивности выделения гидратной фазы и дисперсности структурных новообразований. Эффект увеличения прочности бетона в возрасте 28 сут при электромагнитной обработке воды, по данным различных исследователей, колеблется от 15 до 40%. Отмечено, что эффективность электромагнитной обработки может усиливаться до 55% в «горячих» смесях и при наличии добавок.Действие ультразвукового поля аналогично действию электромагнитного и в оптимальных условиях обеспечивает прирост прочности бетонов на 25-50%. Примеси к воде, активированные физическими воздействиями -вводом в вибросмеситель, обработкой в роторной мешалке и др., могут существенно влиять на интенсивность процессов гидратации и структурообразования. Эффективно затворение бетонной смеси деаэрированной водой, в том числе омагниченной, что сопровождается активизацией поверхности клинкерных минералов за счет разрушения адсорбционных пленок, интенсификацией физико-химического взаимодействия и повышением прочности бетонов в среднем на 30-40%.

твердение и структурообразование бетона

Структурообразование бетона Происходит в результате схватывания и затвердевания бетонной смеси и последующего твердения бетона. Главным в становлении структуры бетона является схватывание и твердение цемента. Различают три стадии структурообразования бетона: превращение бетонной смеси в бетон; постепенное упрочнение бетона; стабилизированный период, когда структура бетона во времени не изменяется. В процессе формирования структуры бетона и ее последующего твердения изменяется не только прочность бетона, но и другие свойства, как, например, пористость, тепловыделение и другие. В дальнейшем в процессе эксплуатации под воздействием внешних факторов (температура, влага и других) структура бетона может изменяться.

После укладки, бетон должен затвердеть, набрать прочность.После того, как бетон схватился, он уже является твердым телом, но недостаточно прочным.Поместим бетон в воду или будем непрерывно увлажнять - прочность бетона будет расти! При увлажнении в бетоне будут происходить химические процессы. Они превратят минералы, из которых состоят цементные зерна в новые стабильные образования – гидросиликаты калия. Этот процесс преобразования очень длительный; он может совершаться годами. Но строителям столько ждать нельзя!В связи с этим, устанавливают контрольный срок твердения бетона, после которого бетон можно подвергать расчетной нагрузке. Для бетона, изготовленного в условиях стройки, твердеющего в естественных условиях, срок твердения равен 28-30 суток.В некоторых случаях можно допустить более долгий срок твердения бетона – при возведении морских сооружений, дамб, плотин, набережных, мостов. Они строятся очень медленно, а поэтому полная нагрузка к уложенному бетону может быть приложена через довольно долгое время. В этих случаях в расчетах можно учитывать 90-суточную прочность бетона; она примерно на 20% выше 28-суточной.Но после установленного контрольного срока твердение бетона продолжается и бетон продолжает набирать прочность, правда, значительно медленнее. Этот процесс медленного твердения бетона в расчетах не учитывается. Прирост прочности бетона во времени, превышающем установленные контрольные сроки твердения, оказывается как бы гарантией надежности бетонных, железобетонных конструкций.Высокие температуры (порядка 80-90o С) ускоряют химические реакции в бетоне. Если бетон пропарить, т. е. прогреть во влажной среде при такой температуре 12-16 часов, то можно получить бетон с прочностью, равной 65-70% прочности 28-суточного бетона. Именно так поступают при заводском изготовлении железобетонных изделий.

А если еще больше повысить температуру? Ускорится ли твердение бетона? Да, и настолько, что при температуре 170-180o С за те же 12-16 часов прочность бетона так возрастет, что превысит годичный уровень прочности. Однако при таком сильном прогреве бетон очень быстро высыхает и перестает твердеть. Это объясняется интенсивным испарением заключенной в бетоне воды. Чтобы «затормозить» испарение воды, надо обеспечить в камере прогрева (автоклаве) высокое давление пара (порядка 0,8 – 1,2 МПа, или 8 – 12 атм.). Такой процесс термовлажностной обработки называется запаркой под давлением, или автоклавной обработкой бетона. При этом цемент можно заменить известью, а крупный заполнитель – песком без ущерба для качества изделий.Структура бетона образуется в результате затвердевания ( схватывания ) бетонной смеси и последующего твердения бетона. Определяющее влияние на ее формирование оказывают: гидратация цемента, его схватывание и твердение.По современным воззрениям, в начальный период при смешивании цемента с Н2О в процессе гидролиза С3S выделяется Са(ОН)2, образуя пересыщенный раствор, В этом растворе находятся ионы сульфата, гидрооксида и щелочей; Из раствора начинают осаждаться первые новообразования. Через 1 час наступает 2 стадия гидратации, которой характерно образование очень мелких гидросиликатов Са. Новообразования в первую очередь появляются на поверхности цементных зерен, с увеличением их количества и плотности их упаковки пограничный слой становится малопроницаемым для воды в течение 2-6 часов. Внутренние слои цементных зерен, реагируя с Н2О, стремяться расщипиться, ускоряется процесс гидратации.Наступает 3 стадия процесса гидратации. Она характеризуется началом кристаллизации.Этот процесс происходит очень интенсивно т.к. на этом этапе количество гидратных фаз относительно мало, что в пространстве между частицами цемента происходит свободный рост тонких пластинок CA(OH)2,гидросиликата Cа и эттрингида в виде длинных волокон, которые образуются одновременно. Волокна новообразований проходят через поры, разделяют их на более мелкие и создают пространственную связь, усиливая сцепления между гидратными фазами и зернами цемента. С увеличением содержания гидратных фаз между ними возникают непосредственные контакты, число которых увеличивается - цементное тесто схватывается, затвердевает, образуется цементный камень.Образовавшиеся жесткая структура сначала является очень рыхлой, но постепенно она уплотняется: в заполненных водой порах этой структуры непрерывно появляются новые гидратные фазы. Объём пор и их размеры уменьшаются, возрастает количество контактов между новообразованиями, утолщаются и уплотняются гелевые оболочки на зернах цемента, срастающиеся сплошной цементный гель, с включениями непререагировавших центров цементных зерен. В результате возрастает прочность цементного камня и бетона.При полной гидратации цемента в химическую связь с его минералами вступает приблизительно 20-25% Н2О от массы цемента.Гидратация цемента сопровождается изменением относительного объёма его разных фаз.В процессе гидратации воды, вступая в реакцию с цементом, приобретает регулярную структуру и общий объём системы цемент. вода уменьшается, в то время, как объём твердения фазы за счет присоединения Н2О увеличивается. Гидратированный цемент занимает V в 2.1 – 2.2 раза больший, чем V цемента до гидратации.Уменьшение V системы цемент. вода в процессе гидратации получило название «контракции». В среднем величина контракции составляет 7-9 мл на 100 г цемента.В процессе гидратации размеры пор в цементном камне уменьшаются. Пористость геля составляет 28%. Наряду с порами геля в цементном камне сохраняются более крупные капиллярные поры, образовавшиеся приготовлением цементного теста.При полной гидратации цемента пористость уменьшается при понижение В⁄Ц.На пористость влияет также степень уплотнения цементного теста.При низких значениях В⁄Ц увеличивается флокуляция цементных частиц и V вовлечения воздуха. В результате возрастает общая пористость цементного камня и понижается его R.При низких В/Ц возрастает роль условий выдерживания. При твердение в Н2О увеличивается степень гидратации цемента, уменьшается пористость цементного камня, что обеспечивает повышение его R.В обычных бетонах цемент редко гидратируется полностью, поэтому остаются непрогидратировавшие зерна и значительное количество капиллярных пор.В бетоне цементный камень в результате введения заполнителя занимает только часть объёма, в результате изменяется и пористость.Для практических целей часто требуется знать сроки схватывания бетонной смеси.Время от начала затвердения до момента резкого возрастания прочности называется пределом формирования структуры.К концу периода формирования структуры цементное тесто превращается в камень, совершается резкий переход от пластической прочности цементного теста к хрупкой прочности затвердевшего цементного камня.В бетонной смеси на сроки схватывания существенное влияние оказывает заполнитель. Введенный в цементное тесто заполнитель вследствии проявления поверхностных сил сокращает период формирования структуры, причем чем выше содержание заполнителя и его удельной поверхности, тем больше его влияние.Заполнитель оказывает заметное влияние на структурообразование бетона после затвердения бетонной смеси заполнитель создает жесткий каркас, упрочняющий структуру бетона. Заполнитель повышает водоудерживающею способность цементного теста ограничивает усадочные деформац., способствует образованию кристаллического каркаса, влияет на изменение t и влажности твердеющего бетона.Для удобства расчетов и прогнозирования свойств бетона процесс формирования его структуры можно разбить на 3 периода: первоначальный в течение которого бетонная смесь превращается в бетон; последующий во время которого структура бетона постепенно упрочняется, и третий, когда структура стабилизируется и почти не изменяется во времени.