- •Учебное пособие по курсу

- •Введение

- •1.Основные свойства оксидов азота, механизмы образования, методы борьбы с выбросами оксидов азота

- •2. Режимно-технологические методы подавления образования

- •2.1. Рециркуляция дымовых газов

- •2.2. Ступенчатое сжигание топлива

- •2.3. Горелки с низким выходом nOx

- •2.4. Выбросы оксидов азота при сжигании углей

- •2.5. Снижение выбросов оксидов азота с дымовыми газами водогорейных котлов

- •3. Очистка дымовых газов от оксидов азота

- •3.1. Селективное каталитическое восстановление оксидов азота

- •3.2. Селективное некаталитическое восстановление

- •3.3. Применение ускоренных электронов

- •1.2. Золоулавливание на тэс

- •Золоулавливание и нормативы выбросов золовых частиц на тэс

- •Технологии золоулавливания на тэс

- •1.2.2.1. Инерционные золоуловители

- •1.2.2.2 Мокрые золоуловители

- •1.2.2.3. Электрофильтры

- •1.2.2.4. Тканевые пылеуловители

- •Шум энергетического оборудования и его воздействие на человека. Методы снижения шума

- •Основные характеристики шума

- •9.5.1. Механизм образования оксидов азота

- •9.5.2. Подавление образования оксидов азота

- •9.5.3. Очистка дымовых газов от оксидов азота

- •9.6. Рассеивание выбросов в атмосфере

1.2.2.4. Тканевые пылеуловители

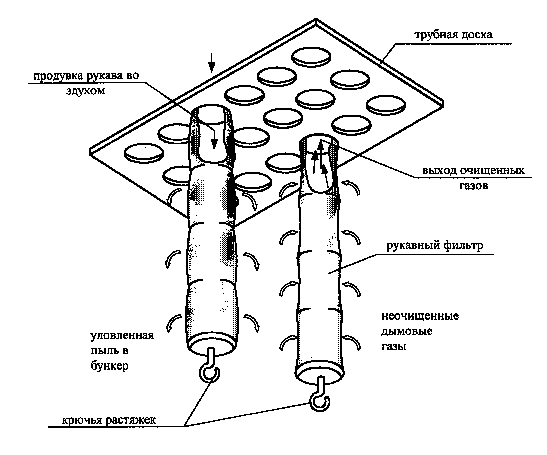

В тканевых фильтрах фильтрация осуществляется через гибкую ткань, изготовляемую из тонких нитей диаметром 100-300 мкм. Фильтры имеют цилиндрическую форму и получили название рукавных. С помощью тканевых фильтров можно получить высокую степень улавливания пыли до 99,9%. Их использование связано с рядом условий. Скорость газового потока через ткань должна быть очень низкой, порядка u=0,010,02 м/с. Гидравлическое сопротивление оказывается высоким, на уровне 0,51,5 кПа. Наибольшую трудность в эксплуатации представляет удаление осевшей на ткань золы. Для ее удаления применяется механическое встряхивание, либо продувка воздухом в обратном направлении, причем на это время очищаемая секция, как правило, должна отъединяться от газового потока шиберами.

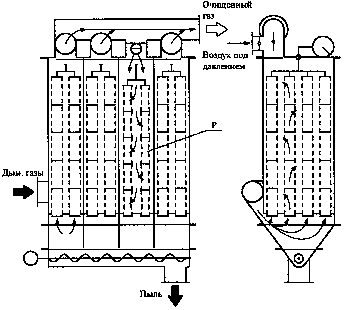

Тканевые фильтры должны изготовляться из материала, выдерживающего работу при достаточно высокой температуре уходящих газов. Материал фильтра должен быть устойчивым к повышенной влажности и влиянию химических соединений. В качестве материала фильтров нашли применение шерсть, шерстяной войлок или лавсан при температуре газов до 130С. До температур порядка 260С применяется стекловолокно и стекловолокно с графитом. Применяется также оксалин (до 250С). Длительность работы ткани составляет около 1-3 лет. Устройство и принцип действия тканевого рукавного фильтра показаны на рис. 8. На рис.9 схематично представлена конструкция рукавного фильтра. Фильтр выполнен в многокамерном исполнении. Число рукавов в одной камере может составлять до 100 и более. Дымовые газы проходят снизу внутрь рукавов, осаждение частиц пыли происходит на внутренней поверхности стенки рукава. При регенерации одна из камер с помощью клапана отключается от подачи дымовых газов и прилипшие к ткани слои пыли удаляются с помощью встряхивания или вибрации рукавов. Кроме того отделению пыли способствует струя сжатого воздуха, направляемая против движения процесса фильтрации. Отделившаяся пыль падает в пылесборник, находящийся под рукавами и удаляется с помощью шнеков из фильтровального помещения.

Фильтры с регенерацией встряхиванием имеют специальные колотушки, расположенные на наклонных рамах, на которых крепятся рукава. К недостаткам этого метода относится быстрый износ ткани рукава. По этой причине особенно при использовании стеклоткани для регенерации фильтров используют вибраторы, осуществляющие горизонтальные трясущие движения либо полоскательные движения рукавов.

Такие фильтры конструктивно выполняются многокамерными с подачей дымовых газов внутрь рукавов. Регенерация фильтра осуществляется с помощью сжатого воздуха низкого давления. Избыточное давление воздуха не превышает 10 Па. Такая регенерация является щадящей, срок эксплуатации рукавов при которой достигает 16 тыс. часов. Рабочее время фильтрующей ткани определяется появлением дефектов в ткани, либо ростом ее сопротивления за счет склеивания пор. Рукава обычно имеют следующие размеры: диаметр 300 мм и длину 10 м. Площадь фильтрации одного рукава составляет 10 м2.

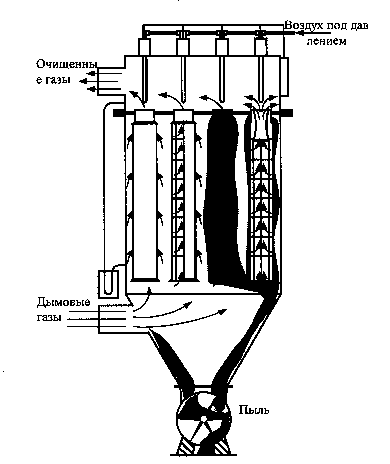

Широкое распространение получили также рукавные фильтры, где регенерация осуществляется при высоком избыточном давлении (рис. 10). Этого удалось достичь благодаря использованию в качестве фильтрующего материала игольчатого войлока, имеющего высокую прочность. В фильтрах этого типа дымовые газы подаются в рукав всегда с наружи (с периферии). Для регенерации фильтров здесь кратковременно сверху вниз в рукав «выстреливают» струю воздуха при высоком давлении со скоростью звука. Происходит встряхивание и деформация рукава, который вздувается, за счет чего слой пыли стекает вниз и удаляется (рис. 10). В этом случае можно регенерировать как отдельные рукава, так и ряды рукавов. Отключать подачу дымовых газов в этом случае не обязательно. Процесс регенерации продолжается здесь от 100 до 300 мс (0,1-0,3 сек). Для таких фильтров нет необходимости иметь многокамерную конструкцию. Давление воздуха в резервуаре для регенерации варьируется от 0,5105 Па до 7105 Па.

По капитальным и эксплуатационным затратам тканевые фильтры примерно соответствуют электрофильтрам, но они проще в эксплуатации и более эффективны.

Кроме рукавных тканевых фильтров находят применение и карманные тканевые фильтры. По сравнению с рукавными, карманные фильтры менее распространены. Фильтрующая ткань в них выполняется в форме прямоугольных плоских карманов, закрепленных на специальных рамах. Поток дымовых газов проходит через наружную поверхность ткани внутрь кармана. Таким образом, очистка дымовых газов от золы происходит на наружной стороне ткани.

Преимуществом камерной конструкции фильтров является возможность вывода из процесса работы отдельной камеры без выключения всей фильтровальной установки. Кроме того, имеется возможность наращивания установки добавочными камерами. В то же время в тех же габаритах установки в случае рукавных фильтров можно разместить более значительную фильтрационную поверхность, чем при карманных тканевых фильтрах. Обычно камерные фильтры применяются на малых энергоустановках.

Расчет тканевых фильтров ведут из условия, чтобы их сопротивление не превышало 1,5 кПа. Общая площадь фильтрации, м2,

W

=

![]() ,

(37)

,

(37)

где Vобъемный расход газов, м3/с, nчисло секций.

Остаточная концентрация золы (пыли) после тканевых фильтров может составлять 1550 мг/м3, что удовлетворяет самым жестким нормативам. Расчетная нагрузка на 1 м2 ткани не должна превышать 1218 г/(м2мин). Температура газов на выходе фильтров должна быть на 1530 С выше температуры точки росы.

Рис.8. Устройство и принцип действия тканевого рукавного фильтра с

подачей запыленного потока с периферии в рукав.

Рис. 9. Многокамерный рукавный фильтр с подачей

запыленного потока внутрь рукавов.

Рис. 10. Тканевый рукавный фильтр с подачей потока газов с наружи рукавов.

Литература

Рихтер Л.А., Волков Э.П., Покровский В.Н. Охрана водного и воздушного бассейнов от выбросов ТЭС. –М.: Энергоиздат, 1981.

ГОСТ Р 50831-95 «Установки котельные. Тепломеханическая часть. Общие технические требования». М.: Издательство стандартов, 1995.

Экотехника. Защита атмосферного воздуха от выбросов пыли, аэрозолей и туманов. Под редакцией Л.В. Чекалова, Ярославль, Издательство «РУСЬ», 2004.

Рис. 6. Газораспределительные устройства:

а — газораспределительное устройство МЭИ для подводов газов снизу: 1 — подъемная шахта; 2 — скошенная часть подъемной шахты; 3—решетка из объемных элементов; 4—форкамера; 5—перфорированные плоские газораспределительные решетки с живым сечением =0,5; 6 — активное поле электрофильтра; б — газораспределительное устройство с диффузором при горизонтальном подводе газов

Рис. 7. Движение пылегазового потока через неактивные зоны

а - движение потока в поле электрофильтра: 1 - активная зона, 2 - полуактивная зона, 3 - бункер; 4 - поле скоростей в активной зоне, 5 - поля скоростей и правление движения в нижней (бункерной) неактивной зоне; 6 - движение потока в верхней неактивной зоне; 7 - и изоляторные коробки; б - потока через бункер электрофильтра н в зависимости от типа и количества перегородок