- •090200 "Подземная разработка месторождений полезных ископаемых"

- •3.2 Предварительный выбор и расчет крепи

- •Предварительные рекомендации к выбору крепи

- •4. Буровзрывные работы

- •4.1 Выбор взрывчатого вещества и средств взрывания

- •4.2 Расположение шпуров

- •4.2.1 Расположение врубовых шпуров и условия их применения.

- •4.3 Составление паспорта бвр

- •4.3.1 Порядок расчета параметров бвр при обычном взрывании.

- •4.4 Бурение шпуров

- •4.5 Заряжание и взрывание шпуров.

- •5. Проветривание

- •5.1 Количество воздуха для проветривания подземных сооружений

- •5.2 Характеристики вентиляционного трубопровода.

- •5.3 Проектирование вентиляции.

- •5.4 Совместная работа вентиляторов.

- •6. Уборка отбитой горной массы

- •7. Возведение крепи

- •7.1 Возведение монолитных бетонных и железобетонных крепей.

- •7.2 Возведение набрызгбетонной крепи.

- •7.3 Возведение анкерной крепи.

- •8. Вспомогательные работы

- •9. Организация работ по графику цикличности

- •10. Себестоимость проведения выработки

7.3 Возведение анкерной крепи.

Возведение анкерной крепи включает работы по бурению шпуров и установке анкеров. Трудоемкость возведения анкерной крепи зависит от типа анкера, его длины, размеров сечения выработки. Труднее механизировать возведение крепи в выработках небольшой площади сечения, особенно при использовании анкеров большой длины. В выработках большого поперечного сечения установка анкеров значительно упрощается.

Для бурения шпуров под анкера используются колонковые перфораторы, специальные буровые станки и самоходные буровые установки. При бурении строго контролируется глубина скважины и принимается на 5-7 см меньше длины анкеров с опорными плитками и на 10-15 см меньше длины анкеров с подхватами.

8. Вспомогательные работы

К вспомогательным работам при проведении выработок относятся:

1. Возведение временной крепи.

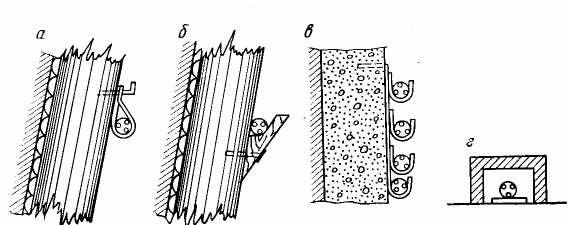

Временная крепь предназначена для зашиты рабочих и оборудования в призабойной зоне от вывалов породы. Конструкция временной крепи должна позволять неоднократное е использование, быть удобной при транспортировании, простой в конструктивном отношении, обеспечивать механизацию возведения и достаточную прочность. Различают предохранительные и поддерживающие конструкции временной крепи. Предохранительные крепи предназначены для предотвращения травматизма рабочих в призабойной зоне от вывалов кусков породы.

В качестве поддерживающей конструкции временной крепи часто применяют арочную жесткую или податливую крепь из спецпрофиля, так же применяют трапециевидные рамы, каждая из которых состоит из двух гидростоек типа ГС и деревянного верхняка. Могут использоваться также инвентарные крепи типа МИК. При креплении выработки монолитной железобетонной крепью в качестве непереносной поддерживающей временной крепи используют рамную крепь из различного профиля проката, оставляемую в качестве жесткого арматурного каркаса.

Если породы устойчивы, но склонны к отслаиванию, а постоянная крепь возводится вслед за подвиганием забоя, то применяют призабойную ограждающую выдвижную крепь и подвесные деревянные или металлические верхняки с затяжкой.

Бессточная временная крепь широко применяется на рудниках. Подвесная крепь состоит из прямолинейного или циркульного очертания верхняка с затяжками, удерживаемых под кровлей выработки с помощью 2-3 анкеров. При устойчивых породах в боках выработки может применятся как в качестве временной, так постоянной подвесная штыревая крепь. В отличие от предыдущей конструкции перекрытие удерживается штырями, закладываемыми в боках под кровлей выработки.

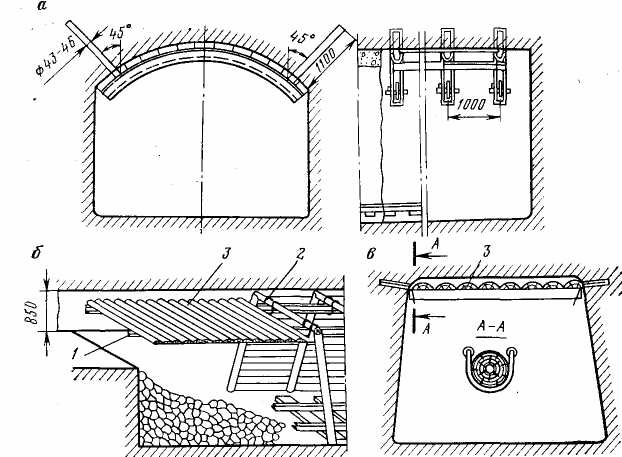

Рис. 8.1 Временная крепь горизонтальных выработок.

1 - выдвижная балка; 2 - подвеска; 3 - деревянный настил.

2. Настилка рельсовых путей.

Временные пути настилают вслед за подвиганием забоя. В призабойной зоне их наращивают времянками: переносными звеньями или выдвижными концами рельсов. Переносное звено состоит из рельсов длиной 1-2 м, Приваренных к металлическим щитам или шпалам из швеллера. Звенья соединяют между собой крючками. Выдвижные рельсы длиной до 8 м укладывают на бок и распорками прижимают к рельсам временного пути, чтобы реборды колес проходческих машин переходили с основного пути на шейки выдвижных рельсов.

Укладку временного пути (замену времянок на временный путь) производят по мере удаления забоя на длину стандартного рельса. Работы по настилке временного пути совмещают с бурением шпуров или возведением постоянной крепи, а также могут выполнятся в конце проходческого цикла всем звеном рабочих. Перед укладкой временного пути демонтируют и складывают у боков выработки времянки. После планировки подошвы выработки временный путь настилают как постоянный, но без балластного слоя.

Постоянный рельсовый путь настилают с отставанием от забоя выработки на 25-100 м или после ее проведения на всю протяженность. Настилку постоянного рельсового пути начинают с разбивки маркшейдером оси пути и установки через 10-15 м реперов на стенке выработки на высоте 1 м от проектного положения головки рельса. Затем производят планировку полотна пути, укладывают на расстоянии0.7-1 м друг от друга деревянные или железобетонные шпалы. Уложенные на шпалы рельсы скрепляют при помощи планок и болтов с ранее установленными рельсами. Рельсы костылями пришивают к деревянным шпалам, а с железобетонными соединяют болтами. Ширину колеи проверяют путевыми шаблонами. Затем засыпают балласт между шпалами, домкратами поднимают их и рихтуют путь, под шпалы подбивают балласт толщиной не менее 100 мм. Выверив уклон пути по ватерпасу, в пространство между шпалами засыпают на 2/3 толщины шпалы.

Толщину балласта принимают равной 200 мм при рельсах типа Р-33 и 190 мм при рельсах типа Р-24. В качестве балласта применяют щебень или гравий с содержанием примесей и пыли не более 2 % по массе. Допускается применение неразмокаемой породы с f>5 крупностью до 70 мм. Рельсовому пути придают уклон 0.003-0.005 в сторону откатки грузов.

На укладку и балластировку одного звена рельсов длиной 8 м вручную затрачивают 1.8-2.3 чел.-смены.

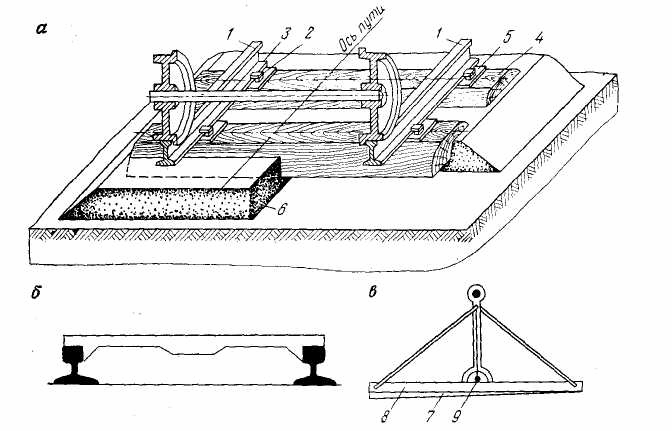

Рис. 8.2 Строение рельсового пути.

1- головка рельса; 2 - костыль; 3 - рабочий кант рельса; 4 - шпала; 5 - подкладка; 6 - балласт

В выработках, в которых для транспортирования используют погрузочно-транспортные машины, автосамосвалы и самоходные вагоны, устраивают дорожное покрытие. При высококачественном дорожном покрытии скорость движения может достигать 40 км/ч ; улучшаются условия работы водителей; уменьшается износ шин, затраты на которые при движении по неподготовленным дорогам достигают 50 % расходов по погрузке и откатке.

Конструкция дорожного покрытия определяется интенсивностью движения и грузоподъемностью самоходного оборудования: щебеночное, бетонное, сборное из железобетонных панелей, асфальтовое, асфальтобетонное. Широко применяется щебеночное покрытие, как наиболее простое и дешевое, и состоящее из 2-3 слоев щебня с пропиткой или без пропитки вяжущим веществом. Для устройства щебеночного покрытия укладывают основание толщиной 200 мм из щебня. В зависимости от интенсивности движения на основание укладывают: при интенсивности движения до 100 машин в сутки - второй слой щебня толщиной 70 мм и верхний слой с пропиткой вяжущим; от 100 до 500 машин - второй слой толщиной 40 мм и третий слой толщиной 60 мм с пропиткой вяжущим; при 500 машин в сутки - второй (верхний) слой с пропиткой вяжущим толщиной 100 мм.

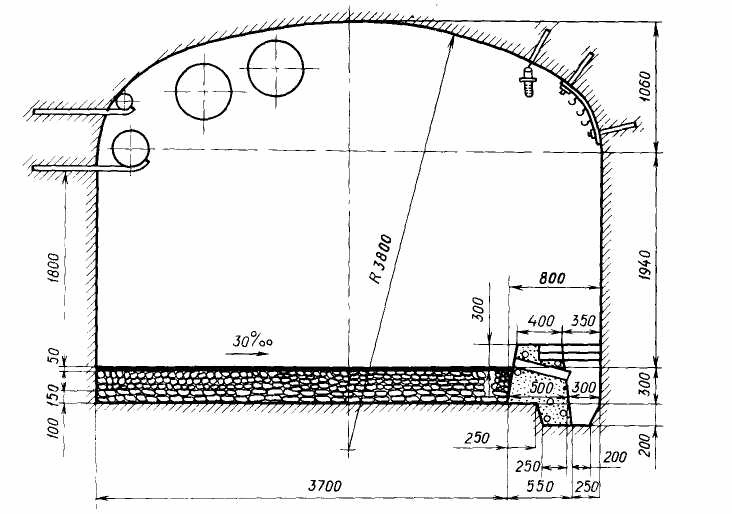

Рис. 8.3 Нежесткое дорожное покрытие для капитальных горизонтальных горных выработок.

3. Прокладка трубопроводов и кабелей.

Трубопроводы воды и сжатого воздуха располагают со стороны прохода для людей на высоте не ниже 1800 мм. Такое расположение облегчает монтаж и дальнейшую эксплуатацию, предохраняет их от повреждения в случае схода с рельсов вагонеток.

Трубопроводы для воды (диаметром до 100 мм) и сжатого воздуха (диаметром до 200 мм) монтируют в плеть из труб длиной 4-6 м на фланцах; могут укладывать на подошву выработки, используя деревянные подкладки, или поднимают на проектную высоту стоечным трубоподъемником.

Слаботочные кабели обычно располагают выше трубопроводов на 300-400 мм. Силовые кабели прокладывают по противоположной от трубопроводов стороне выработки; подвешивают на гибких или жестких подвесках, а также могут укладывать по подошве выработки при условии защиты их от механических повреждений, например железобетонными желобами. В горизонтальных выработках с деревянной или металлической крепью кабели подвешивают на брезентовых лентах, деревянных кронштейнах и т. п. Расстояние между подвесками не должно превышать 3 м, а между кабелями - не менее 5 см. Жесткую подвеску используют в незакрепленных выработках и в выработках с бетонной или железобетонной крепью.

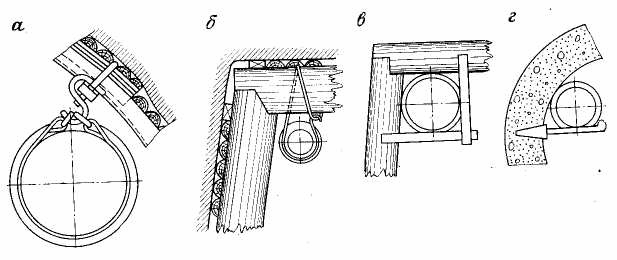

Рис. 8.4 Способы подвески труб

Рис. 8.5 Способы прокладки кабелей

4. Освещение.

Для освещения выработок вслед за подвиганием забоя наращивают с отставанием 10-20 м постоянную осветительную сеть. Там где проектом не предусмотрено постоянное освещение, устраивается временное.

Минимальная освещенность плоскости забоя должна быть не менее 10 лк, а на почве - 15 лк. Такая освещенность обеспечивается светильниками мощностью 100 Вт установленными через 4-6 м, и светильниками бурильных установок, погрузочных машин. Для питания последних используется напряжение 127 В, а для стационарного освещения допускается напряжение 220 В.

Все проходчики снабжаются индивидуальными аккумуляторными светильниками со световым потоком не менее 30 лк.

5. Устройство канавки.

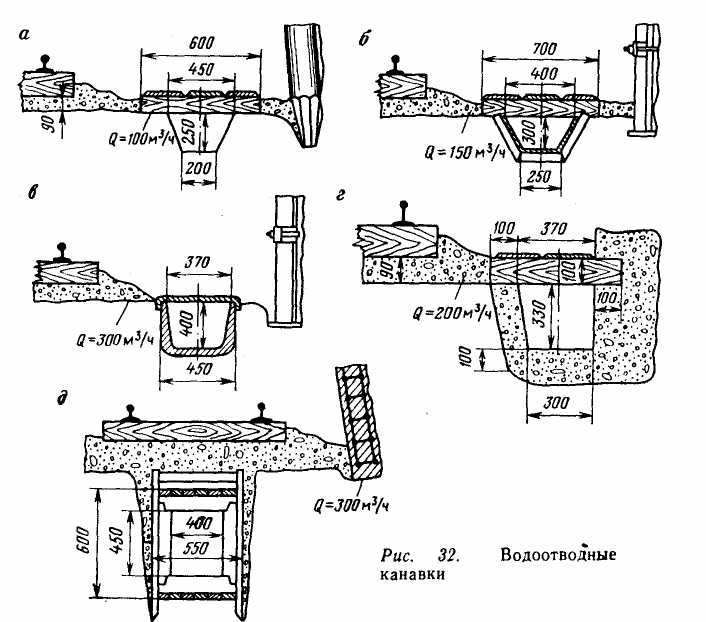

Форму и размеры поперечного сечения водоотводных канавок выбирают в зависимости от величины притока воды, свойств пород подошвы выработки и типа постоянной крепи. Канавки обычно имеют трапециевидное сечение и расположены со стороны прохода для людей с уклоном в направлении центрального водосборника шахты.

В паспорте буровзрывных работ предусматривают 1-2 дополнительных наклонных шпура в месте будущей канавки, взрываемых одновременно с комплектом шпуров. Канавку оформляют до проектных размеров с помощью отбойных молотков. В крепких породах водоотводные канавки не крепят. В остальных случаях предусматривается крепление канавки деревом, монолитным бетоном, железобетонными и асбоцементными лотками. Канавки перекрывают железобетонными плитами или деревянными настилами.

Рис. 8.6 Водоотводные канавки.

6. Такелажно-доставочные работы.

При наличие рельсовых путей доставка грузов до забоя может осуществляться в стандартных либо модернизированных вагонетках. Доставку материалов и изделий в забой осуществляется с помощью маневровых лебедок и “волокуш”, обратной (нижней) ветвью ленточного конвейера или скребковым конвейером включенным на реверс. Эти способы позволяют транспортировать грузы простой конфигурации, но не исключают перегрузочные работы на стыках магистрального и участкового транспорта.

При проведении безрельсовых и конвейерных выработок целесообразно применение подвесных монорельсовых и надпочвенных канатных дорог. Эффективно применение этих дорог и в комбинации с напочвенным рельсовым транспортом. При этом на сопряжении рельсового и монорельсового транспорта расширяют участок выработки длиной 10-20 м до площади поперечного сечения 12 м2 , чтобы обеспечить размещение приводной станции монорельсовой дороги и механизировать погрузку.

Навесные канатные дороги типа ДКН целесообразно использовать при проведении выработок с переменным профилем рельсовых путей и искривленной в плане трассой, длиной транспортирования до 1500 м.

7. Геодезическо-маркшейдерское обслуживание.

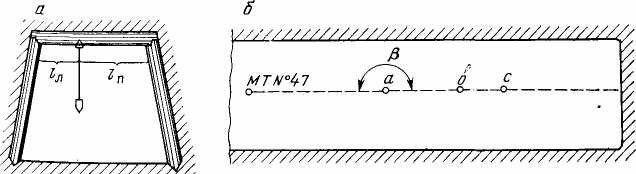

Маркшейдерская служба должна обеспечить задание и контроль проектных направлений и уклонов горных выработок, размеров поперечного сечения и ежемесячный учет объемов горнопроходческих работ.

Направление выработки в горизонтальной плоскости задается и контролируется теодолитом и обозначается не менее чем тремя отвесами, которые располагают на расстоянии 5 м друг от друга при их наибольшем удалении от забоя 40 м. Отклонение оси выработки от проектного направления не должно превышать 5 см.

Рис. 8.7 Задание горизонтального направления прямолинейным выработкам

а, в, с - отвесы.

Лазерные (ЛУН-3) и световые (УНС) указатели направлений обеспечивают высокую точность задания направления, а также используются при настилке рельсовых путей, монтаже конвейера, контроле крепления выработок и других работах.

Имеющиеся отклонения от проектных параметров фиксируют в журнале геодезическо-маркшейдерского контроля.