- •20. Обработка на сверлильных станках.

- •21.Режущий инструмент для получения отверстий

- •22 Обработка на расточных станках

- •23 Обработка заготовок на фрезерных станках.

- •24. Обработка заготовок на протяжных станках.

- •25.Обработки заготовок на шлифовальных ставках.

- •26.Обработка заготовок зубчатых колес

- •27.Методы обработки заготовок без снятия стружки.

- •28.Понятие о базах.

27.Методы обработки заготовок без снятия стружки.

Методы чистовой обработки деталей без снятия стружки основаны на использовании пластических свойств материалов, т.е. способности заготовок воспринимать остаточные деформации без нарушения целостности материала. В результате такой обработки детали становятся менее чувствительными к усталостному разрушению, у них повышается коррозионная стойкость и износостойкость сопряжений, удаляются риски и микротрещины, оставшиеся от предшествующей обработки.

Детали методами обработки без снятия стружки обрабатывают на многих металлообрабатывающих станках с помощью специальных инструментов и приспособлений.

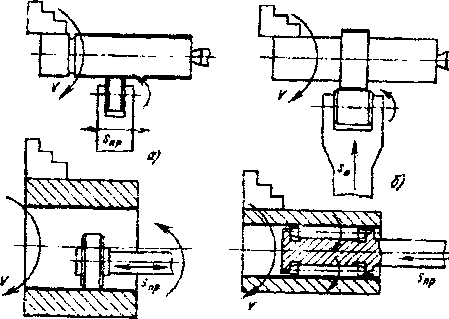

Обкатыванием и раскатываемом (рис. 5.18) отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и внутренние поверхности. Инструментом являются ролики и шарики высокой твердости, перемещающиеся относительно заготовки. Давление осуществляется не по всей обрабатываемой поверхности, а только в зоне контакта заготовки с инструментом.

Рис. 5.18. Схемы обкатывания и раскатывания поверхностей.

Малую шероховатость поверхности и ее упрочнение достигают методом алмазного выглаживания. сущность которого состоит в том, что оставшиеся после обработки резанием неровности поверхности выглажываются перемещающимся по ней .алмазным инструментом. Алмаз, закрепленный в державке, не вращается, а скользит с весьма малым коэффициентом трения. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса.

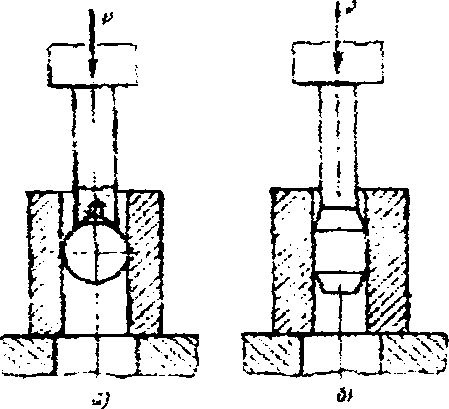

Калиброванием повышают точность отверстия и получают поверхности высокого качества (рис. 5.19). Сущность калибрования сводится к перемещению в отверстии с натягом жесткого инструментом. Размеры поперечного сечения инструмента немного больше размеров поперечного сечения отверстия. При этом инструмент сглаживает неровности, исправляет погрешности и упрочняет поверхность.

Рис. 5.19. Схемы калибрования отверстий

Накатыванве резьб, шлицевых валов и зубчатых колес в холодном состоянии имеет ряд преимуществ:

высокая производительность,

низкая стоимость обработки;

высокое качество обработанных поверхностей;

более высокая механическая и усталостная прочность получаемых деталей.

Это объясняется тем, что при формообразовани накатыванием волокна исходной заготовки не перерезаются как при резании, а повторяют профиль детали. Профиль накатываемых деталей образуется за счет вдавливания инструмента в материал заготовки и выдавливания части его во впадины инструмента.

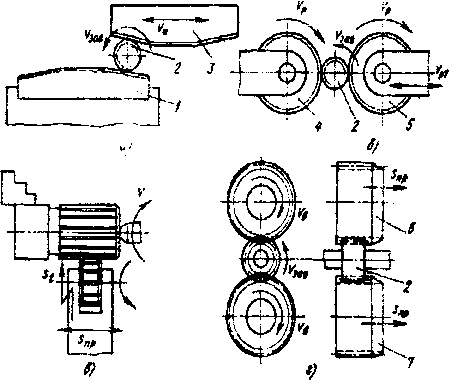

При накатывании резьбы плашками (рис. 5.20, а) заготовку 2 помещают между неподвижной 1 и подвижной 3 плашками на рабочих поверхностях которых нарезаны рифления. Профиль и расположение рифлений соответствуют профилю и шагу накатываемой резьбы. При движении подвижной плашки заголовка катится между инструментами, а на ее поверхности образуется резьба.

Рис. 5.20. Схемы накатывания: а, б - резьб; в - мелких шлицов, г - мелкомодульных колес

При накатывании резьбы роликами (рис. 5.20, б), ролики 4 и 5 получают принудительное вращение, заготовка 2 свободно обкатывается между ними. Ролику 5 придается радиальное движение для вдавливания в металл заготовки на необходимую глубину.

Накатывание мелках шлицов на валах (рис. 5.20, в) осуществляют с помощью накатного ролика, который имеет профиль шлицов. Он внедряется в поверхность заготовки при вращении и поступательном продольном движении вдоль вала.

Накатывание мелкомодульных цилиндрических (рис. 5.20, г) и конических зубчатых колес можно осуществлять на токарных станках накатниками б и 7, которые закреплены на суппорте и перемещаются с подачей Snp. Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев.

Накатные инструменты изготавливают из легированных сталей, обрабатывает термически, и подвергают доводке.

Методом холодного накатывания на отдельных элементах деталей наносят рифления, маркировочные клейма и знаки.

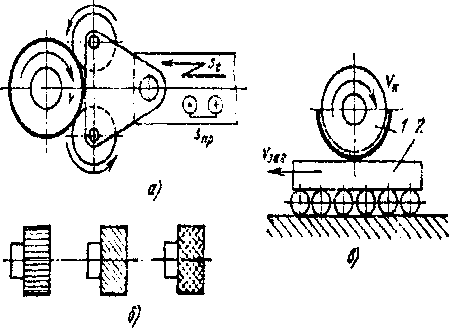

При накатывании рифлений (рис. 5.21, а) заготовка закрепляется в токарном станке, на суппорте которого установлена державка с одним или двумя накатными роликами Вид рифлении (рис.5.21, б) определяется характером зубчиков на роликах.

Рис. 5.21. Схемы накатывания рифлений и клейм.

Для накатыванвя клейм (рис. 5.21, в) на накатнике 1 располагают негативно выступающие знаки либо граверуют их. Заготовку 2 устанавливают на ролики для более легкого перемещения в момент накатывания. Аналогичным образом изготавливают знаки на цилиндрических поверхностях.

В массовом производстве применяются специальные накатные станки.