II. Валкові дробарки

1. Загальні відомості

Валкові дробарки застосовують для тонкого, дрібного, середнього і крупного подрібнення гірських порід і інших матеріалів різної твердості, брикетування матеріалів, видалення з глини кам'янистих включень і т.д. У валкових дробарках подрібнення матеріалу здійснюється роздавлюванням, частково стиранням, ударом або згином між двома валками, що обертаються назустріч один одному, 6 і 10 з гладкою (рис. 7 і 8, а), зубчатою або рифленою поверхнями.

Достоїнства валкових дробарок: простота пристрою, надійність в роботі, невелика витрата анергії. Недоліки: дробарка з гладкими валяннями може подрібнювати відносно невеликі шматки матеріалу, невелика продуктивність, наявність вібрації і необхідність рівномірного безперервного живлення валів щоб уникнути зниження їх ефективності.

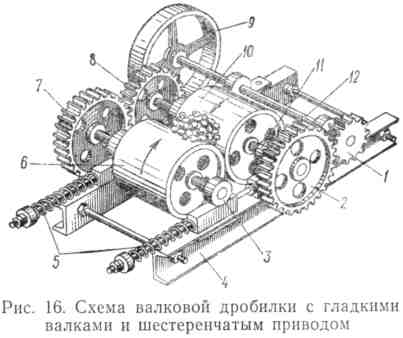

Рис. 7. Схема валкової дробарки з гладкими валками і шестерним приводом |

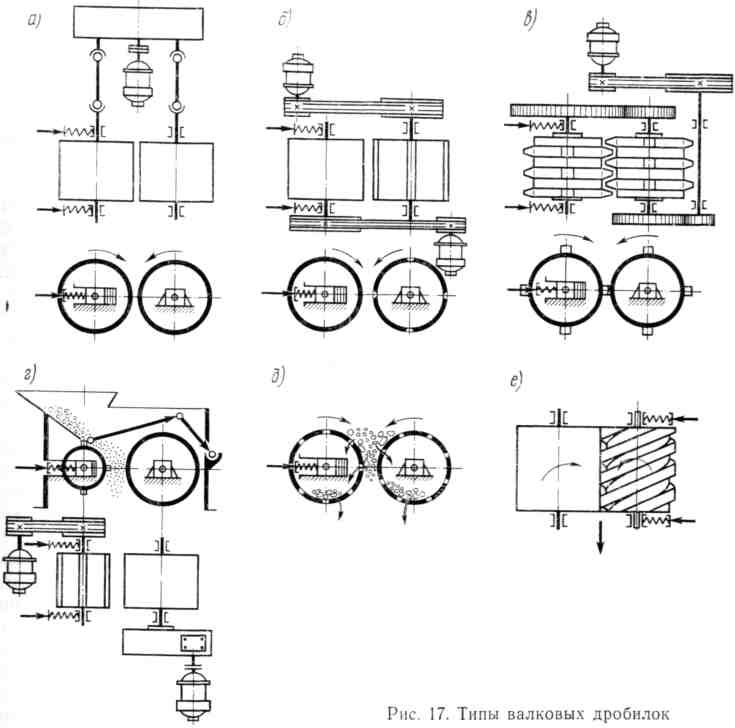

За призначенням і по формі робочої поверхні: 1) для тонкого, середнього і дрібного дроблення матеріалів з гладкою поверхнею валів (рис. 7 і 8, а), з подовжніми напівкруглими виїмками на одному з валів (рис. 8, б); 2) для крупного дроблення глинистих матеріалів із зубчатими валками (рис. 8, в); 3) для середнього і дрібного дроблення глинистих матеріалів і видалення каменів з одним гладким і іншим рифленим валками (рис. 8, г) і з валками, що мають гвинтову поверхню (рис. 8, е); 4) для крупного, середнього, дрібного, тонкого дроблення матеріалів і формування брикетів з дірчастими валками (рис. 8, д) і валками, що мають півсферичні виїмки на двох валках.

По рухливості корпусів підшипників: 1) дробарки з рухомими корпусами підшипників у одного з валів, що набули найбільшого поширення; 2) дробарки з нерухомо закріпленими корпусами підшипників у двох валів; 3) дробарки з рухомими корпусами підшипників у двох валів, із-за складності конструкції і експлуатації вони не знайшли широкого розповсюдження.

По кількості валів в дробарках: дробарки з однією, двома, трьома і більше парами валів, останні із-за громіздкості конструкції і складнощі експлуатації не набули широкого поширення.

По пристрою приводу часто комбіновані: редукторний і карданний (рис. 8, а), ремінною і шестерний (рис. 8, а), тільки ремінною (рис. 8, б), редукторний і ремінною (рис. 8, г) і ін.

2. Конструкції валкових дробарок

Валковая дробарка дрібного і середнього подрібнення має конструктивне оформлення, в основному подібне до дробарки, показаної на рис. 7, валки – з гладкою, рифленою або зубчатою поверхнею і різноманітно оформленим приводом. Зазор між валками встановлюється 3 - 30 мм. У дробарок (див. рис. 7) на станині 4 встановлені корпуси підшипників 3 і 11 (у яких змонтовані вали валків 6 і 10). Корпуси 11 підшипників прикріплені до станини, а корпуси 3 підшипників утримуються запобіжними пружинами 5, які дозволяють валку 6 відійти від валу 10 у разі попадання між ними недроблених предметів. Привід валків здійснюється через ремінну передачу, шків 9, вал 12 і шестерні 1, 2, 7 і 8. Шестерні 8 і 7 виготовляють з довгими зубами.

Рис. 8. Типи валкових дробарок

У валкових дробарках валки, підшипники, направляючі, пружинні амортизатори і привід валів відрізняються різноманітністю конструкцій. Привід валків здійснюється від електродвигуна через редуктор і карданні вали, які забезпечують передачу обертання валкам навіть при значному відході їх один від одного.

При різній коловій швидкості валів з гладкою поверхнею вони дроблять матеріал роздавлюванням і стиранням, а в дробарках із зубчатими валками (див. рис. 8, в) – ударом і згином. Якщо один з валів має подовжні напівкруглі виїмки (див. рис. 8, б), то валки діаметром 600 мм можуть захоплювати шматки матеріалу розміром 60 і навіть 85 мм в поперечнику.

Валковая дробарка тонкого подрібнення (рис. 8, а) має валки з гладкою поверхнею, зазор між якими складає 1 - 2 мм, а привід кожного з валів в більшості випадків індивідуальний: ремінний, редуктор або такий, як і у валів (див. рис. 8, г). Вали валків змонтовані в шарикопідшипниках; запобіжним пристроєм є пружини. Завдяки різній швидкості обертання валів подрібнення матеріалу здійснюється роздавлюванням і стиранням, тому їх поверхня схильна до швидкого зносу і повинна виготовлятися із змінними бандажами, що наварюється твердим сплавом.

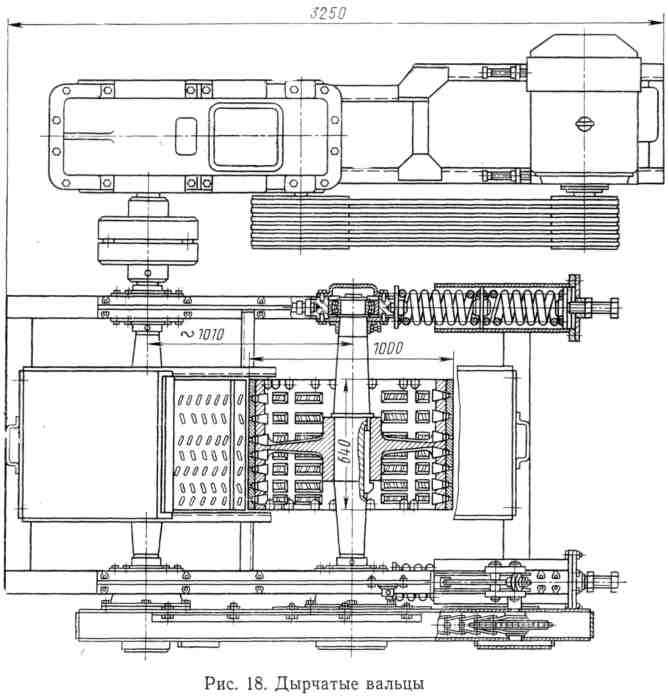

Рис. 9. Дірчасті вальці

Валковая дробарка (рис. 9) для тонкого, дрібного подрібнення і формування гранул характерна тим, що кожний з валів складається з литого барабана, в ободі якого зроблені крізні вікна. Останні перекриваються сталевими листами з овальними або круглими отворами. У іншому конструктивне оформлення дробарки і приводу таке ж, як на рис. 9. Глиняна маса, що захоплюється валками, які обертаються назустріч один одному, роздавлюється, стирається, продавлюється через отвори в облицюванні. Гранули поступають всередину барабанів і висипаються з нього.

Рис. 10. Каменевидільна валкова дробарка

Каменевидільна (дезінтеграторна) валковая дробарка (рис. 10, а) призначена для середнього подрібнення глинистих пластичних матеріалів з одночасним видаленням твердих включень (каменів і інших чужорідних тіл). Валки 1 і 3 дробарки мають різні діаметри: великий валок 3 – гладку поверхню, а менший валок 1 – ребристу. Кріплення ребер показане на рис. 10, б. Вали валків змонтовані в шарикопідшипниках, корпуси яких 12 і 13 (рис. 10, г) прикріплені до станини 8, а в корпуси підшипників 10 і 15 упираються пружини 9. Привід валків здійснюється через шківи 11 і 14 або від електродвигунів (рис. 10, в), великий валок через редуктор, а менший валок через клиноремінну передачу. Кутова швидкість великого валку = 4,2–6,3 рад/с (40–60 об/хв), а меншого = 42–63 рад/с (400–600 об/хв).

Глина, через воронку 6 що поступає по направляючому лотку 7 на ребристий валок 1, під ударами ребер, поглинаючи значну частину енергії удару, деформується (сплющується) і з невеликою швидкістю відкидається на великий тихохідний гладкий валок 3. Останній затягує її в зазор між валками, де вона і подрібнюється. Тверді шматки матеріалу при ударі ребер відкидаються у бік великого валка, ударяються об кришку кожуха 5, відбиваються від неї і видаляються через отвір 4.

Є каменевидільні дробарки (див. рис. 8, е), у яких один з валів виконаний з гвинтовою поверхнею. В цьому випадку валки дробарки можуть захоплювати і подрібнювати шматки матеріалу приблизно в 13 разів менше, ніж діаметр валка. Шматки більшого розміру переміщаються гвинтовою нарізкою уздовж валів до розвантажувального отвору, через який вони видаляються з дробарки.

Валкові дробарки середнього і крупного подрібнення із зубчатими валками (див. рис 8, в) відрізняються від розглянутих можливістю подрібнювати крупні шматки матеріалу* і різним оформленням валків. Останні складаються з набору дисків, між якими в радіальних пазах закріплені зуби, або з валків, через обід яких пропущені хвостовики зубів, що закріплюються гайками, або з сегментів, відлитих разом із зубами, що прикріплюються до торцевих дисків. У керамічній і вогнетривкій промисловості найбільшого поширення набули валки, що складаються з дисків, відлитих із зубами, які надягають на квадратні вали, чергуючись з дисками без зубів (див. рис. 8, в). У таких дробарок зуби одного валу проходять між зубами іншого. Валки мають різне число оборотів (приблизно 1:4).

Глина поступає на тихохідний валок, а зуби швидкохідного валка відривають від неї шматки і викидають їх в щілину між валками. Матеріал з дробарки виходить в виді розірваних шматків, у такому вигляді він швидше просихає, оскільки має велику поверхню зіткнення з гарячими газами в сушильному барабані.

* У дробарку диско-зубчату (ДДЗ) поступають шматки матеріалу d = 900 мм і подрібнюються до d' = 200 мм і менш.