- •Тема 6. Обладнання для тепло-масообмінних процесів

- •1. Колонні масообмінні апарати, їх класифікація.

- •2. Розпилюючи та плівкові колонні апарати.

- •3. Механічні розпилюючі абсорбери.

- •4 Насадкові колонні апарати: типи насадок та гідродинамічні режими їх роботи.

- •Шарова насадка.

- •Пропелерна насадка

- •5 Розподільчіпристрої. Проектування насадкових абсорберів.

- •6 Тарілчасті колонні апарати: основні конструкції тарілок та гідродинамічні режими їх роботи. Проектування барботажних абсорберів.

- •I.Провальні (протитечійні) тарілки.

- •II. Тарілчасті колони із зливними пристроями.

- •III. Тарілки з односпрямованим рухом газу і рідини (прямотечійні або струменеві).

II. Тарілчасті колони із зливними пристроями.

В цих колонах перелив рідини з тарілки на тарілку здійснюється за допомогою спеціальних пристроїв - зливних трубок, кишень і т.і. Нижні кінці трубок або пластин кишені занурені в стакан або глуху кишеню на розташованих нижче тарілках і утворюють гідравлічні затвори, що виключають можливість проходження газу через зливний пристрій.

Рис. 46 - Устрій тарілки

Колона з такими тарілками працює таким чином (рис. 47).

Рідина поступає на верхню тарілку, зливається з тарілки на тарілку через переливні пристрої і видаляється з нижньої частини колони. Газ поступає в нижню частину апарату. Проходить послідовно крізь отвори або ковпачки кожної тарілки. При цьому газ розподіляється у вигляді пузирів (бульбашок) і струменів в шарі рідини на тарілці, утворюючи на ній шар піни, який є основною областю масообміну і теплообміну на тарілці. Потім газ видаляється зверху колони.

Рис. 47 - Принцип роботи тарілки із зливними пристроями

1 - колона; 2 - тарілка; 3 - переливна планка; 4 - переливна стінка

Переливні трубки або кишені розташовуються на тарілках так, щоб рідина на сусідніх тарілках протікала у взаємно протилежних напрямах. Останнім часом все ширше застосовують зливні пристрої у вигляді сегментів, вирізаних в тарілці і обмежених порігом - переливом (рис. 46).

До тарілок із зливними пристроями відносяться: ситчасті, ковпачкові, клапанні і пластинчасті тарілки.

Гідродинамічний режим роботи тарілок.

Ефективність тарілок будь-яких конструкцій в значній мірі залежить від гідродинамічних режимів їх роботи.

Залежно від швидкості газу і щільності зрошування розрізняють три основні гідродинамічні режими роботи барботажних тарілок:

пузирковий (бульбашковий);

пінний;

струменевий або інжекційний.

Ці режими відрізняються структурою барботажного шару, яка в основному визначає його гідравлічний опір і висоту шару рідини на тарілці, а також величину поверхні контакту фаз.

Перший режим - пузирковий (бульбашковий). Такий режим спостерігається при невеликих швидкостях газу, коли він рухається крізь шар рідини у вигляді окремих пузирів (бульбашок). Поверхня контакту фаз на тарілці, що працює в бульбашковому режимі, невелика і дорівнює сумарній поверхні утворених бульбашок.

Другий режим - пінний. Із збільшенням витрати газу, що виходить через отвори і прорізи, окремі пузирі (бульбашки) зливаються в суцільний струмінь, який на певній відстані від місця закінчення руйнується внаслідок опору барботажного шару з утворенням великої кількості пузирів. При цьому на тарілці виникає газо-рідинна дисперсна система, яка є піною комірчасто-плівкової структури. Окремі комірки цієї піни пов'язані один з одним розділяючими їх плівками рідини.

Піна, яка утворюється при цьому, нестабільна. Розрив оболонок пузирів при виході газу на поверхню газо-рідинного шару відбувається практично миттєво. Пінний шар, що утворюється, є динамічним: він стабільний тільки при подачі газу і руйнується після припинення його подачі через короткий час.

При виході пузирів газу з газо-рідинного шару і руйнування їх оболонок, утворюються бризки. Вони підіймаються над шаром на деяку висоту в залежності від їх розмірів і швидкості газу.

Таким чином, при даному режимі двофазна система, що утворюється на тарілці, складається по висоті з трьох зон (дивлячись знизу до верху):

зона власне барботажу - в якій газ розподілений в рідині у вигляді пузирів або газових комірок (факелів);

зона нерухомої піни;

зона бризок.

Хоча значна частина рідини знаходиться в зоні власне барботажу, поверхня контакту фаз найбільш розвинена в зоні піни.

Із зростанням швидкості газу збільшується висота зони піни і зменшується висота зони власне барботажу. Поступово зона барботажу зникає зовсім - виникає власне пінний режим. Вважається, що перехід до пінного режиму відбувається тоді, коли швидкість газу

де

-

швидкість спливання пузирів,

-

швидкість спливання пузирів, -

частка перетину апарату, зайнята

пузирями.

-

частка перетину апарату, зайнята

пузирями.

Третій режим - струменевий (інжекційний). При подальшому збільшенні швидкості газу відбувається зміна структури піни: довжина газових факелів збільшується, і вони виходять на поверхню шару. Це приводить до руйнування комірчастої піни і перетворення її в систему, що складається з відносно крупних бризок і струменів рідини, що викидаються газом. При цьому верхня межа шару стає розмитою і над ним з'являється значна кількість дрібних бризок. Виникає «рухомий» газо-рідинний шар, який ще називають зоною «відкритих факелів». Виникає процес інжектування, коли рідина захоплюється газом, що виходить з отворів, і виноситься на поверхню газо-рідинного шару.

Поверхня контакту фаз в основному зосереджена на поверхні крапель і в умовах такого гідродинамічного режиму - знижується.

Слід зазначити, що перехід від одного режиму до іншого відбувається поступово. Тому при проектуванні тарілчастих апаратів розрахунковим шляхом визначають швидкісті газу, які відповідають нижній і верхній межам роботи тарілки, і потім вибирають робочу швидкість газу.

Так, для ситчастих тарілок мінімальна робоча швидкість wн, при якій починають працювати всі отвори, знаходиться по рівнянню:

wн = 2/3 Fc (2 g ρж h0 / ξ ρг)0,5

де Fc - вільний перетин тарілки, тобто сумарний перетин всіх отворів, віднесений до площі тарілки;

h0 - висота шару рідини на тарілці, м;

ξ -коефіцієнт гідравлічного опору сухої тарілки.

Для ковпачкових тарілок швидкість газу в прорізах ковпачка wпр, при якій прорізі повністю відкриваються (це відповідає найбільш ефективній роботі цих тарілок), розраховують користуючись залежністю

wпр = 0,6 (2 g ρж hпр / ρг)0,5

де hпр - висота прорізу прямокутної форми в ковпачку

До недоліків роботи тарілчастих контактних пристроїв відносяться:

Гідродинамічний градієнт, що виникає на тарілці між перетином входу рідини на полотно тарілки (перетин відразу за переливною планкою тарілки), і перетином зливу рідини з тарілки (перетин перед зливною планкою) (рис. 48). Якщо вказаний градієнт великий, виникає нерівномірність роботи тарілки, викликана нерівномірністю гідростатичного стовпа рідини на тарілці. При цьому газ в основному рухається через частину тарілки, прилеглу до переливного порогу, де рівень рідини нижчий. Це явище стає особливо помітним на тарілках великих діаметрів, де величина гідростатичного градієнта стає значною;

Рис.48-Схема руху рідини на тарілці з переливами

Поперечне перемішування рідини на тарілці; найкращі умови роботи масообмінних апаратів - це режим ідеального витіснення, коли рідина як поршень проходить по перетину тарілки, не перемішуючись в поперечному напрямі. Проте на реальних тарілках має місце поперечне перемішування рідини, викликане цілим рядом чинників. Для усунення цього явища використовують подовжнє секціонування тарілок (рис. 49).

Рис. 49 - Контсрукція струменевої тарілки, секціонованої прокольними перегородками

1 - полотно тарілки; 2 - пелюстки; 3 - секціонуючи перегородка; 4 - вікно; 5 - козирьки

Секції представляють собою пластини, що встановлені над полотном тарілки з деяким зазором і мають висоту, рівну або більше висоти барботажного шару. Проведені дослідження показали значне збільшення ефективності масообміну таких тарілок. Причому таке рішення дозволяє без значних витрат модернізувати вже існуючі тарілки.

Основні конструкції тарілок

Сітчасті тарілки.

Колона з сітчастими тарілками (рис. 50) представляє собою вертикальний циліндровий корпус з горизонтальними тарілками, прикріпленими до опорних балок, в яких рівномірно по всій поверхні просвердлено значне число отворів діаметром від 2 до 8 мм. Іноді, в залежності від виду продукції, що обробляється на тарілках, сітчасті тарілки можуть мати інші діаметри отворів. Так, для ліній слабкої азотної кислоти випускають колонні апарати, обладнані сітчастими тарілками з діаметром отворів 0,8 мм.

Рис. 50 - Колона з сітчастими тарілками

а - будова колони; б - будова сітчастої тарілки

Потоки: А - вхід рідини; Б - вихід рідини; В -вхід газу; Г - вихід газу

1 - корпус; 2 - днище; 3 - кришка; 4 - тарілка сітчаста; 5 - переливна стінка;

6 - полотно тарілки; 7 - планка переливна; 8 - бризковловлювач;

9 - люк - лаз; 10 - опора

Газ проходить крізь отвори тарілки і розподіляється в рідині у вигляді дрібних струменів і пузирів. Газ повинен рухатися з певною швидкістю і мати тиск, достатній для того, щоб подолати тиск шару рідини на тарілці і запобігти стіканню рідини через отвори тарілки.

За нормальних умов роботи рідина через отвори не проходить, оскільки вона підтримується знизу тиском газу. При низьких навантаженнях по газу, тиск газу не може утримати шар рідини на тарілці, який відповідає висоті переливу. При цьому рівень рідини встановлюється нижче за перелив і рідина проходить через ті ж отвори, через які рухається газ, тобто тарілка працює в провальному режимі. Це неробочий режим роботи вказаної тарілки.

Сітчасті тарілки застосовують головним чином при ректифікації спирту і рідкого повітря. Допустимі навантаження по рідині і газу (пару) для них відносно невеликі, і регулювання режиму їх роботи складне. Масо- і теплообмін між парою і рідиною в основному походять на деякій відстані від дна тарілки в шарі піни і бризок.

Сітчасті тарілки відрізняються простотою, легкістю монтажу, огляду і ремонту. Окремі секції тарілок виконуються такої ширини, щоб їх можна було змонтовувати або демонтувати через люки колони.

Гідравлічний опір цих тарілок невеликий. Сітчасті тарілки стабільно працюють в досить широкому інтервалі швидкостей газу, причому в певному діапазоні навантажень по газу і рідині ці тарілки мають високу ефективність.

Разом з тим сітчасті тарілки чутливі до забруднень і осадів, які забивають отвори тарілок. У разі раптового припинення надходження газу з сітчастих тарілок зливається вся рідина і відновлення їх роботи потребує знов запускати колону.

Сітчасті тарілки необхідно встановлювати строго горизонтально для забезпечення проходження пари через всі отвори тарілки, а також щоб уникнути стікання рідини через них.

Ковпачкові тарілки.

Основною складальною одиницею колони з ковпачковими тарілками є вертикальний циліндричний корпус 1, що виготовляється суцільнозварним або зібраним з окремих царг (рис. 51). У корпусі на певній відстані одна від іншої встановлюють багатоковпачкові тарілки 4 переливного типу, відстань між тарілками визначається залежно від технологічних параметрів роботи і діаметра колони.

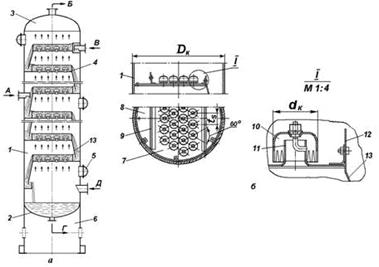

Рис. 51 - Колона з ковпачковими тарілками:

а - будова колони; б - будова тарілки ковпачкової із сегментними переливами;

Потоки: А - подача вихідної суміші; Б - відведення пари; В - подача рідини;

Г - відведення кубової рідини; Д -подача пари з випарника;

1 - корпус колони; 2 - днище; 3 - кришка; 4 - тарілка ковпачкова із сегментними переливами;

5 - люк - лаз; 6 - опора; 7 - полотно тарілки; 8 - кишеня прийомна; 9 - переливна планка;

10 - ковпачок капсульний; 11 - паровий патрубок; 12 - зливальна планка; 13 - зливальний лист

Ковпачкові тарілки представляють собою полотно з патрубками, закриті зверху ковпачками. Рідина перетікає з тарілки на тарілку через переливи, причому рівень рідини на тарілці встановлюється декілька вище за верхній обріз зливного порогу. Нижня частина переливного пристрою опущена під рівень рідини, що створює гідравлічний затвор, який не допускає проходу газу через перелив (рис. 51).

Рух рідини по тарілці від переливу з вище розташованої тарілки до переливу на нижче розташовану тарілку відбувається в горизонтальному напрямі. Щоб рідина перетікала тільки через переливи, а не через патрубки, верхні обрізи патрубків повинні бути вищими за рівень рідини на тарілці.

Ковпачки нижніми краями занурені в рідину. Газ проходить по патрубках в простір під ковпачками, і виходячи з-під ковпачка, барботує через шар рідини.

Різні конструкції ковпачкових тарілок відрізняються головним чином конструкцією ковпачків. За формою ковпачки бувають круглі, прямокутні або тунельні.

Нижній край ковпачків має прорізи трикутної, прямокутної або трапецієподібної форми висотою 20-30 мм. Основне призначення прорізів - усунути односторонній вихід газу з-під ковпачків у разі відхилення площини його нижнього краю від горизонталі внаслідок перекосу при монтажі.

При роботі колони прорізи ковпачків повинні бути повністю занурені в рідину на глибину 10-20 мм нижче рівня рідини на тарілці, що забезпечує диспергування потоку газу і барботування його через шар рідини.

Ковпачки встановлюють з деяким зазором по відношенню до площини тарілки.

Розміри парових патрубків і ковпачків стандартизовані та вибираються залежно від діаметра колони. Діаметри стандартних капсульних ковпачків залежать від діаметрів парових патрубків і відповідно дорівнюють 60, 80, 120 і 150 мм. Кількість таких ковпачків на тарілці велика - це так звані багатоковпачкові тарілки.

В деяких випадках, наприклад при роботі із забрудненими рідинами (у содовому виробництві) застосовують одноковпачкові тарілки, на яких встановлюють лише один ковпачек великого діаметру (близько 2 м).

Ковпачкові тарілки менш чутливі до забруднень і відрізняються високим інтервалом стійкої роботи. Їх відмітною особливістю є те, що при раптовому припиненні подачі газу рідина не зливається з тарілки, і вона знов починає працювати при відновленні подачі газу. Тому такі тарілки легко запускати в роботу: спочатку на тарілку подається рідина, вона поступово зверху вниз накопичується на всіх тарілках. При цьому виникає гідрозатвор в переливних кишенях. Після цього подають газ: спочатку барботажний шар виникає на нижній тарілці, потім на другій знизу, і так поступово вся колона вступає в роботу.

Це найпоширеніші тарілки, які широко застосовуються як в процесах ректифікації, так і абсорбція.

Конструктивна схема роботи ковпачкової тарілки показана на рис. 52

Рис. 52 - Схема роботи ковпачкової тарілки

1 - тарілка; 2 - газові патрубки; 3 - ковпачки; 4 - зливні трубки

На тарілці знаходяться діаметрально протилежно розташовані зливні пристрої (трубки). Газ (пара) проходять по газовим патрубкам, відбивається від внутрішньої поверхні ковпачка,повертає напрям руху вниз і виходить у шар рідини через прорізі, завдяки чому розбивається на численні струмені, які вспінюють рідину.

Висота газопінного шару залежить від розмірів ковпачків, глибини їх занурення, швидкості пари, товщину шаруючи рідині на тарілці, фізичних властивостей рідини і ін.

Клапанні тарілки.

Основною складальною одиницею колони з клапаниими тарілками є вертикальний циліндричний корпус 1, що виготовляється суцільнозварним або зібраним з окремих царг (рис. 53). У корпусі на певній відстані одна від іншої встановлюють клапанні тарілки 4 переливного типу, відстань між тарілками визначається залежно від технологічних параметрів роботи і діаметра колони.

Рис. 53 - Будова і принцип роботи колони з клапанними тарілками:

Потоки: А - подача рідини; Б - відведення рідини; В - подача газової суміші; Г - відведення газу;

а - будова піднімально-поворотного клапана; б, в, г - положення клапана при мінімальному, середньому і максимальному навантаженнях відповідно;

1 - корпус колони; 2 - днище; 3 - кришка; 4 - тарілка клапанна; 5 люк - лаз; 6 - опора; 7 - диск клапана; 8 - ніжка обмежувальна коротка; 9 - ніжка обмежувальна довга

Клапанні тарілки представляють собою листи з отворами, кожне з яких зверху прикрите рухомою пластиною. Під дією власної ваги така пластина перекриває отвір, перешкоджаючи вільному проходу газу. При запуску такої тарілки, також як і у ковпачкових тарілках, спочатку подають рідину, яка утворює шар на тарілці. Потім починають подавати газ. Газ створює тиск під тарілкою, завдяки чому ковпачек починає підійматися, утворюючи прохід для виходу газу. Залежно від навантаження, клапан перемішається вертикально, змінюючи площу живого перетину для проходу газу, причому максимальний перетин визначається висотою ніжки, яка обмежує підйом клапана. При цьому газ барботує через шар рідини, створюючи на тарілці газопінний шар.

Чим більше потік газу, тим більше підіймається клапан. Таким чином, ці тарілки ефективно працюють в широкому діапазоні навантажень по газу і стійкі до коливань газових навантажень. Вони показали високу ефективність при значних інтервалах навантажень, завдяки можливості саморегулювання.

Принцип дії клапанних тарілок полягає у тому, що вільно лежачий над отвором в тарілці клапан із зміною витрати газу своєю вагою автоматично регулює величину площі зазору між клапаном і площиною тарілки, тим самим підтримуючи постійною швидкість газу при його входженні в барботажний шар. При цьому гідравлічний опір клапанної тарілки трохи збільшується. Висота підйому клапана зазвичай не перевищує 8 мм.

Площа живого перетину отворів для газу складає 10-15 % площі перетину колони. Швидкість газу досягає 1,2 м/с. Клапани виготовляють у вигляді пластин круглого або прямокутного перетину з верхнім (рис. .. - зліва) або нижнім (рис…. - справа) обмежувачем підйому.

Рис. 54 - Конструкція клапанів

Можна сказати, що клапанні тарілки є видозміною сітчастих, пристосованих для роботи при сильно змінних газових навантаженнях.

Баластні клапанні тарілки

Баластні клапанні тарілки є різновидом клапанних (рис. 55, г)

Рис. 55 - Види клапанів

а, б - з круглими клапанами; в - з пластинчастим клапаном; г - з баластним клапаном

1 - клапан; 2 - кронштейн-обмежувач; 3- баласт

Ці тарілки відрізняються по пристрою від клапанних тим, що в них між легким клапаном і кронштейном-обмежувачем, на коротких стійках встановлений ще один більш важкий клапан, який спирається на тарілку. Клапан починає підійматися при невеликих швидкостях газу. З подальшим збільшенням швидкості газу, клапан упирається в баласт і потім підіймається разом з ним.

Баластна тарілка працює в дві стадії. Внаслідок малої ваги клапанів, при невеликих навантаженнях по газу клапани відкриваються. При підвищенні навантаження, клапан упирається в баласт і надалі підіймається разом з ним.

Баластні тарілки відрізняються більш рівномірною роботою і повною відсутністю провалу рідини у всьому інтервалі швидкостей газу.

Переваги клапанних і баластних тарілок: порівняно висока пропускна спроможність по газу і гідродинамічна стійкість, постійна і висока ефективність в широкому інтервалі навантажень по газу. Це відмітна особливість в порівнянні зі усіма іншими тарілками.

Випробування баластних тарілок показали їх стійку роботу при десятиразовій зміні навантаження по газу.

Тунельні ковпачкові тарілки

Тунельні ковпачкові тарілки набираються з ковпачків, які представляють собою витягнуті упоперек руху рідини ковпачки прямокутної форми.