- •Тема 6. Обладнання для тепло-масообмінних процесів

- •1. Колонні масообмінні апарати, їх класифікація.

- •2. Розпилюючи та плівкові колонні апарати.

- •3. Механічні розпилюючі абсорбери.

- •4 Насадкові колонні апарати: типи насадок та гідродинамічні режими їх роботи.

- •Шарова насадка.

- •Пропелерна насадка

- •5 Розподільчіпристрої. Проектування насадкових абсорберів.

- •6 Тарілчасті колонні апарати: основні конструкції тарілок та гідродинамічні режими їх роботи. Проектування барботажних абсорберів.

- •I.Провальні (протитечійні) тарілки.

- •II. Тарілчасті колони із зливними пристроями.

- •III. Тарілки з односпрямованим рухом газу і рідини (прямотечійні або струменеві).

2. Розпилюючи та плівкові колонні апарати.

В розпилюючих колонах здійснюється розпилювання рідини в порожнині колони - це так звані порожнисті колонні апарати. В колонах цього типу тісний контакт між фазами досягається шляхом розпилювання або розбризкування рідини в газовому потоці. Це досягається різними способами.

В основному, ці апарати призначені для проведення процесів абсорбції. Можна виділити наступні три групи апаратів:

1). Порожнисті розпилюючі абсорбери, що є колонами або камерами, в яких рухомий газ зустрічає на своєму шляху рідину, що розпилюється на краплі або за допомогою форсунок, або за допомогою щілистих відбійників.

2) Швидкісні прямотечійні розпилюючі абсорбери, в яких розпилювання рідини здійснюється за рахунок кінетичної енергії газового потоку, який рухається з великою швидкістю.

3) Механічні розпилюючі абсорбери, в яких рідина розпилюється дисками, що обертаються.

Таким чином, розпилювання рідини відбувається:

- у апаратах першої групи - за рахунок енергії рідини,

- у другій групі - за рахунок енергії газу,

- у третій групі - за рахунок механічної енергії, що підводиться ззовні.

Звичайно розпилювачі встановлюють у верхній частині колон. Відмітною ознакою є різний напрям факелу розпилювання:

1) факел розпилювання направлений зверху вниз (рис.1,a);

2) факел розпилювання направлений під деяким кутом до горизонтальної площини (рис.1,б)

Рис. 1 – Порожнисті розпилюючи абсорбери

а – факел розпилювання спрямований донизу; б - факел розпилювання

спрямований під кутом (дворядне розташування форсунок)

У багатьох випадках, особливо при великій висоті колон, розпилювачі розташовують в декілька ярусів. При цьому факели розпилювання направляють зверху донизу або під кутом до горизонтальної площини (рис.1,б), або знизу доверху. Застосовують також комбіновану установку розпилювачів: частина - факелом догори, частина - факелом донизу.

На (рис.2) показані приклади комбінованої установки розпилювачів. Ефективність цих трьох абсорберів підвищується зліва направо. Тобто абсорбер, зображений на рис.2,в має найвищий коефіцієнт массопередачи.

Рис. 2 – Схеми комбінованого встановлення форсунок у порожнистих абсорберах

У порожнистому абсорбері, де розпилювачі з напрямом факелу розпилювання зверху донизу розташовані в один ярус у верхній частині апарату, теоретично здійснюється протитечія. Хоча в апараті завжди має місце циркуляція і перемішування газу, і реально їх треба розглядати як апарати повного перемішування, у яких рушійна сила декілька нижче, ніж при протитечії.

У розпилюючих абсорберах об'ємні коефіцієнти массопередачи швидко знижуються у міру видалення від форсунок внаслідок зменшення кількості крапель в одиниці об'єму і зменшення поверхні фазового контакту. Для усунення цього явища, зрошувачі (форсунки) в цих апаратах звичайно встановлюють на декількох рівнях.

У багатоярусних порожнистих абсорберах (при введенні в розпилювачі кожного ярусу свіжої рідини), а також в абсорберах з направленим догори факелом розпилювання, протитечія відсутня. Проте встановлено, що ефективна рушійна сила приблизно така ж, як і в протитечійних абсорберах з одним ярусом розпилювачів. В той же час наявність декількох ярусів розпилювання веде до підвищення ефективності апарату.

В даних типах порожнистих абсорберів газ розподіляється нерівномірно, що знижує їх ефективність. Запропоновано декілька конструкцій, які дозволяють поліпшити розподіл газу. На рис. 3 зображений абсорбер з пережимом в нижній частині. Через отвір у пристрою для пережиму газового потоку газ проходить з порівняно великою швидкістю (6-10 м/с), що сприяє більш рівномірному розподілу його внаслідок додаткового опору в пережимі. Додатковий опір може бути створений також тонким шаром насадки, відділяючим вхідний струмінь газу від основного об'єму апарату.

Рис. 3 – Порожнистий розпилюючий абсорбер з пережимом

у нижній частині

Щоб уникнути нерівномірного розподілу газу по перетину апарату, запропоновані конструкції з тангенціальним введенням газу в апарат (мал. VI-3 - Рамм). У цьому абсорбері газ рухається вгору по гвинтовій лінії, а поглинач розбризкується через розташовані на центральній трубі форсунки.

Рис. 4 – Циклонний скрубер

1 – центральна труба; 2 – форсунки

Гідродинаміка розпилюючи абосорберів

Краплі рідини, що утворюються при розпилюванні, мають значну початкову швидкість, яка відповідає швидкості струменя, з якого вони утворилися. Якщо факел розпилювання направлений вниз, початкова швидкість краплі поступово зменшується під дією опору середовища до тих пір, поки не встановиться постійна швидкість падіння краплі, яка визначається рівністю сили тяжіння і сили опору середовища.

При факелі, направленому догори, швидкість краплі зменшується внаслідок опору середовища, а також під впливом сили тяжіння. При цьому крапля підіймається на деяку висоту, на якій її швидкість стає рівною нулю, після чого починається падіння краплі під дією сили тяжіння. Цей рух, що спочатку є прискореним, гальмується опором середовища, і, врешті-решт, встановлюється постійна швидкість падіння краплі.

Прирівнюючи ці швидкості, ми одержимо значення швидкості витання крапель:

![]()

де d – діаметр краплі,

ξ – коефіцієнт опору.

Рівняння написане для нерухомого середовища. У рухомому середовищі знайдена швидкість wвит є відносною швидкістю краплі, тобто швидкістю її руху відносно газу. Якщо швидкість газу дорівнює wвит, абсолютна швидкість краплі по відношенню до стінок апарату дорівнює

v = wвит + u

При цьому рух вниз прийнятий позитивним, так що швидкості, направлені догори, є негативними величинами.

Необхідно відзначити, що краплі рідини при русі можуть деформуватися (сплющуватися), що веде до підвищення коефіцієнта опору і зменшення швидкості падіння.

Поверхня контакту фаз.

Поверхня контакту фаз в розпилюючих абсорберах значно залежить від ступеня подрібнення зрошуючої рідини на краплі.

При розпилюванні 1 м3 рідини на краплі діаметром d виходить 6/πd3 крапель із загальною поверхнею 6/d м2. При щільності зрошування U (м/с), через 1 м2 перетину в секунду проходять краплі із загальною поверхнею 6U/d (м2). За 1 сек ці краплі проходять шлях v (м), де v - абсолютна швидкість крапель, і, отже, займають об'єм (1- v) (м3). Тоді питома поверхня контакту фаз складає

а = 6U/ v d (м-1)

Оскільки поверхня контакту фаз в порожнистому абсорбері пропорційна щільності зрошування; при низькій щільності зрошування ці абсорбери працюють незадовільно, тому застосовують щільність зрошування не нижче 10-20 м3/м2·г, іноді навіть використовуючи рециркуляцию рідини.

Щоб уникнути винесення розпиленої рідини з газом раніше застосовували невеликі швидкості газу на поперечний перетин апарату (менше 1,0 - 1,5 м/с), що приводило до малоефективної роботи абсорбера. Останнім часом випробувані і впроваджені швидкісні порожнисті абсорбери, що працюють при швидкості газу до 5 м/с (і навіть вище). Зважаючи на великий бризковиніс, газ після абсорбера пропускається або через виносні циклони, або через встановлені всередині корпусу жалюзійні бризковловлювачі.

Масопередача у розпилюючих абсорберах

Коефіцієнт масоовіддачі у газовій фазі залежить від швидкості газу:

βг = А w0,54

Значення постійної А залежить від типу форсунки і діаметру колони.

Встановлено, що з підвищенням висоти, βг зменшується.

Залежність від діаметру більш складна:

- при звичайних форсунках коефіцієнт масовіддачі βг залежить незначно,

- при відбивних форсунках – сильно зростає.

Порожнисті розпилюючі абсорбери відрізняються простотою конструкції і низькою вартістю. Вони мають невеликий гідравлічний опір і можуть застосовуватися при сильно забруднених газах. При використовуванні форсунок відповідної конструкції, порожнисті абсорбери можуть працювати і у разі забруднених рідин.

Основний недолік порожнистих абсорберів - невисока ефективність, обумовлена перемішуванням газу і поганим заповненням об'єму факелом розпиленої рідини. Крім того, витрати енергії на розпилюванні рідини досить високи (до 1 кВт·г на 1 тонну рідини, що розпилюється).

Розпилення рідини форсунками. Для розпилення рідини використовують в основному механічні відцентрові і ударні форсунки. В цих форсунках розпилення відбувається за рахунок енергії рідини, що подається під надлишковим тиском (до 0,3 МПа).

Зі всього різноманіття механічних форсунок в розпилюючих абсорберах, зазвичай використовують типи, що забезпечують надійну роботу при розпилюванні забруднених рідин. Такі форсунки дають грубіше розпилювання, але відсутність вузьких каналів і щілин, характерних для форсунок тонкого розпилювання, забезпечує роботу без забивання твердими включеннями.

У відцентрових форсунках обертання рідини може відбуватися за рахунок:

- її тангенціального введення (рис. 5,а);

- її руху по спіральних каналах (рис. 5,б).

Рис. 5 – Відцентрові форсунки

а – відцентрова форсунка з тангенціальним введенням рідини;

б – відцентрова форсунка з гвинтовим вкладишем

В ударних (відбивних) форсунках, розпилювання відбувається:

- або в результаті удару струменя рідини об перешкоду (рис. 6,а);

- або при взаємному ударі двох рідинних струменів (рис. 6,б).

Рис. 6 – Відбивні форсунки

а – відбивна; б – із взаємним ударом двох струменів

Описані типи форсунок дають порожнистий факел, в якому у периферії створюється максимальна щільність зрошування, а у напрямі до центру вона швидко падає, майже до нуля.

Для отримання суцільного заповненого факелу розпилювання з рівномірною щільністю зрошування, застосовують цельнофакельні форсунки. Така конструкція розподільника дозволяє рівномірно розподілити рідину в об'ємі апарату, включаючи зрошування і центральних областей.

У цельнофакельних форсунках для того, щоб було зрошування і центральної зони колони, рідина ділиться на два потоки: одному потоку дається обертальний рух, а другий спрямовується безпосередньо до вихідного отвору. Перед виходом з цього отвору відбувається зіткнення потоків, що приводить до заповнення і центральної області рідиною.

Форсунки характеризуються:

- продуктивністю;

- кутом конусності факела распилювання;

- розподілом рідини по перетину;

- дисперсністю крапель.

Кут при вершині конуса, утвореного факелом розпилювання, складає залежно від типу форсунки від 55 до 900 при довжині факелу від 0,6 до 1,8 м. Для малов'язких рідин кут конусності факелу не залежить від витрат рідини, а для в'язких рідин - пропорційний витраті і дещо зменшується із зростанням в'язкості.

При розпилюванні рідин форсунками утворюється полідисперсний розпил, що складається з крапель різного діаметру. Розподіл крапель по діаметру має ймовірнісний характер і описується кривою розподілу, яка будується за дослідними даними.

Розпилюючі абсорбери застосовуються головним чином для поглинання добре розчинних газів, оскільки внаслідок високої відносної швидкості фаз і турбулізації газового потоку, коефіцієнти масовіддачі в газовій фазі в цих апаратах досить великі.

Швидкісні прямотечійні розпилюючі абсорбери.

У порожнистих розпилюючих абсорберах швидкість газу не можна значно підвищити, оскільки це викликає винесення більшої частини розпиленої рідини. Цей, здавалося б "недолік", використаний при створенні прямотечійних розпилюючих абсорберів. У разі прямотечії газу і рідини процес проводять при великих швидкостях газу (20-30 м/с), причому уся рідина виноситься з газом і відділяється від нього в спеціальному сепараційному пристрої.

Такі апарати можна умовно розбити на три групи.

1. До першої групи відносяться апарати, в яких рідина розпилюється при струминній або плівковій її течії. Робочий об'єм абсорберів цієї групи зазвичай має вигляд витратомірної труби Вентурі, тому такі абсорбери часто називають абсорберами Вентурі.

Труба Вентурі складається (рис. 7) з конфузору (частини що звужується), вузької частини (горловини) і дифузору - частини що розширюється. Рідину подають в горловину або в конфузор. Пройшовши з великою швидкістю через горловину, газ потрапляє у дифузор. В ньому швидкість газу поступово знижується, після чого він потрапляє у сепараційний пристрій. У дифузорі кінетична енергія газу переходить в енергію тиску з мінімальними втратами.

На рис. 7 показано два типи абсорберів Вентурі.

Рис. 7 – Форсункові абсорбери Вентурі

а – з периферійним введенням рідини; б – з центральним введенням рідини

1 – горловина з отворами; 2 – циклон; 3 – сопло; 4 - бак

У абсорбері, зображеному на (рис. 7, а), рідина подається в горловину 1 через розташовані по її периферії отвори і відділяється від газу в циклоні 2. Труба Вентурі може бути як прямокутного перерізу, так і кругла.

У абсорбері, зображеному на рис.7,б, здійснюється центральне введення рідини через сопло 3. Пристроєм сепарації є бак 4, на кришці якого і встановлена труба Вентурі.

Абсорбери Вентурі, показані на рис.7, називають форсунковими, оскільки рідину в них вводять через форсунки (сопла). Такі абсорбери можуть мати як вертикально, так і горизонтально розташовані труби Вентурі, оскільки тиск газу в них набагато перевищує силу тяжіння рідини.

Якщо рідину подати під великим тиском (600-1000 кПа), то витікаючий з форсунки струмінь сам ежектуватиме газ. Завдяки цьому опір абсорбера невеликий і може бути знижений до негативних значень, тобто апарат працюватиме як пристрій для переміщення газу. Такі абсорбери дістали назву струминного абсорбера Вентурі.

На рис. 8 показаний абсорбер Вентурі з плівковим зрошуванням. У цьому абсорбері рідина поступає в конфузор і переливається через його верхній обріз. Далі рідина стікає по конфузору у вигляді плівки і розпилюється газом при проходженні через горловину.

Рис. 8 – Абсорбер Вентурі з плівковим зрошенням

Різновидом абсорбера з плівковим зрошуванням, що відрізняється від нього відсутністю дифузора, є абсорбер розпилюючого типу (АРТ) (рис. 9,а). При великих продуктивностях у верхній плиті можуть бути встановлені декілька конусів (конфузорів), як показано на рис. 9,б. В апаратах АРТ можна здійснювати декілька ступенів розпилювання, встановлюючи послідовно два або більше конусів (рис. 9,в). Через відсутність дифузора, абсорбер АРТ має вищий гідравлічний опір, ніж абсорбери з трубами Вентурі.

Рис. 9 – Абсорбер розпилюю чого типу (АРТ)

а – з одним центральним конусом; б – з декількома конусами;

в – з двома ступенями розпилювання

2. До другої групи відносяться апарати, в яких здійснюється висхідна прямотечія. Характерним представником цієї групи є бесфорсунковий абсорбер Вентурі (рис. 10,а). У цьому абсорбері рідина ежектується в конфузор газом, що поступає в нього. Рідина подається в бак 1, в якому встановлюється певний рівень, який обумовлюється витратою рідини і збільшується з підвищенням останнього. В результаті тертя газу об поверхню рідини, в ній утворюється "пагорб", з поверхні якого і розпилюється рідина. Відділення рідини від газу відбувається у сепараторі 2. Можлива установка поруч декількох таких труб як прямокутного, так і круглого перерізу (рис. 10,б).

Рис. 10 – Безфорсунковий абсорбер Вентурі

а – з однієб трубою; б – з декількома трубами; в – «Аеромікс»

1 – бак; 2 – сепаратор; 3 – сопла

Різновидом описаного апарату є абсорбер "Аеромікс", розроблений французькою фірмою (рис. 10,в). У цьому абсорбері рідина подається в нижню частину труби через тангенціально розташовані сопла 3, і розпилюється газом, що піднімається.

У апаратах другої групи може бути здійснена рециркуляція рідини без застосування насосів за схемою, показаною на (рис. 10,в). Цей принцип застосовується у випадках, коли необхідно проводити процесс очищення великих об’ємів газу, що містить невелику кількість речовини, від якой газ необхідно очистити.

3. До третьої групи віднесені апарати, в яких розпилювання відбувається при ударі газу, який рухається з великою швидкістю, об поверхню рідини. На рис. 11 показаний скрубер Дойля. Газ поступає через труби 1, обладнані для збільшення швидкості газу наконечниками 2. Швидкість газу при виході через наконечники складає 15-20 м/с. Перегородки 3 і 4 служать для відділення крапель рідини від газу. Рівень рідини в апараті підтримують на 10-20 мм нижче за кромку наконечника. Гідравлічний опір апарату складає 1500 Па.

Рис. 11 – Скрубер Дойля

1 – труби; 2 – наконечники; 3, 4 – перегородки

На рис. 12 зображений інший тип апарату - ротоклон. В апараті встановлено один або декілька зігнутих щілинних каналів, нижня частина яких затоплена рідиною. При ударі об поверхню рідини газ захоплює частину рідини і змушує її рухатися уздовж нижньої направляючої каналу, після чого вона відкидається до верхньої направляючої, і при виході із щілини падає у вигляді завіси з крапель.

Рис. 12 – Ротоклон

1 – патрубок для введення газу; 2 – направляючі лопатки; 3 - краплевідбійник

У ротоклонах застосовують навантаження по газу від 3 до 6 тис. м3/г на 1 м довжини щілинного каналу при швидкості газу в цьому каналі до 15 м/с. Гідравлічний опір апарату складає 1000-1500 Па.

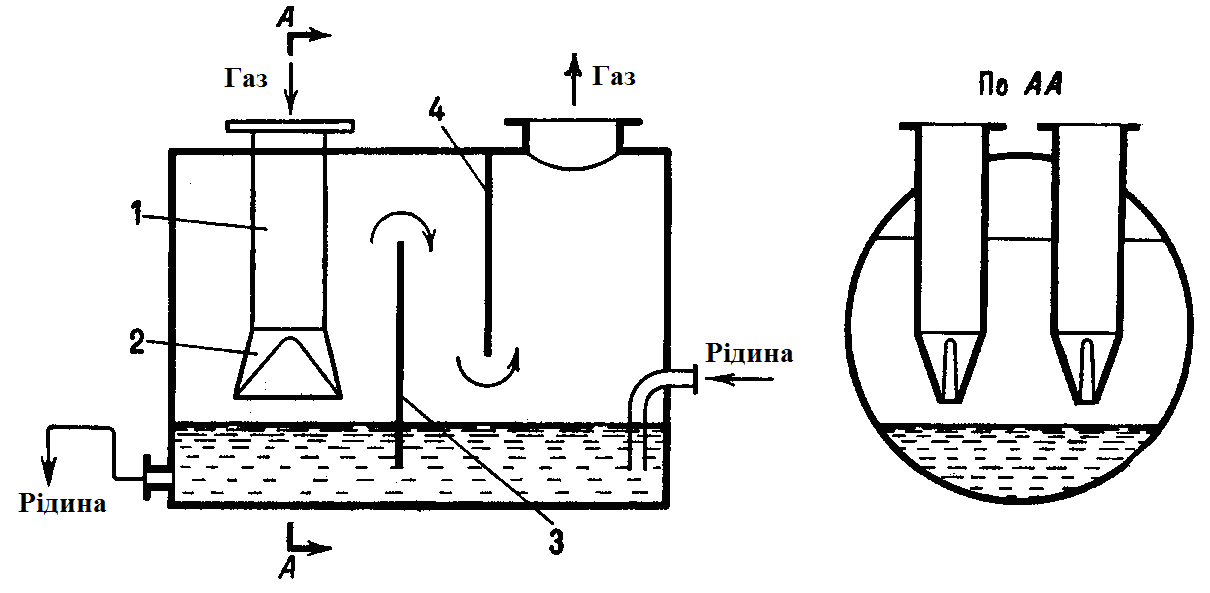

По своєму устрою до ротоклону близький ударно-розпилюючий абсорбер (рис. 13). Він виконується у вигляді колонного апарату з багатоступінчастим контактом. При цьому в кожному ступені здійснюється прямоток, а в апараті в цілому - протитечія.

Рис. 13 – Ударно-розпилюючий абсорбер

1 – перегородка; 2 – гідравлічний затвор; 3 – переливний поріг

Пояснення гідродинаміки абсорберів Вентрурі.

У швидкісних прямотечійних розпилюючих абсорберах зазвичай, залежно від витрат рідини, спостерігаються два режими - з перехідною областю між ними. Так, у форсунковому абсорбері Вентурі при малих витратах рідини, її розпилювання відбувається до того, як вона потрапила у горловину. При великих витратах настає другий режим, при якому в горловину рідина потрапляє у вигляді струменя, подрібнення якого відбувається вже в дифузорі. У цьому режимі із збільшенням витрат рідини опір апарату майже не змінюється.

У безфорсункових абсорберах Вентурі при малих витратах рідини спостерігається періодичне захоплення її газом в горловину труби (пульсуючий режим). Із збільшенням витрат рідини, пульсації відбуваються частіше і зливаються у рівномірне інжектування рідини (рівномірний режим). Відношення Wр/Wг, яке відповідає переходу в рівномірний режим, зменшується з підвищенням швидкості, так що точці переходу відповідає постійна (для цієї труби) витрата рідини.