- •Тема 6. Обладнання для тепло-масообмінних процесів

- •1. Колонні масообмінні апарати, їх класифікація.

- •2. Розпилюючи та плівкові колонні апарати.

- •3. Механічні розпилюючі абсорбери.

- •4 Насадкові колонні апарати: типи насадок та гідродинамічні режими їх роботи.

- •Шарова насадка.

- •Пропелерна насадка

- •5 Розподільчіпристрої. Проектування насадкових абсорберів.

- •6 Тарілчасті колонні апарати: основні конструкції тарілок та гідродинамічні режими їх роботи. Проектування барботажних абсорберів.

- •I.Провальні (протитечійні) тарілки.

- •II. Тарілчасті колони із зливними пристроями.

- •III. Тарілки з односпрямованим рухом газу і рідини (прямотечійні або струменеві).

5 Розподільчіпристрої. Проектування насадкових абсорберів.

Найбільша ефективність насадкових колон досягається при рівномірному розподілі рідини по поперечному перетину апарату, причому ця рівномірність повинна зберігатися у всіх поперечних перетинах по висоті апарату. При ідеально рівномірному зрошуванні локальна щільність зрошування в будь-якому місці насадки постійна і дорівнює середній щільності зрошування. Тоді досягається якнайповніше змочування і найбільша ефективність апарату. При течії по насадці рідина не зберігає первинного розподілу. Проте для досягнення хорошого розподілу рідини по всій висоті насадки, зрошування слід подавати на неї рівномірно.

Для рівномірної подачі зрошуючої рідини застосовують різні розподільні пристрої, які можна підрозділити на дві групи:

пристрої, що подають рідину окремими струменями (струменеві зрошувачі). До цієї групи відносяться розподільні плити, жолоби, дірчасті труби, бризкалки і зрошувачі типа Сегнерова колеса.

пристрої, в яких рідина, що подається на насадку, розбивається на краплі (розбризкуючі зрошувачі), в результаті удару струменя об тарілку (тарілчасті зрошувачі) або торець насадки (багатоконусні зрошувачі), а також під дією відцентрової сили (відцентрові зрошувачі, що обертаються).

Основними вимогами до розподільних пристроїв для насадкових колон є, крім забезпечення рівномірного розподілу рідини, подача її в достатній кількості точок, і мінімальний бризковиніс. Цим вимогам краще всього задовольняють струменеві зрошувачі, зокрема, розподільні плити і дірчасті труби. Застосування бризкалок і розбризкуючих зрошувачів веде до помітного бризковиносу, що викликає необхідність установки бризковловлювачів.

Розподільні плити.

Застосовують два види розподільних плит:

із затопленими отворами;

з вільним зливом рідини.

Плита із затопленими отворами (рис. 36,а і б) представляє собою горизонтальні решітки 1, в яких закріплені патрубки 2; нижні кінці патрубків опущені в насадку або доходять до її торця. Діаметр і число патрубків вибирають таким чином, щоб рівень рідини встановлювався вище за їх верхній обріз, і вони були заповнені рідиною. Газ відводиться через патрубки 3, розташовані нижче решітки (а), або виступаючі вище за рівень рідини (б).

Рис.36- Розподільні плити

а, б - із затопленими отворами; в - з вільним зливом

1- решітка; 2 - патрубки для рідини; 3 - патрубки для газу

На рис. 36,в показана плита з вільним зливом рідини. У цій конструкції патрубки мають порівняно великий діаметр (30 - 100 мм), причому газ і рідина проходять через одні і ті ж патрубки.

Жолоби.

За принципом роботи близькі до розподільних плит. У жолобах із затопленими отворами рідина витікає через укріплені в дні жолоба труби.

У жолобах з вільним зливом рідини (рис. 37) рідина стікає через прорізи в бічних стінках.

Рис. 37 - Розподільні жолоба із вільним зливом рідини

Дірчасті труби виконують у вигляді системи труб, що укладаються на насадку або підвішуються над нею. У нижній частині труби мають отвори діаметром 3 - 6 мм для виходу рідини.

Бризкалки представляють собою циліндричний стакан (рис. 38,а,) або чашку напівкульової форми (рис. 38,б), які розміщують в центрі колони на висоті 0,7 - 1,0 м (і більш) над насадкою.

Рідина витікає через отвори діаметром 3 - 15 мм, просвердлені в стінках бризкалки. Відповідним розміщенням отворів на поверхні бризкалки можна здійснити необхідний розподіл струменів по перетину колони.

Рис.38-Бризкалки

а - циліндричні; б - напівкульові; 3 - щілинні

Бризкалки - простий і дешевий пристрій, придатний для зрошування колон великого діаметру (до 9 м). Недоліком бризкалок є засмічуваність отворів, особливо при малому їх діаметрі.

Щілинна бризкалка (рис. 38,в) має невелике число прорізів (6-8) прямокутної форми. Щілинні бризкалки створюють порівняно невеликий радіус зрошування, і в колонах великих діаметрів встановлюють декілька таких бризкалок.

Бризковиніс.

В насадкових колонах бризковиніс виникає в результаті того, що газ зриває з поверхні рідини краплі, які частково затримуються у верхніх шарах насадки, а частково несуться газом. Винесення бризок виникає також у наднасадковому просторі в результаті дії газу на струмені рідини, витікаючої із зрошувального пристрою. Зокрема, значне винесення спостерігається при зрошуванні бризкалками і розбризкуючими зрошувачами, а також розподільними плитами, в яких газ і рідина проходять через одні і ті ж патрубки. Щоб зменшити бризковиніс, слід уникати перебігу рідини у вигляді струменів або крапель у наднасадковому просторі, або застосовувати інші типи зрошувачів.

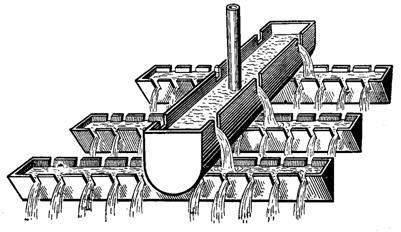

Зрошувач типа Сегнерова колеса (рис. 39) складається з дірчастої труби, що обертається, 1 і підп'ятника 2. Обертання труби відбувається під дією реактивної сили, що виникає при витіканні рідини через отвори. Іноді замість отворів роблять коробчасту конструкцію із щілиною уздовж всього короба.

Щілини і отвори діаметрально розташованих труб або коробів направлені в протилежні сторони.

Рис.39-Зрошувач типу Сегнерова колеса

1 - дірчаста труба, що обертається; 2 - підп'ятник

Тарілчастий зрошувач (розетка) показаний на рис. 40,а, виконують у вигляді тарілки, на яку падає струмінь рідини, витікаючий з труби. При ударі об тарілку струмінь подрібнюється, і бризки розлітаються в усі сторони.

У колоні звичайно встановлюють декілька розбризкувачів так, щоб зрошувані кожним з них площі перекривали одна одну.

Рис.40-Розбризкуючі зрошувачі

а - тарілчастий; б - багатоконусний

1 - конуси; 2, 3 - патрубки

Багатоконусний зрошувач (рис. 40,б) складається з ряду розташованих один над одним конусів 1, насаджених на патрубки 2. Рідина поступає через патрубок 3 і проходить частково через кільцеву щілину між даним патрубком і патрубком верхнього конуса; ця частина розбризкується з поверхні верхнього конуса. Решта частини рідини проходить по патрубку верхнього конуса і знову ділиться на дві частини: одна частина проходить через кільцеву щілину між патрубками верхнього і другого конуса і розбризкується з поверхні другого конуса, а частина проходить в наступний патрубок і т.д.

Діаметри конусів зменшуються донизу, а кути нахилу зростають. Внаслідок цього радіус зрошування спадає від верхнього конуса до нижнього.

Відцентровий розбризкував, що обертається (рис. 41) представляє собою колесо, що обертається на вертикальному валу, з якого рідина розбризкується під дією відцентрової сили. Колесо має форму зірочки з крилами різної довжини. Завдяки цьому рідина, падаюча на колесо, розбризкується на різні відстані, зрошуючи весь торець насадки.

Рис. 41 - Відцентровий розбризкувач, що обертається

1 - зірочка; 2 - вал; 3 - направляючий конус для рідини; 4 - кришка апарату

Пристінковий ефект. Не дивлячись на подачу рідини зверху шару насадки з рівномірною щільністю, вона поступово переміщується до периферії. При цьому частина насадки в центрі колони залишається незмоченою. Це так званий пристінковий ефект, який обумовлений нерівномірністю шарів насадки та дією газового потоку, який відтискує рідину до стінок колони.

Для боротьби з цим явищем в абсорберах, в яких загальна висота шару насадки перевищує п'ять діаметрів колони, насадку розміщують окремими шарами з установкою між ними перерозподільних пристроїв,основним призначенням яких є відведення рідини від стінок колони і подачі рідини з рівномірною щільністю на нижчерозташований шар насадки.

Для зрошування шару насадки використовують розподільні тарілки типу ТСН-3, а для перерозподілу рідини між шарами насадки використовують перерозподільні тарілки типу ТСН-2 (рис. 42).

Рис.42-Розподільні та перерозподільні тарілки насадкових колон

а - типу ТСН-2; б - типу ТСН-3

Розподільна тарілка (рис. 42,б) представляє собою диск-основу з патрубками, через які перетікає рідина. Для рівномірного зливання рідини, яка потрапляє на тарілку через центральний стакан, патрубки мають у нижній частині прорізи.

Перерозподільна тарілка (рис. 42,а) відрізняється тим, що замість диску-основи вона має відбортовану частину, завдання якої збирання рідини по краях колони і перерозподіл її на центральну частину колони. Для рівномірного зливання рідини, яка збирається по краях, в центрі тарілки також встановлені патрубки з прорізами у нижній частині.

Проектування насадкових абсорберів

Вибір насадки.

При виборі насадки намагаються мати найбільшу геометричну поверхню в одиниці об'єму, і тому вибирають насадки невеликого розміру. Проте це не завжди виявляється правильним, оскільки, наприклад, при завантаженні внавал активна поверхня мало залежить від розміру насадки. Оскільки при виборі насадки великого розміру можливе застосування вищих швидкостей газу, така насадка виявляється ефективніше за дрібну.

При виборі насадки необхідно враховувати допустиму втрату тиску в насадці. При роботі під тиском, близьким до атмосферного, втрата тиску по економічних міркуваннях повинна бути мінімальною і в цьому випадку слід віддавати перевагу регулярним насадкам. З регулярних насадок використовують, залежно від умов корозії, кільця в укладання або хордову насадку. Перспективне застосування блокової насадки.

При застосуванні регулярної насадки особливу увагу треба звертати на рівномірну з великим числом точок подачу зрошування.

При роботі під підвищеним тиском його втрата істотного значення не має і в даному випадку використовують нерегулярно завантажені насадки, зокрема, кільця внавал. При цьому число точок зрошування може бути менше.

У разі забруднених середовищ доцільно застосовувати регулярні насадки.

Вибір швидкості газу.

Якщо частка опору газової фази достатньо велика, з підвищенням швидкості газу зростає коефіцієнт масопередачи і зменшується необхідний об'єм насадки. В цьому випадку доцільно вибирати по можливості високі швидкості газу.

При абсорбції погано розчинних газів частка опору газової фази мала і коефіцієнт масопередачи, а також і об'єм насадки, не залежить від швидкості газу.

Підвищення швидкості газу обмежується гідравлічним опором, тобто витратами на переміщення газу крізь шар насадки. Якщо абсорбцію ведуть при атмосферному тиску, для роботи з високими швидкостями газу доцільно вживати насадки з низьким опором (регулярні).

При підвищеному тиску гідравлічний опір насадки не має істотної ролі і доцільно використовувати найбільш можливі швидкості газу. При цьому зменшується діаметр апарату, що дуже важливо. Тому при роботі під підвищеним тиском рекомендують працювати поблизу точки підвисання, приймаючи швидкість газу, що складає 0,75-0,8 від швидкості при захлинанні.

У разі пінистих рідин, приймають нижчі швидкості газу (0,4 від швидкості при захлинанні).

Вибір щільності зрошування і способу його подачі.

При малій щільності зрошування змочена і активна поверхні невеликі і робота насадкової колони не ефективна. Тому при проведенні процесів, для яких потрібне низьке співвідношення L/G звичайно вдаються до рециркуляциі рідини. Практично для регулярних насадок небажано застосування щільності зрошування нижче 6-7 м/г. Переважна щільність зрошування знаходиться в межах 10-12 м/г.

Для насадок внавал може бути використана і вища щільність зрошування.

Визначення висоти насадки.

Після вибору типу насадки, швидкості газу, розрахунку діаметру апарату і щільності зрошування переходять до визначення об'єму і висоти насадки. Розрахунок об'єму насадки роблять на основі об'ємних коефіцієнтів масопередачи. Знаючи об'єм насадки і площу перетину апарату, неважко визначити висоту насадки. Або ж її можна знайти, не визначаючи її об'єму, а виходячи з висоти одиниці перенесення.

Деякі конструктивні особливості.

Щоб уникнути захлинання, пристрої, що підтримують насадку, повинні мати великий живий перетин. Бажано, щоб живий перетин підтримуючого пристрою був не менше 75 % живого перетину насадки.

До числа кращих типів підтримуючих пристроїв відносяться колосникові решітки з поставлених на ребро смуг. Відстань між смугами повинна бути вибрана так, щоб на них можна укласти 2-3 ряди крупних кілець (100-150 мм). Потім на ці кільця укладають декілька рядів дрібніших кілець (50-100 мм), після чого укладають або засипають основний шар насадки.

Підтримуючий пристрій у вигляді дірчастої плити звичайно має невеликий перетин і тому при великих навантаженнях потік газу незадовільний. У разі застосування дірчастих плит в них слід робити отвори великого діаметру, укладаючи декілька рядів крупної насадки і лише потім насипаючи дрібнішу насадку.

При роботі насадкової колони з великими навантаженнями по газу, зрошувальні пристрої також повинні мати великий живий перетин. Краще застосовувати зрошувальні пристрої з розділенням потоків газу і рідини, щоб уникнути бризковиносу.

Перерозподілювачі рідини по висоті колони слід ставити не рідше, ніж через 6 м, причому відношення відстані між перерозподілювачами до діаметру колони повинно бути не більш 2,5 - 3 для кілець Рашига, 5 - 8 для сідел і 5 - 10 для кілець Палля.

При роботі насадкових колон з великими швидкостями газу, необхідно встановлювати у верхній частині колони бризковловлювачи.