- •Основні положення

- •2 Методика виконання роботи

- •3 Завдання на лабораторну роботу

- •4 Питання для самостійного контролю і підготовки до захисту

- •Список літератури

- •6 Хід роботи

- •1. Аналіз точності і стабільності технологічного процесу

- •2. Побудова контрольної карти на основі кількісних даних

- •3. Побудова контрольної карти на основі альтернативних даних

- •Висновок

- •Додаток б

Список літератури

Статистика якості: Підруч. для студ. вищ. навч. зал./ В.Б. Захожай, А.Ю. Чорний. – К.: МАУП, 2005. – 576 с.

ДСТУ ISO 9000-2007 Системи управління якістю. Основні положення та словник термінів (ISO 9000:2005, IDT).

ДСТУ ISO 9001:2009 Системи управління якістю. Вимоги. (ISO 9001:2008).

ДСТУ ISO 8258-2001 Контрольні карти Шугарта. – К.: Держспоживстандарт, 2003. – 32 с.

ДСТУ 9420-03 Вибірковий приймальний контроль. Плани контролю за альтернативними ознаками. – К.: Держспоживстандарт, 2003. – 52 с.

ДСТУ ISO 2859-1- 2001 Вибірковий контроль за альтернативною ознакою. Частина 0. Вступ до системи вибіркового контролю за альтернативною ознакою. Частина 1. Плани вибіркового контролю, визначені приймальним рівнем якості для послідовного контролю партій. Частина 2 Плани вибіркового контролю, визначені граничною якістю для перевірки ізольованих партій. Частина 3. Вибіркові процедури з пропусками.

ДСТУ ISO/TR 8550:2004 Настанови щодо вибору системи, схеми або плану вибіркового приймального контролю для окремих виробів у партіях

ДСТУ ISO 8422-2001 Статистичний контроль. Вибірковий контроль за альтернативною ознакою. Послідовні плани вибіркового контролю.

ДСТУ ISO 3951:2001 Вибірковий контроль за кількісною ознакою. Методика та карти контролю за кількісною ознакою відсоткової невідповідності.

ДСТУ ISO/TR 8550:2004 Настанови щодо вибору системи, схеми або плану вибіркового приймального контролю для окремих виробів у партіях.

ДСТУ ISO 7873:2004 Контрольні карти для арифметичного середнього з попереджувальними межами.

ДСТУ ISO/TR 10017:2005 Настанови щодо застосування статистичних методів.

ДСТУ ISO 10725:2004 Плани і методики вибіркового приймального контролю для матеріалів насипом.

ДСТУ ISO 7870:2004 Карти вибіркового контролю. Вступ та настанови для користувача. (ISO 7870:1993, IDT).

ДСТУ ISO/TR 13425:2004 Настанови щодо вибору статистичних методів у стандартизації (ISO/TR 13425:2003, IDT).

Гурман В.Е. Руководство к решению задач по теории вероятности и математической статистике. – 8-е изд., стер. – М.: Высш. шк., 2002. – 497 с.

Ефимов В.В. Статистические методы в управлении качеством продукции: учебное пособие / В.В. Ефимов. – Ульяновск: УлГТУ, 2002. – 232 с.

6 Хід роботи

1. Аналіз точності і стабільності технологічного процесу

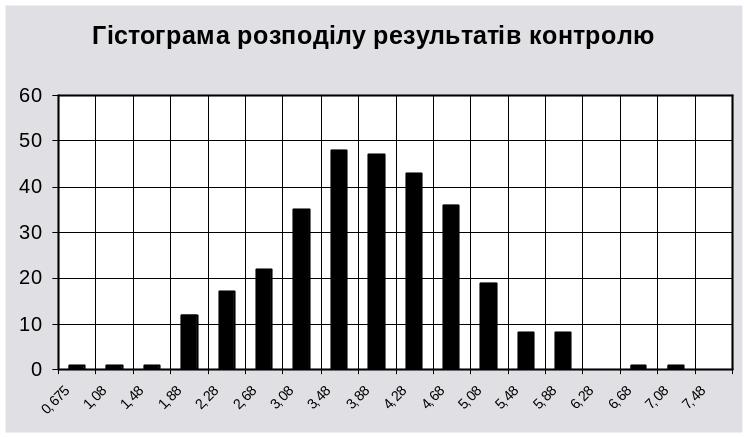

Вихідні дані наведені в таблиці А.1 (додаток А). Розглядаючи таблицю, можна зрозуміти, що отримати достовірну інформацію неможливо. Доцільно упорядкувати ці дані. У такій ситуації краще скласти гістограму. Побудова гістограми на практиці виконується для того, щоб оцінити якість продукції, що випускається, і якість процесу її виробництва.

Гістограма є графіком, призначеним для узагальнюючої характеристики розподілу значень деякого явища або процесу на певний момент часу.

Гістограма являє собою стовпчастий графік, побудований за певний період за даними, які розподіляються на кілька інтервалів. Висота стовпця кожного інтервалу даних визначається кількістю спостережень (частотою), результати яких потрапляють у відповідний інтервал.

Визначаємо

основні статичні показники (характеристики)

у відповідності з методами аналізу [2,

c.4-19] – середнє арифметичне значення –

![]() ,

розмах –

,

розмах –

![]() ,

дисперсію –

,

дисперсію –

![]() ,

середнє квадратичне відхилення –

,

середнє квадратичне відхилення –

![]() ,

коефіцієнт варіації –

,

коефіцієнт варіації –

![]() .

.

Вихідні дані, результати розрахунків та гістограма розподілу результатів контролю наведені у додатку.

Середнє арифметичне значення для певної сукупності визначаємо за формулою

,

(1.1)

,

(1.1)

де

![]() - значення ознаки, що досліджується;

k –

кількість спостережень.

- значення ознаки, що досліджується;

k –

кількість спостережень.

Середнє арифметичне значення ( k = 300 ):

Визначаємо

розмах варіації

,

який являє собою різницю між максимальним

![]() і мінімальним

і мінімальним

![]() значенням ознаки:

значенням ознаки:

![]() (1.2)

(1.2)

![]()

Дисперсію або середнє з квадратів відхилень визначаємо за формулою

(1.3)

(1.3)

![]()

Визначаємо середнє квадратичне відхилення за формулою

![]() (1.4)

(1.4)

![]()

Коефіцієнт

варіації

![]() визначаємо за формулою

визначаємо за формулою

![]() (1.5)

(1.5)

![]()

Для загального середнього визначаємо довірчий інтервал для певного рівня ймовірності за формулою

![]() ,

(1.6)

,

(1.6)

де

![]() –

коефіцієнт кратності помилки або

коефіцієнт довіри;

–

коефіцієнт кратності помилки або

коефіцієнт довіри;

![]() – середня помилка вибірки;

– середня помилка вибірки;

![]() – генеральне середнє.

– генеральне середнє.

Визначаємо граничну помилку як добуток середньої помилки вибірки на коефіцієнт довіри за формулою

![]() (1.7)

(1.7)

Для ймовірності 0,954 коефіцієнт довіри дорівнює 2, тому гранична помилка вибірки становить:

![]()

Таким чином, середнє значення розміру для всієї сукупності перебуває у межах:

![]()

![]()

Побудуємо гістограму розподілу результатів контролю (Рис. 1).

Визначимо

широту інтервалу, попередньо визначивши

кількість інтервалів

![]() :

:

![]() .

Для визначення висоти стовпців при

побудові гістограми використовуємо

дані таблиці 1.1.

Верхня і нижня межі рівні 8 і 2 відповідно.

.

Для визначення висоти стовпців при

побудові гістограми використовуємо

дані таблиці 1.1.

Верхня і нижня межі рівні 8 і 2 відповідно.

Верхня та нижня межі допуску обирається з табл. Б-1.

Таблиця 1.1 - Данні для побудови гістограми

№ |

Інтервал |

Кількість спостережень (частота) інтервалу |

№ |

Інтервал |

Кількість спостережень (частота) інтервалу |

1 |

0,675 - 1,08 |

0 |

10 |

4,28 – 4,68 |

47 |

2 |

1,08 – 1,48 |

1 |

11 |

4,68 - 5,08 |

43 |

3 |

1,48 - 1,88 |

1 |

12 |

5,08 - 5,48 |

36 |

4 |

1,88 - 2,28 |

1 |

13 |

5,48 - 5,88 |

19 |

5 |

2,28 - 2,68 |

12 |

14 |

5,88 - 6,28 |

8 |

6 |

2,68 - 3,08 |

17 |

15 |

6,28 - 6,68 |

8 |

7 |

3,08 - 3,48 |

22 |

16 |

6,68 - 7,08 |

0 |

8 |

3,48 - 3,88 |

35 |

17 |

7,08 – 7,48 |

1 |

9 |

3,88 - 4,28 |

48 |

|

Разом |

300 |

Рисунок. 1.1. - Гістограма, побудована за результатами контролю

Аналіз форми гістограми і її розміщення по відношенню до технологічного допуску дозволяє зробити висновок про стан процесу, що вивчається, і визначити необхідні заходи.

Побудована гістограма має звичайну (симетричну, дзвоноподібну) форму нормального розподілу. Аналізуючи отриману гістограму бачимо, що її центр змістився до нижньої межі, крім того останній інтервал вийшов за допустиму границю. Це свідчить про наявність дефектних виробів. А також, оскільки ширина гістограми і ширина поля допуску майже однакові, то необхідно негайно відрегулювати технологічний процес, шляхом зміни ширини допуску.

Визначаємо коефіцієнт точності технологічного процесу за формулою

![]() (1.8)

(1.8)

де Т – допуск на виріб (розмір).

Допуск на розмір знаходимо як різницю між верхнім ТВ та нижнім ТН відхиленнями:

![]()

Тоді коефіцієнт точності технологічного процесу

![]()

Оскільки

![]() більше нормативного значення 0,98, то

даний технологічний процес не задовільний,

потребує зупинення і вивчення причин

появи дефектних виробів.

більше нормативного значення 0,98, то

даний технологічний процес не задовільний,

потребує зупинення і вивчення причин

появи дефектних виробів.

Визначимо частку дефектної продукції за формулою:

![]()

де

![]() - функція нормального розподілу.

- функція нормального розподілу.

За табл. Б.2 визначаємо значення функції нормального розподілу:

![]() (1.9)

(1.9)

Тоді частка дефектної продукції

![]()

Визначаємо потенційну придатність процесу за формулою

![]() . (1.10)

. (1.10)

![]()

Так

як

![]() ,

робимо висновок, що технологічний процес

потенційно не придатний.

,

робимо висновок, що технологічний процес

потенційно не придатний.

Нижню та верхню придатність відповідно визначаємо за формулами

![]() (1.11)

(1.11)

![]() (1.12)

(1.12)

![]()

![]()

З

розрахунків видно, що

![]() .

.

Цей факт є задовільним для технологічного процесу.

Розраховані основні статичні показники (характеристики), гранична помилка вибірки, коефіцієнт точності технологічного процесу, частка дефектної продукції та потенційна придатність наведені в табл. 1.2.

Таблиця 1.2 - Основні показники технологічного процесу

Показник |

|

|

|

|

|

|

|

|

Значення |

3,98 |

6,44 |

1,01 |

1,004 |

25,22% |

0,116 |

2,008 |

13,63% |

Висновок.

Як видно з табл. 1.2 і побудованої гістограми технологічний процес не є задовільним. Центр розподілу розташовано правильно. Оскільки широта розподілу практично співпадає з широтою поля допуску, то є побоювання, що з боку верхньої і нижньої меж допуску можуть з'явитися дефектні вироби. На практиці так воно і є: з боку верхньої і нижньої меж з’явилась невелика кількість дефектних виробів. Якщо продовжити виконувати операції технологічного процесу таким же способом, то обов'язково з'являться ще дефектні вироби. Тому, щоб звузити широту розподілу, необхідно прийняти заходи для обстеження устаткування, умов обробки, оснащення і так далі

Коефіцієнт точності технологічного процесу більше нормативного значення (2,008>0,98). В результаті необхідно провести управління технологічним процесом для ліквідації дефектних виробів (частка дефектної продукції складає 13,63%).