3.2 Установление вертикальных размеров строительного очертания вагона

Наибольшая высота строительного очертания проектируемого вагона, которую он может иметь в ненагруженном состоянии, определяется верхней линией габарита подвижного состава или исходя из других особых условий эксплуатации вагонов (высота загрузочных эстакад, размеры вагоноопрокидывателей и т.п.).

Наименьшие допускаемые вертикальные строительные размеры по низу (с высоты 1370 мм) получаются путем увеличения соответствующих вертикальных размеров габарита подвижного состава на значение возможного в эксплуатации статического параллельного понижения вследствие максимально нормируемого износа ходовых частей, а для обрессоренных деталей – и вследствие неравномерной осадки рессорного подвешивания.

Для этой цели вертикальные размеры габаритных линий, ограничивающих необрессоренные части, увеличивают на значение нормируемых износов ходовых частей (уменьшение толщины обода, опорной поверхности корпуса и буксы и т.п.); линий, ограничивающих обрессоренные части кузова, - на значение вышеуказанных износов и статического прогиба (осадки) рессорного подвешивания, зависящих от массы кузова и полезной нагрузки вагона.

Значения возможных понижений элементов четырехосных вагонов на роликовых подшипниках, мм, можно принимать следующие: букса – 53; рама тележки – 55; кузов вагона – 110.

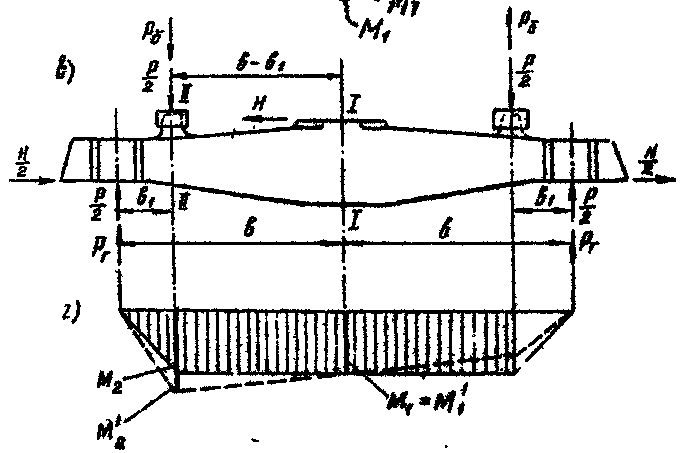

Построим вертикальную габаритную рамку вагона.

Рисунок 3.2 – Вертикальная габаритная рамка

3.3 Определение размеров проектного очертания вагона

Номинальные конструктивные размеры вагона получаются путем уменьшения размеров строительного очертания на размер технологических отклонений, допускаемых при постройке вагона. Например, наибольшая высота проектного очертания вагона получается путем уменьшения высоты строительного очертания на плюсовой допуск высоты автосцепки и допускаемого при постройке вагона увеличения высоты кузова.

Все отклонения по высоте в элементах колесных пар, рессорного подвешивания и тележек в целом, а также в пятниках кузова и раме вагона охватываются установленным допуском по высоте автосцепки (обычно +/- 20 мм).

Определение предельно допускаемых положений нижней части кузова и деталей тележки должно производиться путем распределения между отдельными элементами конструкции тележки общего минусового допуска по высоте автосцепки (-20).

При определении горизонтальных номинальных конструктивных размеров вагонов следует учитывать симметричное относительно оси пути расположение их деталей, а, следовательно, и симметричное расположение полей допусков. Для основных типов существующих грузовых вагонов сварной конструкции можно принимать итоговое технологическое отклонение на высоте верхней обвязки равным 20 мм, а на высоте рамы вагона – 10 мм. Для наглядного представления наибольших допускаемых проектных размеров кузова вагона также строятся габаритные рамки – горизонтальная и вертикальная.

4 Нагрузки, действующие на вагон и его части

При расчете на прочность вагонов и их частей (согласно нормам МПС) должны учитываться: вертикальная и боковая нагрузки; продольные силы; усилия, связанные с торможением; усилия распора сыпучих и навалочных грузов; усилия, прикладываемые к вагону при ремонте. Все перечисленные нагрузки при расчете условно принимаются действующими статически.

При выполнении данного раздела курсового проекта необходимо определить:

вертикальные статические и динамические нагрузки, действующие на подпятник надрессорной балки, рессорный комплект и боковую раму тележки;

боковые нагрузки, действующие на подпятник тележки;

дополнительные вертикальные и продольные нагрузки, действующие на переднюю по ходу движения тележку и обусловленные силами инерции.

4.1 Вертикальные нагрузки, действующие на детали тележки

4.1.1 Вертикальная статическая нагрузка

Вертикальная статическая нагрузка на любую деталь вагона при расчете на прочность рассчитывается с учетом ее собственного веса:

Рст = (Рбр – Рч)/m , (4.1)

где Рбр – сила тяжести вагона брутто, тс;

Рч – масса частей и укрепленного на них оборудования, через которые передается нагрузка от рассчитываемой детали вагона на рельсы, тс;

m – число одноименных, параллельно загруженных деталей.

Исходя из этого, вертикальная статическая нагрузка на подпятник тележки определяется по формуле:

Рстподп

=![]() (4.2)

(4.2)

где

![]() -

масса колесной пары с буксами;

-

масса колесной пары с буксами;

![]() -

масса боковой рамы тележки;

-

масса боковой рамы тележки;

![]() -

масса рессорного комплекта тележки;

-

масса рессорного комплекта тележки;

![]() -

число боковых рам в тележках под вагоном

(

=4);

-

число боковых рам в тележках под вагоном

(

=4);

![]() -

количество рессорных комплектов под

вагоном (

=4));

-

количество рессорных комплектов под

вагоном (

=4));

![]() -

количество пятников на вагоне (

=2).

-

количество пятников на вагоне (

=2).

Для тележки модели 18-100:

=1,4 т, =0,42 т, =0,36 т.

Рстподп

=

![]() =

43,09 тс.

=

43,09 тс.

Вертикальная статическая нагрузка на рессорный комплект определяется по формуле:

Рст(р.к.)

=

![]() , (4.3)

, (4.3)

Рст(р.к.)=

![]() =21,82

тс,

=21,82

тс,

на боковую раму тележки:

Рст(б.р.)

=![]() (4.4)

(4.4)

Рст(б.р.)=

![]() =22,24

тс.

=22,24

тс.

4.1.2 Вертикальная динамическая нагрузка

Вертикальная динамическая нагрузка Рд возникает при движении вагона по рельсовому пути вследствие ускорения массы вагона и груза при колебаниях на рессорах и прохождении неровностей пути. Она определяется умножением статической нагрузки на коэффициент вертикальной динамики кд.в.:

Рд = Рсткд.в. (4.5)

Расчетный коэффициент вертикальной динамики рассчитывается по формуле:

кд.в.

=

,

(4.6)

,

(4.6)

где

![]() - среднее значение коэффициента

вертикальной динамики;

- среднее значение коэффициента

вертикальной динамики;

β – параметр распределения, для деталей грузовых вагонов при существующих условиях эксплуатации β = 1,13;

Р(кд.в.) – доверительная вероятность, при расчете на прочность по допускаемым напряжениям рекомендуется принимать Р(кд.в.) = 0,97.

После подстановки в (3.6) значений β и Р(кд.в.), получаем следующее выражение для коэффициента вертикальной динамики для грузовых вагонов:

кд.в.

=

=1,87

,

=1,87

,

кд.в. =1,87 (4.7)

Среднее значение определяется по формулам:

при v ≥ 15 м/с (≈ 55 км/ч)

= а + 3,6в10- 4 (V-15)/fст , (4.8)

где а =0,05 – коэффициент, принимается равным для элементов кузова 0,05; для обрессоренных частей тележки = 0,1; для необрессоренных частей тележки (за исключением колесных пар) =0,15.

в

=

=1- коэффициент,

учитывающий осность тележки;

=1- коэффициент,

учитывающий осность тележки;

тт – число осей в тележке;

v=120 – скорость движения вагона, км/ч (v=33,3 м/с);

fст – статический прогиб рессорного подвешивания, м.

Статический прогиб рессорного подвешивания рассчитывается конкретно для проектируемого вагона исходя из нагрузки, действующей на рессорный комплект, и жесткости рессорного комплекта Ср.к.:

fст = Рст(р.к.)/Ср.к. (4.9)

Исходя из того, что в каждом рессорном комплекте двухосной тележки устанавливается по семь двухрядных пружин, работающих параллельно, суммарная жесткость рессорного комплекта:

Ср.к. = 7(Сн + Св) (4.10)

где Сн, Св – жесткость наружной и внутренней пружин соответственно.

Жесткость любой пружины с круглым сечением прутка можно рассчитать по формуле:

С = Gd4/8Д3np (4.11)

где G – модуль сдвига, равный 8104 Мпа;

d – диаметр прутка пружины, м;

Д – средний диаметр пружины, м;

nр– число рабочих витков.

Для наружной пружины:

dн=0,03 м,

Дн =0,17 м,

nр.н=4.

Сн=81040,034/80,1734=0,4122 МПам

Для внутренней пружины:

dв=0,021 м;

Дв =0,111 м;

nр.в =6,45.

Св=81040,0214/80,11136,45=0,22035 МПам.

Суммарная жесткость рессорного комплекта:

Ср.к. = 7(0,4122+0,22035)=4,428 МПам.

fст=0,2182/4,428=0,049м.

Вертикальные динамические нагрузки на элементы кузова:

а =0,05:

=0,05+3,610-4 (33-15)/ 0,049=0,184,

кд.в=0,1362,1136=0,344,

Рд=43,090,344=14,823 тс.

Вертикальные динамические нагрузки на обрессоренные части тележки:

а=0,1:

=0,1+3,610-4 (33-15)/ 0,049=0,234,

кд.в.=0,2072,1136=0,437,

Рд=21,820,437=9,535 тс.

Вертикальные динамические нагрузки на необрессоренные части тележки:

а=0,15:

=0,15+3,610-4 (33-15)/ 0,049=0,284,

кд.в.=0,2512,1136=0,53,

Рд=22,240,53=11,787 тс.

4.1.3 Суммарная вертикальная нагрузка

Эта нагрузка считается действующей статически на любую деталь тележки и складывается из вертикальной статической и вертикальной динамической нагрузок:

Рверт.=Рст+Рд. (4.12)

На подпятник:

Рверт.= 43,09+15,82=681,813 тс.

На рессорный комплект:

Рверт.= 21,82+10,535=229,874 тс.

На боковую раму:

Рверт.= 22,24+12,787=284,383 тс.

4.2 Боковая нагрузка

Боковая горизонтальная нагрузка, действующая на подпятник тележки и возникающая при движении вагона по кривому участку пути, складывается из центробежной силы и давления ветра на кузов:

Н = 0,5(Нц+Нв), (4.13)

где Нц – центробежная сила, направленная наружу кузова вагона;

Нв – равнодействующая сила давления ветра на кузов вагона.

Центробежная сила, действующая на все части вагона, определяется с учетом возвышения наружного рельса над внутренним по формуле:

Ну = (Рбр-Рч)(v2/gR – hp/2S), (4.14)

где v – скорость движения, м/с;

g – ускорение силы тяжести, м/с2;

R – радиус кривой, м;

hp – возвышение наружного рельса над внутренним;

2S – расстояние между кругами катания колесной пары, м.

Обозначив

ηц = (v2/gR – hp/2S) (4.15)

и подставив в формулу (4.14), получим:

Нц = ηц(р0 m0 – 2Рт). (4.16)

Если в технических требованиях не оговорены особые условия движения в кривых, то ηц = 0,075 для грузовых вагонов.

Нц=0,075(96-9,6) = 6,48 тс.

Равнодействующая сила давления ветра Нв определяется по формуле:

Нв = ωF, (4.17)

где ω – удельное сопротивление ветра, перпендикулярное боковой стене вагона, принимаемое согласно нормам расчета на прочность равным 50 кгс/м2;

F – площадь боковой проекции кузова, м2.

F = 2LpHmax(k) , (4.18)

где Hmax(k) – максимальная высота кузова с учетом рамы вагона, Hmax(k)=2,896 м.

F =21,06 2,896 = 60,99 м2 ,

Нв =60,99500=30,5 тс.

Боковая горизонтальная нагрузка:

Н = 0,5(6,48+30,5)=73,95 тс.

4.3 Нагрузки, обусловленные силами инерции

Силы инерции, возникающие при торможении, вызывают дополнительное загружение подпятников обеих тележек в горизонтальной плоскости и вертикальное загружение передней по ходу движения тележки и такую же разгрузку задней.

Инерционная нагрузка при торможении приложена в центре тяжести кузова вагона и определяется по формуле:

Тк= (Рк/g)j, (4.19)

где Рк = р0 m0 – 2Рт =96 – 9,6 = 86,4 тс– масса кузова с грузом;

Рт – масса тележки, Рт=4,8 т;

g – ускорение силы тяжести, м/с2;

j – замедление при торможении, м/с2.

Силы инерции при торможении в случае отсутствия соударений вагонов в поезде определяется исходя из замедления, равного 0,2g, а при соударениях – 3,0g. Замедление, равное 0,2g, соответствует торможению при высоких скоростях движения, а замедление в моменты соударения вагонов, равное 3,0g, возникает при низких скоростях.

В случае отсутствия соударения вагонов:

j=0,2g Тк=(86,4/g)0,2g=17,28 тс.

В случае соударения вагонов:

j=3g Тк=(86,4/g)3g=259,2 тс.

Силы инерции кузова вызывают горизонтальные (вдоль оси вагона) нагрузки на подпятник каждой тележки, определяемые по формуле:

Тп = Тк/2, (4.20)

В случае отсутствия соударения вагонов:

Тп=17,28/2=8,64 тс.

В случае соударения вагонов:

Тп=259,2/2=129,2 тс.

Дополнительное вертикальное загружение передней по ходу движения тележки можно определить по следующей зависимости:

Рп=[Тк(hц – hп)]/2l, (4.21)

где hц – расстояние от центра тяжести вагона до центров осей колесных пар, для порожнего вагона hц=0,898 м, для груженого вагона hц=1,635 м;

hп – высота опорной поверхности пятника от горизонтальной плоскости, проходящей через центры осей;

2l – база проектируемого вагона.

Значение hп рассчитывается по формуле:

hп = hпп – (Др/2) – fст , (4.22)

где hпп =0,801 м – расстояние от уровня верха головок рельсов до подпятника тележки;

Др =0,957 м – расчетный диаметр колеса;

fст = 0,049 м – статический прогиб рессорного подвешивания.

hп = 0,801-0,957/2-0,049=0,027 м.

Дополнительное вертикальное загружение передней по ходу движения тележки при замедлении в случае порожнего движения вагонов:

Рп=[17,28(0,655-0,027)]/14,894= 0,73 тс.

Дополнительное вертикальное загружение передней по ходу движения тележки при замедлении в случае груженого движения вагонов:

Рп =[17,39(1,525-0,027)]/14,894=2,1 тс.

Дополнительное вертикальное загружение передней по ходу движения тележки при соударении в случае порожнего движения вагонов:

Рп=[259,2(0,655-0,027)]/14,894=10,923 тс.

Дополнительное вертикальное загружение передней по ходу движения тележки при соударении в случае груженого движения вагонов:

Рп =[259,2(1,525-0,027)]/14,894= 26,06 тс.

5 Расчет оси колесной пары по условному методу (метод ЦНИИ-НИБ)

Сложные условия загружения оси, недостаточная изученность напряженного состояния и характеристик материала, а также желание облегчить решение данной задачи обусловили применения упрощенного метода расчета оси.

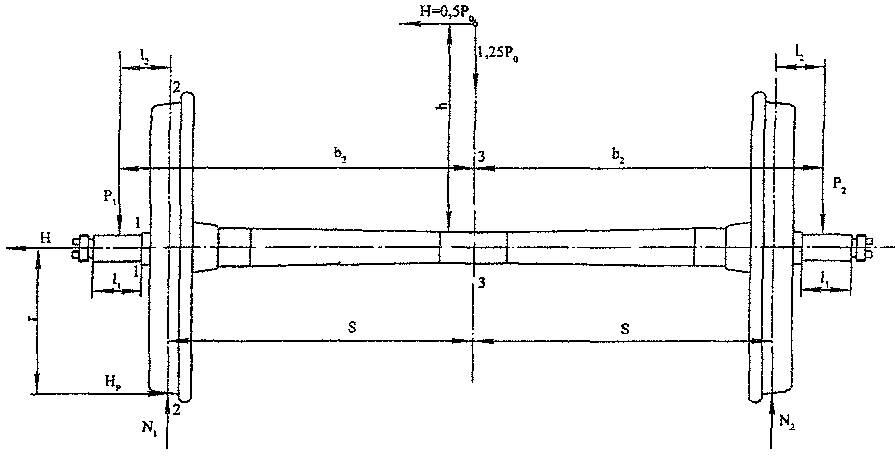

В данном методе принято нагружение оси обозначать двумя силами: вертикальной 1,25Ро и горизонтальной Н = 0,5Ро , где 1,25 – коэффициент, учитывающий действие вертикальной динамической нагрузки, а Ро – статическая нагрузка на ось от массы вагона брутто, вычисляется по формуле:

Ро = (роmо – mоqк.п.)/mо = ро – qк.п. , (5.1)

где ро – допускаемая осевая нагрузка, тс;

qк.п. – сила тяжести колесной пары без буксовых узлов; для стандартных колесных пар qк.п. = 1,2 тс.

Ро=24-1,2=22,8 тс.

Остальные нагрузки, действующие на колесную пару, учитываются выбором соответствующих допускаемых напряжений.

Расчетные силы считаются приложенными в центре тяжести О вагона (рис.5.1).

Рисунок 5.1 – Схема действия сил при условном методе расчета оси колесной пары

Расстояние h от оси колесной пары до точки О принимают равным 1,45м. Расчетные силы вызывают загружение:

левой шейки оси –

Р1=(1,25+h/2в2)Ро/2, (5.2)

Р1= (1,25+1,45/2,036)22,8/2=22,37 тс,

правой шейки оси –

Р2=(1,25-h/2в2)Ро/2, (5.3)

Р2= (1,25-1,45/2,036) 22,8/2=6,13 тс.

Эти силы считаются приложенными к серединам шеек оси, расстояние между которыми 2в2 = 2,036 м.

Вертикальные опорные реакции для левого и правого колес вычисляются без учета массы колесной пары и будут соответственно равны:

N1 = (1,25+(h+r)/2S)Ро/2 , (5.4)

N2 = (1,25-(h+r)/2S)Ро/2 , (5.5)

где r – радиус колеса при номинальном диаметре колеса 950 мм; r = 0,475 м;

2S – расстояние между кругами катания колес, 2S = 1,58 м.

N1 = (1,25+(1,45+0,4785)/1,58)11,4 /2 = 28,14 тс,

N2 = (1,25-(1,45+0,4785)/1,58)11,4/2 = 0,34 тс.

В связи с тем, что горизонтальная нагрузка не изменяет суммарные вертикальные нагрузки на шейки оси и опорные реакции, а только их перераспределяет, правильность их вычисления можно проверить по выражению:

1,25Ро = Р1+Р2 = N1+N2, (5.6)

1,2522,8=22,37 +6,13 =28,14 +0,342

28,5=28,5=28,8-проверка выполняется (верно).

Под действием этих нагрузок в оси возникают изгибающие моменты, значения которых вычисляются в трех расчетных сечениях: I-I – у внутренней галтели шейки (М1); II-II – в плоскости круга катания (М2); III-III – в середине оси (М3).

В соответствии со схемой нагружения (см. рис.5.1) изгибающие моменты в расчетных сечениях определяются по формулам:

В сечении 1-1:

М1

= Р1l1/2=

![]() ,

(5.7)

,

(5.7)

В сечении 2-2:

М2

= Р1l1+Hr

=![]() , (5.8)

, (5.8)

В сечении 3-3:

М3

= Р1

в2+

Hr

– N1S=![]() ,

(5.9)

,

(5.9)

где l1 – длина шейки оси типа РУ-1, РУ-1Ш или РУ усиленной;

l2 – расстояние от середины шейки до плоскости круга катания.

М1

=![]() тс×м.

тс×м.

М2=

![]() тс×м.

тс×м.

М3

=![]() тс×м.

тс×м.

Из условия прочности на изгиб: Мi = wi[σi], где wi = πdi3/32 и i = 1,2,3, определяются наименьшие допускаемые диаметры оси:

для

шейки – d1=

,

(5.10)

,

(5.10)

для

подступичной части – d2= ,

(5.11)

,

(5.11)

для

средней части – d3=

,

(5.12)

,

(5.12)

где [σ1], [σ2], [σ3] – допускаемые напряжения для шейки, подступичной части и средней части оси,

[σ1]=140 МПа, [σ2]=165 МПа, [σ3]=155 МПа.

d1=![]() =113 мм ,

=113 мм ,

d2=![]() =

185мм ,

=

185мм ,

d3=![]() =158 мм .

=158 мм .

К рассчитанным диаметрам для обеспечения возможной обточки при износе добавляют: для шейки оси – 2 мм; для подступичной и средней частей – 6 мм. По полученным диаметрам выбирается ось колесной пары из числа предусмотренных стандартом.

d1=113+2=115 мм; d2=185+6=191 мм; d3=158+6=164 мм.

Выбираем ось типа РУ1 с размерами:

d1=130 мм; d2=194 мм; d3=165 мм.

6 Устойчивость движения колесной пары по рельсовой колее

При движении по рельсовой колее, возможно, такое положение колесной пары, при котором одно из колес набегает гребнем на рельс. Плоскость круга катания колеса при этом составляет некоторый угол φн, называемый углом набегания. При этом колесо стремится взойти на рельс по плоскости скольжения, касательной наружной поверхности гребня и составляющей угол β с горизонтальной осью (угол наклона гребня).

Вползание гребня на головку рельса предотвращается, если проекции всех вертикальных сил на плоскость скольжения больше проекции горизонтальных сил, причем считается, что эти силы приложены к точке контакта колеса и головки рельса. Устойчивость колеса против схода с рельса является одним из главных условий безопасности движения вагона.

Согласно нормам для оценки устойчивости колеса против схода с рельсов подсчитывается коэффициент устойчивости кус и требуется соблюдение следующего условия:

кус

= ε ≥[кус],

(6.1)

≥[кус],

(6.1)

где [кус]= 1,5 – допускаемое значение коэффициента устойчивости для грузовых вагонов;

ε – коэффициент, определяемый по формуле:

ε=(tg β -0,25)/(1+0,25tg β), (6.2)

ε=(tg60o-0,25)/(1+0,25tg60о)=1,034,

β – угол наклона образующей гребня колеса к горизонтальной оси, который у стандартного колеса равен 60º, у колеса, разработанного ВНИИЖТом, - 65º, у колеса, разработанного ОСЖД специально для отечественных железных дорог, - 70º (кроме перечисленных колес могут применяться и другие колеса со специальными профилями);

μ – коэффициент трения скольжения ненабегающего колеса о головку рельса, μ =0,25;

Рв1 – вертикальная составляющая силы реакции набегающего колеса на головку рельса, тс;

Рв2 – вертикальная составляющая силы реакции ненабегающего колеса на головку рельса, тс;

Рб – горизонтальная составляющая силы реакции набегающего колеса на головку рельса, действующая одновременно с Рв1 и Рв2 , тс.

Усилия Рв1 , Рв2 , Рб определяются по формулам:

Рв1

= 2Рст(m)[ (1-кд.в1)-

(1-кд.в1)-![]() кд.б.к]+Hp

кд.б.к]+Hp![]() +qк.п.

+qк.п. ;

(6.3)

;

(6.3)

Рв2

= 2Рст(m)[ (1-кд.в1)-

кд.б.к]+Hp

(1-кд.в1)-

кд.б.к]+Hp![]() +qк.п.

+qк.п. ;

(6.4)

;

(6.4)

Рб = Нр + μРв2, (6.5)

где Рст(m) – вертикальная статическая нагрузка, действующая на шейку оси, тс;

кд.в1 = 0,75 - коэффициент вертикальной динамики, значение рассчитывается по формуле (4.8) для обрессоренных частей тележки, т.е. при

а = 0,1; = 0,259;

кд.б.к = 0,25 - среднее значение коэффициента динамики боковой качки;

Нр

= ро

![]() -

среднее значение рамной силы, вычисляемое

при среднем значении коэффициента

горизонтальной динамики

-

среднее значение рамной силы, вычисляемое

при среднем значении коэффициента

горизонтальной динамики

где ро – осевая нагрузка, тс;

qк.п. – сила тяжести колесной пары с буксами;

= вб(5+v) – среднее значение коэффициента горизонтальной динамики колесной пары;

где в – коэффициент осности тележки;

б – коэффициент, зависящий от гибкости рессорного подвешивания, для грузовых вагонов б = 0,003;

v – скорость движения вагона, м/с; v=33 м/с;

=(5+33)0,0030,75=0,09,

2в2 – расстояние между серединами шеек оси колесной пары;

а1, а2 – расстояние от точек контакта колес до середин шеек оси, а1 = 0,217 м,

а2 = 0,264 м;

r – радиус колеса;

l – расстояние между точками контакта колес с рельсами, принимаемое равным 1,555 м.

Заменив в формулах (6.3) и (6.4) 2Рст(m) = ро – qк.п. , а также подставив числовые значения линейных величин и номинальный радиус колеса r=0,475м, после преобразования получаем следующие упрощенные выражения для Рв1 и Рв2:

Рв1

= ро(0,485–0,528

+ 0,289

![]() )+0,528

qк.п.

, (6.6)

)+0,528

qк.п.

, (6.6)

Рв1=24(0,485-0,5280,234+0,2890,115)+0,5280,2341,4=9,64 тс.

Рв2=ро(0,515 – 0,222 – 0,289 )+0,222 qк.п. , (6.7)

Рв2 = 24(0,515-0,0520-0,033)+0,0521,4= 10,4 тс,

Нр =24,250,115=0,028 тс,

Рб =0,028+ 0,2510,39 =2,62 тс,

кус=1,0349,64 /2,62=3,8 > [кус].

7. Расчет надрессорной балки с опиранием на скользуны.

Рисунок 7.1 – Расчетная схема надрессорной балки тележки и эпюра изгибающих моментов

Восприятие нагрузки от кузова осуществляется непосредственно через скользуны, расчетная схема надрессорной балки будет иметь вид, показанный на рис 6.1. При проверке ее прочности возможны два случая загружения:

действуют только вертикальные статическая и динамическая силы;

к балке приложены вертикальные и горизонтальные усилия от действия центробежной и ветровой нагрузок.

При первой схеме загружения расчетная вертикальная нагрузка на тележку распределяется поровну между двумя скользунами и равна Р/2, такова же и реакция опор.

Во второй схеме загружения дополнительные нагрузки Рб, вызванные действием центробежной силы и давлением ветра, определяются по формуле:

![]() , (7.1)

, (7.1)

где Нц, Нв – соответственно центробежная и ветровая силы, действующие на кузов вагона;

hц, hв – соответствующие расстояния от центра тяжести кузова и центра площади боковой его поверхности до плоскости опорной поверхности пятников;

![]() – плечо пары сил Рб.

– плечо пары сил Рб.

![]() тс.

тс.

Вертикальная дополнительная реакция рессорного комплекта от действия боковых сил при этом определяется по формуле:

![]() , (7.2)

, (7.2)

где в – половина расстояния между опорами балки (между центрами рессорных комплектов).

![]() тс.

тс.

Изгибающий момент в среднем сечении балки при первой (сплошные линии) и второй (штриховые) схеме загружения будет одинаков (см. рис. 6.1) и определяется по формуле :

![]() , (7.3)

, (7.3)

где Р – расчетная сила, приложенная в центре подпятника.

![]() , (7.4)

, (7.4)

где Рст – вертикальная статическая сила;

Рд – максимальная динамическая сила;

Ри – вертикальная составляющая от продольных сил инерции при торможении.

![]() , (7.5)

, (7.5)

где Рбр – сила тяжести вагона брутто, кН;

Рт – собственная сила тяжести одной тележки, кН.

тс.

тс.

![]() ; (7.6)

; (7.6)

![]() тс.

тс.

![]() , (7.7)

, (7.7)

где hц – расстояние от опорной плоскости пятника до центра массы кузова;

![]() – база вагона.

– база вагона.

![]() тс.

тс.

![]() тс.

тс.

![]() тс.

тс.

Определим изгибающий момент в сечении балки по сколъзуну:

![]() , (7.8)

, (7.8)

где в1 – расстояние от опоры до плоскости сечения II – II.

![]() тс.

тс.

Нормальные напряжения в материале надрессорной балки в расчетных сечениях определяются по формуле:

![]() , (7.9)

, (7.9)

где Мi – изгибающий момент в расчетном сечении балки;

Wi – момент сопротивления балки в том же сечении;

i – номер расчетного сечения.

Напряжения в среднем сечении (I – I) балки равны:

в верхних волокнах –

; (7.10)

; (7.10)

![]() МПа;

МПа;

в нижних волокнах –

; (7.11)

; (7.11)

![]() МПа,

МПа,

где ![]() м3;

м3;

![]() м3 –

моменты сопротивления изгибу среднего

сечения (I

– I)

надрессорной балки соответственно для

верхних и нижних волокон.

м3 –

моменты сопротивления изгибу среднего

сечения (I

– I)

надрессорной балки соответственно для

верхних и нижних волокон.

Напряжения в сечении балки (II – II) по скользуну равны:

в верхних волокнах –

; (7.12)

; (7.12)

![]() МПа;

МПа;

в нижних волокнах –

; (7.13)

; (7.13)

![]() МПа,

МПа,

где ![]() м3;

м3;

![]() м3 –

моменты сопротивления изгибу сечения

надрессорной балки (II

– II)

по скользуну соответственно для верхних

и нижних волокон.

м3 –

моменты сопротивления изгибу сечения

надрессорной балки (II

– II)

по скользуну соответственно для верхних

и нижних волокон.

В приближенных расчетах надрессорной балки действие горизонтальных нагрузок может быть учтено увеличением на 20% расчетных напряжений от вертикальных сил, т.е. прочность материала в сечениях балки определяется из условия:

![]() , (7.14)

, (7.14)

где ![]() – допускаемые

напряжения материала надрессорной

балки. Для стали марки 20ГЛ –

=180 МПа.

– допускаемые

напряжения материала надрессорной

балки. Для стали марки 20ГЛ –

=180 МПа.

Таким образом, учитывая другие виды загружения и исходя из условия прочности максимальные нормальные напряжения, возникающие в материале надрессорной балки, не превышают допускаемых, т. е.

1,2·149,32 = 179,18 МПа < 180 МПа

1,2·120,71 = 144,85 МПа < 180 МПа

1,2·133,74 = 160,49 МПа < 180 МПа

1,2·54,17 = 65,004 МПа < 180 МПа

Следовательно, прочность усиленного варианта надрессорной балки тележки модели 18-100, применяемой в четырехосной платформе, обеспечена при неблагоприятном сочетании эксплуатационных нагрузок с учетом скорости движения вагона (V = 33,3 м/с), при проходе кривого участка пути и одновременно произведенном служебном торможении.

8 Технико-экономическое обоснование эффективности разработанной конструкции вагона

При технико-экономических расчетах вагоны, пригодные для перевозки одних и тех же грузов, сравнивают между собой по следующим основным показателям:

удельному объему (удельной площади);

использованию грузоподъемности;

коэффициенту тары;

нагрузке от оси на рельсы и на 1 пог. м пути;

себестоимость перевозки грузов;

эксплуатационным и капитальным затратам;

натуральным показателям: затратам металла при постройке и топлива, электроэнергии (при эксплуатации вагонов).

В результате расчетов можно определить срок окупаемости и решить вопрос о целесообразности внедрения разработанной конструкции вагона.

Основные показатели старой конструкции вагона:

Рс=69

тс, λ=0,84 , Тс=25,41

тс,

![]() =0,32.

=0,32.

Основные показатели новой конструкции вагона:

Рн = 70,59 тс, λ =0,87, Тн = 24,86 тс, =0,32.

Основным критерием при решении вопроса о целесообразности внедрения предлагаемой конструкции вагона является срок окупаемости дополнительных капитальных вложений в его производство. Как известно, нормативный срок окупаемости для транспорта составляет 8 лет.

Срок окупаемости разработанной конструкции вагона подсчитывается по формуле:

Ток= ,

(8.1)

,

(8.1)

где ∑Кн - ∑Кс - дополнительные капитальные вложения при внедрении новых конструкций вагонов;

∑Кн, ∑Кс - общие капитальные затраты на приобретение новых и серийных вагонов, потребных для выполнения расчетного грузооборота;

∑Сс - ∑Сн - экономия эксплуатационных расходов при выполнении вагонами новой конструкции расчетного грузооборота;

∑Сс, ∑Сн - общие годовые эксплуатационные расходы для новой и существующей конструкций вагона.

Годовые эксплуатационные расходы для новых или серийных конструкций вагонов при выполнении ими расчетного грузооборота:

∑Сн(с) = сr∑N, (8.2)

где сr - годовые эксплуатационные затраты при перевозке грузов в одном вагоне;

∑N - количество вагонов, необходимых для выполнения расчетного грузооборота.

Годовые эксплуатационные затраты для одного вагона:

сг = cоmкг, (8.3)

где со – общая себестоимость перевозки грузов в данном вагоне;

mкr – годовая производительность в тонно – километрах нетто, выполняемая одним вагоном.

Возможная годовая производительность одного вагона рассчитывается по формуле:

mкг=![]() (8.4)

(8.4)

где Р – грузоподъемность вагона, тс;

S – среднесуточный пробег вагона, для расчетов принимается равным 250км;

365 – число дней в году;

nнр – число нерабочих дней вагона, принимаемое равным 55;

λ – коэффициент использования грузоподъемности вагона;

![]() –

коэффициент порожнего

пробега, равный отношению порожнего

пробега вагона данного типа к груженому.

–

коэффициент порожнего

пробега, равный отношению порожнего

пробега вагона данного типа к груженому.

mкгс

=![]() ткм нетто,

ткм нетто,

mкгн

=![]() ткм

нетто.

ткм

нетто.

Количество вагонов, необходимых для выполнения расчетного грузооборота, определяется по выражению:

∑N=![]() , (8.5)

, (8.5)

где Рl – расчетный годовой грузооборот, принимаемый равным 100 млрд ткм нетто.

∑Nс=![]() вагонов,

вагонов,

∑Nн=![]() вагонов.

вагонов.

С точки зрения эффективности разработанной конструкции необходимо, чтобы выполнялось следующее условие:

∑Сс = ∑Сн, (8.6)

Для расчета годовых эксплуатационных расходов при выполнении расчетного грузооборота существующей конструкции вагона и разработанной необходимо определить значение себестоимости перевозки грузов со в сравниваемых вариантах вагонов. В конечном итоге необходимо найти разность эксплуатационных затрат, поэтому производится расчет только расходов, зависящих от размеров движения, а постоянные расходы не учитываются.

Если известна себестоимость перевозки грузов в существующей конструкции вагона, то приближенный (ориентировочный) расчет себестоимости в спроектированном вагоне можно произвести способом корректировки слагаемых себестоимости.

Суть этого способа заключается в следующем. С помощью методики расчета себестоимости перевозок, в которой общие расходы перевозочного процесса расчленяются на три операции – начально–конечную, транзитную и передвижения, можно определить общую себестоимость перевозки грузов:

со= снк + ст + сп, (8.7)

где снк = 0,01311 – себестоимость перевозки по начально-конечной операции;

ст = 0,01694 – то же по транзитной операции;

сп = 0,05627 – себестоимость перевозки по операции передвижения.

Себестоимость перевозки по операциям передвижения зависит от поездо-км, локомотиво-км, тонно-км брутто вагонов и локомотивов, расхода топлива и электроэнергии и т.п.

сос=0,01311+0,01694+0,05627=0,086 ткм нетто груза, руб.

Рассчитаем снк и ст для разработанной конструкции вагона. Определим коэффициенты корректировки себестоимости перевозки грузов γ по начально-конечной и транзитной операциям:

γ

нк = γ

т=![]() (8.8)

(8.8)

где Рс и Рн – грузоподъемность существующей и новой конструкций вагона соответственно;

λс и λн – коэффициент использования грузоподъемности вагона существующей и новой конструкций соответственно.

γ

нк = γ

т=![]() .

.

Для операции передвижения коэффициент корректировки себестоимости:

γ

п = , (8.9)

, (8.9)

где Тс и Тн – тара вагона существующей и новой конструкций соответственно;

αпор(с) и αпор(н) – коэффициент порожнего пробега вагона существующей и новой конструкций соответственно.

γ

п=![]()

Общая себестоимость перевозок грузов в разработанной конструкции вагона определяется по формуле:

со(н) = снк(с)γнк + ст(с)γт + сп(с)γп, (8.10)

где снк(с), ст(с) и сп(с) – себестоимость перевозок грузов по начально-конечной, транзитной операциям и операции передвижения для существующей конструкции вагона.

со(н) =0,013110,96 +0,016940,96+0,056270,99=0,085 руб.

cгс = 0,0867,1·106 = 610,6·103 ткм нетто груза, руб.

cгн=0,0867,4·106 = 636,4·103 ткм нетто груза, руб.

∑Сс=610,6·103 27169=16,58109 руб.

∑Сн=636,4·10326071=16,59109 руб.

∆С=∑Сс- ∑Сн=16,58109 -16,59109 =0,01109 руб.

Дополнительные капитальные затраты от приобретения расчетного парка новых конструкций вагонов вместо серийных, исходя из формулы (8.1), определяются так:

∆Кд = ∑Кн - ∑Кс, (8.11)

Общие капитальные затраты на приобретение вагонов, потребных для выполнения расчетного грузооборота:

∑Кн(с) = Цн(с) ∑Nн(с), (8.12)

где Цн(с) – цена новой или серийной конструкции вагона;

∑Nн(с) – количество вагонов новой или существующей конструкции, необходимых для выполнения расчетного грузооборота, определяемое по (8.5).

В этом случае для определения цены новой конструкции вагона получаем следующую формулу:

Цн = 0,5 Цс (Тн/Тс + Vн/Vc)(1+β), (8.13)

где Цн и Цс – цена нового и существующего вагонов, Цс=2500000 млн. руб;

Тн и Тс – вес тары новой и существующей конструкции вагона;

Fн и Fс – площадь пола нового и существующего вагона;

β = 0,05-0,15 – коэффициент, учитывающий удорожание вагона, его новизну и сложность конструкции.

Цн= 0,52500000(24,86/25,41 +84,03/79,52)(1+0,15)=2928187,5 тыс. руб.

∑Кс=250000029386103=7,34651013 руб.

∑Кн=2928287,5 26071103=7,63433831013 руб.

![]() =∑Кн

- ∑Кс=

=∑Кн

- ∑Кс=

![]() ∙109=

0,28783831013

руб.

∙109=

0,28783831013

руб.

Так как ∑Кн > ∑Кс, делаем вывод, что вагон окупается.

Технико-экономический параметр |

Обозначение параметра |

Значение |

|

Серийный вагон |

Спроектированный вагон |

||

Грузоподъемность, тс |

Р |

69 |

70,59 |

Тара, тс |

Т |

25,41 |

24,86 |

Коэффициент тары технический |

кт |

0,382 |

0,35 |

Удельный объем кузова, м3/тс |

νу |

1,17 |

2 |

Объем кузова, м3 |

V |

79,52 |

84,03 |

Длина вагона по осям сцепления, мм |

2Lо |

13920 |

11720 |

Длина рамы вагона, мм |

2Lр |

12700 |

210600 |

База вагона, мм |

2l |

8650 |

14894 |

Ширина вагона в свету, мм |

2В |

2965 |

3292 |

Осевая нагрузка, тс/ось |

ро |

23,5 |

24,5 |

Себестоимость перевозки, р./ткм |

со |

0.086 |

0.085 |

Годовые эксплуатационные расходы, р. |

∑С |

16,58109 |

16,59109 |

Цена вагона, р. |

Ц |

2500000 |

2928187,5 |

Капитальные затраты, р. |

∑К |

13,3109 |

15109 |

Годовая экономическая эффективность, р. |

|

|

|

Габарит |

|

1-Т |

Тпр |

Таблица 8.1 - Сравнительный анализ спроектированного и серийного вагонов

Заключение

В результате выполнения курсового проекта была разработана конструкция четырехосного полувагона модели 12-175.

Произведен выбор основных технико-экономических параметров, расчет грузоподъемности Р = 70,59 т. Рассчитаны линейные размеры вагона, а также осуществлено вписывание вагона в габарит подвижного состава. Вертикальные, боковые нагрузки, обусловленные силами инерции, не превышают допустимых. Произведено технико-экономическое обоснование эффективности разработанной конструкции вагона. Годовая экономическая эффективность составляет 0,28783831013 руб., что позволяет поставить вагон на серийное производство.

Выполнен чертеж полувагона (три проекции), а также чертеж рамы универсального полувагона.

Библиографический список

Конструкция, теория и расчет вагонов: Методические указания к выполнению курсового проекта по дисциплине «Конструирование и расчет вагонов» /И.П. Молчанов, В.В. Зубенко. Омский гос. ун-т путей сообщения. Омск, 2001.54с.

Вагоны: Учебник для вузов ж.-д. трансп. / Л.А. Шадур, И.И. Челноков, Л.Н. Никольский и др. – М: Транспорт, 1980. 439с.

Лукин В.В. Конструкция и расчет вагонов. Ч.4. Общие положения проектирования и расчета вагонов: Конспект лекций/ ОМГУПС, 1995. Омск. 134с.