- •Лабораторная работа № 3 технология производства сахара

- •1. Технологическая схема получения сахара-песка

- •2. Подготовка свеклы к производству

- •3. Получение диффузионного сока

- •4. Очистка диффузионного сока

- •Сатурация диффузионного сока

- •Фильтрование сока

- •Сульфитация сока

- •Сгущение сока выпариванием

- •Варка утфелей и получение кристаллического сахара

- •Переработка оттеков

- •7. Производство жидкого сахара

- •8. Получение сахара-рафинада

- •9. Использование отходов сахарного производства

- •Литература

2. Подготовка свеклы к производству

Доставка свеклы на завод и отделение примесей. Из бурачной на завод свеклу подают по гидравлическому транспортеру, по которому она движется под давлением воды. Свекла содержит от 5 до 15 % различных примесей (ботва, солома, песок, камни), которые, если их не удалить, ухудшают работу оборудования, могут вызвать его поломку, снижают качество диффузионного сока и выход сахара. Отделению примесей придается очень большое значение, и частичную мойку свекла проходит уже в гидравлическом транспортере. Для этой цели транспортер снабжается специальными устройствами: ботвосоломо-, песко- и камнеловушками. Однако окончательно свеклу моют в специальных моечных машинах, установленных в моечном отделении завода. Наибольшее распространение получили моечные машины марки КМЗ-57М производительностью до 1,5 тыс. т свеклы в сутки.

Машина марки КМЗ-57М представляет собой корытообразную емкость, разделенную перегородкой на два отделения – моющее и выбрасывающее. В моечном отделении расположены шнек для подачи свеклы и вал с кулачками для ее интенсивного перемешивания и оттирания грязи. Уровень воды в моечном отделении на 300...400 мм выше уровня вала, что позволяет удалять всплывающие легкие примеси. Машина снабжена песко- и камнеловушками. Лучшая эффективность отмывания свеклы достигается в струйных свекломойках.

Затем чистую свеклу поднимают ленточным транспортером или ковшовым элеватором в верхнее помещение завода, где проводят ее электромагнитную очистку и взвешивают.

Изрезывание свеклы в стружку. Сахарозу извлекают из свеклы диффузионным способом. Для этого свеклу измельчают в тонкую стружку желобчатой, пластинчатой, ромбовидной и другой формы в зависимости от качества самой свеклы и типа диффузионных аппаратов. Качество стружки оценивают длиной 100 г стружки в метрах (число Силина) или отношением массы стружки длиной более 5 см к массе стружки длиной менее 1 см (шведский фактор) и содержанием в ней брака. В непрерывнодействующих диффузионных аппаратах используют стружку, длина 100 г который составляет 9...15 м, шведский фактор должен быть при этом не ниже 8. Допустимое количество брака в стружке не должно превышать 3 %. Для получения свекловичной стружки используют центробежные, дисковые или барабанные свеклорезки. В центробежных свеклорезках свекла поступает во вращающийся ротор-улитку, прижимается к ножам, установленным в вырезах вертикального цилиндрического корпуса, и режется в стружку. Ножи неподвижны, в случае необходимости их можно менять, не останавливая свеклорезку.

3. Получение диффузионного сока

Получение диффузионного сока основано на явлении диффузии и подчиняется закону Фика, который устанавливает связь между количеством экстрагируемого вещества S и основными параметрами процесса,

S

= DF![]()

где D – коэффициент, зависящий от величины молекул диффундирующего вещества; F – площадь слоя; С—с – разница концентраций; х – толщина слоя; τ – время диффузии.

На практике все эти величины имеют естественные ограничения. Так, количество сока, извлекаемое из 100 кг стружки (откачка сока), составляет 115...125 кг. При увеличении расхода воды на обессахаривание стружки (т. е. при увеличении разницы концентраций) возрастают и расходы топлива и электроэнергии на ее последующее выпаривание, что экономически невыгодно. Длительность обессахаривания τ , параметры самой стружки F, х обусловливаются конструктивными особенностями используемых диффузионных аппаратов. Так, длительность диффундирования в аппаратах непрерывного действия при использовании грубой стружки составляет 70...80 мин, а температура, при которой идет диффузия, не должна превышать 75 ºС, так как при ее повышении стружка будет сильно развариваться и забивать ситовые поверхности.

В настоящее время извлечение сахарозы из свекловичной стружки производится в непрерывнодействующих диффузионных аппаратах по схеме, представленной на рисунке 3.

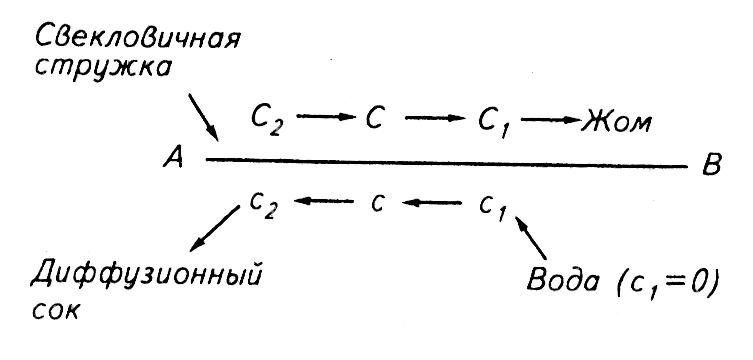

Рисунок 3 – Схема противоточного обессахаривания свекловичной стружки:

С, С1, С2 – концентрация сахара в свекловичной стружке;

с, с1, с2 – концентрация сахара в диффузионном соке

Стружка концентрацией сахарозы C2 поступает в головную часть (А) диффузионного аппарата и движется к хвостовой его части (В), отдавая сахарозу движущемуся навстречу растворителю. В хвостовой части аппарата находится стружка с очень малым количеством сахарозы, но так как сюда поступает чистая вода, то диффузия продолжается. Таким образом, разность концентраций сохраняется во всех частях аппарата, что обеспечивает максимальное извлечение сахарозы из стружки. Потери сахара составляют 0,25...0,3 % к массе свеклы.

На сахарных заводах республики работают диффузионные аппараты различных систем: колонные диффузионные аппараты (КДА), наклонные диффузионные аппараты (ПДС и ДДС), ротационные диффузионные аппараты (РДА) и др.

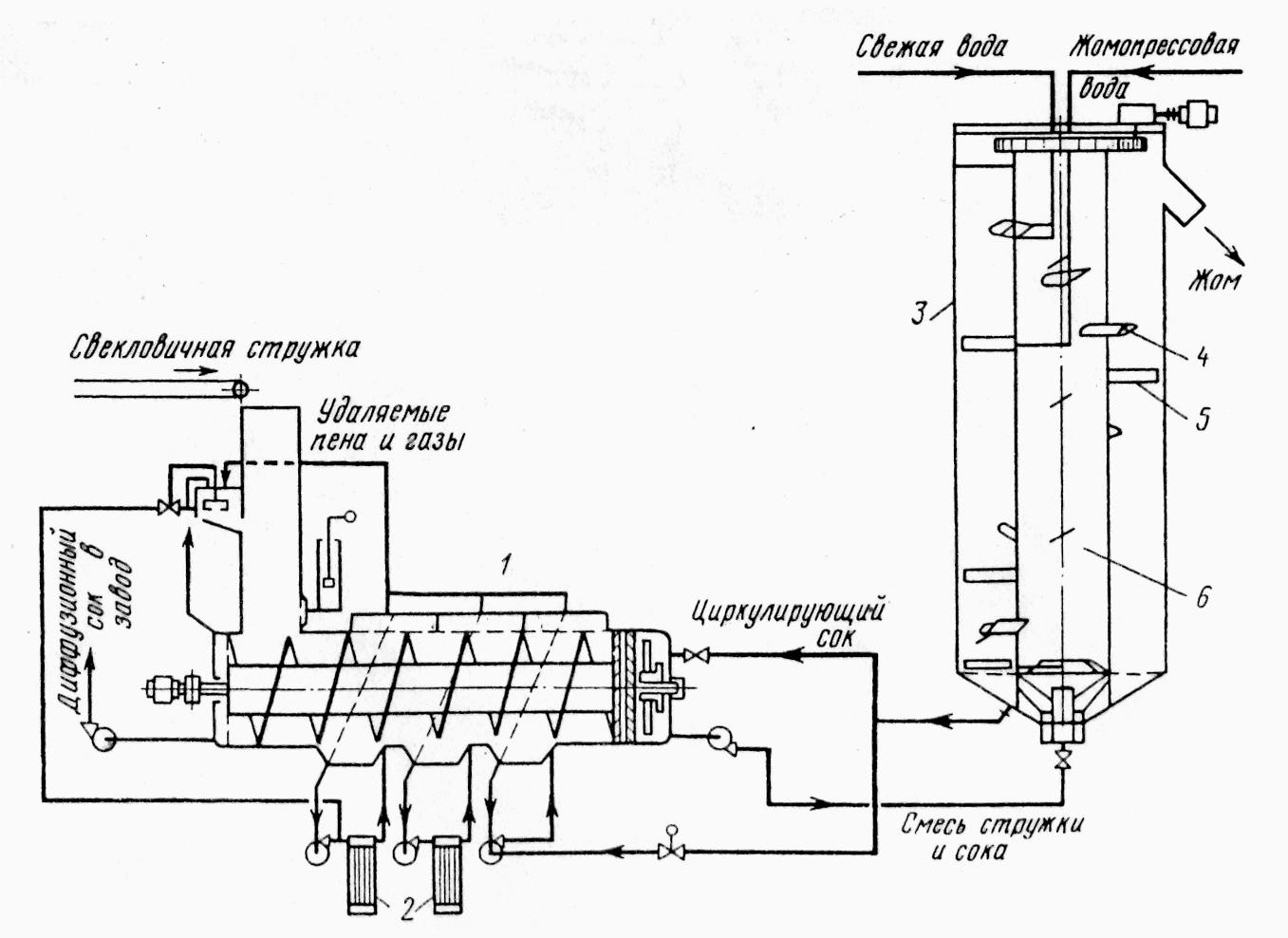

Одноколонный диффузионный аппарат типа КДА (рисунок 4) состоит из горизонтального ошпаривателя 1, подогревателей и насосов 2 и непосредственно вертикального диффузионного аппарата 3.

Рисунок 4 – Колонный диффузионный аппарат КДА

Сокостружечная смесь температурой 75 ºС подается насосом в нижнюю часть колонны и перемещается вверх навстречу воде с помощью вала 6 с лопастями 4 и неподвижных лопастей 5. Обессахаренная стружка (жом) выгружается из верхней части аппарата и частично обезвоживается на шнековых водоотделителях. Подогретая до 72 °С свежая и жомопрессовая вода (рН 5,5...6,0) подается в верхнюю часть аппарата. Для того чтобы обеспечить необходимую температуру диффузионного процесса (74...75 °С), в данном типе аппаратов используется ошпариватель 1. Диффузионный сок отбирается из нижней части аппарата и делится на два потока.

Один поток – основная масса сока – сразу подается в теплообменную часть ошпаривателя для предварительного подогрева свекловичной стружки, имеющей комнатную температуру. При этом сок охлаждается с 72 до 45...55 °С и направляется на следующую технологическую операцию – очистку. Подогретая таким образом стружка в мешалке ошпаривателя смешивается со второй частью диффузионного сока, предварительно прошедшего через теплообменник и имеющего температуру 85 °С. Полученная сокостружечная смесь температурой 75 °С поступает на диффузию в нижнюю часть аппарата. Продолжительность активной диффузии в аппарате составляет 75...80 мин.

Колонные диффузионные аппараты имеют следующие недостатки: высокий отбор сока (125...130 % к массе свеклы), использование дополнительных теплообменников и насосов для подогрева и откачки продукта, большая чувствительность к качеству стружки (длина 100 г стружки должна быть 11...13 м).

Используют также несколько типов наклонных шнековых диффузионных аппаратов типа ПДС и ДДС. Корпус этих аппаратов устанавливают под углом 11 º к горизонту. Аппарат условно делится на 6 секций. Сокостружечная смесь поступает в нижнюю часть аппарата и перемещается с помощью двух продольных шнеков к верхнему концу аппарата. Необходимая температура диффузионного процесса обеспечивается за счет имеющихся в аппарате паровых камер, без предварительного ошпаривания стружки. Длительность активной диффузии составляет 60...65 мин, средняя температура сокостружечной смеси 70 ºС, при этом используется более тонкая стружка – длина 100 г стружки равна 15...18 м; отбор сока составляет 120...125 % к массе свеклы. Один из наиболее существенных недостатков наклонных шнековых диффузионных аппаратов – неравномерный прогрев стружки по поперечному сечению аппарата.