- •Общие организационно-методические указания

- •Общие требования мер безопасности

- •Оглавление

- •Лабораторная работа № 1

- •Определение твердости методом Бринелля

- •Выбор нагрузки и диаметры шарика

- •Определение твердости методом Роквелла

- •Шкалы, наконечники и нагрузка

- •Исследование влияния углерода на твердость стали

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 2

- •Определение характеристик прочности и пластичности углеродистой стали

- •Исследование влияния углерода на механические свойства стали

- •Порядок выполнения работы

- •Контрольные вопросы

- •3.3.2. Построение диаграммы состояния

- •Критические температуры сплавов Рb ̶ Sb

- •3.3.3. Правило фаз

- •3.3.4. Правило отрезков

- •3.3.5. Диаграмма состояния с неограниченным твердым раствором

- •3.3.6. Диаграмма состояния с ограниченными твёрдыми растворами.

- •Порядок выполнения работы

- •1. Солнцев ю.П., Пряхин е.И., ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.170-172.

- •Порядок выполнения работы

- •Контрольные вопросы:

- •Диаграмма Fe-Fe3c

- •Превращение в сплавах при охлаждении и нагреве

- •Порядок выполнения задания:

- •Контрольные вопросы:

- •Специальные способы закалки

- •Порядок выполнения работы:

- •Контрольные вопросы:

- •Порядок выполнения работы:

- •Контрольные вопросы:

- •Закалка и старение алюминиевых сплавов

- •8.3. Задание и методические указания

- •8.3.1. Содержание отчета

- •8.4. Вопросы для самопроверки

- •9.2 Теоретическое обоснование работы.

- •9.3 Задание и методические указания

- •Химический состав сплава марки амг-3

- •Рабочая таблица

- •Твердость сплава амг-3 после отжига

- •9.3.1. Содержание отчета

- •9.4 Практическое применение явление наклепа и отжига.

- •9.5 Контрольные вопросы

- •10.3. Основные теоретические положения

- •10.4. Материалы и оборудование

- •10.5. Порядок выполнения работы

- •10.6. Содержание отчёта

- •10.7. Контрольные вопросы

- •11.4. Материалы и оборудование:

- •11.5. Порядок выполнения работы

- •11.5.1. Испытание на теплостойкость

- •11.5.2. Определение плотности

- •Литература для самостоятельной работы

- •Механические свойства и область применения углеродистых сталей

- •Эталоны микроструктур углеродистых сталей гост 8233-56

Определение твердости методом Роквелла

При определении твердости методом Роквелла в образец вдавливается либо стальной шарик диаметром 1/16 дюйма (1,59 мм), либо алмазный конус с углом при вершине120°. Иногда вместо алмаза конус изготавливают из твердых сплавов. Шарик используется при испытании относительно мягких материалов (НВ < 2300 МПа), конус – твердых (НВ > 2300 МПа).

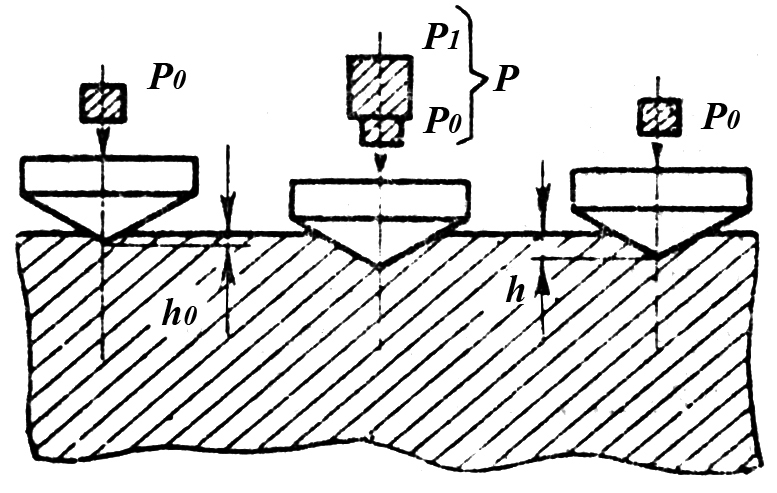

Схема испытаний по методу Роквелла приведена на рис. 1.3. Вначале к наконечнику прикладывается предварительная нагрузка Р0 = 98,1Н (10кгс). Она необходима для устранения влияния неровностей поверхности образца. Затем к предварительной плавно добавляется основная нагрузка: Р1 = 882,9Н (90 кгс) при испытании шариком, и Р1 = 1373,4Н (140 кгс) при испытании конусом.

Рис. 1.3. Схема испытаний по методу Роквелла

Таким образом, шарик вдавливается общей нагрузкой Р = Р0 + Р1 = 981Н (100 кгс), конус – Р = Р0 + Р1 = 1471,5Н (150 кгс).

Твердость по Роквеллу обозначается буквами HRB при испытании шариком и HRC – при испытании конусом. В обоих случаях после букв ставятся цифры чисел твердости: HRB72, HRC60 и т.д.

Твердость по Роквеллу измеряется условными единицами, характеризующими глубину внедрения наконечника в материал образца. Число твердости определяется по формулам:

HRB = 130 - e и HRC = 100 – e.

Величина e определяется по формуле:

e = (h – h0)/0,002,

где h – глубина внедрения наконечника, измеренная после снятия основной нагрузки;

h0– глубина внедрения наконечника под воздействием предварительной нагрузки;

0,002 – глубина внедрения наконечника, принятая за единицу твердости.

Испытания проводятся на твердомерах типа «ТК» (твердомер конусный), которые часто называют приборами Роквелла (рис. 1.4).

Рис. 1.4. Твердомер типа «ТК»

Контроль правильности величины предварительной нагрузки и отсчет чисел твердости производится с помощью механического индикатора (рис. 1.5), фиксирующего глубину внедрения наконечника.

Рис. 1.5. Индикатор

Для контроля предварительной нагрузки на индикаторе предусмотрена малая стрелка. Вращением ходовой гайки (рис. 1.5) эту стрелку необходимо совместить с красной точкой на шкале индикатора.

Для отсчета результатов измерений на индикаторе предусмотрено две шкалы и большая стрелка. При использовании конуса число твердости считывается по наружной черной шкале (шкале С), шарика – по внутренней красной (шкале В). Соответственно схеме испытаний результаты считываются после снятия основной нагрузки.

Для правильного отсчета, после приложения предварительной нагрузки, необходимо вращением циферблата индикатора за ободок совместить нуль внешней (черной) шкалы с большой стрелкой индикатора.

Условия испытания по методу Роквелла (шкалы, наконечники и нагрузка) можно выбрать по данным табл. 1.2.

Таблица 1.2

Шкалы, наконечники и нагрузка

Шкала |

Индентор |

Полная нагрузка, кгс |

HRA |

Алмазный конус |

60 |

HRC |

Алмазный конус |

150 |

HRB |

Стальной шарик |

100 |

Метод Роквелла позволяет испытывать и очень твердые материалы. Твердость таких материалов определяют с помощью алмазного конуса при общей нагрузке Р=588,6Н (60 кгс). Отсчет при этом также снимается по внешней (черной) шкале, но обозначают HRA. Сниженная нагрузка применяется для предупреждения выкрашивания материала конуса.

Достоинства метода:

1. Широкий диапазон измерений, охватывающих твердость практически всех материалов.

2. Возможность испытывать очень тонкие образцы, и даже поверхностные слои материала деталей.

3. Малые размеры отпечатка.

4. Оперативность измерений.

Недостатки метода:

1. Сравнительно невысокая точность.

2. Сложная зависимость твердости от прочности.

3. Отсутствие размерности.