- •Общие организационно-методические указания

- •Общие требования мер безопасности

- •Оглавление

- •Лабораторная работа № 1

- •Определение твердости методом Бринелля

- •Выбор нагрузки и диаметры шарика

- •Определение твердости методом Роквелла

- •Шкалы, наконечники и нагрузка

- •Исследование влияния углерода на твердость стали

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 2

- •Определение характеристик прочности и пластичности углеродистой стали

- •Исследование влияния углерода на механические свойства стали

- •Порядок выполнения работы

- •Контрольные вопросы

- •3.3.2. Построение диаграммы состояния

- •Критические температуры сплавов Рb ̶ Sb

- •3.3.3. Правило фаз

- •3.3.4. Правило отрезков

- •3.3.5. Диаграмма состояния с неограниченным твердым раствором

- •3.3.6. Диаграмма состояния с ограниченными твёрдыми растворами.

- •Порядок выполнения работы

- •1. Солнцев ю.П., Пряхин е.И., ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.170-172.

- •Порядок выполнения работы

- •Контрольные вопросы:

- •Диаграмма Fe-Fe3c

- •Превращение в сплавах при охлаждении и нагреве

- •Порядок выполнения задания:

- •Контрольные вопросы:

- •Специальные способы закалки

- •Порядок выполнения работы:

- •Контрольные вопросы:

- •Порядок выполнения работы:

- •Контрольные вопросы:

- •Закалка и старение алюминиевых сплавов

- •8.3. Задание и методические указания

- •8.3.1. Содержание отчета

- •8.4. Вопросы для самопроверки

- •9.2 Теоретическое обоснование работы.

- •9.3 Задание и методические указания

- •Химический состав сплава марки амг-3

- •Рабочая таблица

- •Твердость сплава амг-3 после отжига

- •9.3.1. Содержание отчета

- •9.4 Практическое применение явление наклепа и отжига.

- •9.5 Контрольные вопросы

- •10.3. Основные теоретические положения

- •10.4. Материалы и оборудование

- •10.5. Порядок выполнения работы

- •10.6. Содержание отчёта

- •10.7. Контрольные вопросы

- •11.4. Материалы и оборудование:

- •11.5. Порядок выполнения работы

- •11.5.1. Испытание на теплостойкость

- •11.5.2. Определение плотности

- •Литература для самостоятельной работы

- •Механические свойства и область применения углеродистых сталей

- •Эталоны микроструктур углеродистых сталей гост 8233-56

Специальные способы закалки

Недостатком обыкновенной закалки (в одном охладителе) является опасность коробления деталей и возникновения в них закалочных трещин. Эти дефекты возникают в результате действия в материале деталей высоких температурных напряжений, возникающих при быстром охлаждении. Особенно опасно быстрое охлаждение в интервале температур мартенситного превращения (280-130ºС). Чем сложнее форма деталей и чем выше в стали содержание углерода, тем больше опасность появления таких дефектов закалки. Поэтому для деталей сложной формы, изготавливаемых из высокоуглеродистых сталей часто применяют особые способы закалки, отличающиеся от обыкновенной условиями охлаждения. В качестве примера рассмотрим закалку образцов из стали марки 50 двумя методами: ступенчатым и изотермическим.

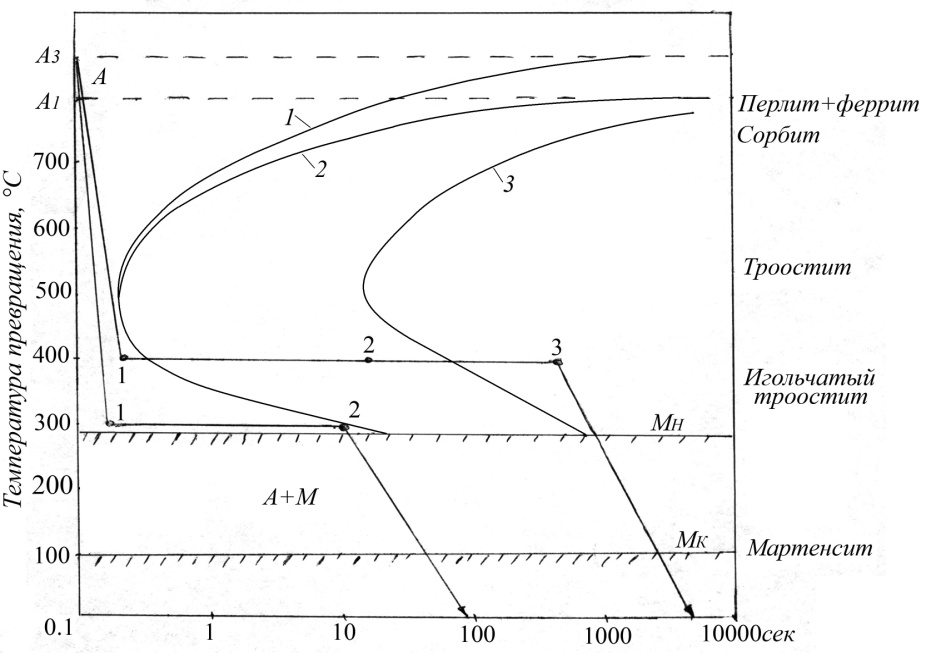

Температура нагрева и время выдержки при этих способах закалки принимается так же, как и при обыкновенной закалке, а режим охлаждения назначается с учетом диаграммы изотермического превращения аустенита (рис. 6.1). Диаграмма строится в координатах температура t, ºС, – время τ, сек.

Рис. 6.1. Диаграмма изотермического превращения

аустенита стали марки 50

Кривая 1 соответствует началу выделения феррита из аустенита, 2 – началу превращения аустенита, 3 – окончанию превращения аустенита. Левее кривой 2 находится область переохлажденного аустенита, правее кривой 3 – область продуктов изотермического превращения аустенита. Вид этих продуктов превращения зависит от температуры превращения: при t=650-550ºС – образуется перлит (П), 550-600ºС – сорбит (С), 450-550ºС – троостит (Т). Перлит, сорбит и троостит имеют одинаковое пластинчатое строение и отличаются степенью дисперсности (толщиной пластин). Именно поэтому их относят к перлитным структурам. Средняя толщина пластин в перлите небольшая 0,6-1,0 мкм, в сорбите – 0,3-0,5 мкм, в троостите – 0,1-0,20 мкм. Мартенситное превращение происходит в интервале температур Мн (~270ºС) – начало превращения и Мк (~150ºС) – конец превращения. Между областями трооститного и мартенситного превращений располагается промежуточная зона. В ней образуется своеобразная структура – бейнит. Бейнит представляет собой механическую смесь мартенсита с небольшой концентрацией углерода (~0,2%С) и частиц цементита.

Ступенчатая

закалка.

На рис. 6.1 этому способу закалки

соответствует график охлаждения 1. В

качестве охлаждающей среды первой

ступени охлаждения в лабораторной

работе используется расплав смеси солей

(55% KNO3

и 45% NaNO2),

температура которого поддерживается

равной примерно

![]() 300ºС,

т.е. выше Мн

закаливаемой стали на 30-50ºС.

300ºС,

т.е. выше Мн

закаливаемой стали на 30-50ºС.

Нагретый до температуры закалки (~ 850ºС) образец быстро погружают в соляную ванну, где выдерживают в течение времени, необходимого для охлаждения стали до температуры расплава и выравнивания температуры по его объему. Время изотермической выдержки назначается так, чтобы в структуре образца не началось превращение переохлажденного аустенита. Для используемых образцов общее время нахождения в соляной ванне (охлаждение + изотермическая выдержка) τ=10с.

Дальнейшее охлаждение образца осуществляется на воздухе. При этом происходит превращение переохлажденного аустенита в мартенсит, т.е. собственно закалка. При медленном охлаждении на воздухе резко снижаются внутренние напряжения, а, следовательно, возможность коробления деталей и возникновения в них закалочных трещин.

Недостатком способа является ограничение размеров закаливаемых деталей. Из-за низкой скорости охлаждения в сравнительно горячей среде в центральных зонах крупных деталей скорость охлаждения может оказаться ниже критической. Для предупреждения этого явления максимальный диаметр деталей из углеродистых сталей, закаливаемых таким способом, составляет 10 мм.

Ступенчатой закалке обычно подвергают инструмент (метчики, напильники, надфили и т.д.) из сталей У10-У13.

Изотермическая закалка (линия 2 на рис. 6.1). Принципиальные особенности изотермической закалки сводятся к следующему.

1. Температура среды, в которой производится охлаждение и изотермическая выдержка выбирается в зависимости от структуры, которую должна иметь деталь. При данном способе закалки непосредственно из аустенита можно получить такие структуры, как сорбит, троостит и бейнит. Для этого назначают температуры изотермической выдержки: для получения сорбита ~600ºС, троостита ~500ºС, бейнита ~400ºС.

2. Время изотермической выдержки назначается так, чтобы завершилось превращение аустенита в конечную структуру, т.е. горизонтальный участок кривой охлаждения должен пересекать линии 1 и 2 диаграммы. Для режима, используемого в данной лабораторной работе согласно диаграмме изотермического превращения аустенита необходима изотермическая выдержка τ≥100с. Дальнейшее охлаждение деталей происходит на воздухе. При этом никаких структурных превращений в стали не происходит.

Как и ступенчатая, изотермическая закалка возможна только для деталей с размером поперечного сечения менее 10 и (для изделий из углеродистых сталей).

Наиболее часто такой закалке подвергают пружины.