- •Введение

- •Предисловие

- •СОСТАВ БУРОВОЙ УСТАНОВКИ

- •БУРЕНИЕ СКВАЖИНЫ

- •КАРОТАЖ, ОБОРУДОВАНИЕ И ЗАКАНЧИВАНИЕ СКВАЖИНЫ

- •ВЕДУЩАЯ ТРУБА

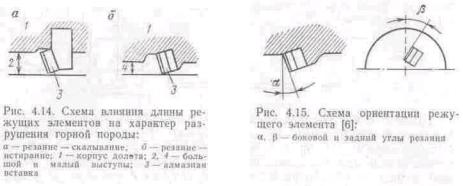

- •Ориентация режущего элемента определяется задним и боковым углами резания

- •АЛМАЗНЫЕ ДОЛОТА

- •ВЫБОР ДОЛОТА

- •Стоимость 1м проходки

- •УДЕЛЬНАЯ ЭНЕРГИЯ

- •Список литературы

- •ГЛАВА 5 .ОСНОВЫ ТЕЧЕНИЯ ЖИДКОСТИ

- •Поток в трубе

- •ИНЕРТНЫЕ ФРАКЦИИ БУРОВОГО РАСТВОРА

- •ХИМИЧЕСКИЕ РЕАГЕНТЫ

- •Снижение вязкости бурового раствора

- •Повышение вязкости бурового раствора

- •Поскольку р1>рз, то уравнение удобно записать как

- •АНГИДРИТ И ГИПС

- •ЦЕМЕНТ

- •Вибросита

- •ГИДРАВЛИЧЕСКИЕ РАСЧЕТЫ В БУРЕНИИ

- •ДАВЛЕНИЕ НАГНЕТАНИЯ НА УСТЬЕ СКВАЖИНЫ

- •МАКСИМАЛЬНАЯ УДАРНАЯ СИЛА

- •ЭКСПРЕСС-МЕТОД ОПРЕДЕЛЕНИЯ ПРОГРАММЫ ГИДРАВЛИКИ ДОЛОТА

- •ОРИЕНТИРОВАНИЕ ОТКЛОНЯЮЩИХ ИНСТРУМЕНТОВ

- •МЕТОДЫ РАСЧЕТОВ

- •НАПРАВЛЕНИЕ I

- •ПРОМЕЖУТОЧНАЯ КОЛОННА

- •ЭКСПЛУАТАЦИОННАЯ КОЛОННА

- •Типы хвостовиков

- •ПРЕДЕЛ ТЕКУЧЕСТИ

- •ТАБЛИЦА 10.2

- •СОПРОТИВЛЕНИЕ НА РАЗРЫВ (ИЛИ ВНУТРЕННЕЕ ДАВЛЕНИЕ), ПРИ КОТОРОМ НАПРЯЖЕНИЯ

- •ДЛИНА ТРУБ

- •МАРКИ СТАЛИ

- •КРИТЕРИИ РАСЧЕТА

- •ОТРАЖЕНИЕ ВОЛН СЖИМАЮЩИХ НАПРЯЖЕНИЙ

- •МАКСИМАЛЬНАЯ СКОРОСТЬ

- •Решение. Из уравнений (10.36) и (10.37) соответственно получаем

- •ПРАКТИЧЕСКИЕ РАСЧЕТЫ

- •ХИМИЧЕСКИЙ СОСТАВ ЦЕМЕНТА

- •ПЛОТНОСТЬ ЦЕМЕНТНОГО РАСТВОРА

- •Утяжеляющие добавки

- •Технология цементирования

- •СПОСОБЫ ЦЕМЕНТИРОВАНИЯ

- •Одноступенчатое цементирование

- •Многоступенчатое цементирование

- •ЦЕМЕНТИРОВАНИЕ ХВОСТОВИКОВ

- •СПОСОБ С ИСПОЛЬЗОВАНИЕМ ЗАЛИВНОЙ КОЛОННЫ

- •СПОСОБ С ПРИМЕНЕНИЕМ ПАКЕРА

- •СПОСОБ С ВЫДЕРЖКОЙ ВО ВРЕМЕНИ

- •ЦЕМЕНТИРОВАНИЕ НА РАВНОВЕСИИ

- •СПОСОБ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТИРОВОЧНОЙ ЖЕЛОНКИ

vk.com/club152685050 | vk.com/id446425943

Долота с корпусом-матрицей из карбида вольфрама изготовляют в специальных

прессформах. Это позволяет получить больше сложных профилей. Вследствие высокой температуры, необходимой при отливке такого корпуса, невозможно вставлять зубцы до обработки в печи, так как алмазы могут разрушаться. Связь между небольшими кристаллами алмаза разрушается при температуре около 750 °С.

Профиль долота влияет на очистку и устойчивость стенок ствола скважины. Используют два профиля долота (рис. 4.13)— двойной и пологий конуса. Профиль с двойным конусом позволяет установить больше резцов около калибрующей поверхности и способствует уменьшению искривления скважины. У долота с пологим конусом площадь для очистки меньше, но механическая скорость бурения больше, чем у долота с профилем с двойным конусом, вследствие более эффективного приложения нагрузки на поверхность режущих элементов.

Защита калибрующей поверхности в долотах со сплошным корпусом обеспечивается с помощью твердосплавных штырей, помещенных на периферии, а в долотах с корпусом-матрицей— для этой цели используют природные алмазы.

Форма режущего элемента. Существуют три основные формы вставок

поликристаллических алмазов: стандартная цилиндрическая, остроугольная (или параболическая) и выпуклая.

Концентрация режущих элементов. Долговечность долота увеличивается при

большей концентрации резцов. Однако механическая скорость бурения уменьшается с увеличением числа режущих элементов вследствие трудности очистки пространства между резцами.

Расположение режущих элементов. Рациональное расположение режущих элементов определяется действием нагрузки, величиной крутящего момента и конкретными горно-геологическими условиями бурения с учетом износа вооружения и

разрушения породы.

Величина выступа режущих элементов. Механическая скорость бурения возрастает при большой величине выступа, однако значительная высота зубцов способствует слому режущих элементов (рис. 4.14).

Ориентация режущего элемента определяется задним и боковым углами резания

(рис. 4.15).

vk.com/club152685050 | vk.com/id446425943

Задний угол резания изменяется в пределах от 0 до ,25° и его величина непосредственно влияет на механическую скорость бурения. По мере увеличения угла резания механическая скорость бурения уменьшается, но сопротивление повреждению режущего края возрастает, так как нагрузка в том случае распространяется на большей площади (см. рис. 4.12 и 4.15). Большой угол резания способствует улучшению очистки за счет направления шлама в кольцевое пространство.

Гидравлические характеристики (см. гл. 7). Для долот типа PDC требуется

очистка забоя, что, в свою очередь, приводит к высоким скоростям бурения скважин. Сопла долота расположены близко к забою скважины, поэтому максимальная скорость истечения из насадок способствует очистке и получению высокой механической скорости бурения.

Выбор размеров сопел и расчет скорости истечения из насадок подробно описаны в гл. 7. Следует заметить, что у долот типа FDC может быть больше трех сопел.

Кроме того, сопла не обязательно должны быть круглыми, как в шарошечном долоте. Гидравлический расчет определяет общее проходное сечение потока; в специальных таблицах приведены рекомендации по выбору рационального диаметра насадок для конкретных условий.

Долота типа PDC применяют при бурении с отбором керна.

АЛМАЗНЫЕ ДОЛОТА

Режущие элементы алмазного долота состоят из большого количества небольших алмазов, расположенных на корпусе из карбида вольфрама. В долоте нет движущихся частей, и оно обычно применяется для бурения твердых и абразивных пород, а также когда требуется значительная проходка, чтобы сократить время на спуск и подъем. Это особенно важно для глубоких скважин (в морском бурении), где стоимость времени работы буровой установки очень велика. Алмазные долота используют при бурении с отбором и без отбора керна. При бурении с отбором керна долото применяют в сочетании с грунтоноской, чтобы получить образцы породы.

Алмаз— твердый материал и имеет твердость 10 ед. по шкале Мооса. В этой классификации 1 соответствует мягким породам (например, тальк), а 10—очень твердым минералам (например, алмаз ).

Теплопроводность алмаза также самая высокая среди минералов, что позволяет алмазному вооружению быстро охлаждаться. Это свойство важно для предупреждения разрушения алмазов при быстром нагревании и термическом растрескивании.

На рис. 4.16 приведены алмазные долота с различными профилями конусов. Размер алмазов определяет тип буримой породы. Для бурения мягких пород

используют крупные алмазы, а для твердых небольшие, так как они не могут вдавливаться глубоко.

Большинство алмазных долот изготовляют для колонкового бурения, так как долота типа PDC менее дороги и имеют высокие производственные показатели. В алмазном

колонковом долоте выполнено центральное отверстие, соответствующее диаметру керна. При колонковом бурении КНБК включает алмазное колонковое долото, грунтоноску, УБТ и бурильную колонну до поверхности.