- •Введение

- •Предисловие

- •СОСТАВ БУРОВОЙ УСТАНОВКИ

- •БУРЕНИЕ СКВАЖИНЫ

- •КАРОТАЖ, ОБОРУДОВАНИЕ И ЗАКАНЧИВАНИЕ СКВАЖИНЫ

- •ВЕДУЩАЯ ТРУБА

- •Ориентация режущего элемента определяется задним и боковым углами резания

- •АЛМАЗНЫЕ ДОЛОТА

- •ВЫБОР ДОЛОТА

- •Стоимость 1м проходки

- •УДЕЛЬНАЯ ЭНЕРГИЯ

- •Список литературы

- •ГЛАВА 5 .ОСНОВЫ ТЕЧЕНИЯ ЖИДКОСТИ

- •Поток в трубе

- •ИНЕРТНЫЕ ФРАКЦИИ БУРОВОГО РАСТВОРА

- •ХИМИЧЕСКИЕ РЕАГЕНТЫ

- •Снижение вязкости бурового раствора

- •Повышение вязкости бурового раствора

- •Поскольку р1>рз, то уравнение удобно записать как

- •АНГИДРИТ И ГИПС

- •ЦЕМЕНТ

- •Вибросита

- •ГИДРАВЛИЧЕСКИЕ РАСЧЕТЫ В БУРЕНИИ

- •ДАВЛЕНИЕ НАГНЕТАНИЯ НА УСТЬЕ СКВАЖИНЫ

- •МАКСИМАЛЬНАЯ УДАРНАЯ СИЛА

- •ЭКСПРЕСС-МЕТОД ОПРЕДЕЛЕНИЯ ПРОГРАММЫ ГИДРАВЛИКИ ДОЛОТА

- •ОРИЕНТИРОВАНИЕ ОТКЛОНЯЮЩИХ ИНСТРУМЕНТОВ

- •МЕТОДЫ РАСЧЕТОВ

- •НАПРАВЛЕНИЕ I

- •ПРОМЕЖУТОЧНАЯ КОЛОННА

- •ЭКСПЛУАТАЦИОННАЯ КОЛОННА

- •Типы хвостовиков

- •ПРЕДЕЛ ТЕКУЧЕСТИ

- •ТАБЛИЦА 10.2

- •СОПРОТИВЛЕНИЕ НА РАЗРЫВ (ИЛИ ВНУТРЕННЕЕ ДАВЛЕНИЕ), ПРИ КОТОРОМ НАПРЯЖЕНИЯ

- •ДЛИНА ТРУБ

- •МАРКИ СТАЛИ

- •КРИТЕРИИ РАСЧЕТА

- •ОТРАЖЕНИЕ ВОЛН СЖИМАЮЩИХ НАПРЯЖЕНИЙ

- •МАКСИМАЛЬНАЯ СКОРОСТЬ

- •Решение. Из уравнений (10.36) и (10.37) соответственно получаем

- •ПРАКТИЧЕСКИЕ РАСЧЕТЫ

- •ХИМИЧЕСКИЙ СОСТАВ ЦЕМЕНТА

- •ПЛОТНОСТЬ ЦЕМЕНТНОГО РАСТВОРА

- •Утяжеляющие добавки

- •Технология цементирования

- •СПОСОБЫ ЦЕМЕНТИРОВАНИЯ

- •Одноступенчатое цементирование

- •Многоступенчатое цементирование

- •ЦЕМЕНТИРОВАНИЕ ХВОСТОВИКОВ

- •СПОСОБ С ИСПОЛЬЗОВАНИЕМ ЗАЛИВНОЙ КОЛОННЫ

- •СПОСОБ С ПРИМЕНЕНИЕМ ПАКЕРА

- •СПОСОБ С ВЫДЕРЖКОЙ ВО ВРЕМЕНИ

- •ЦЕМЕНТИРОВАНИЕ НА РАВНОВЕСИИ

- •СПОСОБ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТИРОВОЧНОЙ ЖЕЛОНКИ

vk.com/club152685050 | vk.com/id446425943

ется центробежными насосами. Эти насосы создают давление 0,012—0,013 Па в буровом растворе перед перекачиванием его к буровым насосам. Опыт показал, что при подаче раствора под давлением эффективность буровых насосов увеличивается.

От буровых насосов раствор затем проходит через стояк, буровой шланг, ведущую и бурильную трубы, УБТ и поступает к долоту. Буровой раствор, выходящий из сопел долота, будет выносить буровой шлам из ствола скважины к виброситам.

МЕХАНИЗМЫ УДАЛЕНИЯ ИЗ РАСТВОРА НЕЖЕЛАТЕЛЬНОЙ ТВЕРДОЙ ФАЗЫ

Секция состоит из вибросит, песко- и илоотделителей (т. е. гидроциклонов),

устройства для очистки бурового раствора, центрифуг.

Вибросита

Буровой раствор, выходящий из ствола скважины, проходит через вибросито, где шлам отделяется от раствора. Вибросито состоит из вибрационных (или вращающихся) сеток, ячейки которых достаточно велики для прохождения бурового раствора и его твердой фазы (бентонита и барита), но достаточно малы для удерживания шлама. Шлам собирают в резервуар, откуда его выбрасывают либо по нему геологи проводят исследование параметров пласта.

Раствор, проходящий через сито, сливается, (рис. 6.9) в наклонный резервуар (песколовушку) под виброситом, где оставшийся мелкий шлам удаляется в результате отстаивания самотеком. Песколовушка снабжена сбросными клапанами, периодически открывающимися для очистки от уловленной твердой фазы.

Песко-и илоотделители (гидроциклоны)

Буровой раствор, выходящий из ствола скважины, подается небольшим центробежным насосом к песко- и илоотделителям, которые представляют собой

гидроциклоны, действующие по принципу отделения твердой фазы от жидкости с помощью центробежных сил (рис. 6.10).

В гидроциклоне нет движущихся внутренних частей, он состоит из следующих компонентов:

а) верхней цилиндрической секции с касательной нагнетательной трубкой. Цилиндрическая секция, снабжена направляющим трубопроводом. Из визирной трубки выходит чистый буровой раствор;

vk.com/club152685050 | vk.com/id446425943

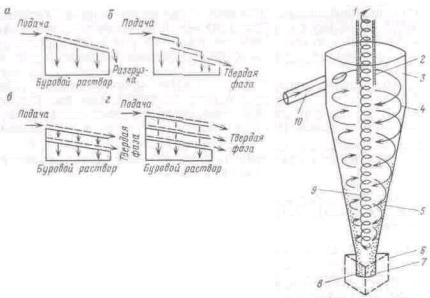

Рис. 6.9. Схемы очистки различных типов виб-

росит [11]:

а—прямая; б—ступенчатая; в— двухсекционная прямая; г — трехсекционная ступенчатая

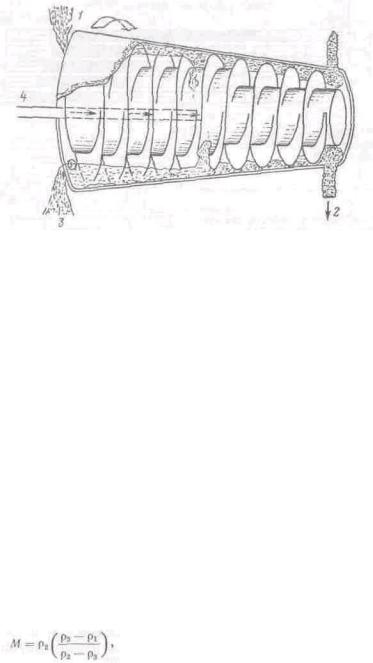

Рис. 6.10. Схема гидроциклона [11J:

;—отверстие для слива (выгрузка жидкости); 2— направляющий трубопровод; 3 —

приемная камера; 4 — направление движения раствора в циклоне; 5 — твердая фаза

бурового раствора; б — трехгранная гайка для регулирования размера нижнего сливного отверстия; 7 —

нижнее сливное отверстие; в—отверстие для выгрузки твердой фазы; 9— движение жидкости внутрь и вверх в виде спирального завихрения; 10 —

входной трубопровод

б) конической секции с нижним сливным отверстием, через которое выгружается твердая фаза.

Буровой раствор закачивают по касательной к гидроциклону, под действием результирующей центробежной силы твердая фаза движется к стенкам гидроциклона и выгружается из сливного отверстия с небольшим объемом жидкости. Жидкая часть раствора выходит, переливаясь через верхний край гидроциклона, по направлению к рабочему резервуару для повторного закачивания в ствол скважины.

Гидроциклоны устанавливают так, чтобы сначала удалить крупные частицы песка (т. е. размером более 74 мкм). Такие гидроциклоны называют пескоотделителями. Из пескоотдели-теля буровой раствор направляется в илоотделитель, где удаляются

частицы малого размера (2—74 мкм). Поскольку размер частиц барита менее 74 мкм, то утяжеленные буровые растворы не следует пропускать через илоотделители.

Рабочий диапазон размеров для любого гидроциклона зависит от внутреннего диаметра конуса. На рис. 6.11 приведены размеры твердой фракции, удаленной из бурового раствора, для различных диаметров гидроциклонов; размер пескоотдели-теля порядка 152—304 мм, а илоотделителя—102—127 мм.

vk.com/club152685050 | vk.com/id446425943

Рис. 6.11. Диаграмма удаления твердой фракции для различных размеров циклонов [11]

Рис. 6.12. Схема устройства для очистки бурового раствора [11]:

1 — мелкоячеистая сетка; 2 — гидроцнк-лон для илоотделения; 3 — крепление сетки

Устройства для очистки бурового раствора

В случае использования утяжеленных буровых растворов песко- и илоотделители заменяют уст

для очистки бурового раствора для экономии барита (см. рис. 6.6). В основном устройство состои ряда гидроциклонов диаметром 102 мм, размещенных над высокомощным виброситом с отв размером 40—125 мкм (рис. 6.12). В этой компоновке гидроциклон перемещает частицы песка и виброситу. Барит проходит сквозь сито и используется повторно, а частицы песка выбрасываются.

Преимущество этой системы—экономия таких ценных компонентов, как барит, КС1, нефть и буровой раствор [II]. Кроме того, отходы содержат меньше влаги, тем самым облегчается проблема их утилизации.

Центрифуги

В центрифугах также используют центробежные силы для отделения тяжелой твердой фазы от жидкости и более легких компонентов бурового раствора. Центрифуга состоит из горизонтально расположенной конической стальной емкости (конус), вращающейся с высокой частотой (рис. 6.13). Конус содержит шнек двухвинтового типа, вращающийся в том же направлении, что и стальной конус, но с несколько меньшей частотой. В шнеке имеется пустотелый шпиндель, через который вводится буровой раствор.

vk.com/club152685050 | vk.com/id446425943

Рис. 6.13. Схема работы центрифуги [11]:

/—вращающийся конус; 2—выход твердой фазы крупного размера (осадка); 3— сброс глины и жидкости; 4 — подача бурового раствора

Буровой раствор поступает в центрифугу через полую ось и распределяется в конусе. Центробежная сила, возникающая вследствие вращения стальной емкости, удерживает раствор в отстойнике на определенном расстоянии от стенок. В отстойнике частицы ила и песка отделяются от стенок, а лопасть конвейера перемещает твердую фазу в направлении к нижней части емкости, где она собирается в виде влажных частиц без свободной жидкости. Жидкость и глинистые частицы (размером 2 мкм), которые нельзя отделить с помощью центрифуги, отбираются, переливаясь из отверстий в широкой части емкости. Уровень жидкости в конусе регулируют, уменьшая или увеличивая диаметр выпускного отверстия.

В случае изменения значений вязкости, прочности геля и динамического сопротивления сдвигу может потребоваться обработка чистого бурового раствора с помощью добавления химических реагентов, бентонита и т. д. Затем кондиционный буровой раствор закачивают центробежными и буровыми насосами в скважину.

ЗАДАЧИ

1. Докажите, что массу глины (м3) исходного бурового раствора, требуемую для увеличения плотности раствора от pi до рз, можно выразить уравнением

где М—масса, кг; р2—плотность глины, кг/м', ра=2490 кг/м'.

vk.com/club152685050 | vk.com/id446425943

2. Требуется утяжелить бентонитовый буровой раствор, содержащий 8 % воды, добавляя барит, чт конечная плотность раствора составила 1200 кг/м3. Рассчитайте количество барита (кг), необходимое товления утяжеленного раствора объемом 150 м3.

В связи с поглощением раствора требуется уменьшить плотность раствора от 1200 до 900 кг/м3. О необходимый объем нефти (плотность 800 кг/м3) для того, чтобы получить такое снижение плотност

содержание нефти (%) в буровом растворе.

Ответ: 784 мешка; 75 %; 450 м3.

3. Определите объем бентонитового бурового раствора, который необходимо смешать с баритом, приготовить 150 м3 бурового раствора плотностью 1200 кг/м3. Какое количество бентонита первонач

использовалось?

Ответ: 272 мешка; 143 м3.

4. Сколько мешков барита потребуется для увеличения плотности раствора от 1250 до 1470 кг/м3? Рассчитайте плотность нового бурового раствора при добавлении в новую систему 20 м3 нефти. Опре количество барита, необходимое для поддержания плотности 1470 кг/м3. Плотность нефти 800 кг/м3.

Ответ: 1038 мешков; 390 кг/м3; 346 мешков.

Список литературы

1.Baroid/NL Industries Inc. Manual of Drilling Fluids Technology.— Baroid/NL Industries Publications, 1979.

2.Schlumberger. Log Interpretation. Principles. Schlumberger Publications, 1972, Vol. 2.

3.Rogers F. Composition and Properties of Oilwell Drilling Fluids.— Oulf Publishing Company, Houston: 1963.

4.Chlllingarian G; Vorabutr P. Drilling and Drilling Fluids.— Elsevier Scientific, Amsterdam. 1982.

5.Van Olphen H. An Introduction to Colloid Chemistry.— Interscience, New York, London, 1963.

6.API RP 29. Suggested procedures for Laboratory Evaluation of Drilling Mud Properties. API Production Department, 1962.

7.API Bull 13D. The Rheology of Oilwell Drilling Fluids.—API-Production Department,

1980.

8.Borst R. L., Keller W. D. Scanning electron microscope of API reference clay minerals and other selected samples.— Int. Clay Conf., Tokyo, Japan, 1969, p. 871—901.

9.Doily F., Holman W., Lindblom G; Patton J. New low-solids polymer mud designed to cut well costs.— World Oil, 1967, July, 77—80.

10.Kelly J. Drilling fluid selection, performance and quality control.— JPT, 1983, May, 889—898.

11.IMCO. Applied Mud Technology (Manual).—IMCO Services publications, 1979.

12.API PP13B. Standard Procedures for Testing Drilling Fluids—API, Ninth Edition, 1982, May.

13.Young G., Robinson L. How to desing a mud system for optimum solids removal.— World Oil, 1982, Sept., Oct., Nov.

14.Geolograph. Geolograph Pioneer Manual, 1971.