- •Введение

- •Предисловие

- •СОСТАВ БУРОВОЙ УСТАНОВКИ

- •БУРЕНИЕ СКВАЖИНЫ

- •КАРОТАЖ, ОБОРУДОВАНИЕ И ЗАКАНЧИВАНИЕ СКВАЖИНЫ

- •ВЕДУЩАЯ ТРУБА

- •Ориентация режущего элемента определяется задним и боковым углами резания

- •АЛМАЗНЫЕ ДОЛОТА

- •ВЫБОР ДОЛОТА

- •Стоимость 1м проходки

- •УДЕЛЬНАЯ ЭНЕРГИЯ

- •Список литературы

- •ГЛАВА 5 .ОСНОВЫ ТЕЧЕНИЯ ЖИДКОСТИ

- •Поток в трубе

- •ИНЕРТНЫЕ ФРАКЦИИ БУРОВОГО РАСТВОРА

- •ХИМИЧЕСКИЕ РЕАГЕНТЫ

- •Снижение вязкости бурового раствора

- •Повышение вязкости бурового раствора

- •Поскольку р1>рз, то уравнение удобно записать как

- •АНГИДРИТ И ГИПС

- •ЦЕМЕНТ

- •Вибросита

- •ГИДРАВЛИЧЕСКИЕ РАСЧЕТЫ В БУРЕНИИ

- •ДАВЛЕНИЕ НАГНЕТАНИЯ НА УСТЬЕ СКВАЖИНЫ

- •МАКСИМАЛЬНАЯ УДАРНАЯ СИЛА

- •ЭКСПРЕСС-МЕТОД ОПРЕДЕЛЕНИЯ ПРОГРАММЫ ГИДРАВЛИКИ ДОЛОТА

- •ОРИЕНТИРОВАНИЕ ОТКЛОНЯЮЩИХ ИНСТРУМЕНТОВ

- •МЕТОДЫ РАСЧЕТОВ

- •НАПРАВЛЕНИЕ I

- •ПРОМЕЖУТОЧНАЯ КОЛОННА

- •ЭКСПЛУАТАЦИОННАЯ КОЛОННА

- •Типы хвостовиков

- •ПРЕДЕЛ ТЕКУЧЕСТИ

- •ТАБЛИЦА 10.2

- •СОПРОТИВЛЕНИЕ НА РАЗРЫВ (ИЛИ ВНУТРЕННЕЕ ДАВЛЕНИЕ), ПРИ КОТОРОМ НАПРЯЖЕНИЯ

- •ДЛИНА ТРУБ

- •МАРКИ СТАЛИ

- •КРИТЕРИИ РАСЧЕТА

- •ОТРАЖЕНИЕ ВОЛН СЖИМАЮЩИХ НАПРЯЖЕНИЙ

- •МАКСИМАЛЬНАЯ СКОРОСТЬ

- •Решение. Из уравнений (10.36) и (10.37) соответственно получаем

- •ПРАКТИЧЕСКИЕ РАСЧЕТЫ

- •ХИМИЧЕСКИЙ СОСТАВ ЦЕМЕНТА

- •ПЛОТНОСТЬ ЦЕМЕНТНОГО РАСТВОРА

- •Утяжеляющие добавки

- •Технология цементирования

- •СПОСОБЫ ЦЕМЕНТИРОВАНИЯ

- •Одноступенчатое цементирование

- •Многоступенчатое цементирование

- •ЦЕМЕНТИРОВАНИЕ ХВОСТОВИКОВ

- •СПОСОБ С ИСПОЛЬЗОВАНИЕМ ЗАЛИВНОЙ КОЛОННЫ

- •СПОСОБ С ПРИМЕНЕНИЕМ ПАКЕРА

- •СПОСОБ С ВЫДЕРЖКОЙ ВО ВРЕМЕНИ

- •ЦЕМЕНТИРОВАНИЕ НА РАВНОВЕСИИ

- •СПОСОБ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТИРОВОЧНОЙ ЖЕЛОНКИ

vk.com/club152685050 | vk.com/id446425943

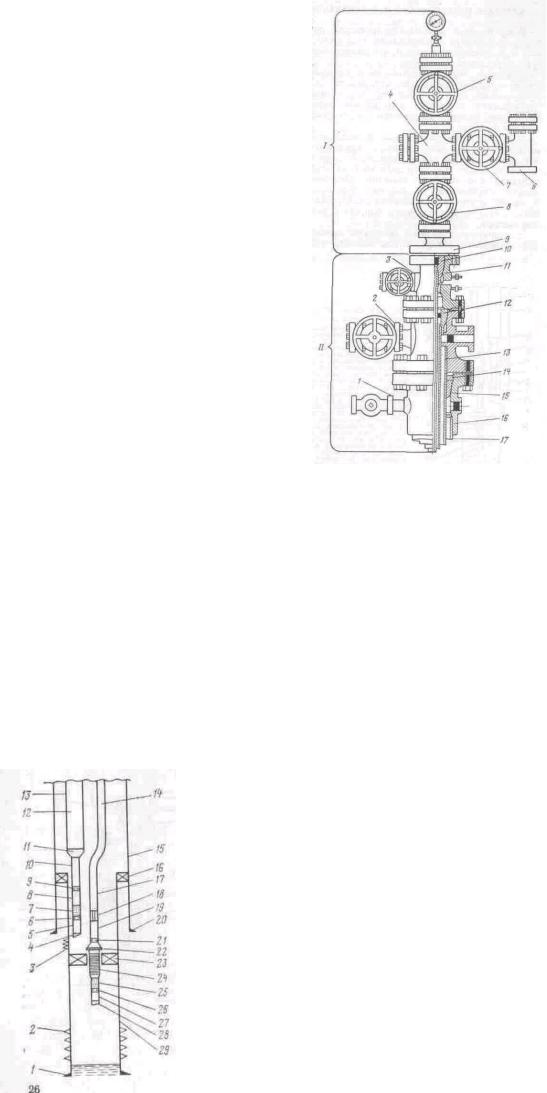

Рис. 1.14. Основные компоненты

высоконапорного устьевого оборудования;

/—колонная головка; //— фонтанная арматура (елка); /,

2, 3 — задвижки соответственно с

резьбой, фланцевая и выпускная на шпильках; 4 — тройник; 5 — за-

движка; 6 — штуцер; 7 — задвижка выкидной линии; 8 - фонтанная за- движка; 9 — переводник головки НКТ; 10, 12, 15 — подвесное

устройство соответственно для НКТ. крюкового типа и для обсадных труб клинового типа; 11—головка НКТ; 13 — промежу-

точная колонна обсадных труб, выступающая или обрезанная заподлицо; 14 — изолирующее устройство; 16 — колонная головка

обсадных труб; |

17 — обсадные |

трубы |

|

КАРОТАЖ, ОБОРУДОВАНИЕ И ЗАКАНЧИВАНИЕ СКВАЖИНЫ

После бурения скважины до проектной глубины обычно проводят скважинные исследования (каротаж), как в открытом, так и в обсаженном стволе с помощью специальной аппаратуры, спускаемой на кабеле.

Основные цели исследования скважины в необсаженном стволе—определение пористости, водонасыщенности и границ продуктивной зоны или зон. Эти параметры необходимы для установления количества извлекаемой нефти и времени эксплуатации пласта. Скважинные исследования подробно изложены в работе [З].

В большинстве разведочных и эксплуатационных скважин проводят текущие исследования и определяют пластовое давление, тип и качество углеводородов. Эксплуатационные исследования проводят для определения показателя продуктивности нефтяной или газовой скважины. Опробование испытателем пласта, спущенным на колонне бурильных труб, проводят с целью контроля скважинных эксплуатационных характери-

стик, для определения видов флюида и некоторых пластовых

параметров.

Заканчивание нефтяной скважины включает установку экс-

плуатационного пакера, спуск колонны НКТ и перфорацию

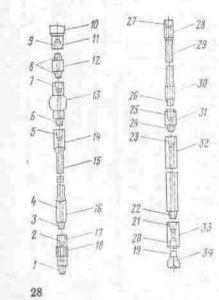

Рис. 1.15. Схема оборудования для эксплуатации скважины двумя колоннами НК.Т:

1 — башмак обсадной колонны диаметром 177,8 мм; 2, 3 — интервалы перфорации для длинной и короткой колонн НКГ; 4, 28—направляющий безмуфтовый башмак диаметром 60,3 мм с резьбой типа СS для спуска

приборов на кабеле; 5 — короткий безмуфтовый переводник с резьбой типа СS; 6 — ниппельный переводник диаметром 60,3 мм типа ХN фирмы «Отис»

(имеет суженное проходное отверстие); 7 — перфорированная труба фильтр

vk.com/club152685050 | vk.com/id446425943

диаметром 60,3 мм, 8—труба НКТ диаметром 50,8 мм; 9, 21 — ниппельный переводник диаметром 60,3 мм типа Х фирмы «Отис»; 10, 17—НКТ диаметром 60,3 мм; 11 — переводник НКТ 60,3Х73 мм; 12 — НКТ диаметром 73 мм; 13 — коротная колонна НКТ 60,ЗХ Х73 мм,

14—длинная колонна НКТ диаметром 73 мм; 15 — обсадная колонна диаметром 219 мм; 16 — подвеска потайной обсадной колонны диаметром 177,8 мм; ;18—устройство типа SDD фирмы «Отис» со скользящей боковой дверцей; 19 — секция защитных труб диаметром 60,3 мм; 20 — башмак обсадной колонны диаметром 219 мм; 22 — локатор (посадочный переводник) типа G-22 фирмы «Бэйкер»; 23 — пакер типа F-1 фирмы «Бэйкер»; 24— уплотнительное устройство; 25 — безмуфтовые перфорированные трубы диаметром 60,3 мм с резьбой; 26 — ниппельный переводник диаметром 60,3 мм типа XN; 27 — короткий переводник диаметром 60,3 мм; 29- потайная колонна диаметром 177,8 мм.

продуктивной зоны (зон). Эксплуатационный пакер устанавливают непосредственно над продуктивной зоной, в результате чего затрубное пространство изолируется от пластового давления, а также ограничивается поступление жидкости в НКТ. НКТ навинчивают на подвесное устройство в колонной головке (рис. 1.15) и устанавливают в катушку колонной головки.

В районах с несколькими нефтяными пластами в одной и той же скважине нельзя допускать двойную эксплуатацию, когда две колонны НКТ спускают в разные продуктивные зоны. Таким образом, необходимо два пакера для изоляции продуктивных зон от затрубного пространства.

К верхнему фланцу катушки головки НКТ присоединяют фонтанную арматуру (елку). Фонтанная арматура—это стальное устройство с полым каналом внутри, соединенное с

верхней частью НКТ. Она имеет ряд клапанов для управления потоком углеводородов, поступающих из скважины.

Список литературы

1. National Supply Company.-- Manufacturing Catalogue, 1981

2 Ваker R. А. Рrimer оf Oilwеll Drilling-— Petroleum Ехtension Servises, University of Texas at Austin.

3.Schlumberger. Log Interpretation. Volume 1: Principles. Schlumberger Publications 1972.

4.Shyder R., Suman G Handbook of Well Completion.-World Oil,1979.

ГЛАВА 2

РАСЧЕТ БУРИЛЬНОЙ КОЛОННЫ

Основные элементы бурильной колонны — ведущая труба, бурильные трубы, утяжеленные бурильные трубы (УБТ) и их замковые соединения. В состав бурильной колонны входят также яссы (ударные механизмы), стабилизаторы, расширители, амортизаторы, переводники и долото.

В этой главе рассматриваются первые четыре компонента.

ВЕДУЩАЯ ТРУБА

Ведущая труба используется для передачи вращения и нагрузки на долото через бурильные трубы и УБТ (рис. 2.1). Нагрузка на долото и его частота вращения—основные параметры, определяющие разрушение пород при углублении скважины. Ведущая труба испытывает действие растягивающей силы от полного веса бурильной колонны и поэтому является наиболее нагруженным элементом. Ведущие трубы изготовляют из заготовок с кованой направляющей частью или из полностью

механически обработанных.

Ведущие трубы изготовляют из высокопрочных хромомолибденовых сталей и термически обрабатывают одним из двух способов:

vk.com/club152685050 | vk.com/id446425943

Рис. 2.1. Типичная компоновка бурильной колонны:

/, 3, 22, 24, 26— ниппель; 2, 20, 21, 23, 25, 27—муфта; 4—соединение

между нижней выезженной частью ведущей трубы и долотом (имеет правую резьбу); 5, 7, 9— муфта с левой резьбой; 6,8 — ниппель с левой резьбой; 10—вертлюг; 11—ствол вертлюга (по спецификации 8 АНИ); 12—переводник вертлюга (по спецификации 7 АНИ); 13 — клапан ведущей трубы; 14, 16 — верхняя и нижняя высаженные

части; /5 — ведущая труба (квадратная или шестигранная, показана квадратная); 17 — клапан ведущей трубы или предохранительный переводник; 18 — резиновый протектор; 19 — ниппель долота; 28. 3^--муфта п ниппель замка бурильной трубы; 29 — бурильная труба;

31, 33 — переходный и наддолотный переводники; 32— УБТ; 34—

долото

подвергают закалке и отпуску на всю длину [4]; направляющую (фигурную) часть подвергают нормализации и отпуску, а концы—закалке

и отпуску.

Ведущие трубы, термически обработанные по первому способу, имеют большую ударную прочность и могут использоваться при бурении с морских судов, подверженных качке. Большинство ведущих труб имеет твердость по Бринеллю от 285 до 341 ед. Обычно применяют ведущие трубы с квадратным или шестигранным поперечным сечением.

Направляющая часть шестигранных труб прочнее, чем у квадратных, что следует учитывать при выборе типа ведущей трубы для работы в обсадной колонне конкретного диаметра[4].

Ведущие трубы производят длиной 12,2 и 16,5 м. Наружные диаметры наиболее распространенных ведущих труб представлены ниже. Более детально о размерах ведущих труб можно узнать из работ [3, 4].

Наружный диаметр ведущих труб, мм, сечений: |

|

|

|

|||

квадратного ...... |

6 3 , 5 |

7 6 , 2 |

8 8 , 9 |

1 0 7 , 9 5 |

1 3 3 , 3 5 |

1 5 2 , 4 |

шестигранного . . . |

7 2 , 6 |

8 8 , 9 |

1 0 7 , 9 5 |

1 3 3 , 3 5 |

1 5 2 , 4 |

— |

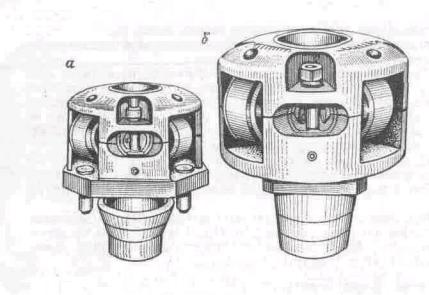

Вращение ведущей трубе и бурильной колонне передается от стола ротора через Направляющий зажим ведущей трубы и роторные вкладыши. Роторные вкладыши, вставляемые в специальные гнезда в столе ротора, выполняют две функции: обеспечивают зацепление ведущей трубы со столом ротора и коническую поверхность для посадки роторных клиньев, которые удерживают бурильные трубы в столе ротора (см. гл. 1).

Зажим ведущей трубы входит в зацепление с роторным вкладышем (рис. 2.2) за счет направляющих пальцев, которые укреплены на нижней торцовой поверхности и имеют соответствующие отверстия в роторном вкладыше, а также квадратного нижнего выступа, входящего в квадратную выточку в роторном вкладыше.

При повороте стола ротора зажим ведущей трубы вращается и передает вращение ведущей трубе. Если ведущая труба движется вниз, то она с помощью роликов в зажиме свободно перемещается и центрируется в столе ротора.

Основные элементы ведущей трубы следующие:

предохранительный переводник ведущей трубы, присоединяемый к нижней резьбе ведущей трубы для предохранения последней от износа при многократных свинчиваниях во время бурения и спуско-подъемных операциях;

клапан-кран ведущей трубы (рис. 2.3), который размещают над ведущей трубой или ниже нее. В первом случае этот элемент работает как обратный клапан, предохраняя расположен-

vk.com/club152685050 | vk.com/id446425943

Рис. 2.2. Роликовый зажим ведущей трубы:

а, б — с соединением соответственно пальцевым и при помощи квадратного выступа, в—в сборе / — роторный вкладыш, 2 — плавающее кольцо, 3 —

соеди нительный направляющий палец, 4 — защитный кожух. 5 — удержи- вающие гайки, 6 — ведущая труба

(шестигран ная), 7—зазор 3,2 мм для нового зажима, 8 — соединительное отверстие роторного вкладыша, 9 — стол ротора, 10 — направляющая юбка, 11 —

воронка

vk.com/club152685050 | vk.com/id446425943 ное выше оборудование (т. е. вертлюг и буровой шланг) от

высоких давлений пульсации, действующих внизу; во втором

— может использоваться для перекрытия давления в бурильной колонне,

Рис. 2 3 Клапан-кран ведущей трубы (в закрытом положении).

/ — стопорный узел; 2 — втулка поворотного рычага

|

|

|

|

БУРИЛЬНЫЕ ТРУБЫ |

|

|

|

|

Основная функция бурильной колонны—передача вращения и |

|

|

|

|

подача бурового раствора под большим давлением к долоту. На |

|

|

|

|

бурильную колонну действуют несколько видов нагрузок: |

|

|

|

|

осевая нагрузка за счет собственного веса и |

подвешенного |

на |

колонне |

груза, |

радиальные силы за счет давления в скважине, скручивающий |

момент при вращении и циклические |

знакопеременные нагрузки при изгибе в скважинах с перегибами |

|||

ствола Бурильная |

колонна |

должна |

выдерживать все приложенные нагрузки и иметь длительный срок |

|

службы. |

|

|

|

|

Бурильную трубу изготовляют цельнотянутой с высадкой наружу, внутрь или наружу и внутрь. Термин «высадка» относится к процессу изготовления трубы и включает увеличение толщины металлической стенки у концов трубы для повышения прочности трубы на этих участках В соответствии с типом высадки бурильная труба называется высаженной внутрь (IU), наружу (ЕU) или наружу и внутрь(IEU)

Бурильные трубы производят трех типоразмеров длиной 5,5:6,7 м (тип 1), 8,2:9,1 м (тип 2) и 11,5:13,7 м (тип 3). Используют пять групп

прочности для различных глубин бурения и величин нагрузок. АНИ обозначает их как Д, Е, Х-95, G-105 и S-135. Трубы этих групп

изготовляют различных наружных диаметров—от 60,3 до 168,3 мм. Трубы каждой группы прочности и разного диаметра характеризуются номинальным весом 1 м трубы; внутренним диаметром; пределом прочности на смятие; внутренним давлением, при котором напряжение в теле трубы достигает предела текучести; пределом текучести тела трубы (см. гл. 10).

Указанные выше характеристики бурильной трубы изменяются во времени вследствие высоких напряжений, испытываемых -

vk.com/club152685050 | vk.com/id446425943

vk.com/club152685050 | vk.com/id446425943

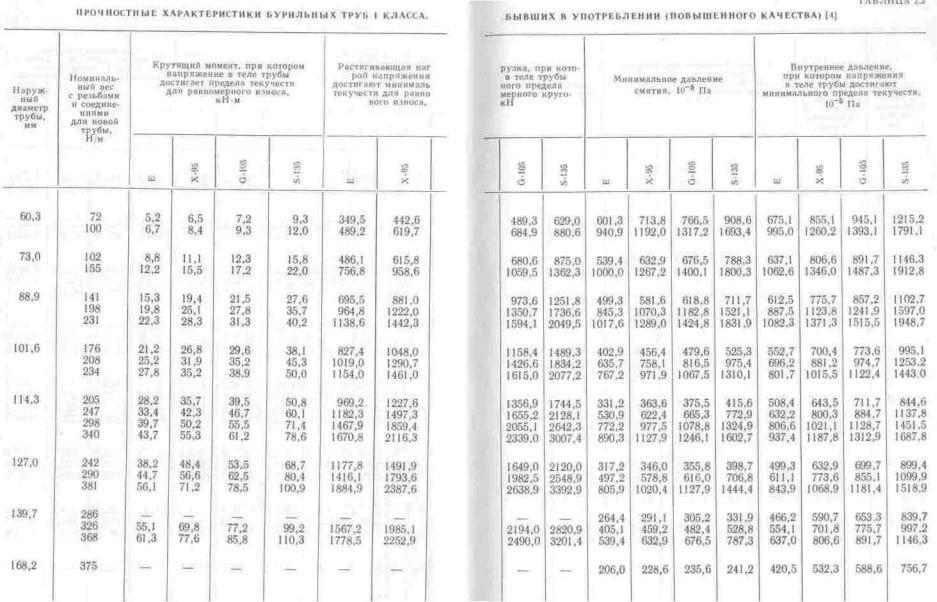

Примечание. 1. Крутящий момент определяется из условия, что касательное |

напряжение составляет 57,7% минимального предела текучести |

|||||||||||

материала трубы для 35 %-кого износа по наружному диаметру. 2. Растягивающая нагрузка определяется для |

|

20 %-ного равномерного износа по |

||||||||||

наружному диаметру. 3. Давление смятия определено для минимальной толщины стенки, составляющей 65 % номинальной, и равно |

мерного износа по |

|||||||||||

наружному |

диаметру. |

4. |

Внутреннее |

давление |

определено |

для |

равномерного |

износа |

и |

номинального |

наружного |

диаметра. |

vk.com/club152685050 | vk.com/id446425943

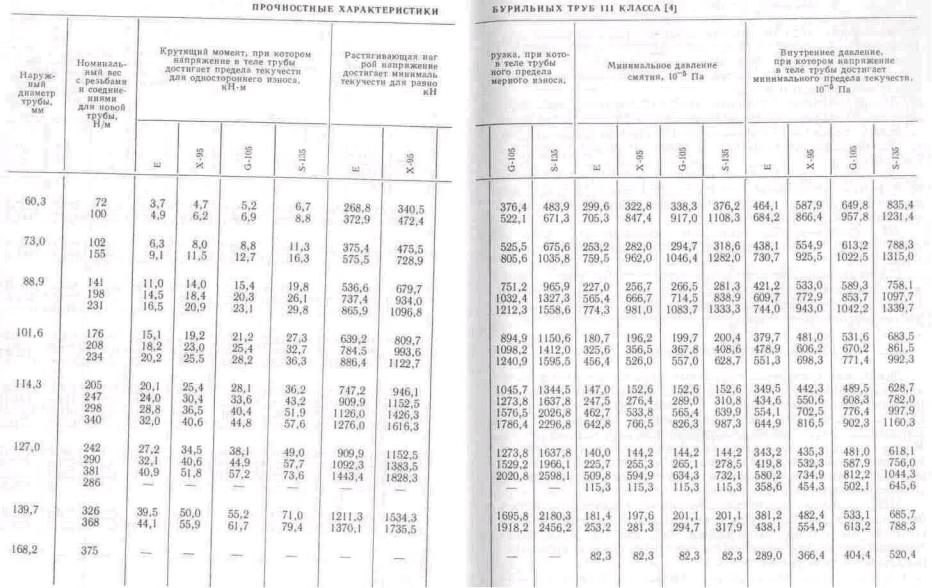

Примечанне. 1. Крутящий момент определен из условия, что максимальное напряжение составляет 52,7 % минимального предела текучести материала трубы 45 %-ного износа по наружному

диаметру. 2. Растягивающая нагрузка определена для 37,5%-ного равномерного износа по наружному диаметру. 3. Давление смятия и |

внутреннее давление определены для минимальной толщины |

|

стенки, составляющей 55% номинальной |

. 4. Давление смятия определено для равномерного износа по наружному диаметру. 5. Внутреннее давление определено для равномерного износа и |

|

номинального |

наружного |

диаметра. |

vk.com/club152685050 | vk.com/id446425943

трубой во время бурения с отбором или без отбора керна и т. д. Эти напряжения—результат комбинированного действия нагрузки от веса бурильных труб и УБТ, изгибающих на-

пряжений от вращения, ударных нагрузок при торможении бурильных труб в клиньях. В процессе бурения такие напряжения приводят к износу и уменьшению прочностных характеристик новых бурильных труб. Поэтому. АНИ классифицирует бурильные трубы по степени износа.

/ класс—новая бурильная труба или труба повышенного качества, которая имеет

равномерный износ и минимальную толщину стенки 80 % номинальной. На практике, если бурильная труба один раз побывала в скважине, то она понижается по классу.

11 класс—труба, имеющая минимальную толщину стенки 65 % номинальной на участке одностороннего износа; площадь поперечного сечения такой трубы равна площади поперечного сечения трубы повышенного качества.

III класс—труба, имеющая минимальную толщину стенки 55 % номинальной на участке одностороннего износа.

Минимальные прочностные характеристики четырех групп прочности для четырех классов бурильных труб приведены в табл. 2.1—2.4. Эти характеристики будут использованы при расчете бурильной колонны.

ЗАМКИ БУРИЛЬНЫХ ТРУБ

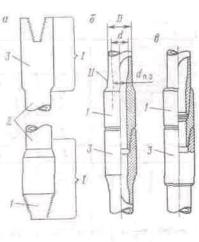

Замки, или соединения бурильных труб представляют собой короткие цилиндры, устанавливаемые на концах трубы. Бурильные замки присоединяют к концам трубы путем сварки стык в стык или с помощью индукционной сварки (рис. 2.4). Бурильные замки имеют наружную или внутреннюю резьбу. Конец замка с наружной резьбой называется ниппелем, а с внутренней — муфтой. Между собой бурильные трубы соединяют путем введения ниппеля одного замка в муфту другого и свинчивания машинными ключами.

АНИ рекомендует, чтобы все замки бурильной колонны были приварного типа и имели следующие характеристики для новой трубы: минимальный предел текучести 827 МПа, минимальный предел прочности на растяжение 966 МПа, минимальное относительное удлинение 13 %.

На рис. 2.5 изображен разрез замкового соединения с обозначением основных размеров. В табл. 2.5 приведены данные о геометрических размерах замков, применяемых для бурильных труб групп прочности Е, X, С, 8. Размеры бурильных замков требуются для определения

приближенного |

веса |

Рис. 2.4. Бурильные трубы и замки: |

|

а,— соединительные элементы бурильной трубы; б, в — |

|

соединения бурильных труб с помощью соответственно |

|

приварного замка и замка, навинченного па трубную резьбу в |

|

горячем состоянии; 1 — ниппель; 2—бурильная труба; 3 — |

|

муфта; / — замок; //—зона сварки; D ,d, и—внутренний и |

|

наружный диаметры трубы; d п.з. — диаметр проходного |

|

отверстия в замке |

|

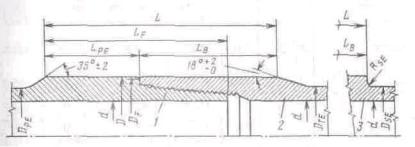

Рис. 2.5. Приварной замок бурильной трубы с коническими |

и |

прямоугольными заплечиками (см. табл. 2.8): |

|

1 — замковое соединение; 2, 3 — конический и |

|

прямоугольный заплечики соответственно; R — радиус |

по |

усмотрению изготовителя, L—общая длина ниппеля и муфты; LF— длина ниппеля замка; LPE LB — длина ниппеля и муфты под ключ соответственно; DPE, DTE—максимальный

диаметр под элеватор ниппеля и

vk.com/club152685050 | vk.com/id446425943

муфты соответственно; D— наружный диаметр ниппеля и муфты; d — внутренний диаметр ниппеля; DF— диаметр упорного торца; DSE, RSE—диаметр и радиус выточки соответственно

ВИДЫ РЕЗЬБ

Резьбы ниппелей и муфт элементов бурильной колонны характеризуются следующими параметрами: шириной площадки вершины, радиусом закругления впадины, углом профиля резьбы, числом ниток резьбы на определенную длину.

Для обозначения различных нефтепромысловых резьб АНИ применяют индекс V с цифрой. Цифра, следующая за буквой V, означает ширину площадки вершины или радиус

закругления впадины в дюймах. Буква К означает радиус закругления впадины.

На рис. 2.6 показаны используемые в настоящее время виды замковых резьб элементов бурильной колонны.

Замковую резьбу нарезают на ниппеле и муфте бурильных труб или УБТ. Резьба ниппеля одной трубы входит в зацепление с резьбой муфты другой при их свинчивании. Герметичность cоединения обеспечивается за счет контакта упорных металлических торцов

замков труб. Входящие в зацепление резьбы муфты и ниппеля не предусматривают герметизацию, в свинченной резьбе существует открытый канал даже при свинчивании с определенным моментом.

Кроме формы резьбы и числа ниток на длину 25,4 мм, замковое соединение характеризуют геометрические размеры: малый и большой диаметры ниппеля, диаметр отверстия в муфте, длины ниппеля и муфты и т. д. На рис. 2.7 приведено замковое соединение по стандарту АНИ

[4].

АНИ рекомендует обозначение NС (номерное соединение) для отличия различных размеров и типов замковых соединений. Обозначение NС снабжается цифрой (номером);

номер соединения характеризует значение (в дюймах) среднего диаметра резьбы в основной плоскости С (см. рис. 2.7).

Таким образом, если диаметр в основной плоскости С составляет 27 мм (1,063”), то используют две первые цифры, т. е. 10, и соединение обозначается NС 10. В табл. 2.6

приведены геометрические размеры всех замковых соединений, используемых в нефтяной промышленности.

ПРИБЛИЖЕННЫЙ ВЕС БУРИЛЬНОЙ ТРУБЫ С ЗАМКОМ

Вес 1 м бурильных труб (см. табл. 2.1—2.7) представляет собой номинальный вес и используется в основном для заказа определенного типоразмера труб. Точный вес бурильной трубы трудно определить, поэтому обычно рассчитывают приближенный.

Расчет приближенного веса бурильной трубы с замком включает определение приведенных весов бурильной трубы и замка (см. рис. 2.5 и табл. 2.1—2.7).

Приближенная приведенная масса бурильной трубы представляет собой сумму веса невысаженной части трубы и веса

vk.com/club152685050 | vk.com/id446425943

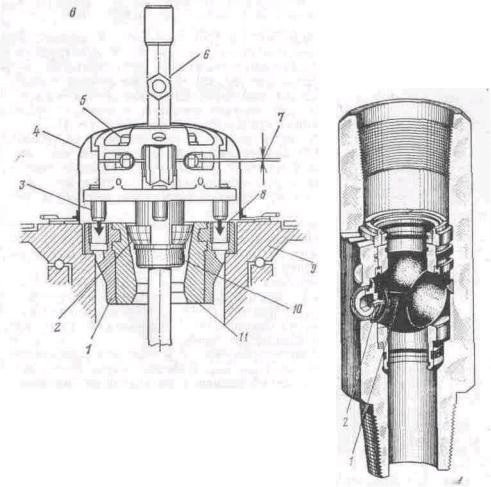

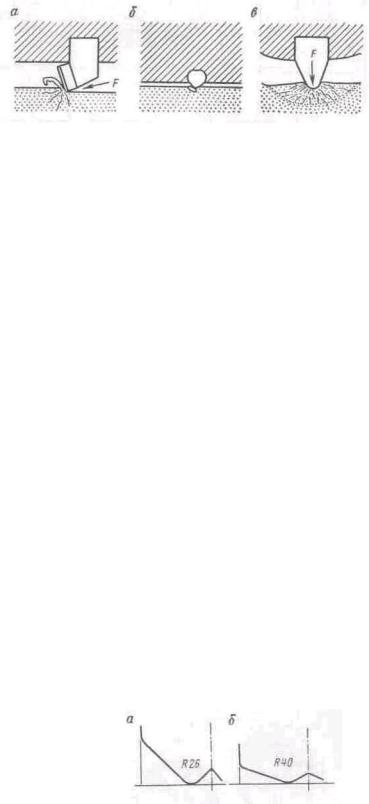

Рис. 4.12. Схема разрушения породы: а— долото с алмазными вставками (резание—скалывание); б—алмазное

долото (резание—истирание); с— шарошечное долото

(дробление)

поликристаллического искусственного алмаза с зацементированным нижним слоем карбида вольфрама при значительной температуре под высоким давлением, чтобы создать цельную вставку. В результате такого процесса получают элемент, имеющий высокую твердость, значительное сопротивление износу и большую ударную прочность зацементированного слоя карбида вольфрама [5]. Алмазный слой состоит из мелких алмазов с высокой прочностью и значительным сопротивлением износа, которые сращиваются в беспорядочной ориентации [б]. Вставки присоединяют к фасонным зубцам из карбида вольфрама и затем прикрепляют к корпусу долота с помощью низкотемпературной пайки путем запрессовки.

Эффективность резания достигается за счет рационального расположения и оптимального угла наклона зубцов [5].

В процессе бурения обеспечивается постоянная острая режущая кромка вставки в результате непрерывного износа алмазной поверхности. Эта особенность способствует эффективному резанию породы.

На конструкцию долота типа FDC влияют девять переменных [6]; материал и

профиль долота, свойства защитного материала калибрующей поверхности, форма, число (или концентрация), размещение, величина выступа и ориентация режущих элементов, а также свойства бурового раствора.

Материал корпуса долота. Для корпуса используют термообработанную легированную сталь типа используемой в шарошечных долотах или карбид-

вольфрамовую матрицу типа применяемых в долотах с природными алмазами.

Долота со стальным корпусом менее долговечны и имеют меньшее сопротивление коррозии от воздействия промывочной жидкости, чем долота с корпусом-матрицей.

Долота со стальным корпусом снабжены режущими элементами штыревого типа, которые соединяют с корпусом прессовой или горячей посадкой. Корпус снабжен тремя насадками (или более) для прохождения раствора.

Рис.4.13.Двойной (а) и пологий (б) профили конуса [6];