- •6.050403 – Инженерное материаловедение

- •Содержание

- •Лабораторная работа № 1 микроскопический анализ металлов и сплавов

- •1.3 Порядок выполнения работы

- •1.4 Содержание отчета:

- •Контрольные вопросы

- •Лабораторная работа № 2 изучение процесса кристаллизации

- •2.2 Краткие теоретические сведения

- •Содержание отчета:

- •Контрольные вопросы

- •Лабораторная работа №3 изучение структуры металлов и сплавов после холоднойи деформации и рекристаллизации

- •3.2 Краткие теоретические сведения

- •3.3 Порядок и методика выполнения работы

- •3.4 Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа №4 построение диаграммы состояния Sn - Zn термическим методом

- •4.2 Описание термического анализа

- •4.3 Порядок выполнения работы

- •4.4 Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа №5 изучение равновесной микроструктуры двухкомпонентных сплавов

- •5.2. Краткие теоретические сведения

- •5.2.1 Сплавы с неограниченной растворимостью в жидком и твердом состояниях

- •5.2.2 Сплавы с эвтектикой и полной нерастворимостью в твердом состоянии

- •5.2.3 Сплавы с эвтектикой и ограниченной растворимостью в твердом состоянии

- •5.2.4 Сплавы с перитектическим превращением

- •5.3 Порядок и методика выполнения работы

- •5.4 Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 6 изучение микроструктуры сталей в равновесном состоянии

- •6.2 Краткие теоретические сведения.

- •Структура стали эвтектоидного состава (0,8 % с) представляет собой 100 % перлита.

- •6.3 Порядок и методика выполнения работы.

- •Содержание отчета:

- •Контрольные вопросы

- •Лабораторная работа № 7 изучение микроструктуры чугунов

- •7.2.1 Белые чугуны

- •7.2.2 Превращения в сплавах системы железо-графит

- •7.2.3 Серые чугуны

- •7.2.4 Высокопрочный чугун

- •7.2.5 Ковкие чугуны

- •7.2.6 Половинчатые чугуны

- •7.3 Порядок и методика выполнения работы

- •7.4 Содержание отчета:

- •Контрольные вопросы

- •Перечень ссылок

- •Масленников ф.И. Лабораторный практикум по металловедению / ф.И. Масленников - м.: Машгиз, 1961. - 286 с.

1.3 Порядок выполнения работы

1.3.1 Ознакомиться с методикой приготовления микрошлифов и устройством металлографического микроскопа.

1.3.2 Из выданных заготовок изготовить и протравить микрошлиф.

1.3.3 Изучить и зарисовать микроструктуру микрошлифа (после шлифовки, в нетравленном и травленном состоянии).

1.4 Содержание отчета:

Наименование и цель работы.

Краткое описание методики приготовления микрошлифов, устройства металлографического микроскопа (привести оптическую схему), определения размера зерна.

Результаты работы в виде зарисовок микроструктуры, расчетов размеров зерна.

Выводы.

Контрольные вопросы

Каковы задачи микроскопического анализа?

Как правильно приготовить микрошлиф?

От чего зависит и как определяется увеличение микроскопа?

Что такое и от чего зависит разрешающая способность микроскопа?

Как пояснить оптическую схему микроскопа МИМ-7?

В чем сущность определения величины зерна по стандартной шкале?

Лабораторная работа № 2 изучение процесса кристаллизации

2.1 Цель работы: Изучить процесс кристаллизации перенасыщенных растворов солей и влияние температуры разливки металла и скорости охлаждения на формирование их макроструктуры.

2.2 Краткие теоретические сведения

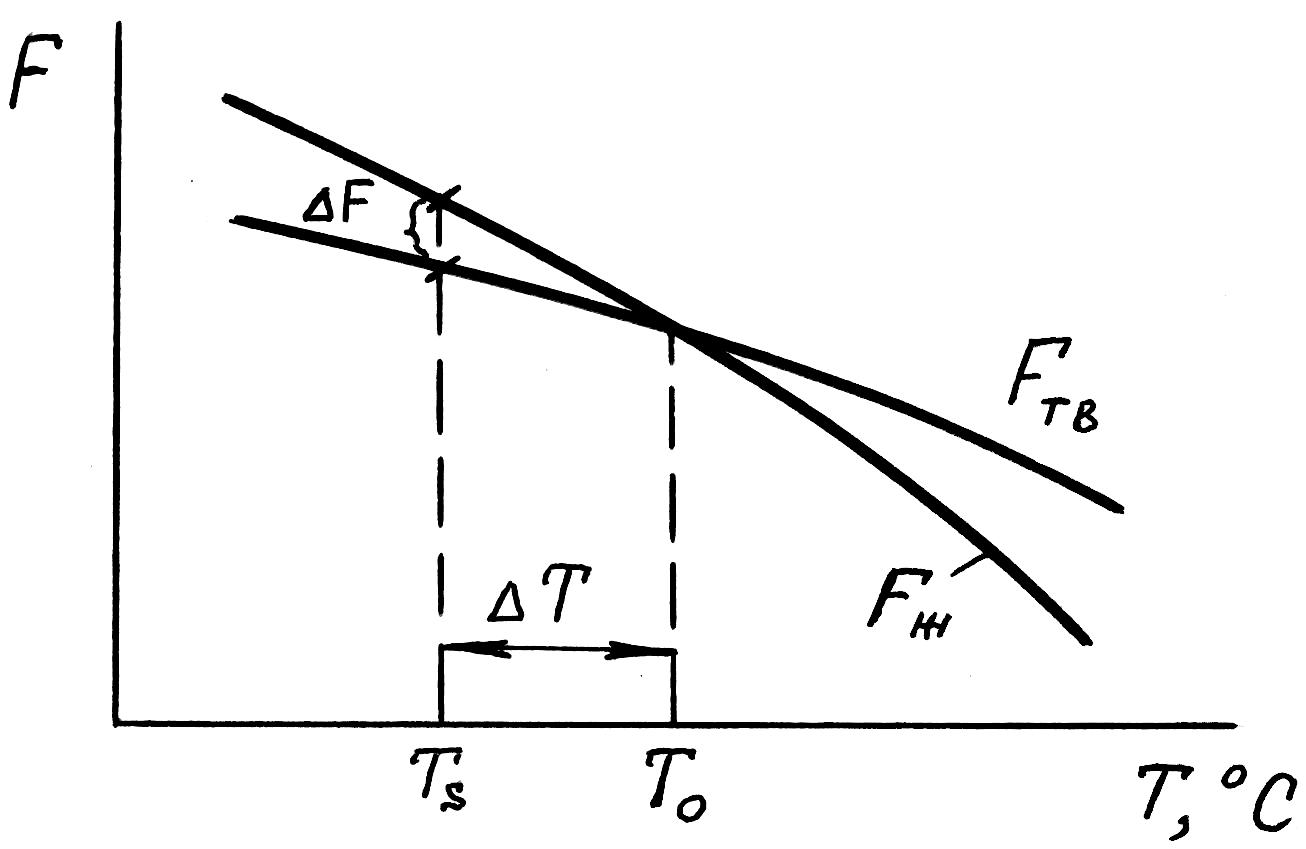

Процесс затвердевания металлов и сплавов путем перехода из жидкого или газообразного состояния в твердое с образованием кристаллической структуры называется кристаллизацией. Температура плавления (кристаллизации) чистых металлов является важнейшей константой их свойств. Она колеблется от минус 38,9 С (для ртути) до плюс 3410 С (для вольфрама). Кристаллизация возможна при охлаждении жидкого металла ниже температуры термодинамического равновесия (Т0) жидкой и твердой фаз, например до Тs (рис. 2.1). Разность Т0 - Тs = Т называется величиной переохлаждения, которая зависит от чистоты металла, условий охлаждения и др. факторов. Чем больше скорость охлаждения жидкого металла, тем больше Т.

Рисунок 2.1 – Зависимость свободной энергии металла в жидком и твердом состояниях от температуры

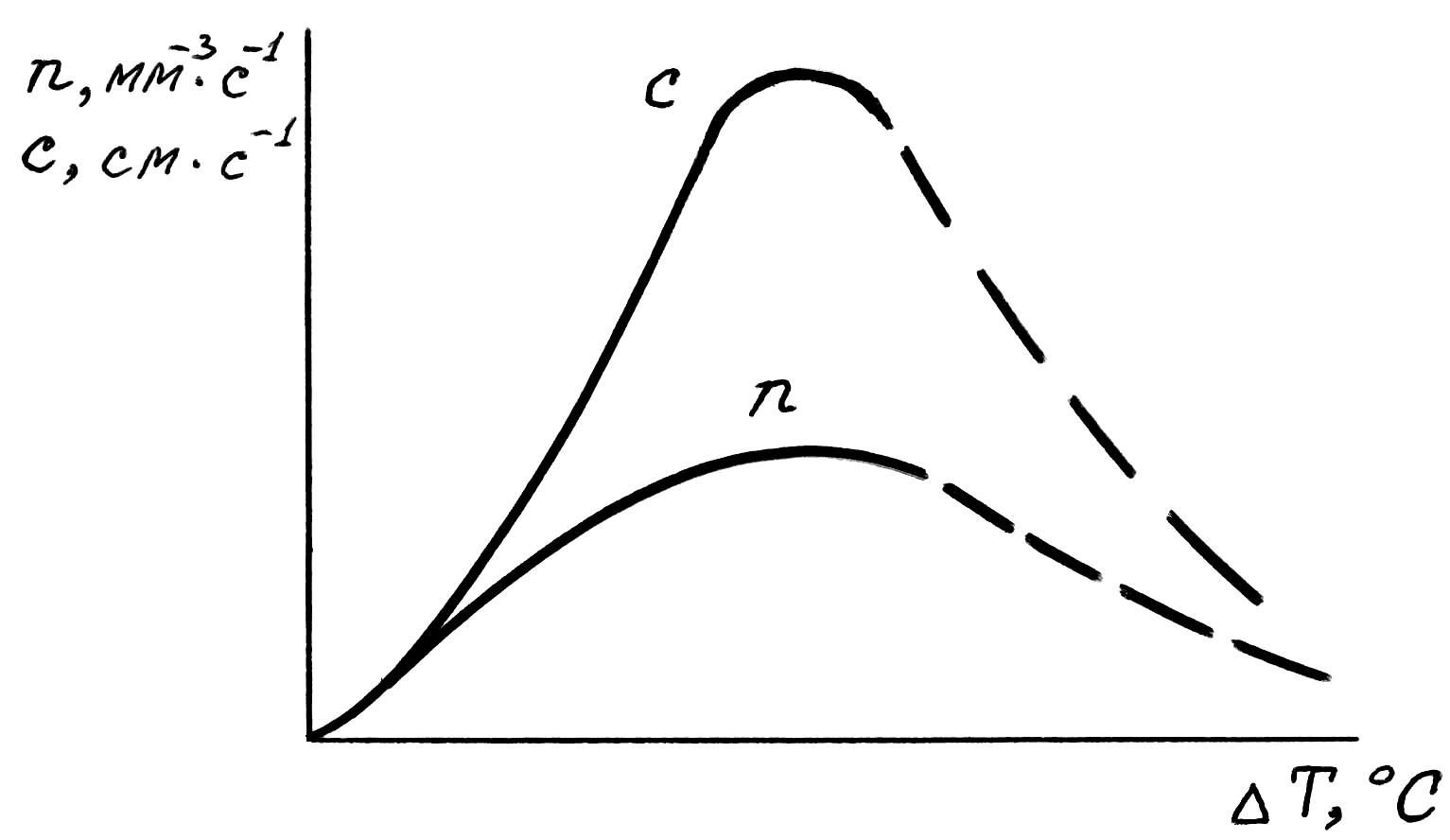

Кристаллизация и строение затвердевшего металла определяются двумя параллельно развивающимися процессами: зарождением центров кристаллизации и ростом кристаллов. Первый характеризуется скоростью образования зародышей (n), т.е. числом зародышей, возникающих в единице объема в единицу времени (мм –3 с-1). Второй – линейной скоростью роста кристаллов (С) (см с-1). Эти основные параметры позволяют прогнозировать процесс затвердевания и рассчитывать размер зерен затвердевшего металла. Зависимость n и С от величины переохлаждения Т приведена на рис. 2.2. Условиями кристаллизации, т.е. различными технологическими приемами можно в определенных пределах изменять соотношение между параметрами кристаллизации (n и С), а, следовательно, форму и размеры кристаллов.

Рисунок 2.2 – Зависимость скорости образования зародышей (n) и скорости роста кристаллов (с) от величины переохлаждения

Известно два основных механизма зарождения кристаллов – гомогенный и гетерогенный. При гомогенном зарождении центрами кристаллизации являются фазовые флуктуации – временно возникающие в жидком металле области с при-

знаками дальнего порядка расположения атомов. При этом зародыш (фазовая флуктуация) будет способен к росту при условии, что его радиус (r) больше критического:

![]() ,

(2.1)

,

(2.1)

где σ – удельная поверхностная энергия (поверхностное натяжение) границы раздела между жидкой и твердой фазами;

fv – изменение свободной энергии на единицу объема затвердевающего металла, зависящее от величины переохлаждения (Т).

При гетерогенной (несамопроизвольной) кристаллизации зарождение кристаллов происходит под влиянием поверхности какого-либо постороннего твердого тела, соприкасающегося с жидкостью. Роль таких «готовых» поверхностей выполняют шероховатые стенки изложницы или литейной формы, твердые более тугоплавкие частицы химических соединений произвольно присутствующие или специально вводимые в жидкий металл перед разливкой.

Для металлов и сплавов характерен рост зерен по дендритной схеме. Зародыш растет с большой скоростью в трех взаимно перпендикулярных направлениях, по плоскостям и направлениям с наибольшей плотностью упаковки. В первую очередь вырастают длинные ветви оси первого порядка, от которых затем ответвляются оси второго порядка, а от них – ветви третьего порядка.

Условия теплоотвода при кристаллизации влияют на величину переохлаждения, а, следовательно, определяют соотношение между параметрами кристаллизации (n и С) (рис. 2.2), форму и размеры кристаллов. Так, если теплота от жидкого металла отводится равномерно во всех направлениях, формируются равноосные зерна. При направленном теплоотводе образуются вытянутые (столбчатые) кристаллы.

Строение металлического слитка зависит главным образом от следующих основных факторов:

температуры жидкого металла перед разливкой;

скорости и направленности охлаждения металла при кристаллизации;

состояния внутренней поверхности литейной формы (изложницы);

присутствия в жидком металле твердых частиц;

внешнего воздействия на жидкий металл (вибрация, ультразвук, магнитные и др. поля).

На рис. 2.3 приведены схемы макроструктур слитков, полученных в различных условиях. Типичная структура слитка сплавов в общем случае состоит из трех зон (рис. 2.3, а). Наибольшая величина переохлаждения жидкого металла наблюдается в местах соприкосновения с холодными стенками формы. В результате скорость образования зародышей (n) значительно превалирует над скоростью их роста (С) (рис. 2.2), что способствует формированию 1 зоны мелких равноосных кристаллов. Эта зона очень тонка и не всегда различима невооруженным глазом. Затем происходит преимущественный рост кристаллов, ориентированных в сторону, противоположную теплоотводу, нормально к поверхности формы (изложницы). Это зона 2 столбчатых кристаллов (рис. 2.3, а). Наконец в середине слитка, где величина переохлаждения наименьшая и не происходит направленного теплоотвода, наблюдается образование 3-й зоны равноосных крупных кристаллов.

Различными технологическими приемами можно в широких пределах изменять величину этих зон и даже исключать некоторые из них вообще.

а б в

Рисунок 2.3 – Схема микроструктур слитков

Например, перегрев сплавов перед разливкой и быстрое охлаждение при кристаллизации приводят к формированию структуры, состоящей только из столбчатых кристаллов (рис. 2.3, б). Этот процесс называется транскристаллизацией, а структура - транскристаллической. Подобную структуру имеют слитки очень чистых металлов. Она характеризуется наибольшей плотностью, однако в местах стыка столбчатых кристаллов собираются нерастворимые примеси. Слитки с такой структурой при обработке давлением могут растрескиваться, а в сварных швах снижается прочность.

Повышение температуры разливки сплавов, продувка жидкого металла инертными газами, вибрация, модифицирование (введение в расплав элементов-модификаторов, образующих труднорастворимые тугоплавкие частицы) приводит к уменьшению и даже исчезновению зоны столбчатых кристаллов и получению структуры, состоящей из равноосных кристаллов (рис. 2.3, в).

В верхней части слитка, затвердевающей в последнюю очередь, образуется усадочная раковина 4 (рис. 2.3) в следствие разности объемов жидкого и твердого металла. Под ней металл получается рыхлым с множеством пор и повышенным содержанием вредных примесей. Эту часть слитка с усадочной раковиной и рыхлым металлом обычно отрезают.

Содержание компонентов и вредных примесей в объеме слитка неодинаково. Например, в слитках стали в направлениях снизу вверх и от боковой поверхности к центру, увеличивается концентрация углерода, серы, фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией и отрицательно влияет на свойства сплавов. В слитках сплавов, образуемых компонентами с большой разницей удельных весов, а также при кристаллизации несмешивающихся жидких фаз возможна гравитационная ликвация. При кристаллизации твердых растворов имеет место дендритная ликвация. Она обусловлена тем, что первые кристаллы (оси 1-го порядка) имеют более высокую концентрацию тугоплавкого компонента, чем последующие 2-го и 3-го порядка. Междендритные пространства, закристаллизовавшиеся последними, содержат наибольшее количество легкоплавкого компонента.

Уменьшение ликвации достигается различными технологическими приемами: перемешиванием, встряхиванием, вибрацией жидкого металла при кристаллизации, повышением скорости охлаждения, применением диффузионного отжига отливок.

Процесс кристаллизации можно наблюдать непосредственно при испарении капель пересыщенных растворов солей. В этом случае изучается кристаллизация солей из растворов, вызванная испарением растворителя. При этом, по мере испарения жидкости концентрация раствора изменяется и раствор постепенно приходит в состояние насыщения. Наибольшее испарение будет у краев капли, откуда и начинается процесс кристаллизации. В результате у краев образуется корка мелких кристаллов правильной формы. Затем растут крупные столбчатые кристаллы нормально к краям капли. Когда капля становится тонкой, испарение из середины идет значительно быстрее, образуются новые беспорядочно ориентированные кристаллы 3-й зоны, имеющие ярко выраженное дендритное строение.

2.3 Порядок и методика выполнения работы.

2.3.1 Изучение и зарисовка структуры макротемплета стального слитка.

2.3.2 Наблюдение под биологическим микроскопом процесса кристаллизации капель пересыщенных солей Pb(NO3)2, NH4Cl, К3[Fe(CN)6]. Зарисовка характерных зон кристаллизации.

2.3.3 Изучение макроструктуры коллекции изломов слитков сурьмы, кристаллизация которых осуществлялась с различных температур перегрева расплава (650, 700, 800 С, tпл = 615 С) в формы, изготовленные из различных материалов (металла, кварца, асбеста), имеющих различную теплопроводность. Этим достигались различные степень переохлаждения и скорость охлаждения расплава сурьмы при кристаллизации.

2.3.4 Студенты зарисовывают изломы представленных слитков сурьмы, измеряют размеры 3-й зоны кристаллов и рассчитывают долю разориентированных (зона 3) и столбчатых (зона 2) кристаллов по формулам:

![]()

,

,

![]()

Результаты расчетов представляют в виде таблицы 2.1.

Таблица 2.1 - Структура изломов сурьмы и доля зон кристаллов

Материал формы |

Структура изломов при t заливки, С |

Доля кристаллов, %

|

|||||||

столбчатых |

крупных |

||||||||

650 |

700 |

800 |

650 |

700 |

800 |

650 |

700 |

800 |

|

Асбест |

|

|

|

|

|

|

|

|

|

Кварц |

|

|

|

|

|

|

|

|

|

Металл |

|

|

|

|

|

|

|

|

|