5 Класифікація пластмас за призначенням

За призначенням пластмаси поділяють на три великі групи:

- пластмаси загального призначення, застосовувані при виготовленні технічних і побутових виробів, до яких не ставляться особливо високі вимоги щодо міцності, електропровідності, хімічної стійкості тощо;

- конструкційні пластмаси (машинобудівні), які в свою чергу поділяються на три підгрупи:

а) пластмаси низької міцності в = 50 МПа;

б) пластмаси середньої міцності в = 50-100 МПа;

в) пластмаси високоміцні в = 100-400 МПа.

Для порівняння: для різних сталей в = 320-1500 МПа, де в – межа міцності при розтягуванні.

Отже, лише найміцніші пластмаси за міцністю досягають низько міцних сталей. Тому у більшості випадків пластмаси не можуть замінити сталь.

- спеціальні пластмаси або пластмаси спеціального призначення, які використовують для виготовлення виробів з гарантією забезпечення тих, чи інших властивостей. Наприклад, пластмаси діелектрики – для виготовлення електротехнічних виробів – вимикачів, розеток та ін.; хімічно стійкі пластмаси – для виготовлення посуду для хімічних реактивів; антифрикційні пластмаси – для виготовлення підшипників ковзання.

6 Техніка і технологія виготовлення деталей з пластмас

Існує кілька методів виготовлення пластмасових виробів. Усі вони потребують спеціального дорогого оснащення. Розглянемо найбільш поширені методи.

1 Лиття під тиском. Це найпродуктивніший метод. Використовується у масовому виробництві. Виконується на спеціальних машинах, призначених для розплавлення матеріалу і подавання його під поршнем (тиск 50-250МПа) в закриту охолоджувану прес-форму, при розкритті якої виріб автоматично виштовхується. Прес-форма являє собою збірний металевий пристрій, всередині якого знаходиться порожнина, яка за формою відповідає формі майбутньої деталі. Наступна операція – обрізання ливника, який знов іде на переплавку. Далі – механічна обробка, якщо вона потрібна.

Для кожного виробу необхідно виготовляти свою прес-форму.

2 Пресування. Пресування полягає в тому, що вихідний матеріал у вигляді гранул або волокон укладається у прес-форму, підігріту до температури 130-180ºC. Потім укладена маса стискається пуансоном на гідравлічних пресах зусиллям від 10 до 1000т. Пластмаса при цьому сплющується і стає однорідним матеріалом, який повністю заповнює порожнину прес-форми. Після відходу пуансону деталь виштовхується, оскільки вона розігріта але тверда. Ливника у цьому випадку немає, тобто матеріал використовується більш економно, ніж при виготовленні деталі литтям під тиском.

3 Пневматичне формування. Здійснюється на спеціальних машинах, які можуть утворювати повітряний тиск або вакуум. Застосовується для виготовлення деталей із листового матеріалу, який підігрівають до пластичного стану. Товщина листа 1,5-4 мм. Підогрів матеріалу теж здійснює машина. Формування заготовки відбувається в прес-формі під дією стислого повітря. Після формування заготовку обрізають по контуру у обрізному штампі під пресом. Отже у цьому випадку окрім прес-форми необхідне ще й штамп.

4 Екструзія. Екструзія – це видавлювання пластмаси із порожнини через отвір під тиском. Пластмаса знаходиться у розплавленому стані, але після виходу через отвір миттєво затвердіє і набуває форми отвору при необмеженій довжині. Здійснюють на спеціальних шнекових машинах, які призначені для виготовлення пластмасових труб, а також для нанесення ізоляції на дріт (точно так наносять на дріт і гумову ізоляцію).

Лиття під тиском і пресування дозволяють виготовляти заготовки, армовані металевими елементами, які підвищують міцність деталей, але прес-форма і технологія при цьому ускладнюється.

Окрім перелічених методів із листової пластмаси товщиною до 6,5 мм можна одержувати заготовки штампуванням, гнуттям, пробиванням, відсортуванням та ін.

Використання пластичних мас в автомобільній промисловості.

Полімери дуже рідко використовують у чистому вигляді. Майже всі вони містять хоча б один-два відсотки різних стабілізаторів, барвників, пластифікаторів та інших добавок. У такому вигляді експлуатуються найбільш поширені синтетичні полімери - термопласти, наприклад поліетилен,полістирол, полівінілхлорид. Сучасна техніка пред'являє найрізноманітніші вимоги до полімерних матеріалів. Припустимо, потрібно підвищити міцність і жорсткість полімеру, знизити його вартість, зменшити щільність. З кожною з цих завдань успішно справляються додаванням в полімер різних наповнювачів. Яких саме? Це залежить від конкретних запитів споживачів матеріалу. Наприклад, міцність підвищують введенням в полімер пружних високоміцних волокон, а зниження вартості домагаються, наповнюючи полімер такими дешевими продуктами, як річковий пісок, тирса, цементний пил. Наповнювачі необов'язково повинні бути твердими. Можна наповнити полімери газом, тоді ми отримаємо газонаповнені полімери - пінопласти. Так вирішується завдання різкого зниження щільності полімерних матеріалів. Багато складніше наповнити полімери рідиною, щоб вона була рівномірно розподілена у вигляді дисперсних крапель, але в літературі можна знайти опис методів отримання навіть таких матеріалів. Матеріали, що містять дві або більше фази, іменуються композиційними, або просто композитами. Нагадаємо, що латинське compositio означає складання, твір. Якщо одна зі складових фаз - полімер, а інші - тверді, рідкі або газоподібні речовини, то ми маємо справу з полімерними композиційними матеріалами (ПКМ). Не слід думати, що ПКМ - винахід останніх років. Перші армовані матеріали на основі полімерів - бітумну смолу, наповнену очеретом, - використовували для будівельних цілей у Стародавньому Вавілоні більше 5000 років тому. Відомо, що в Єгипті та в державах Месопотамії у третьому тисячолітті до н.е., з цього ж матеріалу будували річкові судна. Якщо уважно проаналізувати мистецтво муміфікування, поширене в Давньому Єгипті, то в основі його також можна знайти спосіб отримання полімерних композитів. У самому справі, тіло після відповідної обробки обмотували стрічкою зтканини і просочували природного смолою з утворенням жорсткого кокона. Не що інше, як композиційні матеріали, представляли собою луки азіатських кочівників (Китай, близько 1000 г . до н.е.), виготовлені з деревини і верств роги. Вони були зброєю з досить великим радіусом дії, найбільш придатним для стрільби з колісниць або для кінноти. Ще більш складніконструкційні матеріали, що складаються з сухожиль тварин, деревини та шовку, з'єднаних за допомогою клею, застосовували для виготовлення своїх луків стародавні монголи. Таким чином, початок технології ПКМ йде в стародавні часи. Звертаючи свій погляд до нашого століття, відзначимо, що вже багато десятиліть людям відомі гума (Вулканізований каучук, наповнений сажею та іншими речовинами), пінопласти, бакеліт (фенолформальдегідні смоли, наповнені текстильними волокнами). Правда, в цих матеріалах закономірність розподілу наповнювача спостерігається не завжди. Тому конструктори сучасної техніки, як правило, називають полімерними композиційними матеріалами лише такі, в яких є полімерна матриця і закономірне розподіл упрочнителей (підсилюють наповнювачів), найчастіше волокнистих. Застосування в літако-та ракетобудуванні Стрімкий розвиток авіаційної техніки (збільшення швидкості, висоти і дальності польотів) змушує конструкторів пред'являти все більш жорсткі вимоги до матеріалів, призначеним для використання в літакобудуванні. Які ж ці вимоги? Перш за все, це підвищена механічна міцність і надійність, зменшення і навіть повне виключення шкідливого впливу вібрації. Матеріали повинні матигарну стійкість до дії високих і низьких температур, а також різних атмосферних явищ. Для внутрішніх конструкцій літальних апаратів надзвичайно важливі негорючість, хімічна інертність, висока звуко-і теплоізолююча здатність. Подивимося, наприклад, наскільки важлива стійкість до теплового впливу деяких конструкційні елементів сучасних літаків. Відомо, що при польоті за рахунок тертя об повітря відбувається розігрів обшивки літака. При швидкості 2500 км / год обшивка нагрівається до 150 ° С. Зрозуміло, що без хорошоїполімерної теплоізоляції, яку поміщають між подвійними стінками корпусу, пасажири не дуже затишно почували б себе всередині такого літака. Оболонки (гондоли), в які укладено авіаційний двигун, зазвичай піддаються ще більш жорстким термічних дій. Так, ділянки гондоли, що знаходяться в зоні вихлопу, повинні витримувати дію полум'я з температурою приблизно 1100 ° С протягом 15 хв. Високі і температури, що спостерігаються на кожусі компресора (475 ° С) і в зоні турбіни (545 ° С). Для конструювання космічних кораблів потрібні матеріали, які зберігають працездатність в особливих умовах космічного простору. У чому ж полягає специфічність цих умов? По-перше, це відсутність атмосферного тиску: на висоті декількох сотень кілометрів від Землі тиск повітря складає 10 ~ 8 -10 ~9 мм рт. ст., а на висоті геостаціонарної орбіти (близько 36000 км ) - Приблизно 10 ~ 13 мм рт. ст. Настільки високий вакуум призводить до небезпеки випаровування летючих компонентів матеріалів, розриву трубопроводів та вентилів в системі двигунів. По-друге, це високий рівень електромагнітного випромінювання з різними довжинами хвиль (сонячна радіація і космічні промені), причому 10% сонячної радіації припадають на довжини хвиль менше 4000 А (або 400 нм), тобто на випромінювання, що викликає светодеструкцію синтетичних матеріалів. У ці 10% включений потік дуже небезпечних для багатьох матеріалів протонів і електронів, щільність якого на висоті 1000 км складає вражаючу величину - 10 8 частинок / (см 2-с). По-третє, це температурні перепади навколишнього середовища - від -200 до +150 ° С. (Крім того, від ракетних двигунів теплові навантаження на матеріал можуть досягати 800 ° С і вище.) По-четверте, це наявність потоку мікрометеоритів, що призводять до руйнування поверхнілітального апарату, і т.д. Матеріали, використовувані усередині жилого відсіку космічних кораблів, крім безумовної механічної міцності, повинні бути негорючими, нетоксичними і не повинні створювати загрозу через скупчень електростатичних зарядів на поверхні і т.д. У деяких особливих випадках, наприклад при посадках на поверхню Венери, від конструкційних матеріалів потрібно, щоб вони хоча б нетривалий час витримували одночасний вплив температури до 550 ° С і тиску до 90 атм. З наведених прикладів зрозуміло, якими винятковими якостями повинні володіти матеріали, використовувані при будівництві літаків і космічних кораблів, і які надскладні завдання стоять перед творцями таких матеріалів. Традиційні матеріали для літако-і ракетобудування, головним чином титанові сплави і нержавіючі сталі, задовольняють більшості з перерахованих вище вимог, постійно поліпшуються металургами, проте в останні роки фахівцями дедалі частіше висловлюється думка, що більш перспективним для цих цілей є також використання полімерних композитів. Відома мала щільність ПКМ навіть у порівнянні з найбільш поширеними легкими авіаційними сплавами. Дійсно, заміна металу в силових елементах конструкції літаків на полімерні композиційні матеріали здатна зменшити їх загальну масу на 20-43%, що уповільнило б збільшення розмірів літаків і підвищило б їх економічність по витраті палива. Фахівці США підрахували, наприклад, що для цивільних літаків марки L-1011 фірми «Локхід» і марки DC-10 фірми «Дуглас» зниження маси на кожні 45 кг дозволить економити щорічно близько6400 кг палива. Радіопрозорість ПКМ також відома. Слід підкреслити, що полімерні композиційні матеріали часто незамінні при конструюванні обтічників, що захищають радарну апаратуру на самих літальних апаратах. Для забезпечення максимального проходження хвиль від радарних установок композит повинен володіти високою однорідністю, а обтічник необхідно виготовляти з великим ступенем точності. Справа в тому, що реальні обтічники не пропускають усіх хвиль, випромінюваних радарної апаратурою. Поряд з пропущенням спостерігається і відображення радіохвиль і їх поглинання. При цьому частина енергії хвиль може відображатися і повертатися на передавач, що призводить до зменшення радіусу дії радарної установки. Таким чином, по міцності і по стійкості до дії високих температур вироби з композиційних матеріалів здатні замінити багато металеві деталі. Зі сказаного зовсім не випливає, що використання композитів виключає застосування металів. Ці дві групи матеріалів можуть успішно поєднуватися. Наочний приклад тому - склеювання металевих поверхонь літакової обшивки термостійким полімерним клеєм. На думку фахівців, традиційний спосіб кріплення алюмінієвих листів обшивки за допомогою заклепок багато в чому поступається клейових швах, які не вимагають свердління металу, мають більш високу втомної міцністю і не збільшують нерівності поверхні. Розглянемо типи полімерних матеріалів, використовуваних в літако-і ракетобудуванні, властивості і методи отримання деяких конкретних композицій. Одними з перших композитів, що знайшли застосування в авіаційній промисловості, були пінопласти. Ці матеріали являють собою спінені поліефіруретани, одержувані обробкою низькомолекулярних поліефірів, входять реакційноздатні гідроксильні групи, диизоцианатом. При змішуванні вихідних компонентів (зазвичай рідких) починається екзотермічний процес, що супроводжується виділенням вуглекислого газу; У результаті реакційнамаса стає все більш вузький, розбухає, піднімається, як тісто, твердіє і перетворюється в комірчастий матеріал - пінопласт. Такий спосіб був розроблений в Німеччині на початку 1940-х років; пізніше у ФРН був налагоджений промисловий випуск пористого пластику під торговою назвою «мо-льтопрен». Цей матеріал використовувався авіаційною промисловістю як заповнювач в середніх шарах тришарових конструкцій крила й хвостового оперення літаків. Облицювальними матеріалами в цих випадках були метал і фанера. Відомі два методи одержання виробів із жорстких пінопластів. Перший з них передбачає використання форми, що складається з двох частин - зовнішньої і внутрішньої. У зовнішню (що охоплює) частину форми для виготовлення обтічника наливають попередньо змішані вихідні компоненти, після чого в неї опускають меншу за розміром внутрішню частину форми. Занурення здійснюють на глибину, відповідну заданій товщині стінки обтічника. У результаті реакційна маса піднімається в кільцевому зазорі між двома поверхнями. Перед заповненням пенообразующей масою внутрішню поверхню охоплює частини і зовнішню поверхню внутрішньої частини форми зазвичай покривають поліефірним пластиком. Попередньо обидві поверхні для поліпшення адгезії очищають піскоструминним способом. При використанні такого методу вдається досить точно дотримуватися задану форму виробу. Другий метод одержання виробів із жорстких пінопластів відрізняється від першого тим, що порожню форму закривають кришкою і заповнюють спінюється масою через невеликі (близько 2,5 см ) Отвори в кришці. Такий спосіб застосовують для заповнення конструкційних вузлів літаків, наприклад елеронів. Еластичні пеноматеріалов з поліефіруретанов також привернули увагу фахівців авіаційної та ракетної техніки. Ці матеріали мають чудові термоізоляційними властивостями, що дозволяє використовувати їх для зменшення википання ракетного палива ракети «Сентаур». До недоліків поліефіруретанових матеріалів належить низька стійкість до впливу підвищених температур і атмосферних чинників. Більш атмосферостійкими виявилися пластики па основі епоксидних смол, з якими ми зараз познайомимося детальніше. Понад 90% з випускаються епоксидних смол представляють собою олігомери, одержувані по реакції ароматичного двохосновний спирту бісфенолу. Це в'язкі рідини та ст. такому вигляді вони рідко знаходять застосування. Для отримання твердих міцних матеріалів необхідно зшити молекули олігомерів в більш довгі полімерні молекули. Для зшивання використовують отверджувачі, здатні реагувати з кінцевими реакційноздатними групами олігомерів при кімнатній температурі або при нагріванні до 60-200 ° С. Іншими прикладами використання склонаповнені (епоксидних смол є матеріали для залізо крила і деталей інтер'єру цивільного літака марки DC-Х-200 фірми «Дуглас» і для стільникових конструкцій космічного апарату, з яких виготовлені сонячні антени. Показово, що із загальної кількості (4200 т). ПКМ, використаних в авіаційній і космічній техніці США в 1981 р ., Склопластики склали близько 3500 т. У 1991 р . очікують збільшення цієї цифри до 6000 т. Проте епоксидні смоли, наповнені скловолокном, мають дуже низький модуль пружності, щоб, бути використаними у відповідальних конструкційних І вузлах сучасних літаків. Набагато більш перспективними в цьому відношенні виявилися епоксидні смоли, наповнені волокнами елементного бору. Характерними властивостями композитів на основі борних волокон є високий модуль пружності, тобто більша жорсткість, в поєднанні з низькою щільністю (на 27% менше, ніж щільність алюмінію). В американському літаку марки F-111 застосовуються борепоксідние стабілізатори, передні крайки і закон-цювання крил. Закінцівки крил легше традиційних алюмінієвих майже на 16%: Горизонтальний стабілізатор цього літака піддається дії флаттера, тобто поєднанню згинальних і крутильних коливань, небезпечних для конструкції, і тому повинен володіти одночасно жорсткістю і механічною міцністю. У результаті заміни алюмінієвого стабілізатора на борепоксідний вдалося знизити масу конструкції на 27%, зберігши цілком достатню міцність. Композиційні матеріали цього типу були використані також при виготовленні гвинта вертольота «Боїнг Вертол». В останні роки епоксидні смоли, наповнені вуглецевим волокном, широко використовуються для конструкційних деталей надзвукових літаків. При виготовленні цих матеріалів поверхню вуглецевих волокон піддають спеціальній обробці для збільшення адгезії до смолі. Така обробка звичайно підвищує міцність при вигині, але знижує ударну в'язкість. Для отримання менш крихких матеріалів, тобто для збільшення їхньої ударної в'язкості, до вуглецевих волокон додають невеликі кількості скловолокна. Фірма «Локхід» запропонувала використовувати вертикальні стабілізатори, елерони і інтерцептори (органи управління), виготовлені з углеепоксідного композиту, для пасажирського літака L-1011. Загальне зниження маси цього літака в результаті заміни металевих сплавів на композиційні матеріали досягає 230 кг . При створенні стабілізатора на літаку L-1011 вирішена проблема гальванічної корозії, яка спостерігалася при з'єднанні композиту з деталями з алюмінієвого сплаву. Для запобігання корозії в місцях контакту цих різнорідних матеріалів поміщають тканина з поліамідного волокнакевлар. Фірма «Боїнг» (США) широко застосовує углеепоксідпие композити, зокрема в пасажирському літаку «Боїнг-747». Углеепоксідние композиційні матеріали знайшли застосування і в космічній техніці. З них виготовлені жорсткі конструкції американського супутника ATS-F, запущеного на орбіту з відстанню 35000 км від Землі. Висока питома міцність цих матеріалів і мале значення коефіцієнта термічного розширення використані в системі орієнтації супутника; вони забезпечують її роботу в інтервалі температур від - 160 до -1120 ° С. Зі сказаного видно, наскільки широко і плідно виявилося застосування композитів з епоксидним сполучною в літако-та ракетобудуванні. Використання композиційних пластиків в автомобілебудуванні Зарубіжні фахівці підрахували, що близько 53% вартості автомобіля припадають на матеріали. Тому їх правильний вибір відіграє істотну роль. Якщо порівнювати за вартістю автомобільні кузови з різних матеріалів, то сталевий кузов виявиться значно дешевше пластмасового. Однак, за підрахунками економістів, це співвідношення з часом має змінюватися на користь останнього. Перший крок в застосуванні пластмас для кузовів був вельми примітивним: несучий сталевий каркас покривався методом вакуум-формування сополімером акрило-нітрилу, бутадієну і стиролу. Зрозуміло, ця конструкція ще не відповідала вимогам якості та комфорту. Більш досконалий метод був розроблений стосовно до експериментальної моделі «Авто-2000» автомобіля «Фольсваген» (ФРН). Кузов цієї машини складається з днища і передка, бічних стінок і даху; всі вони формуються з листової сталі і зварюються, утворюючи несучий каркас. На конвеєрі на них навішуються різніпластмасові деталі. Основна частина передка кузова - пластмасова рама, на яку кріпляться бампер, шарніри капота, фари й радіатор. Зверху розташовуються полімерна оболонка, реберна конструкція і лицьове покриття бампера. Такий бампер витримує без залишкової деформації удар при русі автомобіля зі швидкістю 4 км / год . Склопластики, більш ніж будь-які інші ПКМ, знайшли застосування в автомобільній промисловості. Наприклад, в США в 1987 р . на кожну легкову машину встановлювали в середньому близько 7 кг склопластикових деталей: передні і задні панелі кузова, панель приладів, віконні рами і т.д. Близько 40% таких деталей виготовлені з стеклонаполненного термопластів і 60% - з поліефірних смол.

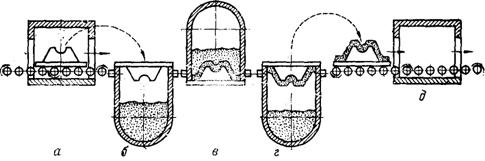

Лиття в оболонковій формі.

Сутність процесу полягає у застосуванні тонкостінних рознімних разові форми, виготовлених з формувальної суміші. Формувальні суміші виготовляють з дрібнозернистого кварцового піску, перемішаного з термореактивною смолою. Модельну плиту нагрівають до температури 200-250 градусів. На її поверхню наносять розділову мастило. Формувальну суміш наносять на на модельну плиту і витримують 10-30 секунд; від теплоти модельної плити термореактивних смол переходить у рідкий стан, склеюючи піщинки за освітою піщано-смоляний оболонкової форми (завтовшки 5-10 мм) в залежності від часу витримки. При цьому смола твердіє. Готові оболонкові форми знімають з металевої моделі і, якщо вони роз'ємні, то їх склеюють. У зібрані оболонкові форми заливають метал. Литтям в оболонкові форми отримують ребристі циліндри, колінчаті вали і т.д. Спосіб застосовують для сталевих, і для алюмінієвих виливків, простої конфігурації без внутрішніх порожнин в серійному виробництві. Формувальна суміш складається з дрібнозернистого піску (розмір зерна 0,25 ... 0,06 мм) і термореактивною смоли - пульвербакеліта. Спосіб забезпечує отримання шорсткості поверхні R z = 80 ... 40 мкм, і точність - 12 ... 14 квалітет. Спосіб легко можна механізувати й автоматизувати. v Переваги способу. Ø Витрата формувальної суміші в 8-10 разів менше, ніж при литті в піщані форми. Ø Припуски становлять 0.5-1.5 мм. v Види. Ø Бункерний. Ø пресування через гумову діафрагму. Ø Пескодувний. v Технологія виготовлення оболонкової форми починається з нанесення пульверизатором на металеву модельну плиту розділового складу, що полегшує зняття оболонки. Потім модельну плиту нагрівають в електричній печі до температури 200 ... 220 ° С, встановлюють над бункером і закріплюють моделлю вниз. Бункер перевертають на 180 °, і формувальна суміш падає на нагріту модельну

Схема

виготовлення оболонкових

форм:

Модельна плита

з оболонкової полуформой і зібрана

форма:

Модельна плита

з оболонкової полуформой і зібрана

форма:

плиту

при витримці протягом 20 ... 30 с смола

плавиться і, обволікаючи тонкою плівкою

дрібні зерна піску, утворить оболонку

товщиною б ... 8 мм. Бункер повертають у

вихідне положення, і непрореагіровавшіх

формувальна суміш падає на його дно.

Зняту з бункера модельну плиту з неміцною

оболонкою відправляють в електричну піч

з температурою близько 350 ° С. Тут смола

протягом 90 ... 180 с полімеризується і

незворотньо твердіє, утворюючи міцну

оболонкову полуформу. За такою ж

технологією виготовляють іншу

полуформу.

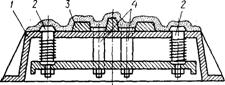

Для

зняття готової оболонкової напівформи

модельна плита 1 з закріпленої

полумоделью 3 забезпечена

штовхачами 4, що

знаходяться на рівні плити, і

штовхачами 2, які

виступають з неї й утворять у полуформе

поглиблення. На іншій модельної плиті

(тут не показано) штовхачі розташовані

на кілька міліметрів нижче площини

рознімання, щоб утворити виступи на

другий полуформе проти заглиблень на

першій. За допомогою цих виступів і

поглиблень фіксують положення полуформ

при складанні оболонкової форми. При

натисканні на плиту 6 штовхачі

знімають полуформу 5 із модельної плити.

В одній з полуформ на стрижневі знаки

встановлюють стрижень, закривають інший

полуформой, скріплюють їх скобами,

струбцинами або склеюють по площині

роз'єму. Зібрану оболонкову форму 7

поміщають в. металевий ящик 8, засипають

великим піском або чавунної дробом 9 і

заливають металом. До моменту повної

кристалізації металу виливка смола із

суміші вигорає, форма і стрижні

разупрочняется і легко руйнуються,

звільняючи виливок при вибівці.

плиту

при витримці протягом 20 ... 30 с смола

плавиться і, обволікаючи тонкою плівкою

дрібні зерна піску, утворить оболонку

товщиною б ... 8 мм. Бункер повертають у

вихідне положення, і непрореагіровавшіх

формувальна суміш падає на його дно.

Зняту з бункера модельну плиту з неміцною

оболонкою відправляють в електричну піч

з температурою близько 350 ° С. Тут смола

протягом 90 ... 180 с полімеризується і

незворотньо твердіє, утворюючи міцну

оболонкову полуформу. За такою ж

технологією виготовляють іншу

полуформу.

Для

зняття готової оболонкової напівформи

модельна плита 1 з закріпленої

полумоделью 3 забезпечена

штовхачами 4, що

знаходяться на рівні плити, і

штовхачами 2, які

виступають з неї й утворять у полуформе

поглиблення. На іншій модельної плиті

(тут не показано) штовхачі розташовані

на кілька міліметрів нижче площини

рознімання, щоб утворити виступи на

другий полуформе проти заглиблень на

першій. За допомогою цих виступів і

поглиблень фіксують положення полуформ

при складанні оболонкової форми. При

натисканні на плиту 6 штовхачі

знімають полуформу 5 із модельної плити.

В одній з полуформ на стрижневі знаки

встановлюють стрижень, закривають інший

полуформой, скріплюють їх скобами,

струбцинами або склеюють по площині

роз'єму. Зібрану оболонкову форму 7

поміщають в. металевий ящик 8, засипають

великим піском або чавунної дробом 9 і

заливають металом. До моменту повної

кристалізації металу виливка смола із

суміші вигорає, форма і стрижні

разупрочняется і легко руйнуються,

звільняючи виливок при вибівці.

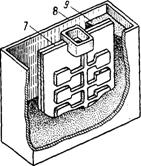

Спеціальні способи лиття.

Лиття за виплавлюваними моделями використовують для виготовлення дрібних деталей. При цьому досягають велику точність і чистоту поверхні, яка не потребує механічної обробки.

Технологія лиття складається:

- виготовлення металевої моделі - еталона виробу;

- виготовлення прес-форми з легкоплавкого матеріалу за моделлю-еталоном;

- виготовлення виплавлюваних моделей за допомогою прес-форми (суміш стеарину з парафіном);

- виготовлення моделей ливникової системи з тієї самої суміші;

- складання моделей і ливникової системи та покриття їх разом вогнетривкою сумішшю (порошкоподібний кварц з добавленням розчину етилсилікату або рідкого скла, як зв’язуючого);

- виготовлення форми в опоці;

- виплавляння моделі та прожарювання форми;

- розплавлення металу;

- заливання форм;

- вибивання і очищення відливок.

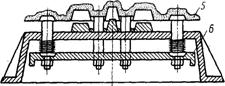

Лиття в оболонкові форми використовують в умовах масового і серійного виробництва, невеликих, переважно тонкостінних відливок.

Оболонкову форму виготовляють посипанням нагрітих металевих моделей сумішшю піску з фенол формальдегідною смолою, яка утворює спечену поверхню (оболонку). Найчастіше оболонкова форма є складною з декількох частин, які склеюють. Готову оболонкову форму заливають металом. Оболонкові форми одноразові. Вони дозволяють зменшити витрати формувальних сумішей у 8-10 разів і непотрібні опоки.

Лиття у кокіль - це лиття у металеві форми (із чавуну і сталі). При виливанні відливок з кольорових металів і сплавів, кокіль витримує десятки тисяч заливок. Одержують відливки високої точності, з високими механічними властивостями.

При відливанні виробів із сталі і чавуну внутрішню поверхню кокіля покривають вогнетривким матеріалом і підігрівають його до 473-573 0К.

При відцентровому відливанні метал заливають у форму, яка обертається навколо вертикальної або горизонтальної осі. У результаті рідкий метал відтісняється відцентровою силою до стінок форми. При цьому структура металу стає щільною, і тим самим, покращуються властивості. Форму обертають до повного затвердіння металу, після чого виймають готові відливки.

При литті під тиском сплав поршнем машини запресовується у роз’ємну стальну форму, що називається прес-формою. Лиття під тиском застосовують, в основному, для алюмінієвих, магнієвих та інших сплавів. Відливки одержуються щільними, точними, з чистою поверхнею і високими механічними властивостями.

На сучасному етапі в ливарному виробництві, у всьому світі, міцно зайняло місце електрошлакове лиття (розроблене вченими з інституту електрозварювання ім. Є.О.Патона НАН України).

Електрошлакове лиття поділяється на: лиття у кристалізатори, кокільне лиття і відцентрове лиття. Відливки, одержані електрошлаковим способом, високої чистоти, з дрібнозернистою структурою і високими механічними властивостями, які прирівнюються до деформованих сплавів.

Фактори, що впливають на процес обробки тиском.

Обробка тиском ґрунтується на використанні пластичної деформації матеріалів, тому, в основному, обробці тиском підлягають пластичні матеріали. Розрізняють такі види обробки тиском: прокатування, пресування, волочіння, кування і штампування.

2.1. Теоретичні відомості про обробку металів тиском.

Для пластичної деформації металу потрібне напруження, більше від границі його пружності і менше від границі міцності (щоб не утворювалися тріщини).

Пластична деформація металу є наслідком зсувів, що відбуваються всередині і на межах зерен. У результаті пластичної деформації зерна видовжуються настільки, що нагадують волокна, таку структуру називають волокнистою.

Після деформації у холодному стані механічні, фізичні та хімічні властивості металів змінюються: твердість, міцність і крихкість збільшуються; пластичність, в'язкість, корозійна стійкість, густина та електропровідність зменшуються. Таку зміну властивостей називають наклепом. Основну масу сплавів (сталі) піддають обробці тиском у нагрітому стані. У холодному стані тиском обробляють тільки тонкі листові і штабові заготовки із сталі та заготовки з кольорових металів і сплавів.

Чим більше нагріти сталь, тим вона пластичніша і потрібно менше енергії на її деформацію. Але нагрівання сталі до температур, близьких до лінії “солідус”, приводить до перепалювання. Перепалений метал є непоправним браком.

Крім перепалу, дуже часто при нагріванні металів і сплавів може відбутися перегрівання металу, який супроводжується різким ростом зерна аустеніту, що приводить до утворення крупнозернистої структури після охолодження. Перегрітий метал також є браком, який можна виправити відпалом.

Температуру нагрівання і час витримування для кожного металу і сплаву визначають індивідуально. Для цього є відповідні емпіричні формули.

Нагрівання металів і сплавів проводять у горнах і різних печах.

1.2.Основні види обробки металів тиском.

Прокатування. Прокатування проводять для того, щоб отримати листовий, сортовий, трубний, і спеціальний прокат. Суть прокатування полягає у пластичній деформації між валками (рис.23), які обертаються. Прокатування проводять як у гарячому, так і холодному стані.

Валки для прокатування відливають з відбіленого чавуну або з вуглецевої і легованої сталей. Їх виготовляють гладкими або каліброваними (з канавками “рівчаками” по колу). Перші використовуються для прокатування листової сталі, другі для сортового і фасонного прокату. Профіль, утворений суміжними канавками двох валків, називають калібром.

Прокатні стани можна класифікувати за: призначенням, кількістю валків у кліті, кількістю клітей і схемою їх розміщення.

За призначенням прокатні стани є: обтискні, заготовочні, сортові, листові та спеціальні.

За кількістю валків та їх розміщенням стани бувають дво-, три-, чотири- і багатовалкові та універсальні.

Універсальні стани мають горизонтальні та вертикальні валки і забезпечують обтискання заготовки з чотирьох сторін.

Сортові стани призначені для прокатування сортових і фасонних профілів.

До спеціальних належать стани для прокатування безшовних труб, залізничних коліс і бандажів, гусеничних траків.

Прокатні стани є нереверсивні і реверсивні (валки обертаються у прямому і зворотному напрямках).

Пресуванням називають спосіб обробки металів тиском, при якому метал видавлюють із замкнутої порожнини через отвір, площа поперечного перерізу якого менша, ніж заготовки. Пресуванню піддають всі кольорові метали і сплави та деякі сталі. Пресування, в основному, проводять у підігрітому стані. Є два види пресування - пряме і зворотнє.

При прямому пресуванні виріб (рис.24) рухається у тому ж напрямку, що й прес-шайба, що його витискує, а при зворотньому виріб рухається назустріч прес-шайбі.

Пресовані вироби більш точні, ніж після прокатування. Пресуванням виготовляють вироби різного профілю з розміром перерізу від кількох до 400 мм.

Волочіння використовують для виготовлення дроту малого діаметру (від 0,01 до 4 мм), каліброваних прутків і тонких труб. Воно полягає у протягуванні під дією зовнішньої сили заготовки через отвір, переріз якого менший від перерізу заготовки (рис.25). Цей отвір називають очком, а інструмент - волокою (філь'єр).

Тепер поширені волочильні дошки - це інструмент з декількома філь’єрами з різними отворами. Філь’єри з отворами діаметром 0,5 мм виготовляють із рубіну або алмазу, всі решта - з твердого сплаву. Заготовку і дріт, одержаний волочінням, відпалюють для підвищення їх пластичності.

Волочіння проводять на волочильних станах. Вони складаються з двох частин: робочого інструменту - волоки і тягнучого пристрою. Тягнучі пристрої діляться на: ланцюгові, рейкові, гвинтові та барабанні.

Куванням називається обробка металу в пластичному стані (рис. 26) статичним або динамічним навантаженням (тиском). Виріб, виготовлений куванням, називають поковкою. Поковки можуть мати масу до 200 т.

Заготовку кують між нижнім (нерухомим) і верхнім (рухомим) бойками молота або преса із застосуванням різних інструментів.

Найважливішими операціями кування є: протягування, осаджування, згинання, пробивання, висаджування, рубання, прошивання та ін.

При протягуванні довжина поковки збільшується за рахунок висоти.

Місцеве осаджування називається висаджуванням. Пресовані вироби більш точні, ніж після прокатування. Пресуванням виготовляють вироби різного профілю з розміром перерізу від кількох до 400 мм.

Волочіння використовують для виготовлення дроту малого діаметру (від 0,01 до 4 мм), каліброваних прутків і тонких труб. Воно полягає у протягуванні під дією зовнішньої сили заготовки через отвір, переріз якого менший від перерізу заготовки (рис.25). Цей отвір називають очком, а інструмент - волокою (філь'єр).

Тепер поширені волочильні дошки - це інструмент з декількома філь’єрами з різними отворами. Філь’єри з отворами діаметром 0,5 мм виготовляють із рубіну або алмазу, всі решта - з твердого сплаву. Заготовку і дріт, одержаний волочінням, відпалюють для підвищення їх пластичності.

Волочіння проводять на волочильних станах. Вони складаються з двох частин: робочого інструменту - волоки і тягнучого пристрою. Тягнучі пристрої діляться на: ланцюгові, рейкові, гвинтові та барабанні.

Куванням називається обробка металу в пластичному стані (рис. 26) статичним або динамічним навантаженням (тиском). Виріб, виготовлений куванням, називають поковкою. Поковки можуть мати масу до 200 т.

Заготовку кують між нижнім (нерухомим) і верхнім (рухомим) бойками молота або преса із застосуванням різних інструментів.

Найважливішими операціями кування є: протягування, осаджування, згинання, пробивання, висаджування, рубання, прошивання та ін.

При протягуванні довжина поковки збільшується за рахунок висоти.

Місцеве осаджування називається висаджуванням.

Прошивання - це виготовлення у заготовці отворів.

У ковальському виробництві використовують кувальні молоти (механічні та пароповітряні) і кувальні преси (гідравлічні, парогідравлічні).

Штампування - це пластична деформація заготовок, обмежена порожниною штампа і набуття заготовками зовнішньої форми цієї порожнини. Штампування розрізняють: об'ємне і листове.

Продуктивність штампування у десятки разів більша, ніж кування, а кваліфікація робітників потрібна значно нижча. При штампуванні досягається значно більша точність і чистота поверхні, ніж при куванні. Проте штампування вигідне при масовому і серійному виробництві. Штампування буває гарячим і холодним. Штампування здійснюється на пресах, молотах і кувальних машинах.

Об'ємне штампування використовується для виготовлення виробів досить складної форми (колінчасті вали, шатуни, диски і т.п.).

При листовому штампуванні розрізняють такі операції: розподільні (вирубування, пробивання, розрізання) і формозмінні (витягування, обтискання, роздавлювання і т.п.)

1.2.Нові методи обробки металів тиском.

Останнім часом широкого розвитку зазнало листове штампування. Появилися нові способи листового штампування: рельєфне штампування; штампування витіканням, витискуванням; штампування гумою (матрицею служить гума); штампування рідиною (зусилля створює рідина, яка подається під тиском); штампування вибухом (зусилля штампування створює сила вибуху); штампування по частинах.

До нових методів прокатування можна віднести: без злиткове прокатування (у прокатний стан подається рідкий метал, а не злиток, або спеціальні заготовки); одержання зварних труб (формування плоскої заготовки у трубу, зварювання труби, обробка і правлення); спеціальні види прокатування (одержання періодичних профілів, коліс, бандажів, кілець і т.п.).

У галузі об'ємного штампування до нових методів можна віднести штампування у штампах з багатьма порожнинами (рівчаками). Це дає можливість здешевити сам процес штампування.

Широко застосовується у машинобудівній промисловості метод одержання листових матеріалів різного профілю на профілезгинаючих станах.

Основи різання металів.

Різання – відділення частин заготовок від сортового або листового металу. Різання виконують як зі зняттям стружки, так і без зняття. Різання зі зняттям стружки здійснюють ручною ножівкою, на ножівкових, кругло пиляльних, токарно-відрізних верстатах, а може бути газове, дугове тощо. Без зняття стружки матеріали розрізують ручними важільними і механічними ножицями, гострозубцями, труборізами, прес-ножицями у штампах. До різання належить також надрізування металу.

Суть процесу різання ножицями полягає у відокремленні частини металу під дією пари різальних ножів, які виготовляють зі сталі У7, У8; бокові поверхні лез загартовані до S2 .58 НRCе, відшліфовані та загострені.

Звичайні ручні ножиці застосовують для різання стальних листів завтовшки 0,5 .1 мм і листів з кольорових металів завтовшки до 1,5 мм. Їх виготовляють з прямими і кривими різальними лезами.

За розміщенням різальної кромки лез ручні ножиці поділяють на праві та ліві.

Ліві – ножиці, у яких на різальній частині кожної половини скіс розташовано з лівого боку. Ними ріжуть по правій кромці виробу проти годинникової стрілки.

Праві – ножиці у яких скіс на різальній частині кожної половини знаходиться з правого боку. Ними ріжуть по лівій кромці виробу у напрямі за годинниковою стрілкою.(мал. 110).

Річні малогабаритні силові ножиці (мал. 113) служать для різання листового металу завтовшки до 2,5 мм і прутків двометром до 0,8 мм.

Робоча рукоятка складається з двох послідовно з’єднаних важелів. Перший важіль на одному плечі якого закріплено ніж з’єднаний за допомогою гвинта з рукояткою, ножі ножиць змішані й прикріплені до важелів потайними заклепками.

Різання ножівкою

Ножівка – інструмент для різання листів штабового круглого та профільного металу, а також для прорізування шліців, пазів, обрізування й вирішування заготовок по контуру та інших робіт. Ручна ножівка складається з рамки та ножівкового полотна. На одному кінці рамки є нерухома головка з хвостовиком і рукояткою, а на іншому гвинтом і гайкою для натягування полотна. У головках є прорізи у які встановлюють ножівкове полотно закріплюють шурупами.

Рамки для ножівок виготовляють або суцільними для ножівкового полотна однієї певної довжини або розсувними, що дає змогу закріплювати ножівкове полотно різної довжини.

Ножівкове полотно – тонка, вузька стальна пластина з двома отворами для закріплення, яка має зуби на одному з ребер. Їх виготовляють зі сталі У10А та Х6ВоР їх твердість 61 .64 НРСе.

Свердління

Свердління – утворення зняттям стружки отворів у суцільному матеріалі за допомогою різального інструмента – свердла, якому надають обертального та поступального руху відносно його осі.

Свердла бувають різних видів. Їх виготовляють з швидкорізальних, легованих та вуглецевих сталей, а також оснащують пластинами з твердих сплавів.

Спіральне свердло – двозубий різальний інструмент. Він має дві основні частини – робочу та хвостовик. Робоча частина свердла, в свою чергу, має циліндричну та різальну частини. На циліндричній частині є дві гвинтові канавки, розміщені одна проти одної. Їх призначення – відводити стружку з отвору, що просвердлюється, під час роботи свердла.

Свердління здійснюється в основному на свердлильних верстатах. Коли деталь неможливо встановити на верстат або коли отвори розміщені у важкодоступних місцях, їх свердлять за допомогою коловоротів, тріскачок, дрилів, ручних і пневматичних свердлильних машинок. (мА. 191)

Тріскачка застосовується для ручного свердління отворів великих діаметрів (до 30 мм), а також для свердління отворів у незручних місцях, коли не можна застосовувати свердлильний верстат, електричну або пневматичну свердлильну машинку. Тріскачка має шпиндель, який входить у вилку рукоятки. На одному кінці шпиндель є отвір для закріплення свердла, на іншому нарізана прямокутна різьба. На неї накручується довга чайка, яка закінчується центром. Для свердління за допомогою тріскачки застосовують скобу, яка дає змогу встановлювати тріскачку у певному положенні. Обертальний рух здійснюється храповим колесом, яке наглухо закріплене на шпинделі, собачка при повороті рукоятки на невеликий кут упирається в зуб храпового колеса і повертає його, а разом шпиндель на той самий кут. Пружина весь час притискує собачку до храпового колеса.

Ручки й дриль застосовують для свердління отворів діаметром до 10 мм.

На шпинделі встановле6на конічне зубчасте колесо, яке можна сполучати з іншим конічним колесом. Тоді при обертанні вала рукояткою шпиндель матиме одну частоту обертання (свердління ручним дрилем). Ручні свердлильні електричні машини застосовують при монтажних, складальних і ремонтних роботах для свердління і розверстування отворів.

Машинки легкого типу.

Вони призначені для свердління отворів Ø 8 .9 мм. Корпус звичайно має форму пістолета. Електродвигун –універсальний колекторний, працює на змінному струмі нормальної частини напругою 220В.

Машини середнього типу.

Вони мають замкнуту року ятку на задній частині корпуса. Використовують для свердління отворів Ø до 15 мм.

Малини важкого типу мають дві рукоятки на корпусі або дві рукоятки і грудний упор застосовують для вертикального та горизонтального свердління отворів Ø 20 .80 мм.

В алюмінієвому корпусі електричної свердлильної машини важкого типу змонтовано електродвигун, на кінці вала якого є конічний отвір, в який вставляють свердло або патрон.

Ручні свердлильні пневматичні машини порівняно з електричними мають невеликі розміри і масу. Привод цієї машини дає змогу плавно регулювати частоту обертання при натисканні на пусковий курок. При перевантаженні машина автоматично зупиняється, чим запобігається поломка свердла, а також перегорання обмотки, що призводить до виходу машини з ладу.

Різьби на деталях виготовляють нарізуванням на свердлильних різьбонарізних і токарних верстатах, а також накатуванням, тобто методом пластичних деформацій. Інструментом для накатування різьби є накатні планки, накатні ролики й накатні головки.

Внутрішню різьбу нарізують мітчиком, зовнішню – планками, прогонками та іншими інструментами.

Мітчики поділяють за призначенням – на ручні, машино-ручні, машинні, за профілем нарізуваної різьби – для метричної, дюймової та трубної різьб; а конструкцією – на суцільні, збірні та спеціальні.

Мітчик складається з двох основних частин – робочої та хвостової.

Робоча части6на – гвинт з кількома повздовжніми прямими або гвинтовими канавками і служить для нарізування різьби. Мітчики з гвинтовими канавками застосовують для нарізання точних різьб.

Токарні верстати та роботи, що на них виконуються.

Токарні верстати Основні розміри, які характеризують токарний верстат: висота центрів над станиною й відстань між центрами.

За цими розмірами визначають максимальні діаметр і довжину заготовки, яку можна встановити і обробити на даному верстаті.

За висотою центрів розрізняють типорозміри токарних верстатів: малі (висота центрів до 150 мм); середні (висота центрів 150...300 мм) і великі (висота центрів понад 300 мм).

Навчальні майстерні устатковують переважно малими й середніми верстатами. На машинобудівних заводах найпоширеніші середні токарні верстати. Великими верстатами устатковані головним чином заводи важкого машинобудування.

Характер виконуваної роботи залежить від типу токарного верстата. На токарних верстатах (без ходового гвинта) здійснюють усі основні токарні роботи, крім нарізування різьби різцем. На токарно-гвинторізних верстатах (о ходовим гвинтом) виконують усі основні токарні роботи, в тому числі нарізування різьби різцем. На багаторізцевих верстатах обробляють заготовки одночасно кількома різцями. На токарно-карусельних і лобових верстатах обробляють короткі заготовки великого діаметра. На токарно-револьверних верстатах обробляють окремі заготовки по черзі кількома інструментами. На токарних автоматах і напівавтоматах виготовляють великі партії деталей з пруткового матеріалу. На спеціальних токарних верстатах виконують тільки один вид робіт.

Верстати одного типу можуть мати свої конструктивні особливості, тому їх розрізняють ще за моделями (наприклад, 1К62, 1А616, 165).

Одним з поширених середніх токарно-гвинторізних верстатів є верстат моделі 1К62. Він призначається для універсальних робіт: обробки зовнішніх і внутрішніх гладких циліндричних і конічних поверхонь, нарізування різьби різних профілю й кроку. Електродвигун потужністю 10 кВт дає змогу використовувати можливості сучасних різальних інструментів, оснащених пластинками з твердого сплаву.

Верстат обладнано додатковим електродвигуном потужністю 1 кВт для швидкого переміщення каретки супорта, який вмикають натисненням кнопки 9 у верхній частині рукоятки 10. Під час свердлильних робіт можна механічно подавати задню бабку із свердлом, приєднавши її до супорта. Нині завод «Червоний пролетарці» імені Єфремова випускає більш досконалий верстат 16К20. У цієї моделі поліпшено технологічні показники (продуктивність, точність). Задню бабку верстата встановлено на аеростатичній опорі (повітряній подушці), що значно полегшило переміщення її по станині. Верстат 16К20 є базовою моделлю для ряду його модифікацій. Наприклад, верстат 16К20Г — для обточування заготовок діаметром до 600 мм на довжині 295 мм; верстат 16К25 — для обробки заготовок до 500 мм над станиною; верстат 1К20П — більшої точності; верстат 16К20ФЗ має числове програмне керування. У новій моделі збережено всі кращі якості системи керування верстата 1К62.

Керування токарним верстатом. Токарно-гвинторізний верстат — складна технологічна машина. Наприклад, на верстаті 1К62 можна встановити 24 різні частоти обертання шпинделя і 48 подач супорта з різцем. Органи керування цим верстатом розміщені на передніх пане¬лях коробок швидкостей і подач.

Під час роботи з нормальними подачами рукоятка 3 повинна завжди бути в положенні Б (нормальний крок), а рукоятка 4 — в положенні Г.

Щоб установити задану частоту обертання шпинделя, треба заздалегідь виключити фрикціон і вимкнути електродвигун, а потім переміщенням рукоятки 2 встановити необхідний діапазон частот (наприклад, 630...2000, 50...160). Переміщувати рукоятку слід плавно, без ривків, добиваючись фіксації її в кожному з чотирьох положень. Потім, обертаючи рукоятку 1, установлюють задану частоту обертання шпинделя (наприклад, 630).

Різці для обробки зовнішніх і торцевих поверхонь. Якість обробки деталей дуже залежить від правильності вибору різців, конструкції яких визначені їх призначенням. Кваліфікований токар, побачивши конфігурацію деталі, може визначити, які різці будуть потрібні для її обробки. Вибір різців — важливе завдання під час токарної обробки.

Рекомендуємо пригадати геометричні параметри токарних різців, загальні відомості про їх конструкції, фактори, що впливають на стійкість і спрацювання інструмента..

За формою головки різці для обточування поділяють на прямі — з прямолінійним стержнем і відігнуті — з стержнем, відігнутим вправо або вліво.

За розміщенням різальної кромки розрізняють праві (рис. г) й ліві (рис. б) різці. Під час обробки праві різці переміщуються в поздовжньому напрямі від задньої бабки до передньої, ліві — від передньої бабки до задньої.

Прохідні різці призначені для обточування, утворення фасок; прохідні упорні різці — для обточування і обробки торця східця.

Підрізні різці (рис. д) призначені для утворення східця на торці оброблюваної заготовки, для обробки площини торця.

Канавки на зовнішній і внутрішній поверхнях деталі можна утворити за допомогою канавкових різців (рис. є, ж). Аналогічні за конструкцією різці застосовують для відрізування і називаються відрізними (рис. є). Фасонні різці (рис. и) заточені за формою оброблюваної деталі і, як і підрізні, канавкові та відрізні, мають лише поперечну подачу. Різьбовими різцями нарізають зовнішню (рис. з) та внутрішню різьби.

Прийоми роботи на токарних верстатах. Для правильної і безпечної роботи на токарних верстатах під час обробки зовнішніх і торцевих поверхонь слід додержувати таких основних прийомів роботи:

заготовку в патроні або в центрах треба встановлювати так, щоб вона мала допустимий виліт з патрона, не давала биття і перекосів;

різець у різцетримачі має бути надійно закріплений; виліт різця з різцетримача не повинен перевищувати подвійної висоти головки різця;

прохідний різець установлюють так, щоб його вершина збігалася з вершиною центра, закріпленого в задній бабці верстата;

підрізний різець для обробки деталей діаметром понад 15 мм установлюють так, щоб кут між оброблюваним торцем і головною різальною кромкою різця становив 3—5е;

під час установлення різця користуються лімбом;

щоб робити висновки про правильність процесу різання, вибирають такі орієнтири, як, наприклад, кривизну стружки, шорсткість обточуваної поверхні, рівномірність шуму відокремлення стружки і шуму в приводі верстата, колір стружки тощо.

Працюючи на токарному верстаті, треба виконувати всі вимоги безпеки праці під час обробки металів різанням.

Інструменти та пристрої для токарної обробки.

На токарних верстатах застосовують різноманітний різальний інструмент. Кожен різальний інструмент працює в важчих умовах, ніж будь-яка деталь машини, тому до матеріалу інструмента пред'являються особливі вимоги.

Перша вимога — висока твердість. Якщо твердість інструмента нижче твердості заготовки, то він буде м'яти, а не різати. Твердість інструмента HRC 60…65, а заготовки HRC 15…20. Меншу твердість мають свердла, зенкера і мітчики.

Друга вимога — висока зносостійкість, тому що інструмент зазнає велике тертя і піддається зношуванню.

Третя вимога — висока теплостійкість, тобто здатність зберігати ріжучі властивості при високій температурі. Твердість вуглецевоїінструментальної і швидкорізальної сталі приблизно однакова, але теплостійкість вуглецевої стали 200 °C, швидкорізальної 600 °C.

Четверта вимога — висока механічна міцність, тому що інструмент при роботі сприймає значні сили різання. Матеріал інструмента повинен добре працювати на вигин і стиск. Крім цього матеріал інструмента повинен мати гарну теплопровідність, добре шліфуватися і прожарюватися.

Використають такі матеріали для виготовлення інструментів: вуглецеві інструментальні і леговані інструментальні сталі; швидкорізальні сталі; тверді сплави; мінералокераміку; надтверді матеріали і алмази.

Робота різального інструменту повинна проводитися за найвигіднішим режимом різання, що забезпечує найбільшу продуктивністьпри найменшій собівартості обробки деталі і при виконанні технічних вимог креслення.

При токарній обробці режим різання визначається глибиною різання t (мм), подачею S (мм/об) і швидкість різання v (м/хв).

Глибиною різання називається найкоротша відстань між оброблюваною і обробленою поверхнями, тобто величина заглиблення різця в матеріал. При зовнішньому поздовжньому обточуванні глибина різання дорівнює напіврізниці діаметрів до D і після dробочого кроку різця, мм:

![]() .

.

При розточуванні глибина різання являє собою напіврізницю між діаметром отвору після обробки і діаметром отвору до обробки. При підрізанні глибиною різання є розмір шару матеріалу, що зрізується, і вимірюваний перпендикулярно до обробленого торця, а при прорізанні канавок і відрізанні глибина різання дорівнює ширині канавки.

Подачею при точінні називається величина переміщення різця за один оберт заготовки.

Швидкістю різання при зовнішньому точінні називається довжина шляху, що проходить за одну хвилину точкою, розташованою на оброблюваній поверхні деталі. Якщо відстань n (мм), пройдена точкою помножити на частоту обертання шпинделя n (об/хв), то одержимо шлях, пройдений цією точкою за хвилину.

Вибір глибини різання визначається припуском на обробку і вимогами до точності і шорсткості поверхні. При високих вимогах до точності і малої шорсткості обробленої поверхні припуск, що перевищує 2 мм, варто знімати за два, а при нерівномірності припуску — за три проходи.

Люнет для підтримання довгих деталей

Подачу вибирають за таблицями режимів різання. Більші значення подач варто брати при обробці м'яких сталей і при роботі в центрах при відношенні L/D<6, а також при роботі в патроні, коли це відношення менш двох (L — відстань між опорами оброблюваної деталі; D — діаметр заготовки). При поперечному точінні і підрізуванні табличне значення подачі зменшують на 30…50 %.

Вибір швидкості різання для матеріалу різця обирається залежно від глибини різання, подачі і механічних властивостей заготовки. На практиці швидкість різання приймають відповідно до припустимої стійкості інструмента. Стійкість твердосплавного різця 60…90 хв. При такій стійкості зношування різця по задній поверхні допускається не більше 1 мм. Зношування по задній поверхні різця більше 1 мм допускати не слід, тому що це приводить до збільшення витрати твердого сплаву і часу для переточування різця. Наближення лунки зношування різця по передній поверхні до ріжучої крайки допускається не менш чим 0,2 мм. При зменшенні цієї відстані зростає небезпека руйнування ріжучої крайки.

Фрезельні верстати та роботи, що на них виконуються.

Фрезерний верстат — металообробний верстат призначений для обробки фрезою плоских і фасонних поверхонь, тіл обертання, зубчастих коліс та інших заготовок. Деталь, закріплена на столі, робить поступальний рух (криволінійний або прямолінійний), при цьому фреза робить обертовий рух.

Фрезерні верстати поділяють на 6 видів:

універсально-фрезерний верстат,

горизонтально-фрезерний верстат,

широкоуніверсальний фрезерний верстат,

вертикальний консольно-фрезерний верстат,

вертикально- і горизонтально-фрезерний безконсольний верстат,

поздовжно-фрезерний верстат.

Універсально-фрезерний верстат — це металорізальний верстат із горизонтальним розташуванням шпинделя, призначений для роботи з різними типами фрез. Цей фрезерний верстат використовується для обробки вертикальних і горизонтальних фасонних і гвинтових поверхонь, пазів і кутів. У горизонтальній площині верстат має поворотний стіл, що дозволяє фрезерувати гвинтові канавки.

Горизонтально-фрезерний верстат відрізняється від універсально-фрезерного відсутністю поворотного механізму.

Широкоуніверсальний фрезерний верстат — це металорізальний верстат, який має додаткову шпиндельну головку. Її можна повертати під будь-яким кутом у двох взаємно перпендикулярних площинах. Для більшої ефективності на поворотній головці монтують накладну фрезерну головку. З її допомогою можна обробляти на верстаті деталі складної форми не лише фрезеруванням, але і свердлінням, зенкеруванням, розточуванням і т. д.

Вертикальний консольно-фрезерний верстат — металорізальний верстат з вертикально розташованим шпинделем. У деяких моделях верстатів допускається зсув уздовж своєї осі й поворот навколо горизонтальної осі, розширюючи тим самим технологічні можливості верстата.

Вертикально- і горизонтально-фрезерний безконсольний верстат призначений для обробки різних поверхонь, а також пазів у великогабаритних деталях. У цих верстатах відсутня консоль, а полози та стіл переміщаються по напрямних станини, встановлених на фундамент.

Поздовжньо-фрезерний верстат — металорізальний верстат, який використовується для обробки великогабаритних заготовок. Обробка здійснюється, головним чином, торцевою фрезою, також є можливість обробки циліндричними, кінцевими, дисковими та фасонними фрезами.

Свердлильні верстати та роботи, що на них виконуються.

Свердлильні верста́ти — металорізальні верстати, призначені для свердління глухих і наскрізних отворів,розсвердлювання, зенкування, розгортання, розточування і нарізування різьби. Основними формоутворюючими рухами при свердлувальних операціях є головний рух (обертальний) v і рух подачі s шпинделя верстата. Кінематичні ланцюги, що здійснюють ці рухи, мають самостійні органи налаштування iv і is, за допомогою яких встановлюються необхідна частота обертання інструменту і його подача.

Свердлувальні верстати поділяють на вертикально-свердлувальні настільні і колонні, радіально-свердлувальні, для глибокого свердління, центруючі і багатошпиндельні. Настільні верстати призначені для свердління отворів в сталевих деталях (σв = 500 — 600 МПа) найбільшого умовного діаметра 3, 6, 12 і 16 мм, вертикально-свердлувальні і радіально-свердлувальні верстати — для свердління отворів діаметром 18, 25, 35, 50 і 75 мм. Виліт радіально-свердлувальних верстатів складає 1300 — 2000 мм.

У вертикально-свердлувальному верстаті головним рухом є обертання шпинделя з закріпленим у ньому інструментом, а рух подачі — вертикальне переміщення шпинделя. Заготовку встановлюють на столі верстата або на фундаментну плиту, причому співвісність отвору заготовки і шпинделя досягається переміщенням заготовки.

Шліфувальні верстати.

Шліфувальні верстати відносяться до третьої класифікаційної групи верстатів і підрозділяються на ряд типів, з яких найпоширенішими є такі:

плоскошліфувальні — для обробки різних площин;

круглошліфувальні — для обробки заготовок, що мають вісь обертання по зовнішній поверхні;

внутрішліфувальні — для обробки внутрішніх отворів заготовок;

безцентрово-шліфувальні — для обробки зовнішніх поверхонь тіл обертання, що мають більшу в порівнянні з діаметром довжину, або заготовок типу кільце,

заточувані — для заточення різного різального інструменту.

Верстати ЧПК.

ЧПК верстат - це верстат з числовим програмним керуванням. ЧПК верстат дозволяє швидко отримати спроектоване на компьтере виріб,причому ЧПК верстат виробляє вироби набагато швидше і ретельніше ніж вручну. Точний і легко пристосовуваний ЧПУ верстат дозволяє здійснитипроекти, які, використовуючи ручні технології, виявилися б нездійсненними абоневигідними. Хороший верстат з ЧПУ повинен справляється з різноманітного призначення: фрезерування, лазерна різка, свердління, гравірування і пр. з незначнимизмінами конфігурації верстата. Верстат з ЧПУ, який не пристосований домінливим і збільшується потребам сьогоднішнього виробництва навряд чи варто купувати. ЧПУ верстат повинен бути багатофункціональним. Разом з тим вартість готового верстата з ЧПК досить велика. Один з виходів - створеннясаморобного верстата з ЧПК.

Роботи, які виконуються на верстатах ЧПК.

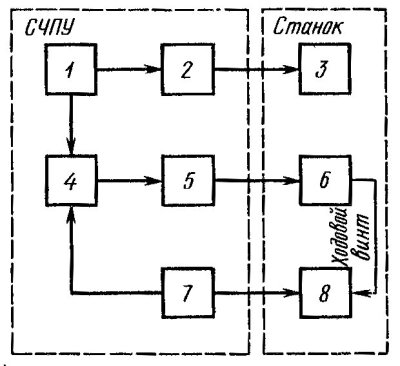

Підвищення продуктивності і якості роботи на токарних верстатах пов’язане з подальшою механізацією робіт і автоматизацією циклу обробки. Комплекс переміщень робочих органів в циклі роботи верстата здійснюється в певній послідовності, тобто по програмі. Управляюча програма – сукупність команд, що відповідає заданому алгоритму функціонування верстата при обробці конкретної заготовки. Алгоритм – спосіб досягнення мети з однозначним описом процедури його виконання. В програмі може бути представлена геометрична і технологічна інформація. Технологічна інформація містить дані про послідовність вводу в роботу різних інструментів, зміни режимів різання , включення мастильно-охолоджуючої рідини. Геометрична інформація характеризує форму і розміри елементів і інструмента та їх взаємне положення в просторі. При ручному управлінні верстатом програму обробки задає оператор після вивчення креслення деталі. Він визначає порядок переходів при обробці різних поверхонь, число проходів, необхідний інструмент і його зміну, режим різання і т.д. В програмному керуванні верстатами широко використовують системи, які значно скорочують час переналадки верстата, забезпечують високу точність і стабільність обробки. Програмне керування верстатом – це автоматичне керування його роботою по програмі,заданій у вигляді чисел, символів,що визначають величини і характер переміщень його виконавчих механізмів. Найбільш розповсюдженими системами програмного керування верстатами є системи числового програмного керування (СЧПК), засновані на використані чисел для створення програми переміщень виконавчих механізмів верстата в процесі обробки. Функції, які виконує СЧПК, можна розділити на основі і допоміжні. Основною функцією СЧПК є управління приводами подач верстата у відповідності до заданої програми. Допоміжні функції передбачають зміну по програмі частоти обертання шпінделя, виду інструмента і т.д. Узагальнена структурна схема СЧПК представлена на мал. 1.3. Пристрій 1 вводу програми зчитує програму, тобто перетворює її в електричні сигнали і направляє в пристрій 4 виконання програми , який через пристрій 5 управління приводом діє на об’єкт регулювання – механізм подач 6. Величину ходу рухомого вузла верстата, зв’язаного з механізмом подач 6, контролює датчик 8, що включений в ланцюг головного зворотнього зв’язку. Інформація з датчика 8 через пристрій 7 зворотнього зв’язку поступає в пристрій 4 виконання програми, де здійснюється порівняння фактичного переміщення рухомого вузла верстата та заданого програмою для внесення відповідних коректив у виконанні переміщення. Для виконання допоміжних функцій з пристрою 1 вводу програми електричні сигнали поступають у пристрій 2 технологічних команд, котрі діють на виконавчі механізми 3 технологічних команд (двигуни, електромагніти, електромуфти, які включаються або виключаються). Верстати з ЧПК швидко переналагоджуються без зміни чи перестановки механізмів. Достатньо змінити введену у верстат інформацію і він починає працювати по іншій програмі, тобто обробляє іншу заготовку чи деталь. Це визначає високу універсальність верстатів з ЧПК. Застосування верстатів з ЧПК дуже ефективне у випадках, коли є потреба у швидкому переході на виготовлення іншої деталі,обробка якої вимагає виготовлення і застосування спеціальної оснастки.

На

верстатах з ЧПК точність розмірів і

форми оброблюваної деталі, а також

необхідна чистота поверхонь забезпечується

міцністю і точністю верстата, дискретністю

і стабільністю позиціонування і вводу

корекції, а також якістю ЧПК.

Автоматична

( по програмі) обробка на верстатах з

ЧПК забезпечує стабільність якості та

ідентичність виготовлених деталей

усієї партії, так як при цьому виключені

негативні фактори, що бувають при ручному

керуванні верстатом ( позитивні чи

негативні емоції, відволікання уваги

зовнішніми факторами, похибки в замірах

розмірів і т.д.). а також виключаються

помилки робітника, зв’язані із

забезпеченням точності розмірів при

переході від виготовлення однієї деталі

до іншої.

Токарний верстат з ЧПК 16К

20Ф3С5 призначений для обробки зовнішніх

і внутрішніх поверхонь тіл обертання

( із ступінчатим і криволінійним профілем

різної складності) за один чи декілька

проходів у замкнутому напівавтоматичному

циклі, а також для нарізання різьб.

Установка заготовок здійснюється як в

шпіндель, так і в трьохкулачковий патрон

чи центра. Система ЧПК верстата забезпечує

переміщення супорта по двох координатах,

автоматичне перемикання швидкостей

шпінделя і зміну інструменту. Поворотний

різцетримач з горизонтальною віссю

обертання встановлено на поперечному

супорті. В інструментальній головці

закріплено шість вставок, попередньо

настроєних на заданий розмір. Можливо

встановлення осьового інструмента

(свердла, зенкера, райбера) для обробки

деталей, закріплених в патроні.

На

верстатах з ЧПК точність розмірів і

форми оброблюваної деталі, а також

необхідна чистота поверхонь забезпечується

міцністю і точністю верстата, дискретністю

і стабільністю позиціонування і вводу

корекції, а також якістю ЧПК.

Автоматична

( по програмі) обробка на верстатах з

ЧПК забезпечує стабільність якості та

ідентичність виготовлених деталей

усієї партії, так як при цьому виключені

негативні фактори, що бувають при ручному

керуванні верстатом ( позитивні чи

негативні емоції, відволікання уваги

зовнішніми факторами, похибки в замірах

розмірів і т.д.). а також виключаються

помилки робітника, зв’язані із

забезпеченням точності розмірів при

переході від виготовлення однієї деталі

до іншої.

Токарний верстат з ЧПК 16К

20Ф3С5 призначений для обробки зовнішніх

і внутрішніх поверхонь тіл обертання

( із ступінчатим і криволінійним профілем

різної складності) за один чи декілька

проходів у замкнутому напівавтоматичному

циклі, а також для нарізання різьб.

Установка заготовок здійснюється як в

шпіндель, так і в трьохкулачковий патрон

чи центра. Система ЧПК верстата забезпечує

переміщення супорта по двох координатах,

автоматичне перемикання швидкостей

шпінделя і зміну інструменту. Поворотний

різцетримач з горизонтальною віссю

обертання встановлено на поперечному

супорті. В інструментальній головці

закріплено шість вставок, попередньо

настроєних на заданий розмір. Можливо

встановлення осьового інструмента

(свердла, зенкера, райбера) для обробки

деталей, закріплених в патроні.

Залізовуглицеві сплави

Залізовуглецеві сплави, сталі і чавуни протягом цілої епохи були основою розвитку людської цивілізації. І це пов'язано, з одного боку, з великою поширеністю заліза в земній корі, а з іншого, з унікальністю властивостей сплавів на основі заліза.

Такі властивості досягаються при взаємодії заліза з вуглецем, а також з численними легуючими елементами, які суттєво змінюють структуру і фазовий склад залізовуглецевих сплавів. Фазовий і структурний стан цих сплавів описується діаграмою залізо-вуглець.

Загальні відомості про діаграмі залізо - вуглець

У системі залізо-вуглець можна виділити кілька типів сплавів: залізо, сталі і чавуни. На відміну від чистого, технічно чисте залізо містить до 0,025% вуглецю, а також у незначних кількостях кремній, марганець і деякі інші елементи. Стали містять до 2% вуглецю, чавуни - більше 2%.

Чисте залізо

Залізо - феромагнітний перехідний поліморфний метал, з порядковим номером у таблиці Д.І. Менделєєва 26. Електронна структура: 1S 2 2S 2 2p 6 3s 2 3p 6 3d 6 4s 2.

Температура плавлення чистого заліза 1539 ? С. Щільність при кімнатній температурі 7,684 г / см 3, атомна маса 55,85. Структура заліза представляє собою рівнісні поліедри, розділені тонкими прожилками кордонів зерен. Чисте залізо має порівняно великі зерна. Технічним залізом називають сплави заліза з вуглецем, якщо вміст вуглецю в них не перевищує 0,02% (за масою). Збільшення кількості домішок, у тому числі вуглецю подрібнює розмір зерна і збільшує товщину кордонів. У технічному залозі можливе виділення прожилок третинного цементиту уздовж кордонів зерен. Залізо має ряд критичних точок (А 4 = тисяча триста дев'яносто-два ? С, А 3 = 911 ? С), відповідних поліморфним перетворенням, а також точку поліморфного перетворення (точка Кюрі - 770 ? С).

При температурах нижче 911 ? С залізо має грати об'емно-центрованого куба (ОЦК), параметр решітки 2,8605 КХ при 20 ? С. Ця модифікація носить назву альфа - залізо. До 770 ? С альфа-залізо феромагнітної, вище - парамагнітного. Феромагнетизм зникає при температурі точки Кюрі без будь які зміни у кристалічній структурі. Точка Кюрі не має термічним гістерезисом, тобто при охолодженні заліза нижче 770 ? С феромагнетизм відновлюється.

Температура 911 ? С є критичною точкою (А 3), при якій відбувається поліморфне перетворення a Fe ?g Fe. При нагріванні до температури вище 911 ? С відбувається перебудова кристалічної структури заліза з решітки об'ємно-центрованого куба в грати з більш щільною упаковкою атомів - куб гранецентрованих (ГЦК) - гамма-заліза. Перетворення a Fe ® g Fe супроводжується зменшенням питомої обсягу приблизно на 1%. Параметр ГЦК решітки ?-заліза 3,6409 КХ при 950 ? С.

У рівноважних умовах при дуже повільному нагріванні перебудова решітки з альфа в гамма-залізо починається приблизно на 10 ? С вище, ніж при утворенні альфа з гамма-заліза при дуже повільному охолодженні. Тому, для того, щоб розрізнити температури, при яких починаються перетворення, використовують додаткові індекси c і r відповідно при нагріванні та охолодженні. У цьому випадку позначення критичних точок відповідно А с3 і А r 3 при нагріванні та охолодженні. Різниця в температурних значеннях А с3 і А r 3 називається температурним гістерезисом перетворення.

Гамма-залізо існує в температурному інтервалі 911-1392 ? С. Температура 1392 ? С (А 4) є критичною точкою, при якій відбувається перебудова g Fe ?d Fe. Дельта-залізо, що існує до температури плавлення має грати аналогічну альфа-залозу, грати об'ємноцентрованого куба, що відрізняється від альфа-заліза параметром решітки (2,93 КХ при 1425 ? С). Гамма і дельта-залізо парамагнітна.

Системи заліза з вуглецем

Взаємодія заліза і вуглецю, природа фаз, характер фазового рівноваги в системі і сама діаграма залізо-вуглець визначається електронною будовою заліза і вуглецю.

Залізо в металевому стані в реальних умовах, що описуються діаграмою залізо-вуглець, віддає два його зовнішніх валентних електрона з оболонкою 4s 2 в колективізоване стан. Відкриваються при цьому орбіталі d 6 електронною оболонкою перекриваються, утворюючи грати об'ємноцентрованого куба (ОЦК). Таке електронна будова властиво альфа і дельта-залозу.

В інтервалі температур від 911 до 1392 ? С d 6 - орбіталі не перекриваються, у зв'язку з чим сферична симетрична електронна конфігурація електронної оболонки забезпечує утворення щільної упаковки гранецентрованого куба, що відповідає решітці гамма-заліза.

Електронна конфігурація атомів вуглецю 1S 2 2S 2 2p 2. Чотири електрона на зовнішній оболонці можуть переходити або в колективізоване стан при утворенні розчинів, або приймати участь у валентних зв'язках при утворенні хімічних сполук. Крім того, зовнішня оболонка вуглецю може заповнюватися до рівня 2S 2 2p 6 при утворенні металевих карбідів.

Вуглець в системах з залізом при нормальному тиску може знаходитися у вільному стані у вигляді графіту, а також у розчиненому стані в твердих і рідких розчинах. Крім того, він утворює карбіди, наприклад, цементит Fe 3 C.

Цементит - з'єднання з переважною ковалентним зв'язком, посиленою невеликою часткою іонного зв'язку між іонами заліза і вуглецю, а також металевим зв'язком. Наявність певної частини металевої зв'язку в цементиті обумовлює його провідність у зв'язку з появою в зв'язку з нею деякої електронної концентрації.

При утворенні цементиту відбувається обмін електронами між сусідніми атомами заліза і вуглецю по одному d-електрону іона Fe 2 + з конфігурацією d 6 і електроном зовнішньої оболонки атома вуглецю. У атома вуглецю беруть участь в утворенні зв'язків шість валентних електронів, захоплених на рівень 2p. Шість орбіталей 2p 6-оболонки перекриваються з шістьма d-орбіталей шести найближчих атомів заліза (d 6). При цьому виникають шість обмінних двухелектронних зв'язків ковалентного типу, визначаючи переважну ковалентний зв'язок в решітці цементиту.

Графіт має гексагональну шарувату структуру внаслідок виникнення полуторних зв'язків між атомами вуглецю.

При розчиненні вуглецю в залізі, його атоми втрачають валентні електрони, які коллективізуються переходять в електронний газ разом з електронами заліза. Оголюються при цьому 1S 2 електронна конфігурація іона вуглецю набуває сферичну конфігурацію і має дуже малий розмір (близько 1,1 КХ). Це дозволяє розміщуватися іонів вуглецю в октаедричних порожнинах ГЦК і ОЦК решіток заліза, утворюючи тверді розчини впровадження: g-твердий розчин (аустеніт), a-ферит і d-ферит.

Рідкі розчини вуглецю в залозі вище температури плавлення сплавів у системі залізо - вуглець мають те ж електронна будова, що і тверді розчини: d-ферит і g-аустеніт. При плавленні зберігається той же ближній порядок в кристалічному будову сплавів, який спостерігався до плавлення в даному сплаві в твердому стані. При плавленні порушується лише дальній порядок.

Фазові стану залізовуглецевих сплавів, в залежності від складу і температури, описуються діаграмами стабільного і метастабільного рівноваги. Термодинамічний аналіз показує, що найбільш стабільною системою, утвореної двома компонентами: залізом і вуглецем, є система залізо - графіт. Метастабільній є система залізо - цементит.

Діаграма залізо - графіт побудована в умовах дуже повільного нагрівання і охолоджування (частки градуса в хвилину). Діаграма залізо - цементит будується в умовах більш високих швидкостей нагрівання і охолоджування (порядку декількох градусів на хвилину).

Діаграми дають можливість окреслити як фазовий склад, так і структуру сплаву. У цьому випадку діаграми називають, відповідно, фазової або структурної. Часто позначення фазового та структурного складу сплавів об'єднують.

Характеристика фазових і структурних складових залізовуглецевих сплавів

Відповідно до раніше даними визначеннями фазової та структурної складових системи, у системі залізо-вуглець до фазових складових відносяться: рідкий розчин (L), тверді розчини: ферит (?), аустеніт (?), високотемпературний ферит (?), а також цементит і графіт (Г).

Рідкий розчин у системі залізо-вуглець є розчин вуглецю в розплавленому залізі. При температурах значно вище лінії ликвидус (переважно вище 1700 ? С) рідина є статистично неупорядкованим розчином зі статистично щільною упаковкою. При невеликому перегрів вище лінії ликвидус рідкий розчин має порівняно регулярне будову. Рідкий розчин, що утворився при плавленні ?-фериту (до 0,51% вуглецю), зберігає ближній порядок по ОЦК-решітці ?-заліза. Рідкий розчин, що утворюється при плавленні аустеніту, має ближній порядок, відповідний ГЦК-решітці ?-заліза.

Ферит - це твердий розчин впровадження вуглецю в ?-залізі. Решітка фериту - об'ємноцентрований куб з розташуванням атомів вуглецю у порівняно невеликих октаедричних порожнинах решітки, сильно викривляє її. Розчинність вуглецю в фериті невелика.

При температурі 727 ? С у фериті розчиняється 0,02% С; при зниженні температури розчинність зменшується, досягаючи величини 0,006% С при кімнатній температурі. Структура фериту являє собою порівняно рівні поліедріческі кристали, розділені між собою тонкими високо кутовими кордонами. Виявляється зазвичай структура фериту при травленні розчинами азотної кислоти.

Ферит до температури точки Кюрі (770 ? С) сильно феромагнітні, добре проводить тепло і електричний струм. У рівноважному стані ферит пластичний (відносне подовження порядку 40%), має невелику міцність і твердість (HB = 65 - I30, в залежності від величини зерна).

Ферит, в залежності від характеру протікають фазових перетворень, в структурі залізовуглецевих сплавів може знаходитися у вигляді різних структурних станів: ферит, як основа структури сплаву (Ф); ферит, як друга (надлишкова) фаза, яка розташовується за кордонів перлітним колоній, у вигляді окремих включень рівної або голчастою форми; ферит, що входить в якості фази до складу іншої структурної складової - перліту або феррито-графітного евтектоіда.

При температурах вище критичної точки А 4 стабільною стає модифікація високотемпературного ?-фериту, що має, як і низькотемпературний ?-ферит, об'ємноцентровану кубічну решітку, але з великими в порівнянні з ним параметрами. ?-ферит парамагнітне.

Аустеніт - твердий розчин впровадження вуглецю в ?-залозі. Решітка аустеніту - гранецентрированний куб (ГЦК). Атоми вуглецю розташовані в великих октаедричних порожнинах решітки.

Розчинність вуглецю в аустеніт значно більше, ніж у фериті: 2,03 і 2,14% при температурах евтектичного перетворення, відповідно, у стабільній та метастабільній системі. При зниженні температури розчинність зменшується до 0,69 і 0,80% у згаданих системах, що відповідає температурам евтектоїдних перетворення в тій і іншій системах.

Аустеніт в структурі виявляється так само, як і ферит у вигляді порівняно рівних поліедрів, але відрізняється від нього значною кількістю двійників у тілі зерна. Аустеніт - парамагнітна складова в усьому температурному інтервалі його існування. Аустеніт м'який, хоча твердіше фериту (HB = 200-250). Він пластичний (відносне подовження 40-50% і вище). Перетворення фериту і феррито-цементу суміші в аустеніт супроводжується зменшенням об'єму.

Структурний стан аустеніту (А) у залізовуглецевих сплавах аналогічно фериту: він може бути єдиною структурної складової в сплаві; складати основу сплаву; входити в нього, як залишковий аустеніт; міститися у вигляді фазової складової в складі більш складної структурної складової - евтектичної аустеніто-цементу суміші (ледебуріта), існує при температурах вище евтектоїдних лінії на діаграмі залізо-вуглець.

Цементит - метастабільного з'єднання заліза з вуглецем, відповідне формулою Fe 3 C. Цементит має складну орторомбічна грати, основа якої представляє собою тригранну, злегка викривлену призму, утворену шістьма атомами заліза. Частина атомів заліза має 11 сусідніх атомів заліза, а частина - 12. Порожнечі заповнюються атомами вуглецю. У цьому структура цементиту близька за своєю будовою до структури аустеніту, а також до дуже ретельним гексагональної модифікації ? - заліза.