Міністерство освіти і науки України

Вище професійне училище №29

Теми для самостійного опрацювання

з предмету: Технологія конструкційних матеріалів.

Виконав:

Учень гр.№400

Голуб Ростислав

Технологічні процеси термічної обробки сталей.

Термі́чна обро́бка — технологічний процес, сутність якого полягає у зміні структури металів і сплавів при нагріванні, витримці та охолодженні, згідно спеціального режиму, і тим самим, у зміні властивостей останніх.

Наприклад в основі термічної обробки сталей лежить перекристалізація аустеніту при охолодженні. Перекристалізація може відбутися дифузійним або бездифузійним способами. У залежності від переохолодження аустеніт може перетворюватися у різні структури з різними властивостями.

Повний дифузійний розпад аустеніту відбувається при незначному переохолодженні. У даному випадку утворюється пластинчастий перліт (механічна суміш фериту і цементиту вторинного). Якщо переохолодження збільшити до 373-393 К, пластинки фериту і цементиту встигають вирости тільки до товщини (0,25-0,30 мкм), таку структуру називають сорбітом.Твердість сорбіту вища за твердість перліту.

Коли переохолодження досягає 453-473 К, ріст пластинок припиняється на товщині 0,1-0,15 мкм, така структура називається трооститом. Твердість трооститу вища від твердості сорбіту.

При значному переохолодженні аустеніту (до 513 К) дифузійний розпад його стає неможливим, перекристалізація має бездифузійний характер. У такому випадку утворюється перенасичений твердий розчин вуглецю в α-залізі, який називається мартенситом. Твердість мартенситу вища від твердості троститу.

Структура перліту є рівноважною, а структури сорбіту, трооститу і мартенситу є не рівноважними.

Розрізняють такі види термічної обробки: відпал, нормалізація, загартування і відпуск.

Відпал. Відпалом називають нагрівання до високих температур, видержування і повільне охолодження разом з піччю.

Розрізняють такі види відпалу сталей: рекристалізаційний, дифузійний, на зернистий перліт, ізотермічний, повний і неповний. Відпал підвищує пластичність, зменшує внутрішнінапруження, понижує твердість сталей.

Нормалізація. Нормалізацією називають нагрівання до високої температури, видержування і повільне охолодження на повітрі. Нормалізація доводить сталь до дрібнозернистої та однорідної структури. Твердість і міцність сталі після нормалізації вищі, ніж після відпалу.

Загартування. Загартуванням називають нагрівання до високої температури, витримування і швидке охолодження (у воді, мінеральній оливі та інших охолоджувачах). Є такі види загартування: в одному охолоджувачі; перервне; ступінчасте; ізотермічне; поверхневе та ін. Загартування сталей забезпечує підвищення твердості, виникнення внутрішніх напружень і зменшення пластичності. Твердість збільшується у зв'язку з виникненням таких структур: сорбіт, троостит, мартенсит. Практично загартуванню піддаються середньо- і високовуглецеві сталі.

Відпуск. Відпуском називають нагрівання до температури нижчої за 973 К, витримка а повільне охолодження на повітрі.

Розрізняють три види відпуску: низький (нагрівання до температури 473 К; середній (573-773 К); високий (773-973 К). Після відпуску в деякій мірі зменшується твердість і внутрішні напруження, збільшується пластичність і в'язкість сталей. До цього приводить зміна структур після відпуску. Структура мартенситу сталі переходить відповідно в структуру трооститу і сорбіту. Чим вища температура відпуску, тим менша твердість відпущеної сталі і тим більша її пластичність та в'язкість.

Відпуск, в основному, проводять після загартування для зняття внутрішніх напружень. Низький відпуск застосовують при виготовленні різального інструменту, вимірювального інструменту, цементованих деталей та ін; середній — при виробництві ковальських штампів, пружин, ресор; високий — для багатьох деталей, що зазнають дії високих напружень (осі автомобілів, шатуни і т.п.).

Продукція порошкової металургії.

Виробництво

деталей з порошків металів або металів

і неметалів називають порошковою

металургією або металокерамікою.

З'явилась

можливість виготовляти нові технічні

матеріали, з властивостями які не можна

досягти традиційними методами. З'єднання

металів з неметалами називають

металокерамічними матеріалами або

керметами. Вони поєднують у собі

тугоплавкість, жаростійкість і твердість

кераміки з електро— та теплопровідністю,

пластичністю та іншими властивостями

металів.

Вихідний матеріал і метод

отримання порошків впливають на хімічний

склад, розміри і форму часточок. Порошки

з одного матеріала, але отримані різними

методами матимуть різні технологічні,

фізикохімічні та механічні

властивості.Характеристика металічних

порошків

Металічні порошки виготовляють

механічним і фізико-хімічним

методами.

Механічний метод передбачає

подрібнення металів і їх сплавів на

млинах (дробарках) різних типів. Отримують

порошки заліза, чавуну, бронзи та інших

малопластичних матеріалів. Хімічний

склад не змінюється, але можливе

забруднення продуктами зносу.

Фізико-хімічний

метод поділяється на види:

— відновлення

металів з окислів — найбільш поширений,

високопродуктивний та економічний.

Отримують порошки заліза, воль- фрама,

міді, молібдена, титана, тантала та

інші

— електроліз водних розчинів

солей метала. Отримують порошки заліза,

міді, олова, свинцю та інші

— електроліз

розплава. Отримують порошки рідких

тугоплавких металів — цирконія, ванадія,

тантала, ніобія

— розпилення стиснутим

повітрям або газом. Отримують порошки

легкоплавких металів.

Виготовлені

металічні порошки характеризують такими

показниками (факторами):

— розмір

часток для більшості промислових виробів

коливається у межах від 2>3мкм до

0,2>0,3мм;

— форма часток дуже

різноманітна та залежить від метода і

режима виробництва. На якість виробів

практично не впливає;

— об'ємна маса

характеризується насипною масою і масою

утрушеного порошка. Для конструкційних

деталей використовують порошки з

великою, а для високопористих виробів

з малою насипною масою. Її визначають

як масу одиниці об'єма вільно насипаного

порошка. Масу утрушеного порошка

визначають після віброущільнення;

—

відносна щільність — відношення об'ємної

маси до щільності матеріала порошка;

—

сипучість характеризується швидкістю

проходження порошка через отвір D=4,0mm,

г/с. Вона залежить від розміру і форми

часток та вологи і погіршується при

зменшенні розміру;

— пресуємість

характеризується здатністю ущільнюватись,

набувати і утримувати задану форму

після стискування. Вона залежить від

розміра і форми часток, сипучості,

попередньої обробки порошків.

Кількість

домішок визначається у готовій продукції.

До домішок відносять всі хімічні елементи

(крім кисню), які є у матеріалі.

В

залежності від вихідного матеріала

порошки бувають з заліза, з сплавів на

основі заліза, з кольорових металів і

сплавів та порошки з металів з

неметалами.

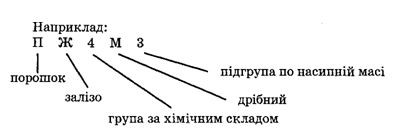

Порошки заліза ШЖ) за

хімічним складом поділяють на 5 груп

[ПЖ1 (98,5% Fe), ПЖ2, ПЖЗ, ПЖ4, ПЖ5 (94,0% Fe )], за

гранулометричним складом — на 4 групи

[К — крупні (150>450мкм), С — середні

(40>150мкм), М — дрібні (10>40мкм), ОМ —

дуже дрібні (0,5>10мкм)], за насипною масою

— на 3 підгрупи (1 — 1,8>2,1г/ см3, 2 — 2,1>2,6

г/см3, 3 — 2,6>3,0г/см3). Маркування таких

порошків літерно-цифрове.

Порошки

з сплавів на основі заліза (чавуни та

сталі). Через дуже різноманітний хімічний

склад випускаємих чавунів та сталей

виготовляють порошки широкого марочного

асортимента. Вони мають літерно-цифрове

маркування яке складається з базових

літер П — порошок, Ж — залізо, Ч — чавун.

Легуючі елементи маркують за принципом

легованої сталі. Після марки через дефіс

цифрою позначають групу порошка по

вмісту домішок, наприклад ПХ18Н12-1.

Порошки

з кольорових металів і сплавів випускають

будь-яких марок в залежності від запитів

промисловості. Найбільш поширені мідні

(ПМ), нікелеві (ПН), свинцеві (ПС), титанові

(ПТ), кобальтові (ПК), вольфрамові (ПВ),

вольфрамкобальтові (ПВК), титанотанта-

лові (ПТТ) та інші. Цифрою позначають

марку в залежності від вміста домішок.

Групи гранулометричної характеристики

позначають літерами (М — дрібнозернисті,

С — середньозернисті, В — круп-

нозернисті).

Наприклад ПК-1М,

ПМ-2С.

Порошки металів з неметалами

— композиції складені з металічної

фази (сплави заліза або тугоплавкі

метали) і добавок графіта, кремнія,

карбідів, боридів або нітридів металів.

Найбільш поширені:

залізографітові

— ЖГр-0,3; ЖГр-1, ЖГр-2, ЖГр-3, ЖГр-7, ЖГр2Д2,5;

ЖРЗК1;

бронзографітові — БрОГр-ІО-2,

БрОГр-ІО-4, БрОГр-4, БрОГр-ІО

нікельграфітові

— УПГ-1, УПГ-Ік а також срібнографітові,

металографітові, кремнієві, з карбідами

бора або ванадія, з нітридами алюмінія

і т.д.

Порошки

з сплавів на основі заліза (чавуни та

сталі). Через дуже різноманітний хімічний

склад випускаємих чавунів та сталей

виготовляють порошки широкого марочного

асортимента. Вони мають літерно-цифрове

маркування яке складається з базових

літер П — порошок, Ж — залізо, Ч — чавун.

Легуючі елементи маркують за принципом

легованої сталі. Після марки через дефіс

цифрою позначають групу порошка по

вмісту домішок, наприклад ПХ18Н12-1.

Порошки

з кольорових металів і сплавів випускають

будь-яких марок в залежності від запитів

промисловості. Найбільш поширені мідні

(ПМ), нікелеві (ПН), свинцеві (ПС), титанові

(ПТ), кобальтові (ПК), вольфрамові (ПВ),

вольфрамкобальтові (ПВК), титанотанта-

лові (ПТТ) та інші. Цифрою позначають

марку в залежності від вміста домішок.

Групи гранулометричної характеристики

позначають літерами (М — дрібнозернисті,

С — середньозернисті, В — круп-

нозернисті).

Наприклад ПК-1М,

ПМ-2С.

Порошки металів з неметалами

— композиції складені з металічної

фази (сплави заліза або тугоплавкі

метали) і добавок графіта, кремнія,

карбідів, боридів або нітридів металів.

Найбільш поширені:

залізографітові

— ЖГр-0,3; ЖГр-1, ЖГр-2, ЖГр-3, ЖГр-7, ЖГр2Д2,5;

ЖРЗК1;

бронзографітові — БрОГр-ІО-2,

БрОГр-ІО-4, БрОГр-4, БрОГр-ІО

нікельграфітові

— УПГ-1, УПГ-Ік а також срібнографітові,

металографітові, кремнієві, з карбідами

бора або ванадія, з нітридами алюмінія

і т.д.

Методи виробництва підшипникових сталей.

Підшипникова сталь стала однією з перших об'єктів, у яких була випробувана, та був успішно впроваджено технологію ЭШП. Під час проходження електричного струму через шар рідкого шлаку у ньому виділяється тепло, оплавляющее кінець електрода, зануреного в шлак. Склад шлаку підбирають в такий спосіб, що він мав високим рафинирующим дією і високим электросопротивлением. Розплавлений метал, проходячи через шлак, рафинируется, у ньому знижується зміст кисневих включень і сірки. Потрапляючи в водоохлаждаемый кристаллизатор очищений метал швидко і цілеспрямовано кристалізується, що запобігає освіту дефектів слитка.

Особливостями зливків електрошлакового переплаву є висока щільність, відсутність великих неметалевих включень, рівномірний розподіл дрібних включень, відсутність внутрішніх та поверхневих раскатанных забруднень, усадочных дефектів, підвищена пластичність при гарячої механічної обработке.

Шкідливими домішками для шарикопідшипникової стали є фосфор, мідь і нікель. Фосфор збільшує схильність стали до утворення грубозернистої структури при нагріванні, підвищує тендітність і зменшує міцність на вигин, що у своє чергу збільшує чутливість стали до динамічним навантажень і схильність виробів до появи закалочных тріщин. У зв'язку з цим зміст фосфору в металі обмежують. Мідь, хоч і збільшує твердість, межа міці й прокаливаемость стали, є небажаної домішкою, оскільки на підвищення змісту міді при гарячої механічної обробці збільшується освіту поверхневих тріщин і надривів. Зміст нікелю обмежують у зв'язку з тим, що його знижує твердість стали.

Опірність стали выкрошиванию зменшують домішки таких кольорових металів, як олово, свинець, миш'як. Негативне вплив на властивості стали багатодітній родині і гази: кисень утворює неметалеві включення, водень збільшує поражённость флокенами, а азот знижує опірність выкрошиванию.

Вплив сірки на властивості шарикопідшипникової стали неоднозначно. Негативний вплив відбилося у зниженні стійкості проти истирания і усталостном руйнуванні при на робочу поверхню сульфидов. Проте освіту сульфидной оболонки навколо сульфідних включень при достатньому змісті сірки зменшує вплив цих включень на концентрацію напруг і як наслідок підвищує опір втоми. Зі збільшенням відносини концентрацій S/O до 3-5 стійкість підшипників зростає. Цьому сприяють та поліпшення якості поверхні через те, що сірка покращує оброблюваність стали.

Виробництво деталей із пластичних мас.

1 Загальні відомості про полімери

Продукти з’єднання однакових молекул у вигляді повторюваних ланок називаються полімерами. Отже полімери складаються з макромолекул, до яких входять від двох до декількох тисяч простих молекул.

Залежно від побудови макромолекул полімери поділяються на лінійні, розгалужені і просторові.

У лінійних ланцюг макромолекули розташований у вигляді лінії. Вони гарно розтопляються і розчиняються.

У розгалужених полімерів є декілька ланцюгів, розташованих у одній площині. Вони погано розтоплюються і розчиняються.

У просторових полімерів ланцюги молекул розростаються у різні боки, утворюючи певний об’єм. Вони не розтоплюються і не розчиняються (гума).

Залежно від поведінки при нагріванні полімери поділяються на термопластичні і термореактивні.

Термопластичні полімери мають лінійну або розгалужену структуру. Вони можуть багаторазово розтоплюватись і затвердівати без зміни своїх властивостей.

Термореактивні полімери при нагріванні не розтоплюються, змінюють свою структуру і властивості.

За походженням полімери діляться на природні – полісахариди (целюлоза, крохмаль, білки, натуральний каучук) і синтетичні (смоли, пластмаси, волокна, каучуки, лаки).

Синтетичні полімери отримують полімеризацією або поліконденсацією.

Полімеризація – процес утворення під високим тиском високомолекулярних з’єднань із ненасичених низькомолекулярних речовин (мономерів) шляхом приєднання, при якому не утворюється ніяких побічних продуктів. При цьому елементи складу полімерів і мономерів однакові.

Поліконденсація – процес утворення високомолекулярних з’єднань шляхом знищення елементів складу з виділенням деяких низькомолекулярних продуктів (води, водню, хлору). При цьому елементи складу полімерів і мономерів відрізняються.

На відміну від полімеризації поліконденсація є ступінчатим процесом, у якому послідовно приєднуються одна молекула до іншої.

За агрегатним станом полімери можуть бути рідинними (розчини, емульсії, в’язкі маси) і твердими (гранули, порошки, куски).

Виробництво полімерів є високоавтоматизованим, безлюдним і безвідходним, тобто повністю відповідає сучасним вимогам до виробництва. За об’ємами виробництва полімерів перші місця посідають США, Японія, Німеччина.

Полімери широко застосовують як вихідний матеріал при виготовленні пластичних мас, плівок, волокон, каучуків, клеїв, лаків і т.ін.

2 Виробництво целюлози

Целюлоза – природній полімер, який виготовляють із деревинної або рослинної сировини. Целюлоза використовується при виготовленні штучних волокон, кіноплівки, вибухівки, паперу, картону, клею.

Целюлоза входить до складу рослинних клітин. Найбільше її (у сухому стані) в бавовні (до 90%), в деревині (до 50%). Для промислового виробництва целюлози частіш за все використовують деревину: ялину, ялицю, бук.

Технологія виробництва целюлози складається з таких операцій:

- очищення стовбурів дерев від кори, сучків, гнилі;

- подрібнення деревини в щепу (товщина 3 мм, довжина – 15-30 мм);

- обробка щепи розчинами бісульфату кальцію і сірчаної кислоти;

- температурна обробка щепи в автоклавах (t=165-170º, Р=8-10 МПа), протягом 3,5-8 годин; об’єм автоклави V=400 м3;

- відділення целюлози промиванням водою;

- зневоднення (випарюванням);

- відбілювання хромом або забарвлення за барвниками;

- пресування з однозначним сушінням між валками;

- намотування, різання.

Останні два пункта технології – для виготовлення паперу.

На виготовлення 1 т целюлози йде біля 5 м3 деревини. Приблизно 12 т різних реактивів і 18 т води.

Це шкідливе виробництво, яке забруднює водоймища.

В Чернігівській області (м. Корюківка) розташована фабрика по виготовленню технічних паперів.