- •Методичні вказівки до виконання лабораторних робіт з дисципліни

- •6.050502 – Інженерна механіка

- •6.050503 – Машинобудування

- •6.070106 – Автомобільний транспорт

- •Мета роботи

- •Оснащення роботи

- •Послідовність виконання роботи

- •Стислі теоретичні відомості

- •Загальні відомості

- •Класифікація металорізальних верстатів

- •Позначення металорізальних верстатів за класифікацією енімв Кожній моделі верстата присвоюється номер, що складається з трьох або чотирьох цифр.

- •Нормальні пристрої для закріплення заготовок та основні роботи, що виконуються на токарних верстатах

- •Наладка і настроювання токарно-гвинторізного верстата

- •Методичні вказівки

- •Порядок виконання роботи

- •Зміст звіту по виконаній лабораторній роботі

- •Індивідуальне завдання до лабораторної роботи № 1

- •Приклад виконання індивідуального завдання до лабораторної роботи № 1:

- •Обробка отворів на свердлильних верстатах та допоміжні інструменти і пристрої до свердлильних верстатів

- •Позначення свердлильних верстатів за класифікацією енімв

- •Елементи режиму різання при свердлінні, зенкеруванні і розвертанні

- •Методичні вказівки

- •Зміст звіту по виконаній лабораторній роботі

- •Основні інструментальні матеріали

- •Класифікація токарних різців

- •Застосування різців різних типів

- •Обробка отворів центровим інструментом

- •Приклад виконання індивідуального завдання до лабораторної роботи № 3:

- •Консольно-фрезерні верстати

- •Позначення фрезерних верстатів за класифікацією енімв

- •Пристрої для встановлення і закріплення заготовок та основні види фрезерних робіт

- •Елементи режиму різання при фрезеруванні

- •Методичні вказівки

- •Зміст звіту по виконаній лабораторній роботі

- •Питання для самоперевірки

- •Приклад виконання індивідуального завдання до лабораторної роботи № 4:

- •Тип верстата – вертикально-фрезерний

- •Тип верстата – горизонтально-фрезерний

- •Стислі теоретичні відомості

- •Методичні вказівки

- •Приклад виконання індивідуального завдання до лабораторної роботи № 5:

- •Мета роботи

- •Оснащення роботи

- •Послідовність виконання роботи

- •Стислі теоретичні відомості

- •Елементи технологічного процесу

- •Побудова технологічного процесу

- •Методичні вказівки

- •Зміст звіту по виконаній лабораторній роботі

- •Питання для самоперевірки

- •Додатки

- •"Технологія конструкційних матеріалів"

Елементи режиму різання при свердлінні, зенкеруванні і розвертанні

Глибина різання t, мм при свердлінні отворів в суцільному матеріалі – це половина діаметра свердла:

![]() ,

,

де d – діаметр свердла (діаметр отвору),

а при розсвердлюванні, зенкеруванні та розвертанні

,

де D – діаметр отвору після обробки, мм; d – діаметр отвору до обробки, мм.

Подача s, мм/об – переміщення ріжучого інструмента вздовж осі за один оберт.

Швидкість різання V, м/хв – це колова швидкість точки ріжучого леза, найбільше віддаленої від осі свердла

,

де D – діаметр ріжучого інструмента, мм; n – частота обертання шпинделя верстата, хв-1.

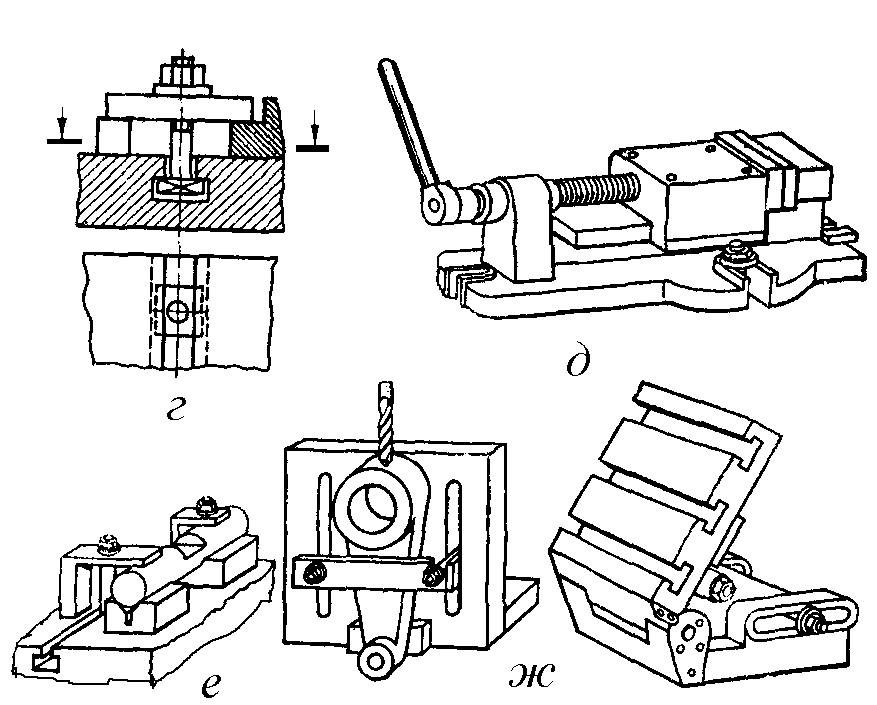

Складові частини верстата 2А135 (Рисунок 2.3)

– плита фундаментна;

– стіл;

– шпиндель;

– коробка подач;

– шпиндельна головка;

– електродвигун;

– рукоятка для переміщення шпинделя;

– станина;

– рукоятка підйому столу.

Методичні вказівки

Лабораторну роботу виконують групи студентів із трьох – чотирьох осіб.

Студенти вивчають будову вертикально-свердлильного верстата, основні вузли і частини та їх призначення, органи управління, технічні характеристики і технологічні можливості. Кожний студент виконує індивідуальне завдання, видане викладачем.

Зміст звіту по виконаній лабораторній роботі

найменування лабораторної роботи;

мета роботи;

оснащення роботи;

розшифровка марки верстата згідно системи ЕНІМВ;

короткі теоретичні відомості про обробку на свердлильних верстатах

рисунок загального вигляду верстата з позначенням його основних вузлів і органів управління;

призначення позначених на рисунку основних вузлів верстата і органів управління;

висновок по виконаній роботі;

індивідуальне завдання (на окремому аркуші).

Питання для самоперевірки

Елементи режиму різання при свердлінні, розсвердлюванні, зенкеруванні та розвертанні отворів та їх визначення.

Головний рух та рух подачі при роботі на вертикально-свердлильному верстаті.

Які роботи виконують на вертикально-свердлильних верстатах?

Пристрої для закріплення заготовок на столі вертикально-свердлильного верстата.

Призначення горизонтально-свердлильних верстатів.

Головний рух та рух подачі при роботі на горизонтально-свердлильному верстаті.

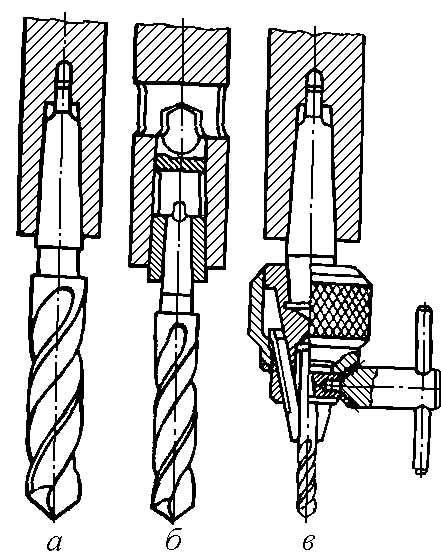

Способи закріплення інструментів в шпинделі вертикально-свердлильного верстата.

Що означають останні дві цифри в позначенні вертикально-свердлильних верстатів?

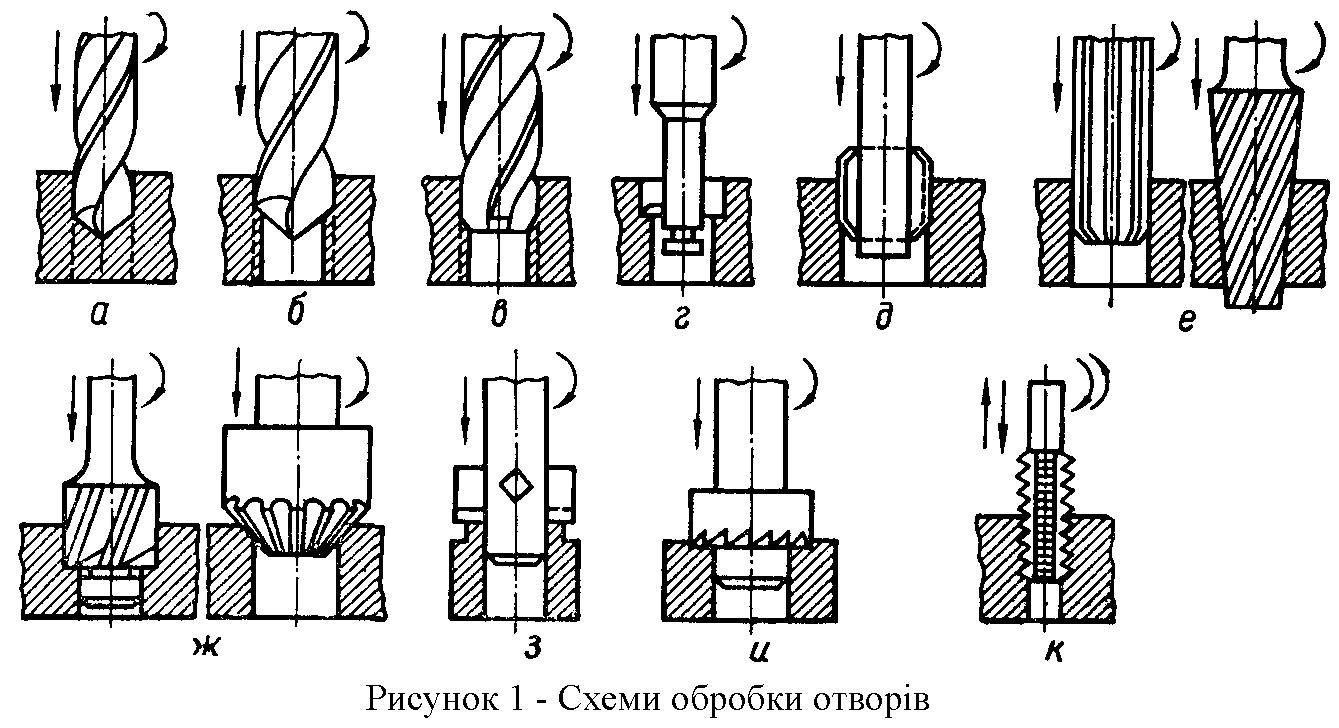

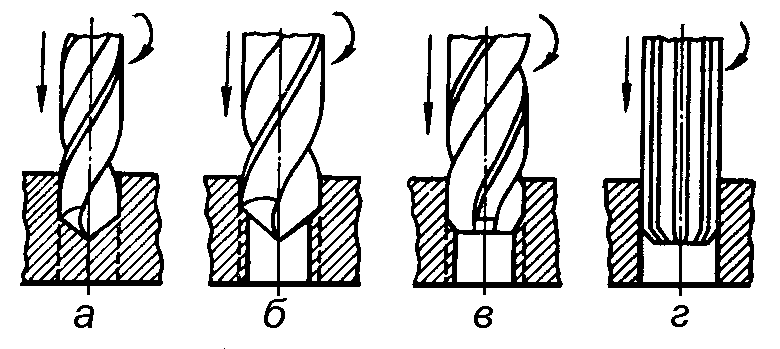

Рисунок 2.1 – Схеми обробки отворів

Рисунок 2.2 – Закріплення інструмента на свердлильних верстатах (а, б, в) та універсальні пристрої для встановлення і закріплення заготовок

Рисунок 2.3 – Загальний вигляд, основні вузли та органи управління

вертикально-свердлильного верстата 2А13

ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 2

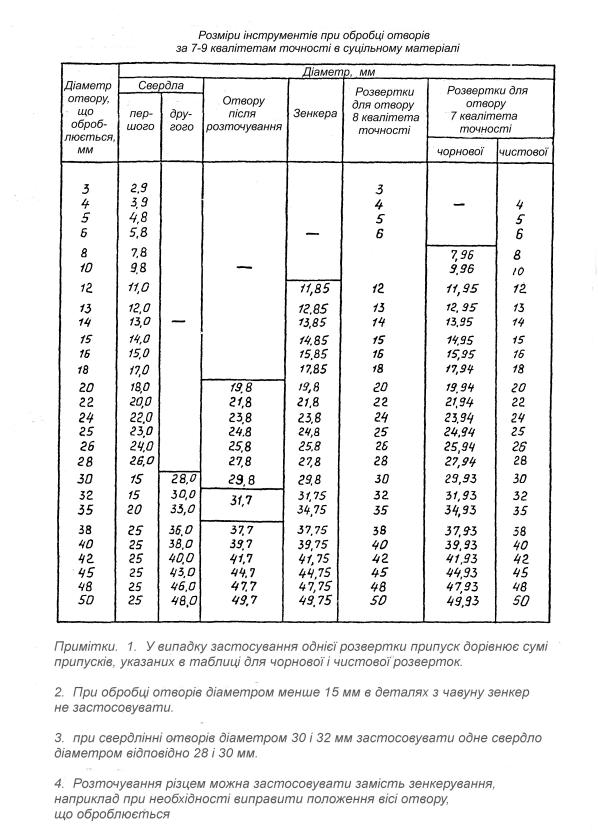

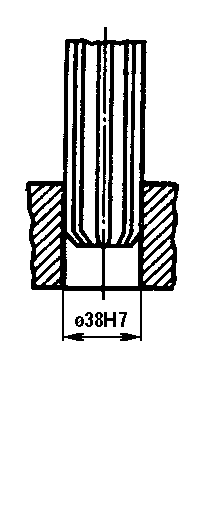

Завдання 1. Для вказаного діаметра отвору згідно варіанту з таблиці 2.1 вибрати з довідника (таблиця 2.2) різальні інструменти та їх розміри для обробки отворів за 7-8 квалітетам точності в суцільному матеріалі. Дані занести в таблицю 2.3.

Таблиця 2.1

Варіант |

Діаметр отвору |

Варіант |

Діаметр отвору |

Варіант |

Діаметр отвору |

Варіант

|

Діаметр отвору |

1 |

Ø35Н8 |

5 |

Ø15Н8 |

9 |

Ø22Н7 |

13 |

Ø14Н7 |

2 |

Ø40Н7 |

6 |

Ø50Н7 |

10 |

Ø38Н8 |

14 |

Ø16Н7 |

3 |

Ø25Н8 |

7 |

Ø42Н8 |

11 |

Ø45Н7 |

15 |

Ø20Н8 |

4 |

Ø20Н7 |

8 |

Ø42Н7 |

12 |

Ø45Н8 |

16 |

Ø38Н7 |

Таблиця 2.3

Діаметр отвору, мм |

Діаметр, мм |

|||||

Свердла |

Зенкера |

Розвертки для отвору 8 квалітету точності |

Розвертки для отвору 7 квалітету точності |

|||

першого |

другого |

чорнової |

чистової |

|||

|

|

|

|

|

|

|

Завдання 2. Згідно даних таблиці 2.3 та рисунку 2.4 виконати необхідні схеми обробки отвору з розмірами (для отворів 7 квалітету точності розвертку показувати тільки чистову). Сформулювати переходи до схем.

Рисунок 2.4 – Схеми обробки отворів

Таблиця 2.2

Приклад виконання індивідуального завдання до лабораторної роботи № 2:

ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 2

Завдання 1. Для вказаного діаметра отвору згідно варіанту з таблиці 2.1 вибрати з довідника (таблиця 2.2) різальні інструменти та їх розміри для обробки отворів за 7-8 квалітетам точності в суцільному матеріалі. Дані занести в таблицю.

Варіант |

Діаметр отвору |

16 |

Ø38Н7 |

Таблиця

Діаметр отвору, мм |

Діаметр, мм |

|||||

Свердла |

Зенкера |

Розвертки для отвору 8 квалітету точності |

Розвертки для отвору 7 квалітету точності |

|||

першого |

другого |

чорнової |

чистової |

|||

Ø38Н7 |

25 |

36 |

37,75 |

- |

37,93 |

38 |

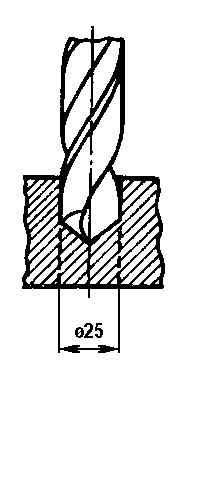

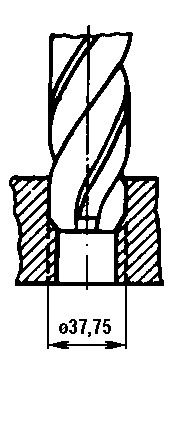

Завдання 2. Згідно даних таблиці та рисунку 2.1 виконати необхідні схеми обробки отвору з розмірами. Сформулювати переходи до схем.

Перехід 1 Перехід 2 Перехід 3 Перехід 4

Перехід 1: Свердлити отвір ø25

Перехід 2: Розсвердлити отвір до ø36

Перехід 3: Зенкерувати отвір до ø37,75

Перехід 4: Розвернути отвір до ø38Н7

Лабораторна робота № 3

Вивчення інструментів для обробки на токарних і свердлильних верстатах

Мета роботи

ознайомитись з основними інструментальними матеріалами;

ознайомитись з класифікацією токарних різців та застосуванням різців різних типів;

ознайомитись з центровими інструментами для обробки отворів.

Оснащення роботи

Комплект ріжучих інструментів: токарні різці, свердла, зенкери, розвертки, мітчики.

Плакати зі схемами обробки заготовок на токарно-гвинторізному та вертикально-свердлильному верстатах.

Послідовність виконання роботи

Ознайомитись з теоретичними відомостями про основні інструментальні матеріали

Вивчити класифікацію токарних різців, їх основні частини і елементи та ознайомитись із застосуванням різців різних типів

Ознайомитись з інструментами для обробки отворів: свердлами, зенкерами, розвертками, їх типами та основними частинами

Оформити звіт за результатами роботи

Стислі теоретичні відомості

Основні частини і елементи різця (Рисунок 3.1)

Різець складається з робочої частини, або головки і тіла, або стержня, який призначений для закріплення різця в різцетримачі. Головку різця заточують так, щоб утворити на ній такі поверхні: передню, якою сходить стружка, дві задні, обернені до заготовки, що обробляється. Перетин передньої і задніх поверхонь утворює різальні кромки різця. Різальну кромку, яка виконує основну роботу різання, називають головною різальною кромкою, а другу – допоміжною. Сполучення головної і допоміжної різальних кромок утворює вершину різця.

Задню поверхню, що проходить через головну різальну кромку, називають головною задньою поверхнею, а поверхню, яка проходить через допоміжну різальну кромку – допоміжною задньою поверхнею.