- •Оглавление

- •Предисловие

- •Условные обозначения

- •1. Классификация транспортирующих машин

- •2. Характеристика транспортируемых грузов

- •3. Производительность машин непрерывного транспорта

- •4. Ленточные конвейеры

- •4.1. Устройство ленточного конвейера

- •4.2. Конвейерные ленты

- •4.3. Роликовые опоры

- •4.4. Привод ленточных конвейеров

- •4.5. Натяжные, отклоняющие и тормозные устройства

- •4.6. Загрузочные, разгрузочные и очистные устройства

- •4.6.1.Загрузочные устройства

- •4.6.2. Разгрузочные устройства

- •4.6.3. Очистные устройства

- •5. Определение основных параметров ленточного конвейера

- •5.1. Расчет ширины ленты

- •5.2. Выбор скорости движения ленты

- •5.3. Мощность, необходимая для перемещения груза

- •5.4. Расчет тяговой силы на барабане

- •5.5. Мощность приводного двигателя

- •5.6. Мощности, расходуемые на преодоление сопротивлений в местах загрузки и разгрузки

- •6. Тяговый расчет конвейера

- •7. Пример расчёта ленточного конвейера

- •Задание

- •Исходные данные

- •1. Определение параметров ленты

- •2. Определение линейных сил тяжести элементов конвейера

- •3. Тяговый расчет конвейера

- •4. Проверочный расчет конвейера

- •5. Определение размеров барабанов и роликов конвейера

- •6. Расчет натяжного устройства

- •7. Расчет параметров привода конвейера

- •8. Рекомендуемая литература

3. Производительность машин непрерывного транспорта

Основной характеристикой транспортирующей машины является ее производительность, под которой понимают количество (массу) или объем груза, проходящего через данное сечение в единицу времени.

Для насыпных грузов различают массовую ПM (т/ч) и объемную ПV (м3/ч) производительности, которые связаны между собой зависимостью

ПМ = ПVV, (3.1)

где V – плотность насыпного груза, т/м3.

При расчете производительности машин непрерывного транспорта рассматриваются три случая транспортирования грузов: транспортирование насыпного груза непрерывным потоком; насыпного груза отдельными порциями; штучного груза.

Массовая производительность (т/ч) машины, перемещающей насыпной груз непрерывным потоком, определяется по формуле

ПМ = 3600А υ V, (3.2)

где А – площадь поперечного сечения насыпного груза, м2; υ – скорость перемещения груза, м/с; V – насыпная плотность груза, т/м3.

Учитывая непрерывность потока транспортируемого груза, производительность машины можно выразить также через погонную массу (плотность) груза L (кг/м). Для этого найдем связь между погонной плотностью груза на конвейере L и насыпной плотностью грузаV:

L = m /l = (1000 V A l) /l = 1000 V A

или

V = L / (1000 A), (3.3)

где m – масса груза на участке конвейера длиной l.

Подставив выражение (3.3) в (3.2), получим:

ПМ = 3600АυL / (1000A) = 3,6Lυ. (3.4)

Производительность транспортирующей машины можно также выразить через погонную нагрузку или линейную силу тяжести qг (Н/м) насыпного груза:

ПМ = 3,6qгυ /g. (3.5)

Здесь qг = gL , а g = 9,81 м/с2 – ускорение свободного падения.

Если транспортирование насыпного груза осуществляется порциями, например, в отдельных сосудах (ковшах, поддонах, изложницах и т.п.) емкостью V0 (м3) со средним коэффициентом наполнения каждого сосуда , при шаге сосудов s (м), то погонная масса L (кг/м) груза равна:

L = (V0V)/s. (3.6)

В этом случае, подставив выражение (3.6) в (3.4), получим:

ПМ = 3,6υ(V0V)/s. (3.7)

При перемещении штучных грузов производительность конвейера Z (шт/ч) зависит от шага между единичными грузами s (м):

Z = 3600υ /s (3.8)

При транспортировании штучных грузов массой М0 (кг) каждый, расположенных с шагом s (м), условная погонная масса (кг/м) транспортируемого груза и массовая производительность (т/ч) машины равны, соответственно:

L = М0/s; ПM = 3,6 υ М0 / s. (3.9)

Определив необходимую производительность и тип транспортитруемого груза, можно приступить к расчету и проектированию ленточного конвейера.

4. Ленточные конвейеры

4.1. Устройство ленточного конвейера

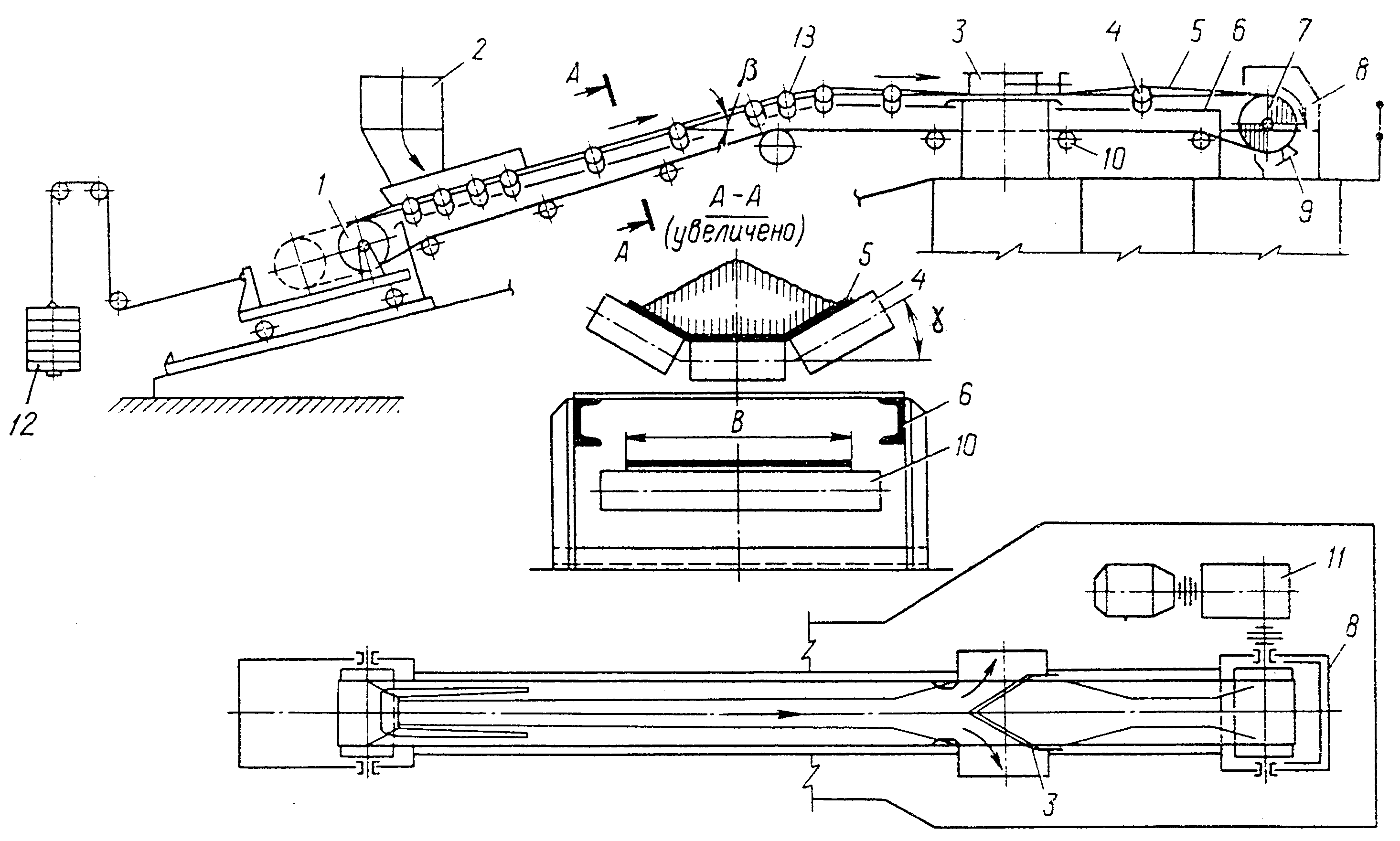

Ленточный конвейер состоит из следующих элементов (рис. 4.1): замкнутой (бесконечной) гибкой ленты 5; хвостового натяжного 1 и переднего приводного 7 барабанов; рабочих роликов 4, которые поддерживают верхнюю (рабочую) ветвь ленты и формируют ее профиль (прямой или желобчатый); нижних нерабочих роликов 10, которые поддерживают нижнюю (нерабочую) ветвь ленты; роликовой батареи 13; загрузочного устройства 2; плужкового разгружателя 3 или разгрузочной воронки 8; очистного устройства 9; привода 11, включающего электродвигатель, редуктор и муфты; натяжного устройства 12; металлоконструкции (станины) 6. Основные узлы серийно выпускаемых конвейеров общего назначения стандартизированы.

Рис. 4.1. Схема ленточного конвейера

Основными достоинствами ленточных конвейеров являются: простота конструкции, надежность в работе, удобство технического обслуживания и ремонта, сравнительно небольшая масса, возможность перемещения грузов при значительных углах наклона и их разгрузки в любом месте трассы конвейера, непрерывность транспортировки при высокой степени автоматизации.

К недостаткам ленточных конвейеров можно отнести относительно высокую стоимость и малую долговечность ленты, невозможность эксплуатации при высокой температуре, сложность транспортирования грузов с острыми кромками и др.

Производительность ленточных конвейеров зависит от ширины, профиля и скорости движения ленты и насыпной плотности транспортируемого груза и может достигать 30000 т/ч.

На металлургических

предприятиях обычно применяют стандартные

ленты шириной 300...3000 мм. Скорость

движения ленты обычно составляет

1...3 м/с

и более (до 8 м/с).

Длина ленточных конвейеров определяется

прочностью ленты и особенностями

привода. При одном приводном барабане

и при использовании ленты с текстильной

основой длина конвейера обычно составляет

25...100 м, применение многобарабанных

приводов и современных высокопрочных

лент дает возможность увеличить длину

конвейера до 8...10 км. Трассы ленточных

конвейеров отличаются большим

разнообразием и могут быть горизонтальными

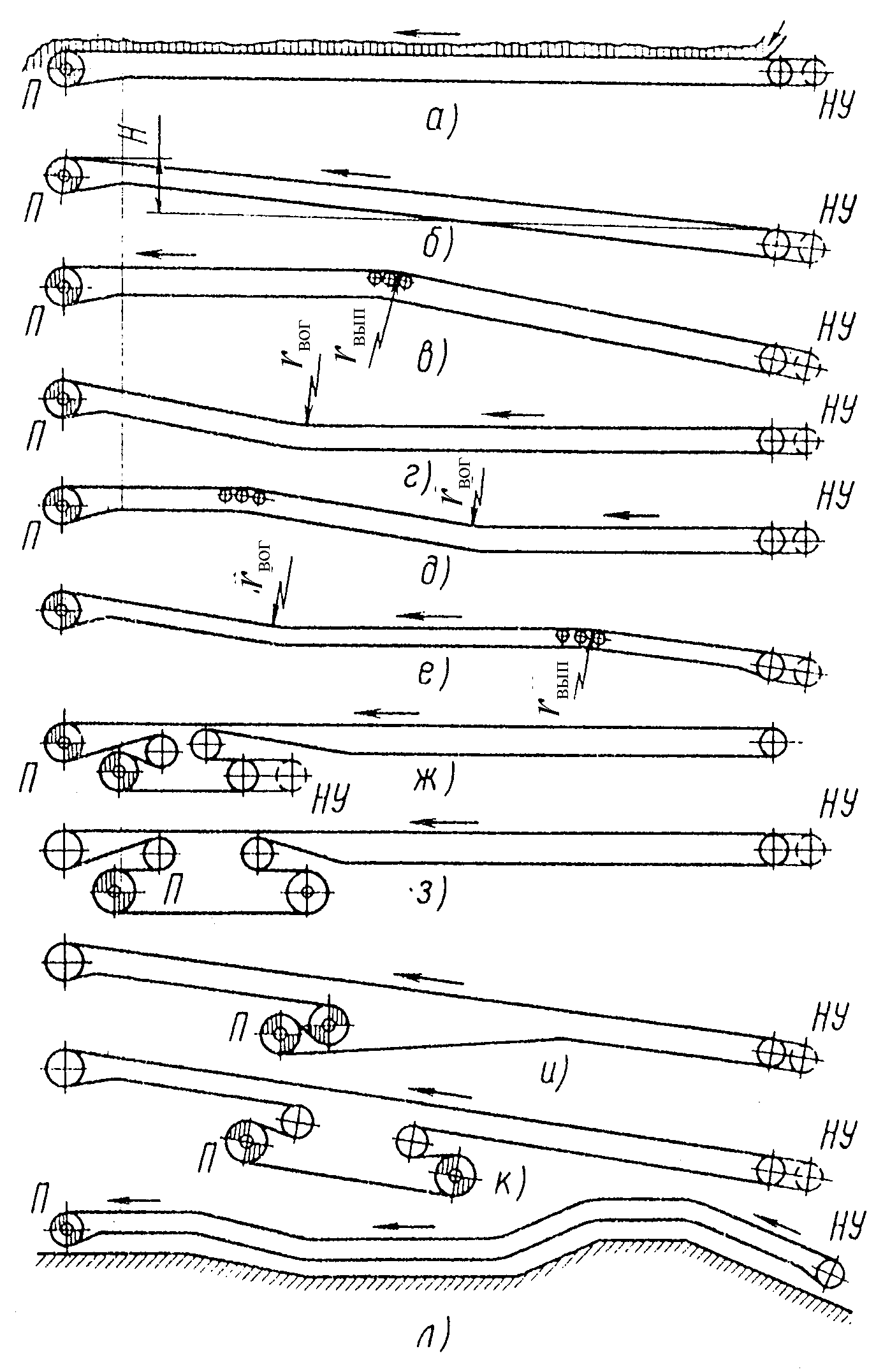

(рис. 4.2, а),

наклонными (рис. 4.2, б),

комбинированными (рис. 4.2, в,

г,

д,

е)

и т. д. При этом для устранения осыпания

груза угол подъема β принимают равным

не более 2/3

угла естественного откоса транспортируемого

груза в движении φД;

обычно величина β

![]() 20 .

20 .

Конвейеры разделяются на стационарные, передвижные и переносные. На металлургических предприятиях наиболее распространены стационарные конвейеры. Передвижные конвейеры применяются для подачи грузов в несколько пунктов, как правило, расположенных вдоль определенной линии (отсеки бункера, загрузочные воронки технологического оборудования и др.). Переносные конвейеры обычно используются при выполнении различных вспомогательных и ремонтных работ.

По конструкции и назначению различают конвейеры общего назначения (с ГОСТ 22644-77 по ГОСТ 22647-77) и специальные – для пищевой промышленности, приборостроения и др.

Рис. 4.2. Трассы ленточных конвейеров: а – е, л – с однобарабанным приводом; ж – к – с двухбарабанным приводом; П – привод; НУ – натяжное устройство; rвып и rвог – радиусы скругления конвейера на выпуклом и вогнутом участках, соответственно