- •Магнитопроводы

- •Магнитопроводы электродвигателей.

- •2.Технология изготовления магнитопроводов

- •2.1. Магнитно-мягкие сплавы и их применение в промышленности

- •5.2.2.Основные характеристики и требования

- •Технология изготовления статорных пластин

- •Операция подготовительная

- •Штамповка пластин

- •Промывка пластин

- •Операция подборка

- •Операция слесарная

- •Слесарные операции

- •Контроль

- •Расчеты, связанные со штамповкой

- •Расчет размеров и формы заготовки

- •Определение технологических режимов

- •5.3. Механическая обработка

- •5.3.1.Разработка технологического процесса точения

- •5.3.2.Расчет режимов резания

- •5.4.Технология изготовления обмоток

- •5.4.1. Основные определения

- •5.4.2. Конструкторско-технологическая характеристика обмоток

- •5.4.3. Разработка технологического процесса изготовления обмоток

- •Технологическая операция намотки статора

- •Контроль и испытание обмоток

Технологическая операция намотки статора

Намотка, вместе с сопровождающими ее операциями является одной из трудоемких частей технологического процесса изготовления статоров. Перед намоткой изолируют пазы и торцовые плоскости пакета, по которым происходит соприкосновение с наматываемым проводом.

В статорных обмотках часть катушек, лежащих в соседних пазах, соединяют между собой последовательно. Эти катушки образуют катушечную группу. При намотке катушек обычно катушечную группу наматывают, не обрывая провода. Благодаря этому после укладки в пазы не нужно соединять катушки одной катушечной группы между собой, что упрощает монтаж схемы обмотки и исключает возможность перепутывания выводных концов катушек. Для намотки катушечной группы намоточный шаблон должен иметь несколько желобков, в которых размещаются витки катушки.

В машинах малой мощности стремятся к дальнейшему упрощению соединений на статоре, наматывая всю фазу, состоящую из нескольких катушечных групп, одним непрерывным проводом. Следовательно, совершенно отпадает процесс соединения катушечных групп.

Конструкция корпусной изоляции зависит от формы паза и напряжения обмотки. Для всыпных обмоток ( корпусная изоляция состоит из нескольких слоев изоляционных материалов, образующих пазовую гильзу(коробочку).

В статорных обмотках для образования корпусной изоляции оплетают катушки по всей длине несколькими слоями изоляционной ленты. Такая изоляция называется непрерывной. Для защиты корпусной изоляции в пазы вкладывают гильзы из одного слоя электрокартона в форме коробочки, верхний конец которой после укладки обмотки загибают внутрь паза.

Кроме витковой и корпусной изоляции катушек, в обмотках применяют целый ряд дополнительных изоляционных прокладок. К ним относятся прокладки на дно паза, между слоями обмоток, изоляция под проволочные бандажи, изоляция между слоями лобовых частей, изоляция обмоткодержателей. Эти прокладки для машин с изоляцией выполняют из электрокартона, лакоткани и изоляционных пленок.

Перед укладкой катушек вкладывают в пазы гильзы, которые защищают изоляцию катушек от механических повреждений. Во всыпных обмотках пазовые гильзы одновременно изолируют обмотку от корпуса. Пазовая изоляция представляет собой однослойную или многослойную U-образную скобочку, материал которой подбирают в зависимости от класса нагревостойкости. Для этих целей применяют электрокартон и лакоткань. При полузакрытых пазах пазовая гильза должна быть достаточно жесткой, чтобы не сминаться проводами обмотки при укладке их в пазы.

Намотку статоров выполняют ручным шаблонным или станочным методом. Наиболее широкое применение получил шаблонный метод намотки статоров, при котором намотка секций на каждую фазу производится предварительно на обычных намоточных станках с помощью шаблона. Намоточные шаблоны для всыпных обмоток выполняют из твердых пород дерева или из алюминия. При конструировании шаблонов обращают особое внимание на то, чтобы отпирание шаблона и съем намотанной катушки производились с минимальными затратами труда и времени. Перед намоткой проверяют шаблон на наличие сколов и заусенцев, а также замеряют диаметр штангенциркулем.

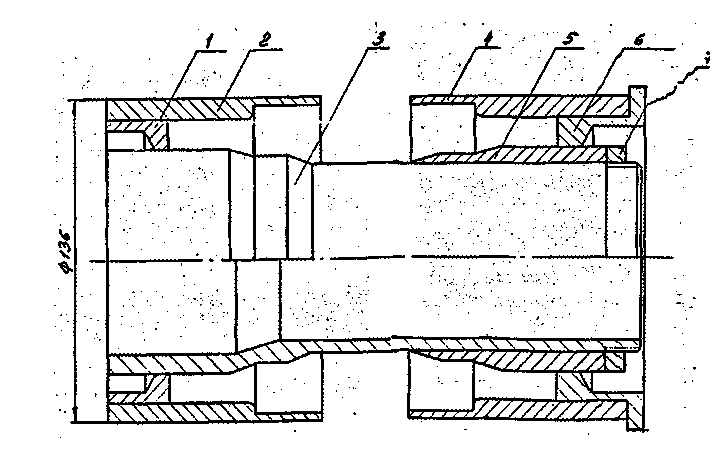

Рис.5.6. Конструкция шаблона для намотки статора двигателя

Секции наматывают на полную фазу без обрыва, т. е. провод проходит по пазу из секции в секцию. Перед съемом секций с шаблона каждая из них перевязывается ниткой через пазы. При изготовлении не допускаются затянутые витки, петли, грубые перегибы и нарушения изоляции провода.

На шаблоне наматывают по три катушки, и таким образом для двигателя АДК-80М изготавливают 4 катушечные групп рабочей обмотки и 2 катушечные группы пусковой обмотки по 3 секции в каждой группе. Число витков секции контролируется счетчиком станка. Измеряемое сопротивление rx определяется по формуле

rx=(r1/r2)*R, (5.26.)

где r1, r2 — сопротивления моста; R — сопротивление, полученное подбором.

Для обмоток электрических машин применяются обмоточные провода с волокнистой, эмалевой и комбинированной изоляцией и голые провода круглого, прямоугольного и фасонного сечений.

Провода с эмалевой изоляцией круглые и прямоугольные все в большей степени заменяют провода с волокнистой изоляцией, что резко повышает заполнение паза проводниками. Провода с усиленной изоляцией дают возможность устранить в обмоточных цехах процессы наложения витковой изоляции. Для изготовления обмоток двигателя применяют провод марки ПЭТ- провод эмалированный высокопрочной, теплостойкой с двухслойной полиуретановой изоляцией.

В низковольтных электрических машинах роль междувитковой изоляции играет изоляция самого провода. Толщина изоляции провода имеет важное значение, особенно при большом числе проводов в пазу.

Для выводных концов от статорной обмотки применяют многожильный, гибкий, серебряный, теплостойкий монтажный провод марки МГСТФ (ТУ ОМ4 505032—58) с фторопластовой изоляцией или многожильный, медный, теплостойкий провод МГТФ также с фторопластовой изоляцией. Пайку проводов ведут припоем ПОС 61 (ГОСТ 21981-76) с применением бескислотного флюса, представляющего 30% раствора канифоли в спирте. Для менее ответственных приборов применяются также провод ГФ-100М.

Электродвигатели выпускаются в больших количествах, поэтому для намотки статорных катушек требуются станки, обладающие высокой производительностью. Это достигается за счет высоких скоростей вращения шпинделя, механизации съема с шаблона намотанных катушек, автоматической остановки станка после намотки требуемого числа витков или при обрыве обмоточного провода и автоматизации перевода обмоточного провода из одного желобка намоточного шаблона в другой.

Намоточные станки согласно технологическому принципу разделения обмоток подразделяются на четыре класса: открытого, кольцевого, пазового и специального наматывания.

По способу формирования обмотки станки делятся на две группы: прямого и раздельного наматывания.

К станкам прямого наматывания относятся станки, на которых изготовление обмотки происходит по схеме: катушка — приемный каркас. По этой схеме работает абсолютное большинство станков открытого, пазового и специального классов наматывания, а также небольшая группа станков открытого и пазового наматывания.

По количеству наматываемых обмоток станки делятся на одноместные и многоместные.

В зависимости от количества позиций, на которых осуществляется намоточная операция, станки можно разделить на однопозиционные и многопозиционные.

В таблице2.4. приведены технические характеристики для станка, который может применяется при наматывании обмоток для двигателя.

Таблица 5.4

Технические характеристики станка СРН-0,5

Диаметр наматы-ваемого провода, мм |

Макси-мальный диаметр каркаса, мм |

Длина наматы-ваемой обмоткимм |

Количество одновре-менно наматыв-аемых обмоток |

Скорость наматы-вания, вит/мин |

Потреб-ляемая мощность, квт |

Габаритные размеры, мм |

Вес станка, кг |

0,05-0,5 |

150 |

6-150 |

3 |

0-5000 |

0,18 |

970/700/1380 |

180 |

После укладки обмотки в пазы приступают к соединению катушечных групп в фазах. Для этого от каждой катушечной группы выводят два вывода — начало и конец катушечной группы. Таким образом, общее число выводов в два раза больше числа катушечных групп. На дощечку зажимов от статорной обмотки должно быть выведено шесть выводов — начала и концы трех фаз. Остальные выводы должны быть соединены внутри каждой фазы. Выполнение этих соединении — самая сложная часть работы обмотчика. Она требует знаний и навыка, так как при неправильном соединении катушечных групп машина не будет нормально работать.

Узел пайки тщательно изолируют фторопластовой лентой и укладывают в лобовую часть обмотки. После укладки секций в пазы аккуратно разрезают фторопластовую изоляционную ленту в середине полюса, затем ее концы отгибают вверх и после обрезки на необходимый размер заправляют в паз. Сверху изоляционной ленты запрессовывают с определенным усилием пазовые стеклотекстолитовые клинья.

После запрессовки клиньев лобовые части обмоток статора калибруют, обжимая их на размер, указанный на чертеже, в специальном приспособлении (рис.5.7.) 3десь статор фиксируют по наружному диаметру в кольце. Сверху на статор надевают второе кольцо. Затем во внутреннюю полость статора вставляют оправку, на которую надевают втулку.

При

этом толщина лобовой части обмотки

уменьшается, а ее высота увеличивается.

Для обжатия лобовых частей с нижней и

верхней сторон приспособления вставляют

радиусные пуансоны, изготовленные из

оргстекла, которые на ручном прессе

сажают заподлицо с кольцами.

При

этом толщина лобовой части обмотки

уменьшается, а ее высота увеличивается.

Для обжатия лобовых частей с нижней и

верхней сторон приспособления вставляют

радиусные пуансоны, изготовленные из

оргстекла, которые на ручном прессе

сажают заподлицо с кольцами.

Рис.5.7. Приспособление для опрессовки лобовых частей изготовленные из оргстекла, статора: 1) пуансон нижний, 2) кольцо нижнее, 3) оправка, которые на ручном прессе 4) кольцо верхнее, 5) втулка, 6) пуансон верхний, 7) гайка.

При сжатии лобовых частей выводные концы пропускают через специальные прорези и выводят в сторону. Вылеты лобовых частей обмотки статора изолируют наружному диаметру прокладками.

После обжатия лобовых частей статор подвергают контрольным испытаниям, в процессе которых проверяют сопротивление фаз, электрическую прочность и сопротивление изоляции, токи фаз, направление вращения магнитного поля статора и нет ли витковых замыканий в его обмотке.

Сопротивление фаз проверяют обычно с помощью универсального моста типа УМВ. Электрическую прочность изоляции контролируют на универсальной высоковольтной установке переменного тока при испытательном напряжении 500 В частотой 50 Гц.

Сопротивление изоляции проверяют мегомметром типа M l101 при рабочем напряжении 500 В.

Процессы сушки, пропитки и лакировки обмоток статора двигателя

Надежность изоляции обмоток определяется не только свойствами самих электроизоляционных материалов, но и качеством их пропитки. Пропитка повышает нагрево- и влагостойкость, электрическую и механическую прочность, химическую стойкость, улучшает теплопроводность обмоток и защищает изоляцию от воздействия пыли, смазочных масел благодаря заполнению лаком пространства между проводами. Поэтому пропитка имеет очень важное значение в электромашиностроении.

Повышение нагревостойкости электроизоляционнных материалов после пропитки подтверждается тем, что допустимая рабочая температура повышается в среднем на 10 град. Это объясняется тем, что в непропитанных целлюлозных материалах при температуре выше 90°С происходит ускоренное разрушение, связанное с окислительными процессами. Пропитка катушек с эмалевой изоляцией проводов повышает срок их службы в 3-4 раза.

Все волокнистые материалы, особенно целлюлозные, обладают способностью поглощать влагу из окружающей среды. При увлажнении изоляции ее диэлектрические свойства резко ухудшаются. Для повышения влагостойкости всякую изоляцию электрических машин необходимо пропитывать. Лаковая пленка затрудняет проникновение ваги в поры изоляции. Пропитка для повышения влагостойкости нужна не только волокнистым материалам, но и эмалевой изоляции проводов.

3. Электрическая прочность непропитанных волокнистых материалов невелика, так как их поры заполнены воздухом. При пропитке поры заполняются пропиточными составами и электрическая прочность изоляции резко возрастает.

4. Пропитка обмоток не только повышает механическую прочность самих изоляционных материалов, но также скрепляет витки обмотки, что предотвращает их износ в результате вибраций, электродинамических усилий и тепловых расширений проводов при работе электрических машин.

5. Под влиянием кислот и щелочей органическая изоляция очень быстро разрушается. Пропитка обмоток химически стойкими лаками защищает поверхность изоляции от действия химически активных частиц, что значительно повышает ее надежность.

6. Мощность электрических машин ограничена вследствие нагрева их обмоток. При работе машины основное тепло выделяется в активных ее частях и главным образом в обмотках. Нагрев обмоток при данном режиме работы машины зависит от того, насколько быстро тепло отводится от обмоток охлаждающем воздухом. Поэтому теплопроводность изоляции является очень важным свойством. В непропитанных обмотках прослойки воздуха значительно снижают теплопроводность изоляции, что ведет к сильному перегреву проводов. После пропитки теплоотдача от меди обмотки улучшается. Это позволяет увеличить плотность тока в проводах, экономить обмоточную медь и повысить срок службы машины.

7. После пропитки на поверхность изоляции наносят пленки покровных лаков или эмалей, которые защищают изоляцию от воздействия смазочных масел и препятствуют осаждению на ней пыли и грязи, создающих проводящие мостики и ухудшающих охлаждение обмоток.

Применяемые с этой целью лаки должны отвечать следующим требованиям: обладать высокими диэлектрическими свойствами при нормальной и повышенной температуре и влажности, иметь хорошую адгезию с проводами, высокую влагостойкость и хорошую теплопроводность. Для пропитки обмоток статора двигателя АДК-80М используется лак КП-34 (ТУ 16-504-014-77), также допускается обмотку с железом пропитать в лаке МЛ-92 (ГОСТ 15865-70) двукратно или пропитать лаком КО-991-3 методом окунания. Статоры должны поступать на пропитку в специальной таре, не допускается перемещение их внутри тары и взаимное касание.

Технологическому процессу пропитки обмоток статоров предшествует операция по очистке их от пыли волосяной щеткой и обдуванием сжатым воздухом.

Изоляционные материалы при длительном хранении в помещениях с нормальной, а тем более с повышенной влажностью поглощают влагу, которая снижает электрическую прочность изоляции и препятствует проникновению в нее пропиточного лака. Поэтому перед пропиткой изоляционные материалы и обмотки сушат. Исключением являются обмотки, пропитываемые в водноэмульсионнных лаках.

Чем выше температура сушки, тем быстрее удаляется влага из обмотки, однако нельзя превышать температуру, определяемую нагревостойкостью изоляции, во избежание ее ускоренного старения.

Для удаления влаги из обмоток статоры сушат в терморадиационных шкафах, в термостатах, в термошкафах, с принудительной циркуляцией воздуха или прогревают непосредственно в автоклаве вакуум пропиточной установки.

Температуру нагревательной камеры (термостата), в которой сушат обмотки статора АДК-80М поднимают постепенно до 110±5°С, при ней статоры выдерживают 1,5 часа. Затем температуру в термостате понижают до 75±5°С и статоры загружают рядами в специальное приспособление для пропитки (кошель).

Существуют различные способы пропитки. Наиболее распространенной является пропитка погружением нагретой обмотки в лак. Проникновение лака в обмотку происходит в результате действия капилярных сил и давления, оказываемого весом лака. Число пропиток выбирается в зависимости от условий эксплуатации машины, а также от применяемых изоляционных материалов. Пропитке подвергаются изоляционные материалы, катушки обмоток и обработанные части машин. Продолжительность пропитки в автоклавах пропиточной установки должна быть не менее 30 минут.

Перед пропиточной операцией лак подготавливают, разбавляя его скипидаром или уайт-спиритом до вязкости 29—37 сек по вискозиметру ВЗ-4 (при температуре 20° С). Лак для пропитки статоров, имеющих провод с эмалевой изоляцией, разбавляют только скипидаром. Затем лак, постоянно перемешивая, нагревают в смесителе до температуры 60±10° С. Разбавленный лак фильтруют через несколько слоев марли.

Пропитка высокого качества обеспечивается применением тренировочного режима, т. е. созданием периодически изменяющегося давления: нормального (на 2—5 мин), избыточного (не менее трех атмосфер) и остаточного не более 100 мм рт. ст. (по вакуумметру 600 мм рт. ст. Цикл пропитки статоров при таком режиме повторяют 2—3 раза.

После пропитки и стекания излишков лака в течение 0,5-2 часов наружный диаметр, посадочные места статоров и концы выводных проводов насухо протирают батистовыми салфетками, смоченными скипидаром или уайт-спиритом. Затем снова сушат обмотки для удаления растворителей. Процесс сушки разделяется на две стадии: разогревание обмотки с удалением растворителей и запекание лаковых пленок. Степень сушки определяют по сопротивлению изоляции. Обмотки устанавливают в термостат и здесь статоры просушивают в течение 3 час при температуре 120-140°С. Затем температуру понижают до 25±10°С и выгружают электроэлементы из термостата.

По окончании первой сушильной операции статоры снова протирают (до полного удаления следов лака) и подвергают окончательной сушке в терморадиационном шкафу, которая по сравнению с сушкой горячим воздухом сокращает длительность операции в 10 раз.

Статоры ответственных изделий подвергают двойной пропитке, т. е. повторяют обработку статоров по описанному технологическому процессу.

Лобовые части обмоток пропитанных статоров трижды покрывают лаком МЛ-92 или эмалью, а выводные концы проводов смазывают касторовым маслом, придающим им эластичность. Тонкая лаковая пленка наносится на лобовую часть кистью. Вязкость лака принимается при первом покрытии 23—25 сек по вискозиметру ВЗ-4 (при температуре 20° С), при втором покрытии 30—35 сек и при третьем покрытии — 45—50 сек.

После каждого этапа лакирования лобовых частей статоры сушат в течение 3-3,5 часов при температуре 20° С на воздухе, протирают поверхности, не подлежащие лакированию, и подвергают окончательной сушке в терморадиационных шкафах при конвекционной температуре не выше 90—100°С. Качество пропитки просушенных обмоток определяют осмотром размотанных или разрезанных 1—2 статоров из установочной партии. Все слои изоляции обмоток на всей глубине должны быть пропитаны лаком.

Качество изоляции на лобовых частях (пробивное напряжение ее) определяют с помощью пробника напряжением 2 -3 кв, имеющего наконечник в виде шарика диаметром 2мм, при давлении 8Г. В случае неудовлетворительных результатов лобовые части вновь подвергают покрытию. Сопротивление изоляции статора проверяют мегомметром на 500 В. Если сопротивление изоляции не соответствует установленной величине, то статоры подвергают дополнительной сушке для получения требуемого сопротивления.