- •Содержание

- •Механические свойства при статическом нагружении.

- •Механические свойства впкм при динамическом нагружении.

- •Трещиностойкость пм, пкм, впкм.

- •Теплостойкость (деформационная устойчивость) пм,пкм,впкм при нагреве.

- •Огнестойкость.

- •Электрические свойства.

- •Теплофизические свойства

- •1. Конструкционные полимерные материалы [1-70].

- •1.1. Принципы, реализация которых определяет конструкционные свойства композиционных материалов.

- •1.2.1. Термореактивные матрицы впкм.

- •1.2.2. Технологии формирования полуфабрикатов и формования изделий из термореактивных впкм [93 - 104].

- •1.2.3. Термореактивные впкм [8, 38, 47, 66, 102-146].

- •1.2.3.1. Стеклопластики

- •1.2.3.2. Органопластики.

- •Волокна из сверхвысокомолекулярного полиэтилена (свмпэ).

- •1.2.3.3. Углепластики и пиролизованные углепластики

- •1.2.3.3.2. Углепластики.

- •1.2.3.3.3 Углеродные композиционные материалы (укм, уукм) [41,133, 147-162]

- •1.2.3.4. Поливолокнистые (гибридые) впкм (пвпкм) [11, 63, 163].

- •Vнмв в однонаправленных пвпкм.

- •1.3. Конструкционные волокнистые полимерные композиционные материалы на основе термопластичных матриц (твпкм) [7-9, 19, 44, 47, 60, 63, 66, 68, 69, 164 – 166].

- •1.3.1 Термопластичные матрицы тпкм, твпкм.

- •1.3.2. Технологии формирования полуфабрикатов и формования изделий из тпкм, твпкм.

- •1.3.3. Термопластичные впкм (твпкм)

- •2. Интеллектуальные впкм ( ивпкм ) [47, 65, 167-186 ].

- •3. Полимерные нанокомпозиционные материалы (пнкм) [63,65,66,187-199].

- •4. Многослойные материалы и конструкции из впкм.

- •4.1 Многослойные (супергибридные) композиционные материалы и конструкции.

- •4.2. Многослойные материалы и конструкции с сотовыми заполнителями [38,60,63,65,69,200-214].

- •4.2.1. Сотовые заполнители.

- •4.2.2. Конструкции (панели, тск) с сотовым заполнителем.

- •5. Броневые пм, пкм, впкм [60,65,215-220].

- •6. Радиоэкранирующие и радиопоглощающие полимерные материалы и конструкции [65,222-236]

- •6.3. Радиопоглощающие материалы (рпм), покрытия (рпп) и конструкции (рпк), уменьшающие радиолокационную заметность объектов (урз. Технология Stealth.

- •1. Сублимирующиеся тзм

- •2. Теплозащитные материалы, аблирующие через стадию плавления.

- •3. Теплозащитные материалы, аблирующие по смешанному механизму.

1.1. Принципы, реализация которых определяет конструкционные свойства композиционных материалов.

Принципы являются общими для всех типов КМ, но из-за вязкоупругого (вязкопластичного) поведения ПКМ, ВПКМ при нагружении, соответствующим образом коррелируются.

При прогнозировании прочности и модуля упругости КМ (и многих других свойств) используют правило аддитивности: σ+ =K1(K2 . σm . Vm +К2 . σв . Vв), где:

K1 - комплексный коэф фициент, характеризующий особенности структуры КМ;

К2 - коэффициент, характеризующий тип деформирования;

σм, σв, VM, Vв соответственно разрушающие напряжения при растяжении и содержание в композиции, %об., матрицы и волокон.

В зависимости от характера деформирования компонентов КМ (σтм, σтв - пределы текучести матрицы и волокна, σтм - напряжение в матрице при предельной деформации волокна):

σ+ = К1 (σв . VB + σтм . Vм), когда волокна деформируются упруго, матрица пластически (стеклопластики, углепластики к др.)

σ+ = K1 (σтВ . VB + σтм . VM) , когда волокна и матрица деформируются пластически (органопластики).

При таком подходе прочностные свойства ВПКМ во многом определяются свойствами наполнителя (доля σм . VM < 5%). Однако, свойства ВКПМ зависят от соотношения свойств матриц и наполнителей, определяющих взаимодействие компонентов, вязкость разрушения, трещиностойкость, монолитность, практически весь комплекс технологических и эксплуатационных свойств ВПКМ. Т.к. σкм+ ~ K1 . σв+. VB и Екм ~ К1 . Ев+ . VB, то для получения высокопрочных и высокомодульных КМ необходимо использовать высокопрочные и высокомодульные волокна. Один из способов оптимизации конструкционных свойств КМ - оптимальный объем фазы наполнителя ВКПМ - объем волокон изменяется в широких пределах в зависимости от типов упаковки волокон в матрице (VB, %об): тетрагональная (объемно-центрированная кубическая) - 78,5; гексагональная - 90,7; статически плотная - 82,0; хаотически- ориентированная - 52; с волокнами разного диаметра - 92,4. Повышение VB до 95 (и даже 99) %об. (предельное армирование) может быть реализовано при использовании профильных волокон. Перепрофилирование стеклянных волокон сопровождается ростом концентраторов напряжений (углы гексагонального сеченая), полимерных (фенилоновых) волокон – изменением ориентированной структуры. Изменяется механизм перераспределения напряжений (возникающих при нагружении композиции из-за малого объема матрицы).

Допустимый объем волокон в матрице зависит от диаметра Дв и минимально возможного расстояния между волокнами δmin, обеспечивающего непрерывность матрицы.

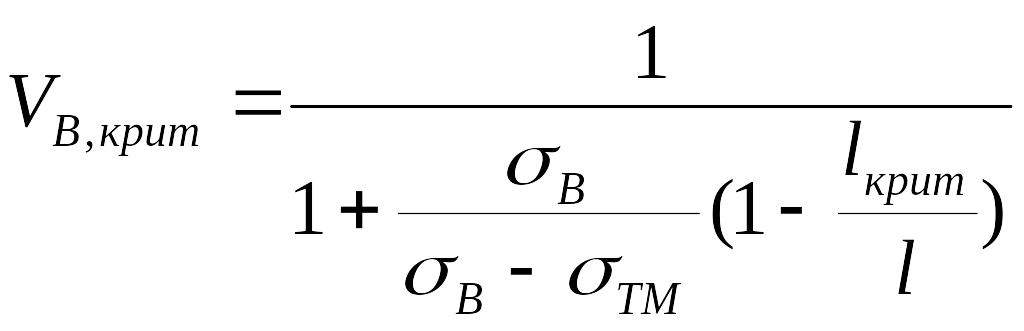

Vв = 0,846/(1 + δmin/Дв)2, хотя критический объем волокон Vв, обеспечивающий эффект упрочнения, значительно ниже:

Vв,.крит = (σм – σтм) / (σв – σтм) ≈ 20%

Благодаря прочности σм – σтм (деформационное упрочнение матрицы), после разрушения волокна матрица перераспределяет напряжения (если сохраняет непрерывность и контакт с волокнами) на неповрежденные волокна.

В реальных ПКМ Vв, опт определяется как составом и структурой композиции, так и условиями нагружения.

Содержание волокон в однонаправленных эпоксидных углеволокнитах, обеспечивающее оптимальные свойства при различных условиях нагружения составляет:

Вид нагружения VB опт %0б

Растяжения σ11+(II) 64-68

σ22+(┴) 50-54

Сжатие σ11-(II) 60-64

σ11-(┴) 54-58

Межслойный сдвиг τ12 58-62

Для ВПКМ с высокопрочными и высокомодульными волокнами необходимо обеспечить деформационную совместимость и монолитность композиции.

Деформационная совместимость компонентов обеспечивает монолитность ПКМ и, наряду с физико-химической совместимостью компонентов (смачивание, адгезия, теплофизические свойства), имеет важнейшее значение для реализации свойств волокон в ПКМ, которые несут основную нагрузку (при упругом деформировании напряжение в волокне в 20-40 раз больше напряжений в матрице).

Механизм перераспределения напряжений в ВПКМ заключается в следующем:

при растяжении волокон они удлиняются и поперечно сжимаются;

удлинение волокон в плоскости, перпендикулярной приложенной силе, растягивающегося напряжения, препятствующего поперечному сжатию волокон;

при поперечном сжатии пленка связующего, прилегающая к волокну, растягивается (деформация волокон приводит к деформации матрицы) или отрывается, или растрескивается (зависит от τсц и σм+ в пограничном слое);

для разрушения ВПКМ под нагрузкой требуется преодолеть не только суммарную прочность волокон, но и силы, препятствующие поперечному сжатию;

эти силы тем больше, чем больше адгезия связующего к поверхности наполнителя (Wадг = σп.н(1 + CosΘ), где σп.н. - поверхностное натяжение жидкого связующего, Θ - угол смачивания) и чем выше упругие свойства матрицы (необходимы матрицы с высокой прочностью и трещиностойкостью).

Даже

при простейшем виде деформирования -

растяжении однонаправленных ВПКМ вдоль

волокон, в объеме ВПКМ возникает

сложнонапряженное состояние. Наличие

связи между компонентами ВПКМ обуславливает

появление в матрице и на границе раздела

радиальных, тангенциальных и осевых

напряжений. Вследствие различия в KJITP

волокон и матрицы (αм>αв)

при охлаждении ниже температуры

формования в ВПКМ возникают напряжения.

Объемно-напряженное состояние создается

в связи с различием коэффициентов

Пуассона матрицы

![]() M

и волокон

в.

Величины окружных и касательных

напряжений из-за суммирования остаточных

термических внешних напряжений соизмеримы

с прочностью матрицы и прочностью

сцепления тсц на границе раздела.

M

и волокон

в.

Величины окружных и касательных

напряжений из-за суммирования остаточных

термических внешних напряжений соизмеримы

с прочностью матрицы и прочностью

сцепления тсц на границе раздела.

Понятие монолитности ВПКМ предполагает сплошность компонентов, отсутствие нарушения связи на границе раздела при деформировании ВПКМ до тех пор, пока не разрушатся волокна. Для ВПКМ необходимы матрицы и наполнители с конкретно задаваемым соотношением упруго-прочностных свойств. Независимо от вида нагружения условия сплошности описываются системой числовых неравенств между механическими характеристиками волокон и матриц, прочностью их сцепления при сдвиге и отрыве, обеспечивающих их совместную работу в ВПКМ с учетом объемов наполнителя и матрицы. При этом обязательно выполнение всех условий монолитности: Ем/Ев ≥ 0,06-0,064;

εB/εM > 1,5 при εм > 3-5%;

τм>τСц при τм = (0,60-0,75)σв;

τсц/ σв > 0,040-0,060;

σм/ σв > 0,06-0,07,

где Е - модуль упругости; ε - деформация; τ - напряжение сдвига; σ - напряжение растяжения; в - волокна; м - матрица; сц - прочность взаимодействия.

При одновременном нагружении и нагревании до температуры Т учитывается и разница в коэффициентах теплового расширения αм и αв. Тогда:

σм/σв ≥ 0,06 - (αм - 2,ЗЗав)Тεм/σв;

εм/εв ≥> 1,5 + (0,3αм + αB)TεM;

τ сц/σв ≥ 0,04 + 0,06(σм - 2,33σB)TσM/σB

Ем/Ев> 0,064/1 - 1,2Т(αм-2,3Зαв).

Такие требования к соотношениям свойств волокон и матриц вытекают из условий сохранений монолитности материала.

Их сложно реализовать, используя в качестве матриц промышленные отверждённые (густосетчатые) полимеры.

Отвержденные эпоксидные диановые матрицы имеют в зависимости от типа отвердителя и условий отверждений σ+ 0,07 – 0,12 ГПа, Е+ 2,6 – 3,0 ГПа, GIc 60-120 (до 200) Дж/м2, эпоксидные тетрафункциональные соответственно 0,1 ГПа; 3,5 ГПа; 100-400 Дж/м2.

Матрицы, упругопрочностные свойства которых согласованы со свойствами волокон (согласно расчетам, монолитность ВПКМ с волокнами, имеющими σ+ 2,35 ГПа, Е+ 75 ГПа, обеспечивается матрицами с σ+ 0,14 ГПа, Е+ 4,5 ГПа; с волокнами, имеющими σ+4,2 ГПа, Е+ 100 ГПа, соответственно матрицами с σ+ 0,25 ГПа Е+ 5,7 ГПа), матрицы с высокой трещиностойкостью (в нагруженных конструкциях Gic материалы должен быть на уровне 500-1000 Дж/м2) позволяют наиболее полно реализовать свойства высокопрочных высокомодульных волокон в композиционном материале при оптимальном взаимодействии компонентов.

Для создания условий, обеспечивающих реализацию свойств высокопрочных высокомодульных волокон в ВПКМ, используют несколько направлений модификации:

Наиболее близки к требуемым, обеспечивающим высокую реализацию свойств волокон, являются свойства жесткоцепных термопластов, упругопрочностные свойства, трещиностойкость и деформационная теплостойкость (НДТ) которых, существенно выше свойств матриц на основе отвержденных эпоксиреактопластов. Так, σ+ полифениленсульфида Fortron 0,1-0,15 ГПа, Е+ 3,7-4,3 ГПа, Gic 1850 Дж/м2, НДТ/А 1100С (с дисперсными наполнителями -2600С), полиэфирэфиркетона Victrex 150 G 0,12-0,15 ГПа, Е+ 3,8-4,0 ГПа, GIc 2000 Дж/м2 , НДТ/А 1600С (с дисперсными наполнителями соответственно 0,17; 8-10 ГПа, НДТ/А 3150С). Разработка пленочной и волоконной технологий позволила эффективно заменять эпоксидные ВПКМ на термопластичные ВПКМ в высоконагруженных конструкциях.

Регулирование упругопрочностных свойств и трещиностойкости матриц проводят, используя их наполнение микроразмерными упругими и эластичными (пластичными), компонентами с получением матричных композиций (матриц гетерофазной, матричной структуры).

Повышение упругопрочностных свойств и деформационной теплостойкости характерно для гетерофазных матриц, наполненными дисперсными микроразмерными упругими фазами. Применительно к ВПКМ дисперсные наполнители являются межволоконными, повышающими упругость и снижающие деформативность (условия «стесненной» деформативности) матриц, при оптимальном содержаниине ухудшая их реологические свойства, обеспечивая согласование свойств компонентов ВПКМ, монолитность композиции.

Повышение трещиностойкости характерно для гетерофазных эластифицированных матриц с дисперсными эластичными микроразмерными фазами. Эластифицированные отвержденные матрицы представляют собой гетерогенные композиции матричной структуры с выделенными в самостоятельную фазу эластичными включениями коллоидных размеров (0,5 – 5,0 мкм) дисперсных частиц.

Величина эластифицирующего эффекта зависит от фазовой структуры отверженной матрицы, формы и размеры частиц эластичной (пластичной) фазы, её объемной доли, характера распределения в объеме матрицы, деформационно-прочностных свойств, прочности сцепления со стеклообразной фазой. Стеклообразная матрица отвержденного реактопласта обеспечивает жесткость и деформационную теплостойкость композиции, а эластичная или пластичная дисперсная фаза, изменяя характер разрушения стеклообразной матрицы, способствует резкому возрастанию показателей трещиностойкости и вязкости разрушения композиции. GIc эластифицированных (каучуками, термопластами, например, олигоэфирсульфоном) эпоксидных матриц повышается до 1600 – 2000 Дж/м2, сохраняя σ+ на уровне 0,12 – 0,150 ГПа, Е+ 4 – 4,5 ГПа.

3) Инновационным направлением модифицирования матриц для ВПКМ является использование наноразмерных наполнителей, нанотехнологическое модифицированние для повышения упругопрочностных свойств, деформационной теплостойкости, придания специальных свойств (огнестойкость, электропроводность, проницаемость и др.). Так, Е+ эпоксидного полимера с 5% об. углеродных нанотрубок (однослойные, диаметр 10-20нм, длина 100 мкм, σ+ 45ГПа, Е+ 1280-1800ГПа) на 20% выше, чем у нанонемодифицированного, Е+ПА-6 3,2 ГПа, с 5% об. наносиликатных наночастиц 4,4 ГПа. Наномодифицированные композиции целесообразно использовать не только в качестве полимерных нанокомпозиционных материалов (ПНКМ, см. главу 3), но и в качестве матриц ВПКМ с межволоконными наноразмерными наполнителями (матрицы со структурой «квантовой ямы»).

Практически все параметры деформирования ВПКМ зависят не только от свойств волокон, но и от свойств матрицы, прочности её сцепления с наполнителем.

Под

действием нагрузки в пограничном слое

возникают напряжения, которые передаются

по длине волокна неравномерно. Волокна

состоят из отдельных звеньев, длина

которых равна статистически определяемому

расстоянию между локальными дефектами

волокон. Минимальная длина волокон

«![]() крит»,

при которой касательные напряжения на

границе раздела с матрицей при достаточной

для реализации свойств волокон, должна

быть меньше расстояния между дефектами:

крит»,

при которой касательные напряжения на

границе раздела с матрицей при достаточной

для реализации свойств волокон, должна

быть меньше расстояния между дефектами:

, где :dв – диаметр

волокна;

где :dв – диаметр

волокна;

σв, Ев – прочность и модуль упругости волокна;

Gм - модуль сдвига матрицы;

τсд – касательные напряжения на границе волокно-матрица.

Так

как

![]() ,

,

![]()

![]() ,

где е – уровень адгезионного взаимодействия,

е = 0,1-1,0

,

где е – уровень адгезионного взаимодействия,

е = 0,1-1,0

Оценка вклада химических взаимодействий матрица-волокно (А) и за счет сил трения (шероховатость поверхности, текстура лент, тканей, Б) показывает, что

![]()

и решающим является вклад в величину τсд за счет организации химического контакта матрица-волокно («А» в 40 раз больше «Б»).

Для ВПКМ, использующих в технологии нагрев (при отверждении термореактивных ПКМ из-за химических реакций сокращение расстояний с 3,0-4,0 нм до длины ковалентной связи ~1,5 нм, стекловании, кристаллизации уменьшается свободный объем, тепловые и химические усадки), наибольший вклад в значение τсд связан с фрикционной составляющей (для теплопроводных ВПКМ он меньше), возникающей за счет давления Р на границе волокно-матрица из-за разницы αв и αм.

![]() ,

где : ΔТ=Тс – 20 ºС, Тс –

температура стеклования, отверждения,

кристаллизации;

,

где : ΔТ=Тс – 20 ºС, Тс –

температура стеклования, отверждения,

кристаллизации;

м, в – коэффициенты Пуассона.

Величина

![]() крит

определяет как критический объем волокон

Vв, крит в ВПКМ,

крит

определяет как критический объем волокон

Vв, крит в ВПКМ,

так и прочность ВПКМ в зависимости от реальной длины волокон « », используемых в качестве наполнителя.

При

<

крит

![]()

При

>

крит

![]() (1),

(1),

где: β=1, матрица и волокна идеально упруги;

β=0,5 , матрица и волокна идеально пластичны;

β=0,9 , для высокомодульных ВПКМ (углеволокниты, волокниты с SiC-волокнами; другие с волокнами, у которых E+>250 ГПа).

Введение коэффициента β обусловлено зависимостью сдвиговых напряжений и размеров зоны их концентрации на границе раздела фаз от жесткости полимерной матрицы. Из формулы следует, что при конструировании большинства реальных пластиков, у которых 0,5< β <1, изменение крит – один из путей создания композиций с заданной прочностью при растяжении. Примером практического применения этого способа может служить конструирование композиционных пластиков, армируемых монокристаллическими волокнами (обычно с длиной, от 0,25 до 1,25 мм), у которых отношение /d колеблется в диапазоне 800-2000 (например, у сапфировых «усов»).

Влияние lкрит на механические свойства композиций ослабевает при увеличении длины армирующих волокон с большим среднестатическим расстоянием между локальными дефектами вдоль волокон. Это обстоятельство является одной из важнейших причин того, что при конструировании ВПКМ конструкционного назначения предпочтение отдают непрерывным волокнам, совершенствуя технологию изготовления пластика и переработки его в изделия.

Большое внимание должно уделяться созданию прочного сцепления армирующих волокон со связующим, чтобы таким путем добиться уменьшения lкрит Этому способствует использование специальных методов отработки поверхности наполнителей.

Разрушение адгезионного взаимодействия концов волокон с матрицей неизбежно, т.к. они и τсд полимеров ниже σ+в . Передача усилий от матрицы на волокно возможно, т.к. на концах волокон возникают дополнительные силы, предотвращающие смещение волокон относительно матрицы - силы трения. Расчетная длина фрикционного участка и реальная длина волокна l=10 - 100 lкрит. При l / lкрит >10 ВПКМ с короткими ориентированными волокнами имеют 95% прочности ВПКМ с ориентированными непрерывными волокнами. Эффективность армирования достигается только при lKpum/dB> 100 (до 350 и более), что связано со сложностью организации контакта волокно-матрица и сохранения его при эксплуатации изделий из ВПКМ. Критическая длина волокна определяется, в основном, организацией взаимодействия с использованием методов регулирования поверхностной энергии наполнителя и поверхностного натяжения жидкой полимерной матрицы на стадии совмещения компонентов при изготовлении композиции и сохранением контакта фаз в материале.

Универсальных способов обработки поверхности наполнителей нет, хотя часто эти операции называют «аппретированием». Повышение τсц, τсд достигают использованием поверхностно- и химически активных , чаще всего, кремнийорганических веществ (аппретирование, снижение поверхностной энергии высокоактивных минеральных поверхностей, аппретирование стеклянных, кварцевых, базальтовых, SiC-волокон), электрохимическим окислением (метод ЭХО, повышение поверхностной энергии углеродных волокон), обработкой поверхности полимерных волокон тлеющим, коронным разрядом, активация их поверхности. Целенаправленная обработка поверхности снижает lKpum углеродных волокон с 0,35-0,6 мм до 0,1-0,2 мм (метод ЭХО), борных волокон - до 1,6-2,0 мм; стеклянных волокон - до 0,16-0,5 мм.

Так как σВПКМ ≈ lKpum / l, использование непрерывных волокон позволяет повысить упруго-прочностные свойства ВПКМ и использовать высокопроизводительные технологические приемы формирования полуфабрикатов и формования изделий из них (намотка, пултрузия и др.).

В ВПКМ осуществляется эффективное перераспределение напряжений деформирования от матрицы к волокну, которое деформируется в соответствии со своими упруго-деформационными характеристиками до разрыва, обеспечивая упрочнение гетерофазной системы. Исчерпание прочности волокон позволяет достичь теоретического предела прочности ВПКМ при выполнении двух условий: отсутствия продольного растрескивания и низкой концентрации напряжений вблизи дефектов.

Качество контакта компонентов в КМ характеризуют конечными значениями τсц, τсд, которые следует характеризовывать как соотношение когезионных и адгезионных взаимодействий. Удельный вклад адгезионной и когезионной прочности матрицы в прочность ВПКМ при растяжении превышает удельный вклад деформативности матрицы в 15,8/1,42 и 15,8/5,3 раза соответственно. В зависимости от соотношения между прочностью матрицы, волокна и прочностью их сцепления на границе раздела при каждом виде деформирования возможны три случая разрушения КМ:

Когезионные по матрице (σв>σсц>σм);

Когезионные по волокну (σм>σсц>σв);

Адгезионно-когезионные по межфазной границе и по матрице (σB>σM≥σсц).

Разрушение и рост исходной трещины (дефекта) начинается, если напряжение у вершины трещины достигает предела прочности материала. Распределение напряжений у вершины трещины существенно зависит от того, является ли матрица упругой или пластичной. В случае пластичных и термореактивных матриц и ПКМ в вершине трещины наблюдается зона пластической деформации. В зоне пластичности матрица передает сдвиговые напряжения, равные пределу её текучести при сдвиге.

Оптимальные значения предела текучести матрицы уменьшаются при увеличении модуля упругости волокон. Использование матриц с повышенными прочностными и адгезионными характеристиками приводит к хрупкому разрушению.

При излишнем снижении этих характеристик проявляется опасность растрескивания ВПКМ из-за наличия компоненты сдвиговых и трансверсальных растягивающих напряжений, либо из-за эффекта Пуассона, либо вследствие отклонения напряженного состояния от идеального одноосного. Как при растяжении, так и при хрупком разрушении свойства матрицы влияют на прочность ВПКМ гораздо сильнее, чем при разрушении вследствие исчерпывания прочности волокон.

Прочность при сжатии σ - находится в прямой зависимости от прочности сцепления матрицы с волокном. Прочность при сжатии полимерных матриц в силу специфического строения полимеров выше σ + и σви, но сжатие ВПКМ описывается спектром механизмов разрушения, в каждом из которых роль матрицы различна. Для противостояния разрушению при сжатии нужны матрицы с высокими значениями Gсд, σ> 200 МПа.

Прочность

ВПКМ при межслойном сдвиге, растяжении

и сжатии поперек волокон зависит от

соотношения жесткости матрицы и волокон,

от механизма разрушения, прочности

сцепления (![]() ).

).

Для повышения конструкционных свойств ВПКМ необходимо учитывать соотношения Ев / Ем и Gв / Gм, особенно, при их нагружении в трансверсальном направлении и при сдвиге.

Увеличение пористости с 1 до 9% снижает σви ВПКМ в 1,5-2 раза. Ползучесть ВПКМ уменьшается с увеличением модуля длительной упругости матрицы.

При повышении прочности матрицы до (0,05-0,07) σви (до 200 МПа) усталостная прочность ВПКМ может составлять 800-1200 МПа.

С ростом модуля упругости армирующих наполнителей (волокон) необходимы матрицы с резко улучшенной деформативностью, ударной вязкостью и трещиностойкостью.Трещинностойкость ПКМ, ВПКМ симбатно коррелирует с трещиностойкостью матриц.

Повышение трещинностойкости матриц и ВПКМ является весьма актуальной задачей. Многие способы повышения пластичности жестких матриц (структурная модификация, пластификация и др.) приводят к снижению прочности и модуля упругости, теплостойкости, влагостойкости и др. Наиболее перспективна модификация матриц, резко повышающая трещинностойкость за счет создания гетерофазных дисперсий эластификацией стеклообразных матриц термопластами и эластомерами, в которых эластичная фаза с оптимальными размерами частиц равномерно распределена по объему стеклообразной фазы, физически и химически взаимодействует с ней.

Критерии ЛУМР Gc, Kc, γF позволяют рассчитать предельные напряжения, которые выдержит материал

![]() ,

где а – характерный размер опасного

дефекта. При разрыве одного волокна

,

где а – характерный размер опасного

дефекта. При разрыве одного волокна

![]() ,

но если в ВПКМ имеются пучки контактирующих

волокон, то трещина, образующаяся при

разрушении одного волокна, перерезает

все волокна пучка и длина трещины

становится равной

,

но если в ВПКМ имеются пучки контактирующих

волокон, то трещина, образующаяся при

разрушении одного волокна, перерезает

все волокна пучка и длина трещины

становится равной

![]() .

Критерий QXZ,

характеризующий эффективность поглощения

деформации в зоне устья трещины равен

.

Критерий QXZ,

характеризующий эффективность поглощения

деформации в зоне устья трещины равен

![]()

Если

напряжение в ВПКМ

![]() ,

то разрушение отдельных волокон не

будет вызывать катастрофического

разрушения ВПКМ.

,

то разрушение отдельных волокон не

будет вызывать катастрофического

разрушения ВПКМ.

Металлы поглощают энергию удара за счет упругих и пластических деформаций, ВПКМ - за счет межслойиого (в основном) разрушения со снижением упруго- прочностных (особенно σ -) характеристик (характер и размер поврежденной зоны зависит от большого числа факторов). Основным критическим фактором, определяющим вязкость разрушения ВПКМ, является размер пластической зоны 2RC у вершины трещины.

Максимальную ударную вязкость ВПКМ в направлении армирования обеспечивают высокопрочные низкомодульные волокна, матрицы с высокими значениями Кс, Gc, минимальный диаметр пластической зоны, при содержании волокон, обеспечивающих толщину прослойки матрицы между ними h = 2Rc и максимальное значение поверхностной энергии разрушения γF.

Чем больше вязкость разрушения ВПКМ (параметры GIc,IIc,IIIc, KIc,IIc,IIIc, γF), тем больше критический размер трещины или другого дефекта, приводящего к разрушению ВПКМ. Условиями, способствующими распространению трещин, инициируемых разрушением отдельных волокон являются: повышение прочности сцепления волокон с матрицей; увеличение объемного содержания волокон; неравномерность распределения волокон по объему материала; уменьшение ε+м .

Коэффициент интенсивности напряжений KIc=σ(πa)0.5, где а - полудлина трещины, пропорционален прочности ВПКМ и волокон и для большинства КМ KIc / σ х=0,08 мм0.5.

Вязкость разрушения повышается при использовании волокон большего диаметра; использовании матриц с высокими значениями Gc, Кс, ε, Ем; при увеличении толщины ВПКМ; при оптимальном армировании (например, ВПКМ со структурой [O4 /± 45]). С повышением температуры Кс, Gc, как правило, понижаются.

С увеличением τсд меняется характер распространения трещин. Углеволокниты с волокнами (Элур-П, поверхность активирована методом ЭХО) разрушаются в плоскости, перпендикулярной направлению армирования, многократно меняется направление роста трещин, вязкость разрушения повышается на 5-15%. Углеволокниты с неактивированными волокнами разрушаются как в плоскости, перпендикулярной ориентации волокон, так и путем расслаивания.

Свойства ВПКМ определяются не только составом, природой матрицы и наполнителя, но и в значительной степени структурой ВПКМ. Регулирование (оптимизация) свойств ВПКМ достигается:

Использованием волокон и матриц различной химической природы, определяющей их упруго-прочностные (и другие) свойства, с различным объемным содержанием компонентов;

Оптимальным армированием, когда по распределению напряжений в конструкции задаются свойства КМ, созданием анизотропной структуры путем соответствующей схемы армирования для достижения максимальных упруго-прочностных характеристик ВПКМ в направлении действия напряжений, обеспечение согласования поля действующих напряжений с полем сопротивления материала (ВПКМ с планируемой анизотропией свойств), т.е. выбор схемы армирования ВПКМ определяется условиями нагружения конструкций.

При сложных схемах армирования ПКМ необходимо:

-увеличивать содержание матрицы в слоях, расположенных трансверсально по отношению к основной нагрузке;

-применять для трансверсальных слоев матрицы с деформативностью, превышающей деформативность матрицы в нулевых слоях;

-ориентировать трансверсальные слои под углами ±75 - ±80°, чтобы увеличить деформативность трансверсальных слоев в направлении нагружения за счёт деформации сдвига.

В диапазоне углов армирования 0 - 90° коэффициент анизотропии Ео / Е90 и коэффициент Пуассона изменяются более чем в 20 раз, G в плоскости в 3 - 4 раза.

Отклонение ориентации на углы ±5 снижает упругие характеристики на 5 - 10%.

Комбинированные схемы армирования дают значительный эффект. Так, углеволокнит

[0 , 75%, +45 , 25%] при снижении Ех на 16%, имеет Еу в 1,7 раза, Gxy и Е45 в 2,7 раза более высокие по сравнению с однонаправленным;

Использованием наполнителей различной текстуры с различной степенью искривленности волокон; регулированием толщины слоев с различной ориентацией (схемой армирования) волокон;

Использованием различных технологических приемов формования изделий;

Использованием комбинаций волокон различной химической природы (межслоевые и внутрислоевые поливолокнистые ВПКМ, гибридные ВПКМ, регулирование упруго-прочностных свойств при статическом и динамическом нагружении, повышение критических параметров гибридных стеклоорганопластиков, углеорганопластиков, стеклоуглепластиков по сравнению с σ, Е, Gc индивидуальных стекло-, угле-, органопластиков);

Сочетанием материалов различной химической природы (многослойные супергибридные КМ, металло-полимерные типа Алор, Сиал; полимерно-керамические броневые материалы).

Состав и структура ВПКМ определяет и их упругопрочностные свойства при динамическом нагружении.

Усталостное разрушение однонаправленных ВПКМ начинается с матрицы при достижении в ней определённого уровня напряжений ( для углеволокнитов

N=

520 МПа, связующее ЭНФБ,

N=

420 МПа, связующее 5-211Б). Величина предела

выносливости (

ПКМ

)N углеволокнитов

для знакопеременного цикла составляет

(0,3-0,5)

,

для знакопостоянного-(0,6-0,8)![]() .Пределы

выносливости углеволокнитов, в основном,

определяются усталостными характеристиками

матрицы (углеродные волокна практически

не подвержены усталостным напряжениям)

и прочностью контакта волокно-матрица.

Оптимальный объем волокон Vв

устанавливается в зависимости от

коэффициента асимметрии цикла нагружения

(при знакопостоянном цикле нагружения

Vв 60-64% об.).Коэффициент

усталостного сопротивления в зависимости

от вида и степени асимметрии цикла равен

(0,5-0,7)

,

т.е. в 2-3 раза выше, чем у стеклопластиков,

что связано с высоким модулем упругости

углеродных волокон и, как следствие,

более низким уровнем напряжений и

меньшей повреждаемости матрицы.

.Пределы

выносливости углеволокнитов, в основном,

определяются усталостными характеристиками

матрицы (углеродные волокна практически

не подвержены усталостным напряжениям)

и прочностью контакта волокно-матрица.

Оптимальный объем волокон Vв

устанавливается в зависимости от

коэффициента асимметрии цикла нагружения

(при знакопостоянном цикле нагружения

Vв 60-64% об.).Коэффициент

усталостного сопротивления в зависимости

от вида и степени асимметрии цикла равен

(0,5-0,7)

,

т.е. в 2-3 раза выше, чем у стеклопластиков,

что связано с высоким модулем упругости

углеродных волокон и, как следствие,

более низким уровнем напряжений и

меньшей повреждаемости матрицы.

Усталостная прочность существенно анизотропна. При изменении угла армирования от оси нагружения на 15 усталостная прочность углеволокнитов снижается на 25 %.

С увеличением модуля сдвига наблюдается монотонное снижение механических потерь, причем кривая представляет собой ветвь равносторонней гиперболы, а произведение коэффициента механических потерь на значение модуля сдвига - величина постоянная.

Большое влияние на логарифмический декремент затухания колебаний оказывает текстура армирующего наполнителя. Степень демпфирования понижается с уменьшением искривленности волокон в композиции. Демпфирующая способность ВПКМ существенно зависит от угла между направлениями армирования и приложения нагрузки (максимальна при углах 15°-30°). Уровень демпфирования углепластиков повышается в зависимости от текстуры наполнителя в ряду: кордные ленты (ЛУ-П, ЭЛУР), нити УКН, жгуты ВМН.

Демпфирующая способность ВПКМ определяется в основном рассеиванием энергии в матрице, сопровождающейся переходом механической энергии в тепловую химическую и электрическую, и существенно зависит от уровня нагружения, структуры армирования материала и температуры. Если однонаправленные углепластики имеют уровень демпфирующей способности вдоль волокон 0,5 – 1,0%, то в диагонально-армированном углепластике она возрастает в 5-7 раз.

По сравнению с другими ВПКМ, углепластики обладают меньшей удельной ударной вязкостью, трещиностойкостью и остаточной прочностью при наличии дефектов, т.е. большей чувствительности к концентрации напряжений. Значительное влияние на чувствительность углепластиков к концентрации напряжений оказывает структура армирования и направление приложения нагрузки по отношению к ориентации волокон. Так при растяжении под углом ±45оС к направлению армирования прочность углепластика очень мало зависит от размера концентратора.

Источник демпфирования (амплитуда колебаний ограничивается величиной сил сопротивления) в ВПКМ - внутреннее упруго – вязкое рассеивание энергии. С ростом демпфирующей способности материала возможен и переход от механического усталостного разрушения к тепловому (критический разогрев определяет податливость потерь и зависит от податливости матриц и их Тс ЭДТ-10 60-80 оС, ЭТФ 160-180 оС, полиимидные – более 280 оС).

Демпфирующая способность Θ ВПКМ зависит от схемы армирования и уровня относительных деформаций Θ = 0,3 Θм . Vм . Ем \ Евпкм . К, где К-коэффициент, учитывающий пористость ВПКМ и качество контакта волоконно-матрица(м).

Повышение К (например, в результате аппретирования, обработки углеродных наполнителей электрохимическим окислением, ЭХО) существенно снижает Θ (при использовании лент ЛУ – 3П на 55%).

Анизотропия демпфирующей способности имеет ярко выраженный характер, причем экстремальные значения находятся для углепластиков в диапазоне углов армирования 15-30 о, для стеклопоастиков – 30-45 о.

Вибропрочность σN . Θ определяет и собственную частоту колебаний материала, зависящей в значительной степени от демпфирующих свойств и ориентации волокон в ВПКМ. Вибропрочность имеет максимальные значения в диапазоне углов армирования 15-30 о.

При действии нагрузок под углом к направлению армирования прочность уменьшается, Θ – возрастает (σN . Θ) достигается в ВПКМ углами укладок 15о (УП, углепластики, боропластики, БП) - 30 о (СП, стеклопластики), определяется уровнем деформации при сдвиге. При изменении ориентации волокон относительно оси нагружения можно изменить собственные колебания пластин из СП в 1,6 раза, УП – в 2,5 раза, БП – в 3 раза. Во избежание резонансных колебаний достаточно на 15- 20% изменить собственные частоты (эффективное средство повышения надежности изделий).

Значения Θ и вибропрочности ВПКМ существенно превосходят эти показатели для металлов.

Так как демпфирующая способность, вибро- и усталостная прочность ВПКМ зависят от угла ориентации волокон, то можно регулировать в требуемом направлении резонансную частоту колебаний детали (например лопатки) путем изменения схемы укладки волокон без изменения геометрических размеров детали, что совершенно исключается при применении металлов.

Основными типами композиционных полимерных материалов являются материалы 1) на основе реакто- и термопластов и дисперсных наполнителей (порошковых, коротковолокнистых, в виде микросфер, в том числе, полых, например, в сферопластиках и эластиках, синтакных, составных пенах, чешуйчатых, наноразмерных в виде фуллеренов, нанотрубок, наноглин, см. главу3);

2) на основе реакто- и термопластов и волокнистых (ленточных) наполнителей, волокнистые полимерные композиционые материалы (ВПКМ).

Свойства ПКМ, ВПКМ определяются объёмным содержанием компонентов с весьма различными упругопрочностными свойствами. Главный задачей при разработке конструкционных ПКМ, ВПКМ является обеспечение условий для реализации упругопрочностных свойств наполнителей (нитей, лент, тканей). Необходимо связать компоненты с высокими упругопрочностными свойствами для обеспечения их согласованного противодействия внешним нагрузкам. Реализация свойств наполнителей достигается только в таких наполненных композициях, в которых упругопрочностные свойства взаимодействующих компонентов согласованы и обеспечивается монолитность и трещинностойкость композиции.

Связывание компонентов и организация процессов взаимодействия проводится на технологической стадии изготовления композиционного материала, используя полимер в качестве связующего, создавая условия для перераспределения напряжений на эксплуатационной стадии, используя полимер в качестве матрицы ПКМ, ВПКМ.

Совершенствование конструкционных материалов связано прежде всего, с повышением их упругопрочностных свойств.

К материалам 1-го поколения относят изотропные материалы, которые могут быть однофазными (конструкционные металлические сплавы, объёмная керамика, полимеры, модифицированные низкомолекулярными добавками, смеси термодинамически совместимых полимеров и др.) или гетерофазными (композиционными), представителями которых являются материалы, наполненные дисперсными частицами (порошки, короткие волокна) и сохраняющие изотропность свойств на микроуровне. Наполнение полимеров дисперсными частицами позволяет получать ПКМ с более высоким уровнем свойств (особенно, при использовании волокон длиной 10-100 раз большей критической длины волокна, когда реализуется механизм перераспределения напряжений с матрицы на упрочняющие волокна), а также получать ПМ со специальными свойствами (токопроводящие, электроактивные, магнитодиэлектрические, радиопоглощающие и др.).

К дисперсным наполнителям относятся природные и искуственные неорганические (силикаты, оксиды, гидроксиды, карбонаты, сульфаты, минеральные стёкла и др.) и органические (древесная мука, молотая кора деревьев, кожура орехов и др.) частицы со сферической, пластинчатой, чешуйчатой формой. Основными характеристиками порошковых наполнителей являются форма и размер частиц, распределение по размерам (гранулометрический состав), насыпная и истинная плотность, максимальная объёмная доля частиц порошка, свободная поверхностная энергия частиц. Эти показатели в решающей степени определяют взаимодействие порошковых наполнителей с полимерными матрицами и свойства наполненных полимерных композиций.

Дисперсные наполнители совмещаются с расплавом или раствором термопластичного или термореактивного связующего. Такие композиции формуют в изделие в вязкотекучем состоянии материала в целом, а не только связующего, т.е. они являются наполненными пластическими массами. Дисперсные наполнители при совмещении с отверждающимися олигомерными композициями образуют пресс-композиции, компаунды. Получаемые с предварительным частичным отверждением (предотверждение связующего) пресс-порошки перерабатываются методом обычного или литьевого прессования, литьём под давлением, а получаемые смешением наполнителей с жидким связующим без его предотверждения заливочные или пропиточные премиксы, перерабатываемые в изделие методами свободно заливки.

Коротковолокнистые наполнители, часто в сочетании с порошковыми, широко используются для получения термореактивным пресс-композиций, например, в полиэфирных премиксах, пресс-волокнитах типа АГ-4В, ДСВ.

Дисперсные наполнители используют и в качестве компонентов, регулирующие упроуго-прочностные свойства матриц, для получения матриц с требуемыми, согласованными с упруго-прочностными свойствами наполнителей (межволоконные наполнители в матрицах “матричной” структуры в высокопрочных, высокомодульных ВПЛМ). Порошки и короткие волокна (штапельные, рубленные нити и жгуты и др.), используемые для наполнения термопластов (объемы производства наполненных крупнотоннажных термопластов превышают 80% от общего обема наполненных пластиков, ПКМ), добавляются в таком количестве (обычно около 20% объема), чтобы сохранить способность колмпозиций к переработке методами литья под давлением и экструзии.

По характеру распределения наполнителя пластики с короткими волокнами могут быть изотропными в плоскости и объеме (при хаотическом распределении как и композиции с порошками) или (реже) анизотропными (при использовании ориентационных технологий (например, при ориентации в литьевых каналах ).

Направлением в материаловедении, в том числе, полимерном материаловедении, является разработка полимерных материалов с дисперсными (в перспективе, с непрерывными волокнами, например, с углеродными нановолокнами)наполнителями наноразмеров (полимерные нанокомпозиционные материалы (ПНКМ см. гл.3)).

ПНКМ используют наполнители и некоторые компоненты, улучшающие технологические и эксплуатационные свойства (нанопорошки антипиренов, наносажи) углеродной , полимерной , керамической (наноглины), металлической природы с размерами частиц менее 100нм. Частицы таких размеров при равномерном их распределении в объеме модифицируемого материала (что представляет определенную сложность) придают объемным гетерофазным материалам, одна из фаз которых имеет наноразмеры, новые свойства и поведение. Изменяются физические и химические взаимодействия в структурах с наночастицами, обычно состоящими не более чем из 106 атомов. Размерные эффекты влияют на механические, ферромагнитные, сегнетоэлектрические свойства материалов в нанометровом диапазоне (нм = 10-9 м; в нм «укладывается» 7 атомов углерода диаметром 0,142 нм), лежащем между атомным масштабом порядка 0,1нм и ядерным, 10 -5 нм).

При введении дисперсных наполнителей в полимер при переходе от микроразмерных к наноразмерным частицам, при одинаковом объемном содержанйи, число последних возрастает в 109. В результате большая часть полимерной фазы в такой гетерофазной системе оказываеться в сфере влияния поверхности наполнителя. Наночастицы могут образовывать нанофазы «скелетной структуры», а наполненные полимеры приобретают новые качества. Благодаря специфическим особенностям наноразмерных наполнителей, эффективность их использования достигается уже введении в полимерные матрицы 2-5% об. наночастиц.

Специфическим типом ТПКМ с дисперсными волокнистыми наполнителями являются молекулярные композиционные материалы.

Макромолекулы термотропных ЖКП имеют форму жестких сильно выпрямленных цепей. Их специфическая морфология фиксируется в твердом состоянии, обеспечивая образование гетерофазной системы (матричной композиции), состоящей из матрицы и протяженных ориентированных макромолекул волокнистой формы, распределенных в объеме матрицы. Подобные гетерофазные системы с фазами одного химического состава названы молекулярными композитами (МК), самоусиливающимися, самоармирующимися полимерами.

Термотропные ЖКП позволяют изготавливать традиционные для термопластов ненаполненных и с дисперсными наполнителями литьем под давлением, экструзией формованные изделия с высокими анизотропными регулируемыми упругопрочностными свойствами, аналогичными свойствами термопластов с 30% об. дисперсных наполнителей.

Молекулярные композиты имеют определенные преимущества перед ТПКМ, наполненными дисперсными волокнами:

усиливающая компонента в МК - жесткоцепные волокнистые структуры с минимальными морфологическими дефектами, обычными для волокон, используемых в качестве наполнителей (для волокон ЖКП, получаемых фильерированием расплавов с последующей вытяжкой для ориентации мезофазы, σ+ до 4 ГПа, Е+ до 140ГПа);

требования к адгезионным взаимодействиям компонентов не являются необходимыми, так как усиливающая волокнистая фаза и матрице имеют одинаковый химический состав и отсутствуют нарушения фазовой однородности системы;

усиливающая фаза имеет высокое соотношение длины к диаметру и её длина l больше lкрит;

устраняется ряд технологических операций (подготовка поверхности наполнителя, процессы совмещения волокон со связующим).

ВПКМ – материалы второго поколения, анизотропные гетерофазные полимерные композиции на основе непрерывных армирующих высокомодульных и высокопрочных волокон в виде различных текстильных форм (нити, жгуты ровинги, ленты ткани).

По правилу аддитивности для однонаправленных ВПКМ σ+≈К∙σм∙Vм+К∙σв∙Vв, где

К-коэффициент, учитывающий вид диформирования. Численная доля σм∙Vм ≤ 5% и конструкционные свойства ВПКМ во многом определяются свойствами волокон (таблица 4, см. также раздел 1.2.3).

Основой волокнистых наполнителей являются элементарные волокна из веществ различного состава (стеклянные, кремнеземные, кварцевые, базальтовые, карбидкремниевые, асбестовые, поликристалические, углеродные, графитизированные, полимерные и др.), которые используются для изготовления различных текстильных и нетканых форм из них (однонаправленные комплексные нити крученые, филаментные и некрученные ровинги, жгуты, ленты, листовые ткани, холсты, сетки, маты, бумага, объемные ткани, войлоки).

Материалы с непрерывными волокнистыми наполнителями (нити, жгуты) называют волокнистыми с листовыми наполнителями – слоистыми пластиками (с тканями – текстолитами), с объемными тканями объемно - армированными материалами.

Особенностью листовых и объемных волокнистых наполнителей является резко выраженная зависимость их механических свойств и способности к пропитке и смачиванию связующими (расплавами, растворами) от текстуры и направления в плоскости (для тканей по утку или по основе).

Важнейшей характеристикой волокна являются их упругопрочностные саойства, которые обуславливают и свойства различных волокнистых форм из них, которые зависят от способов и характера переработки. Механические свойства нитей, жгутов, лент всегда ниже свойств элементарных волокон. Значительный вклад в это различие вносит также статическое распределение прочности элементарных волокон в этих структурах.

Таблица 4. Сравнительные свойства волокон.

Волокна |

ρ, г/см3 |

σ+,ГПа |

Е+,ГПа |

ε+,% |

σ+/р, км |

Е+/ρ . 103,км |

Диаметр филамента, мкм |

Тдлит. Раб. на возд., 0С |

Тпл °с |

Стекло E |

2,5-2,6 |

1,7-3,5 |

64-73 |

3 |

118-138 |

27,6-30 |

'5-25 |

350 |

1300 |

Стекло S |

2,48-2,51 |

4-4,8 |

78-85 |

5,3 |

160-194 |

24,3-30 |

5-15 |

300 |

1650 |

Высоко- и сверхвысокомодульные углеродные, HM/UHM |

1,96/>2,0 |

1,86- 2,5/2,5-4,0 |

До500/ до 900 |

0,95-1,2 |

164-200 |

5-12 |

600 |

500 |

3650* |

Высокопрочные углеродные, НТ |

1,8 |

5 (до 7) |

До 300 |

1,8-2,1 |

300-1100 |

160-200 |

5-7 |

500 |

3650* |

Кварц |

2,2-2,3 |

5,9 |

75 |

1,5-1,8 |

230-270 |

29-32 |

1-3 |

800 |

1930 |

Базальт (SiO2 49-55%) |

1,7 |

1,97-2,5 (до2,85) |

71-90 (до 120) |

- |

- |

- |

8-14 |

700 |

1250 |

Асбест (хризотил) |

2,4-2,6 |

1,38-2,1 (до 4,2) |

160-172 (до 220) |

- |

55 |

69 |

16-30 нм |

450 |

1520 |

А1203 |

2,5-3,95 |

1,3-3,0 |

115-420 |

0,35-1,2 |

- |

- |

3-25 |

1000-1400 |

1800-2500 |

SiC |

2,55-3,4 |

2,5-4,0 |

180-450 |

- |

100-150 |

130-200 |

10-143 |

1000-1350 |

3100 |

TiC (Tyranno) |

2,4 |

2,5 |

120 |

2,2 |

104 |

50 |

1 |

1300-1600 |

- |

ПЭТФ, лавсан |

1,38 |

0,6 |

18 |

15 |

60 |

13 |

10-200 |

100 |

250 |

ПА-66 |

1,2 |

10 |

25 |

20 |

80 |

4 |

25 |

150 |

250 |

Kevlar 49/149 Нт |

1,45/1,47 |

3/2,4 |

135/160 |

3,5/1,5 |

210 |

93 |

12 |

250 |

360 |

Technora НМ 50 |

1,39 |

5 |

75 |

4,3 |

210 |

54 |

12 |

250 |

350 |

Spectra 900, 1000 (СВМ ПЭ) |

0,96 |

2,65-3,12 |

117 (до 170) |

3.5 |

310 |

120 |

38 |

100-120 |

180 |

Борные |

2,5-2,76 |

2,35-3,8 |

363-420 |

0,6-1,0 |

- |

- |

96-203 |

300 |

2000 |

Вольфрам (волочение) |

19,2-19,3 |

3,3-4 |

402-410 |

- |

20 |

20 |

10 (до 250) |

800 |

3400 |

Жаростойкая сталь(волочение) |

7,8-7,9 |

4-4,13 |

176-200 |

- |

50 |

20 |

50-100 |

- |

1620 |

Бериллий |

1,85 |

1,1-1,3 |

290-310 |

- |

71 |

163 |

130 |

- |

1285 |

Тантал |

11,66 |

0,62 |

193 |

- |

37 |

11,6 |

- |

- |

3000 |

Титан |

4,5-4,7 |

0,55-1,93 |

115-120 |

- |

27-41 |

22-27 |

- |

- |

1670 |

Алюминий |

2,68-2,7 |

0,29-0,62 |

70-73 |

- |

23 |

27 |

- |

300 |

660 |

* - температура сублимации

В зависимости от расположения волокнистых наполнителей в объеме матрицы различают однонаправленные, слоистые ортотропноармированные (ориентация непрерывных волокон в соседних слоях во взаимоперпендикулярных направлениях с различными соотношениями слоев (1:1, 1:2, и т.д.), многоосноориентированные ( с планируемой анизотропией свойств). В зависимости от природы веществ используемых в волокнах, наполненные пластики (волокниты) подразделяются на стекло-,угле-, органоволокниты (пластики, ПКМ, ВПКМ), гибридные поливолокниты (например, стеклоуглеволокниты) и другие.

В отличии от металлических сплавов, поставляемых металлургами в виде листов, профилей и других полуфабрикатов, структура ВПКМ при использовании современного расчётного аппарата используемого для вязкоупругих материалов, конструируется с требуемым уровнем анизотропии свойств в соответствии с ожидаемыми условиями нагружения, оптимизируется по отношению и характеру внешних воздействий и фиксируется в процессе изготовления изделий.

1.2. Конструкционные волокнистые полимерные композиционные материалы (ВПКМ) на основе термореактивных (отвержденных) матриц [7-9, 11, 19, 24, 38, 44, 47, 53, 60, 63, 66, 68, 69].

ВПКМ получают объемным сочетанием полимеров и волокнистых наполнителей и при реализации принципов, определяющих конструкционные свойства композиционных материалов, они рассчитываются по закону аддитивности, указывающего на ведущую роль упругопрочностных показателей наполнителей и их объема в композиции на свойства ВПКМ. При известных ограничениях для значений VB в реальных ВПКМ (VB , опт в однонаправленных углепластиках равен 50-65% об. в зависимости от типа нагружения) для высокопрочных, высокомодульных ВПКМ определяющим является использование высокопрочных, высокомодульных волокнистых наполнителей. Это предопределило разработку и производство большого ассортимента минеральных (стеклянных, кварцевых и др.), углеродных, органических ( полимерных) волокнистых структур и ВПКМ на их основе ( стекло -, органо-, углепластиков). Относительная простота (при соблюдении ряда принципиально важных условий) процессов введения наполнителей в полимеры (процессы смачивания, пропитки), получение наполненных полимерных композиций, по сравнению со сложными процессами формирования структур ККМ, МКМ, УКМ, сделали ВПКМ серьезными конкурентами традиционным металлическим конструкционным материалам.