- •Содержание

- •Механические свойства при статическом нагружении.

- •Механические свойства впкм при динамическом нагружении.

- •Трещиностойкость пм, пкм, впкм.

- •Теплостойкость (деформационная устойчивость) пм,пкм,впкм при нагреве.

- •Огнестойкость.

- •Электрические свойства.

- •Теплофизические свойства

- •1. Конструкционные полимерные материалы [1-70].

- •1.1. Принципы, реализация которых определяет конструкционные свойства композиционных материалов.

- •1.2.1. Термореактивные матрицы впкм.

- •1.2.2. Технологии формирования полуфабрикатов и формования изделий из термореактивных впкм [93 - 104].

- •1.2.3. Термореактивные впкм [8, 38, 47, 66, 102-146].

- •1.2.3.1. Стеклопластики

- •1.2.3.2. Органопластики.

- •Волокна из сверхвысокомолекулярного полиэтилена (свмпэ).

- •1.2.3.3. Углепластики и пиролизованные углепластики

- •1.2.3.3.2. Углепластики.

- •1.2.3.3.3 Углеродные композиционные материалы (укм, уукм) [41,133, 147-162]

- •1.2.3.4. Поливолокнистые (гибридые) впкм (пвпкм) [11, 63, 163].

- •Vнмв в однонаправленных пвпкм.

- •1.3. Конструкционные волокнистые полимерные композиционные материалы на основе термопластичных матриц (твпкм) [7-9, 19, 44, 47, 60, 63, 66, 68, 69, 164 – 166].

- •1.3.1 Термопластичные матрицы тпкм, твпкм.

- •1.3.2. Технологии формирования полуфабрикатов и формования изделий из тпкм, твпкм.

- •1.3.3. Термопластичные впкм (твпкм)

- •2. Интеллектуальные впкм ( ивпкм ) [47, 65, 167-186 ].

- •3. Полимерные нанокомпозиционные материалы (пнкм) [63,65,66,187-199].

- •4. Многослойные материалы и конструкции из впкм.

- •4.1 Многослойные (супергибридные) композиционные материалы и конструкции.

- •4.2. Многослойные материалы и конструкции с сотовыми заполнителями [38,60,63,65,69,200-214].

- •4.2.1. Сотовые заполнители.

- •4.2.2. Конструкции (панели, тск) с сотовым заполнителем.

- •5. Броневые пм, пкм, впкм [60,65,215-220].

- •6. Радиоэкранирующие и радиопоглощающие полимерные материалы и конструкции [65,222-236]

- •6.3. Радиопоглощающие материалы (рпм), покрытия (рпп) и конструкции (рпк), уменьшающие радиолокационную заметность объектов (урз. Технология Stealth.

- •1. Сублимирующиеся тзм

- •2. Теплозащитные материалы, аблирующие через стадию плавления.

- •3. Теплозащитные материалы, аблирующие по смешанному механизму.

4.2.1. Сотовые заполнители.

В многослойных конструкциях в качестве заполнителей, обеспечивающих функцию разнесения оболочек используют сотовые структуры, изготовленные из металлической фольги (из алюминиевых, стальных, титановых сплавов различного состава); стекло-, угле-, органосотопласты на основе термореактивных и термопластичных связующих; сотопласты на основе бумаг из полимеров различного химического строения и наполненных композиций на их основе, прежде всего на основе бумаг из ароматических полиамидов (полимерные сотопласты ПСП, Nomex, Kevlar N636); соты из полимерных пленок; сотоэласты, использующие в качестве связующих эластомеры (резины); соты, получаемые термообработкой углесотопластов (пиролизованные углерод-углеродные соты).

В России освоено производство нескольких типов стеклосотопластов ССП-1, ССП-1П (ФГУП ОНПП «Технология» Владимирский химический завод) на основе фенолальдегидных связующих и стеклянных тканей (полотно Э 1/1-100, Тверь, Т-10-80, Э4-80П, Астраханьстекловолокно», Т-24П, Полоцк, Белоруссия); полимеросотопластов ПСП-1 с плотностью 64-96 кг/м3 на основе импортной бумаги Nomex (ОНПП «Технология», после прекращения выпуска фенилоновой бумаги на Украине, Малино, Житомирская обл., из волокон Фенилон, Атерау, Казахстан); сот из А1-фольги (ВАСО, в 2009 г. используют фольгу из сплавов 5052, 5056 производства ФРГ).

За рубежом производителями сотовых заполнителей являются фирмы Hexcel Corporation (США, производит около 500 типов сот: соты CR-111 из алюминиевых сплавов 5052, 5056, 2024; стеклосотопласты HRP, HFT (фенольные связующие), HRH327 (полиимидные связующие Skybond), NP (винилэфирные связующие); соты HFT-G-1/4-5,0 с углеродными тканями; НКН-750- силицированные углеродные соты; HRH-60-1/4-3,5(3), 60-3/16-4,5(3) на основе бумаги из волокон ПЭТФ и фенольных связующих; HRH-750- 3/8-4,5(LS-9203)- эластичные соты из бумаги на основе минеральных волокон и кремнийорганической резины; XHRH 357M-4,5PCF,-11PCF- соты на основе высокомодульных стеклянных волокон; соты с особой формой ячеек (tube-core HBP); соты (iso-core) с изотропными свойствами в направлениях L и W (рис. 48); гексагональные (τсд в направлении L-18,2МПа, в направлении W-ll,9MПa, σ--29,4МПа); углеродные соты с полиэфиримидным (ПЭИ ULTEM) связующим.

Производителями полимеросотопластов на основе бумаг из ароматических полиамидов Nomex являются фирмы Hexcel (сотопласты HRH10 с гексагональными ячейками, HRH-10/OX- с полуцилиндрическими ячейками, HRH 10/F с гибкими ячейками на основе фенольных связующих), Gill Corp., Plascore(CIIIA), Eurocomposites, Schutz(Германия), Nidaplast honeycombs(cм. www.hexcel.com, www.plascore.com, www.schutz.net,www.cel.eu,www.megillcorp.com; проспекты фирмы Schutz, 10.2004; DuPont, 2000; Nidaplast honeycombs, 2007;JEC Composites, 2004, №8, p. 128-136).

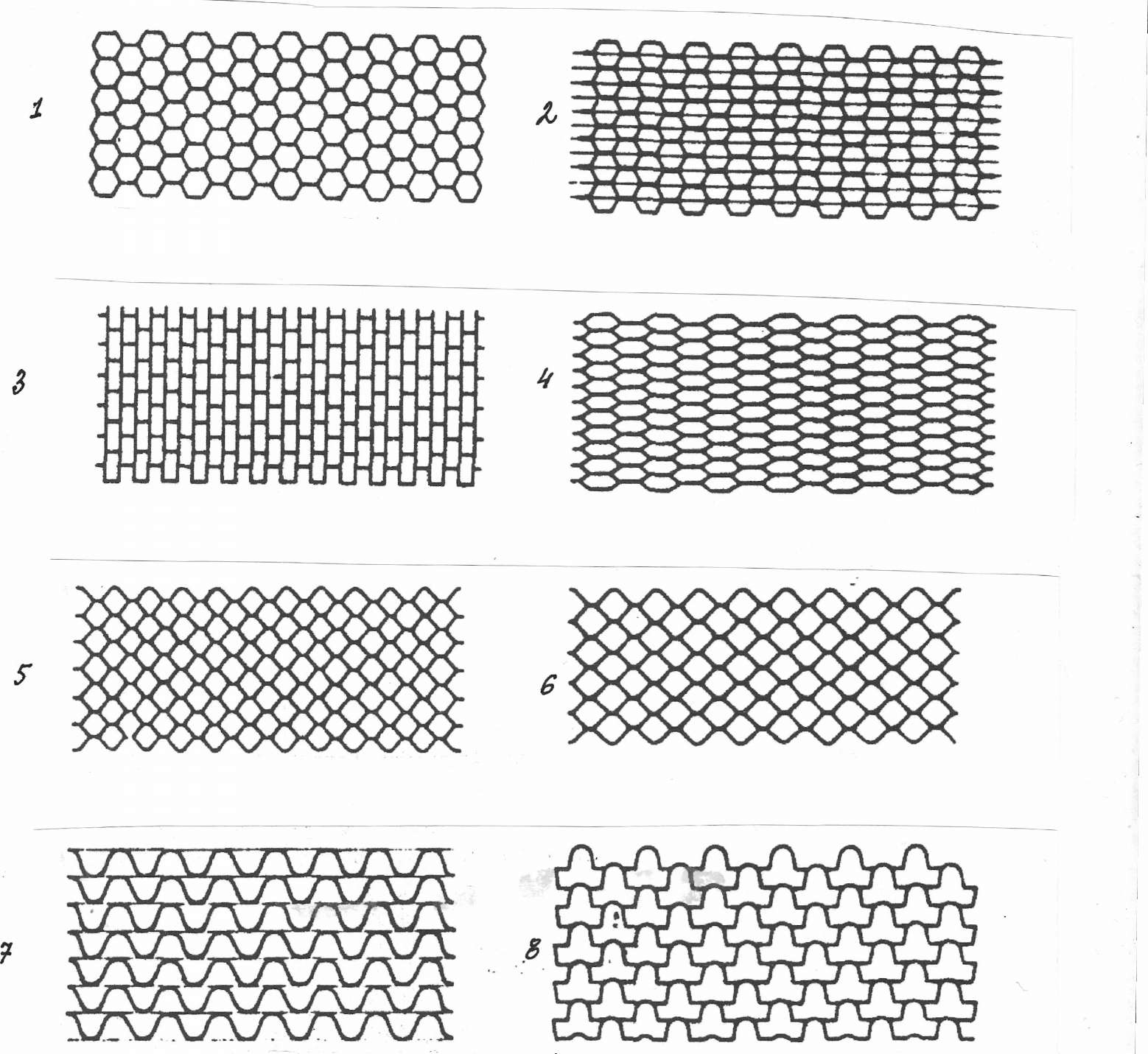

Свойства ТСК (рис.47) и технологические возможности их изготовления определяются в значительной степени геометрией ячеек. Ячейки сотовых заполнитей имеют различные конфигурации: гексагональные (наиболее распространенные, hexagon, высокотехнологичные, с высокой площадью склеивания с обшивками, рис.49); гибкие (flex-core, для изгиба сотоблока по двум осям при изготовлении криволинейных слоистых панелей, оболочек); упрочненные (reinforced hexagon); прямоугольные (rectangular);ромбические (square, для изгиба по одной оси); рифленые (для изгиба по двум осям); мальтийский крест.

Стеклосотопласты получают различными способами, используя в качестве наполнителей стеклянные ткани различной толщины, в том числе на основе капиллярных волокон, ткани со сформированными при ткачестве ячейками. Сотопласты с размером ячеек 5,6,10 мм (3 мм при использовании тонких тканей) имеют плотность 32- 192 кг/м3 (для сот с ячейками более 5 мм - 40-60 кг/м3).

При увеличении размеров ячеек снижаются прочностные характеристики сотопласта, что в ряде случаев исключает их применение в нагруженных многослойных конструкциях. Снижается плотность стеклосотопласта при использовании тонких стеклотканей (толщиной менее 0,08 мм). В этом случае значительно снижается прочность на отслаивание обшивки от сотового заполнителя в конструкции, а, следовательно, и прочность трехслойных конструкций при отрыве и отслаивании. Основной особенностью применения тонких стеклотканей является обеспечение поверхностного нанесения клея на стеклоткань без его проникновения на обратную сторону ткани, как в процессе нанесения клеевых полос, так и в процессе прессования стеклопакетов.

Для снижения плотности сотопластов с сохранением размеров ячеек используют стеклоткани на основе полых (капиллярных) стеклянных волокон диаметром 8-13 мкм (табл. 137).

На основе стеклотканей А-5П х 90 и А-4П х 90 разработаны легкие стеклосотопласты ССП-1-2,5-А5 и ССП-1-2,5-А4 (ТУ 1-596-414-01). ССП-1-2,5-А5 и ССП-1-2,5-А4 имеют разрушающее напряжение при сжатии 2,5±0,5 МПа и 1,8±0,4 МПа при плотности 60±5 кг/м3 и 50±5 кг/м3 соответственно. При прессовании сотопакетов возможно разрушение стеклотканей по краям клеевых полос, а для их растяжения необходимы значительные напряжения.

Таблица 137. Прочность при сжатии σ-стеклосотопластов ССП

(объемная масса 80-100 кг/м3).

Тип

сотопласта

Тип

связующего и наполнителя

σ-МПа

при Т,°С

σ-

(МПа, 250°С), после выдержки при 250°С,

часы

20

150

200

250

100

200

300

500

ССП-1-2,5

Фенольное

ЛБС, ткань Э3

3,5

-

2,7

2,6

-

-

-

-

ССП-2-4,2

Эпоксикремнийорганическое

К-9Э, ткань Т (клееные гофры)

2,6

1,78

1,50

1,40

0,58

0,47

0,40

0,25

ТТСП-2-4,2

К-9Э,

ткань ОССТ1

3,5

2,76

2,50

2,30

2,80

1,30

1,09

0,70

ССП-7П2

Полиимидное

СП-97с,

ткань

Т-24П

2,2

1,50

1,20

1,10

-

-

1,64

-

Примечания:

Ткань

ОССТ-10П, десятислойная сотовая из

капиллярных (П) стеклянных волокон.

Для

теплоизоляции воздуховодов.

Э-1/1-100

П (толщина 0,100±0,01 мм, поверхностная

плотность 100±6 г/м2, плотность

ткани по основе и утку 16±1,0 нитей/см,

разрывная нагрузка по основе и утку

588H).

Стеклосотопласты (ячейки - гексагональные блоки 380x230x240 мм), ССП-1 (стеклоткань ЭЗ-100, ГОСТ 19907-83), ССП-1П (стеклоткань Т-24П, ТУ РБ 300059047.026-2000) с использованием фенолоальдегидного бакелитового лака ЛБС-1 и бутварфенольного клея БФ-2 методом растяжения пакета с пропиткой сотоблоков окунанием ("блочная" технологическая схема) производятся Владимирским химическим заводом, стеклосотопласты (блоки 650x750x310 мм) - в опытном производстве (150 м3 в год) ФГУП ОНПП "Технология" (стеклосотопласты ССП-1-2,5; -1- 3,5; -1-4,2; облегченные ССП-1П-2,5; -Ш-3,5; -1П-4,2; Волков B.C. и др., Наука - производству, 1999, №9, с. 60-63; Пластические массы, 2009, №9, с. 7-10).

После организации производства полиариленов их стали использовать не только для изготовления пленок, волокон, формованных изделий, но и в качестве связующих в сотопластах с высокой теплостойкостью и огнестойкостью. Стеклосотопласты на основе термопластичного полиимида БПИ (с группами S02) работоспособны длительно при 300°С (ТПНМ, МАТИ; НПО им. Лавочкина).

Стеклосотопласты на основе имидного связующего АПИ-3 имеют плотность 84-110 кг/м3, на основе связующего АПИ-ЗТ (модификация триаллилизоциануратом) - 74-100 кг/м3, прочность при сжатии на 10-15% более высокую, чем σ- стеклосотопластов на основе связующего СП-97С, которая снижается только на 20% при 350°С после выдержки в течение 30 мин. (Материалы НТК МАКС-2009, Рыбинск, РГАТА, с. 123; МАТИ, ТПНМ; ФГУП «ОНПП «Технология»).

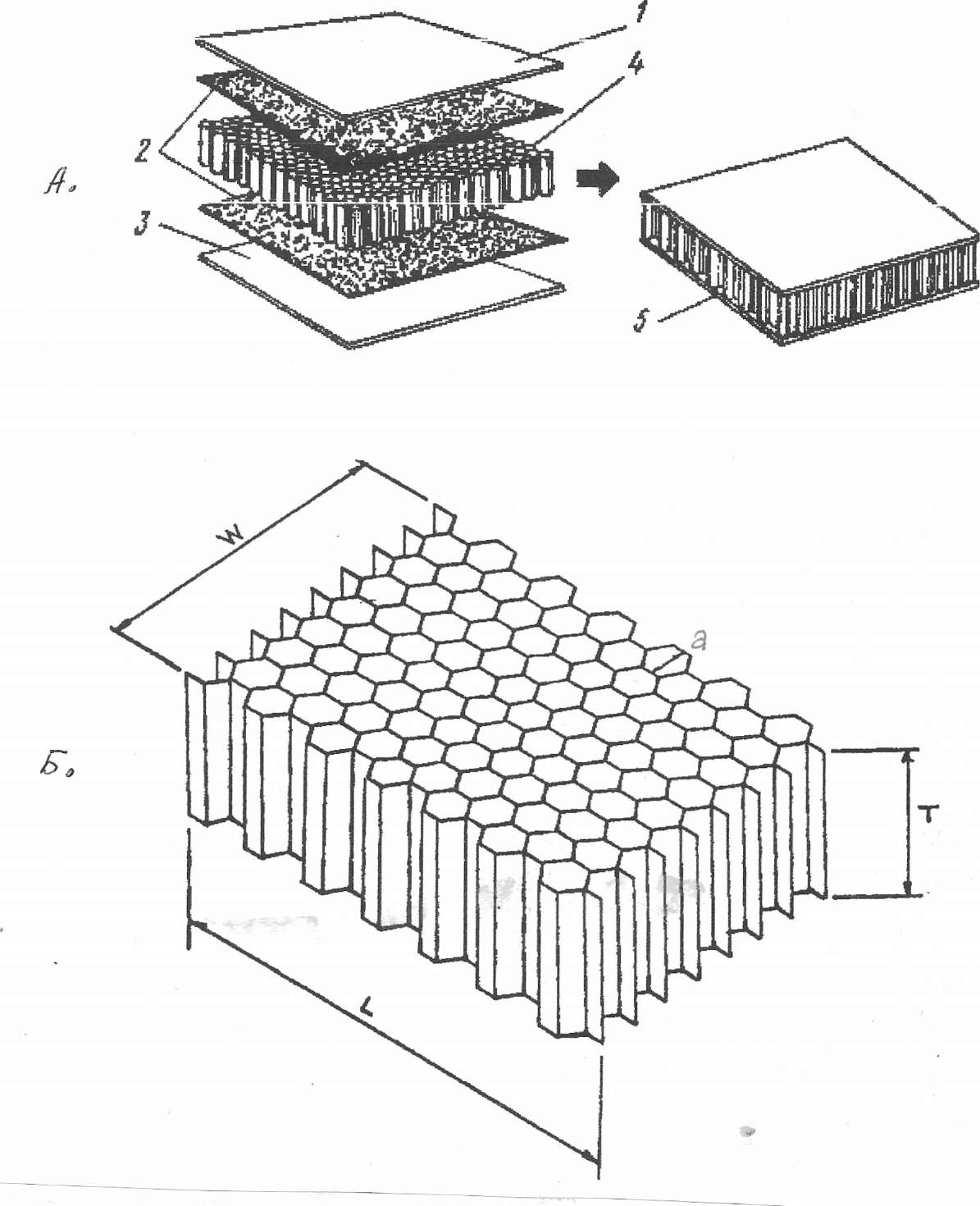

Рис.48. Трехслойная сотовая конструкция (ТСК, панель А ,5- в сборе) с сотовым заполнителем( Б; W,L,T-параметры сотового блока, а - параметр сотовой ячейки):

1)верхняя обшивка, 2) клеевые пленки, 3) нижняя обшивка, 4) сотовый заполнитель.

Рис. 49. Конфигурации сотовых ячеек:

гексагональные;

с усиленными слоями, чередующимися с рифлеными;

прямоугольные, равнопрочные в 2-х направлениях (можно изгибать в направлении L, рис. 48);

гексагональные, растянутые на 50%;

ромбические для изгиба по одной оси;

ромбические ( из металлической фольги- сварные);

рифленые для изгиба по двум осям;

гибкие для изгиба по двум осям (для криволинейных оболочек).

За рубежом при производстве многослойных конструкций используют фенолостеклосотопласты с шестигранными Hex Web HRP 3/16, 1/4, 3/8; полуцилиндрическими Hex Web HRP/OX 1/4,3/8; гибкими Hex Web HRP/F 35,50; специальными (сотопласты укреплены стеклонитями с укладкой под углом 45°) Hex Web HFT 1/8, 3/16; Hex Web HFT/OX 3/16 ячейками с температурой эксплуатации до 175°С (табл. 138,139); стеклосотопласты с полиэфирными связующими с шестигранными Hex Web NP 3/16, 1/4, 3/8 и полуцилиндрическими Hex Web NP/OX 1/4, 3/8 ячейками; стеклосотопласты на основе полиимидного связующего Skybond Hex Web HRH-327 3/8, 3/16, (размер ячеек 2,76; 5,5 мм; табл. 140), для эксплуатации при 175-260°С, кратковременно - до 370°С.

Фирма Hexcel производит стеклотканевые сотовые заполнители (гексагональные ячейки размером 3,2; 4,8; 9,6 мм) с полиамидимидным (ПАИ) термопластичным связующим. Они имеют более высокую степень сохранения прочности σ-, τсд (в сотоблоках с оболочками) после ударных нагрузок по сравнению со стеклосотами других типов и сотами на основе бумаги Nomex. Водопоглощение ПАИ-стеклосотопластов (плотность 48-128 кг/м3) после 120 часов выдержки при 95%-ной влажности не превышает 1% масс.

Таблица 138. Типы и свойства стеклосотопластов.

Тип, фирма- изготовитель |

Связующее в стеклосотопласте |

Размер ячеики, мм |

Плостность ρ, кг/м |

σ-, МПа |

Aeroweb, Ciba, Geigy, Великобритания |

Модифицированное фенольное (двойная пропитка) |

3,48 |

84 |

3,8 |

5,23 |

60 |

1,93 |

||

7,0 |

45 |

1,10 |

||

11,0 |

36 |

0,55 |

||

NP, Hexcel, США |

Олигоэфиракрилато-малеинатное |

2,75 |

72 |

2,56 |

3,7 |

64 |

2,07 |

||

5,5 |

40 |

0,98 |

||

HRP, Hexcel, США |

Фенолоформальдегидное |

2,75 |

64 |

2,46 |

3,7 |

56 |

1,83 |

||

5,5 |

35 |

0,74 |

||

HRH327, Hexcel, США |

Полиимидное типа Skybond |

2,76 |

72 |

2,8 |

5,5 |

64 |

2,3 |

||

ССП-1,Россия |

Фенолоформальдегидное |

2,5 |

100±10 |

3,5 |

3,5 |

85±15 |

3,0 |

||

4,2 |

70±10 |

1,8 |

||

ССП-АПИ-3, Россия |

Полиимидное АПИ-3, ткань Э1/1-100П |

2,5 |

84 |

2,09 |

95 |

2,70 |

|||

109 |

3,24 |

|||

ССП-АПИ-ЗТ |

Полиимидное АПИ-3 Т, ткань Э1/1-100П |

2,5 |

74 |

2,62 |

84 |

3,27 |

|||

103 |

3,92 |

|||

ССП-7П |

Полиимидное СП-97С, ткань Т-24П |

2,5 |

75 |

2,2 |

Таблица 139. Типы и свойства фенолостеклосотопластов HFT

(образцы толщиной 12,7 мм).

Тип, размер шестигранных ячеек, плотность |

Сжатие |

Сдвиг в плоскости пластины |

|||||

Исходная ячеистая структура |

Скрепленные ячейки |

L-направление * |

W-направление * |

||||

σ-, кПа |

σ-, кПа |

E-, МПа |

τсд, кПа |

Gсд, МПа |

τсд, кПа |

Gсд, МПа |

|

HFT-1/8-3,0 |

1722 |

2480 |

144 |

1275 |

110 |

66 |

44 |

HFT-1/8-4,0 |

3169 |

3651 |

310 |

2136 |

172 |

1033 |

65 |

HFT-1/8-5,5 |

5856 |

6545 |

447 |

3169 |

234 |

1654 |

93 |

HFT-1/8-8,0 |

11024 |

12057 |

654 |

4134 |

296 |

2343 |

137 |

HFT-3/16-2,0 |

620 |

964 |

117 |

813 |

103 |

379 |

30 |

HFT-3/16-3,0 |

1722 |

2205 |

220 |

1171 |

137 |

620 |

45 |

HFT-3/16-4,0 |

3169 |

3652 |

310 |

2135 |

172 |

1033 |

65 |

HFT/OX-3/16-6,0 |

6890 |

7579 |

461 |

1998 |

89 |

2308 |

207 |

*- см. рис. 48.

Таблица 140. Типы и свойства имидостеклосотопластов (связующее Skybond)

Hex Web HRH-327.

Марка сотопласта |

Разрушающее напряжение при сжатии2, кПа |

Модуль упругости при сжатии, МПа |

Разрушающее напряжение при сдвиге в направлении L, КПа |

Модуль упругости при сдвиге в направлении L, МПа |

Разрушающее напряжение при сдвиге в направлении W, КПа |

Модуль упругости при сдвиге в направлении W, МПа |

HRH-327- 1/8-3,2' |

1,54 |

0,189 |

0,98 |

0,133 |

0,49 |

0,052 |

HRH-327- 1/8-5,5 |

4,20 |

0,560 |

2,10 |

0,210 |

1,22 |

0,100 |

HRH-327- 3/16-4,0 |

2,38 |

0,280 |

1,40 |

0,168 |

0,63 |

0,070 |

HRH-327- 3/16-4,5 |

2,80 |

0,406 |

1,54 |

0,231 |

0,77 |

0,077 |

HRH-327- 3/16-5,0 |

3,36 |

0,476 |

1,96 |

0,259 |

0,94 |

0,084 |

HRH-327- 3/16-6,0 |

4,37 |

0,609 |

2,41 |

0,315 |

1,19 |

0,105 |

HRH-327- 3/16-8,0 |

7,00 |

0,882 |

3,43 |

0,385 |

2,10 |

0,154 |

HRH-327- 3/8-4,0 |

2,27 |

0,350 |

1,36 |

0,203 |

0,70 |

0.008 |

HRH-327- 3/8-5,5 |

3,78 |

0,546 |

2,10 |

0,287 |

1,12 |

0,091 |

HRH-327-3/8-7,0 |

6,12 |

0,742 |

3,36 |

0,371 |

1,96 |

0,126 |

Примечания: 1- 1/8, 3/8, 3/16 - размер ячейки в дюймах; 3,2; 4,0; 4,5 и т.д. - плотность в фунт/фут ; 2 - высота образца сотопласта для испытания на сжатие 12,7 мм.

Полимерные сотопласты, на основе бумаг из ароматических полиамидов Kevlar, Nomex, Фенилон и полимерных, в основном, фенолоформальдегидных связующих при низкой кажущейся плотности (22-60 кг/м3) имеют высокие удельную прочность, жесткость, показатели упругих и деформационных свойств.

По сравнению со стеклосотопластами конструкции с полимерсотопластами имеют на 30-50 % более высокие показатели удельной прочности при сжатии, отрыве и изгибе. При одинаковой кажущейся плотности 0,04 г/см3 и размере ячеек прочность при сжатии сотопластов Nomex, ПСП на 35-45 % больше прочности при сжатии сотовых материалов из алюминиевой фольги при температурах до 150°С.

Полимерные бумаги Nomex, Фенилоновая, используемые при изготовлении полимерсотопластов - листовой полимер-полимерный композиционный материал на основе ароматического полиамида с фениленовыми циклами, соединенными амидными связями в м-положении - поли-м- фениленизофталамида в двух формах: связующее (фибриды) и наполнитель (короткие волокна, флок).

Оба компонента смешиваются в пульпу (суспензию) на водной основе, из которой на длинносеточной бумагоделательной машине производится непрерывный листовой материал.

Рыхлый бумажный полуфабрикат, в котором фибриды соединяются, образуя паутинообразную пленку между волокнами флока, уплотняют высокотемпературным каландрованием, что создает стойкое соединение обоих компонентов с образованием структуры с высоким уровнем механических и электрических свойств. В ходе бумагоделательного процесса флок, обладающий большей длиной по сравнению с фибридами, ориентируется в направлении бумаги, выходящей из машины, что приводит к анизотропии свойств бумаги в продольном и поперечном направлении.

Фибриды - полимерные частицы, приобретающие на бумагоделательной машине прочность в мокром состоянии около 0,018 г/денье. Фибриды имеют неправильную форму, обладают большой удельной поверхностью и высокой гигроскопичностью. Основными методами получения фибридов являются измельчение сильно растянутых тонких полимерных пленок, в том числе полученных при конденсации на границе раздела фаз, прядения в условиях быстрого снятия напряжения, осаждении со сдвигом из растворов полимеров. Наибольшую удельную поверхность (4,5 м2/г) и прочность в мокром состоянии (2,7•10-2 г/денье) имеют фибриды, полученные последними двумя способами.

Для получения фибридов методом осаждения со сдвигом раствора полимера применяют 10- 15 %-ные растворы поли-м-фениленизофталамида в растворителях амидного типа (ДМАА, ДМФА) с добавкой СаСl2.Осаждение происходит при подаче раствора в осадитель (смесь глицерина или воды, 58 - 68% и ДМАА) при скорости перемешивания 7000 об/мин. Полученные фибриды промывают водой для снижения содержания ионов хлора и растворителя до 0,3 - 1 %. После промывки продукт проходит рафинировочные вальцы и имеет дисперсность 14 меш - 1 %, до 30 меш - 8 %, до 50 меш - 38 %, до 100 меш - 34 %. На многие свойства бумаги, изготовленной с применением фибридов, оказывают существенное влияние используемое оборудование, режим и условия осаждения, составы растворителя и осадителя.

Штапельные волокна поли-м-фениленизофталамида (Фенилон, Kevlar 29, Technora, Konex, Nomex TX 033/3000), длиной 8-10 мм, выполняющие роль наполнителя в композиционной бумаге, во многом определяют ее механические свойства. Для их повышения в состав бумажной массы могут быть введены короткие волокна с высокой прочностью и модулем упругости (нитевидные кристаллы, углеродные волокна, SiC, Kevlar 49, 149, Терлон и др.).

Несколько типов бумаг Nomex, прессованных картонов, нетканых (spunlace) полотен фирма Du Pont производит с 1967 г. (завод Спруане, Ричмонд, США, сертификат качества по ISO 9002 с июля 1991 г.; с 1989 г. - завод Мишима, Осока, Япония), используя пульпу, получаемую из поли- м-фениленизофталамида при высоких сдвиговых напряжениях, содержащую фибриды (микроскопические пленкообразные частицы) и короткие волокна (флок), нарезаемые до определенной длины из элементарных волокон Nomex, сформированных фильерным «мокрым» способом (таблица 141).

A Poccии в качестве исходных компонентов для изготовления (до 1991 г.) каландрированной бумаги БФСК использовали волокно «Фенилон»(наполнитель) и волокнистое полимерное связующее (ВСП).

Таблица 141. Свойства бумаг Nomex фирмы Du Pont.

СВОЙСТВА |

Типы бумаг Nomex |

||||||

410 каландрированная |

411 некаландрированная |

4144) каландрированная |

4186) каландрированная |

419 некаландрированная |

Е56А7) |

||

Количество типов |

11 |

5 |

5 |

5 |

2 |

6 |

|

Ширина, мм |

610-914±4 |

965±7 |

914±4 |

914±4 |

914±4 |

- |

|

Толщина, мм |

0,05-0,76 |

0,13-0,58 |

0,09-0,38 |

0,08-0,36 |

0,18-0,33 |

0,13-0,51 |

|

Электрическая прочность, кВ/мм1) |

17-33 |

7-9 |

21-30 |

29-36 |

13 |

16-19 |

|

ε, 60 Гц1) |

1,6-3,7 |

1,3 1,40 (1 кГц) |

1,7-2,9 |

2,1-2,3 (сухая) |

2,0 |

1,7-2,2 |

|

tg δ •l0-3,60 Гц1) |

4-7 |

3,5 (1 кГц) |

5-9 |

5-6 |

- |

5-6 |

|

ρv, Ом•см |

1016 |

- |

- |

1016/1013 при 50 % Н20 |

- |

- |

|

σ+, Н/см1) |

║ |

43-910 |

17-56 |

56-378 |

32-149 |

18-30 |

57-289 |

┴ |

18-613 |

8-39 |

26-201 |

21-102 |

12-21 |

28-156 |

|

ε+, %1) |

║ |

11-23 |

2,4-3,0 |

8-14 |

2,3-3,5 |

2,0-2,1 |

12-15 |

┴ |

8-19 |

3,5-4,8 |

11-185 |

2,3-3,5 |

2,0-2,1 |

12-15 |

|

λ, мВт/м-К3) |

103-175 |

- |

- |

100 |

- |

68-91 |

|

КИ, %О21) |

20°С |

27-32 |

28,5 |

27-32 |

63 |

- |

29 |

220°С |

22-25 |

21,8 |

- |

51 |

- |

24 |

|

Примечания:

1) в зависимости от толщины,

2) сохранение на 82 % при 250°С, при 400°С - 12 кВ/мм в течение нескольких часов,

3) в зависимости от плотности (плотность Nomex 410 0,72-1,08 г/см3),

4) хорошая пропитываемость лаками, для витковой и межслойной изоляции,

5) сохраняется после 7000-8500 циклов изгиба,

6) для эксплуатации при высоких напряжениях, хорошая пропитываемость,

7) химический состав как у 410, но другая структура.

Дублирование в процессе высокотемпературного каландрования двух полотен бумаги Фенилон одинаковой толщины повышает на 50 % разрушающее напряжение при растяжении (бумаги БФСК-100 толщиной 105 мкм и БФСК-130 толщиной 145 мкм). На основе фенилоновых бумаг БФСК разработан большой ассортимент сотопластов (табл. 142,143) ПСП-1 (связующее БФСП-1М, фенолоальдегидное, модифицированное оксипропилированными эфирами пентаэритрита и алкилфосфорной кислоты для повышения огнестойкости, для мало- и средненагруженных конструкций, ПСП-1-2,5-96; ПСП-1-2,0-64; ПСП-1-1,85-64; (для силовых конструкций на основе дублированных бумаг, высокие показатели σ- и τсд, ресурс ПСП-1-2,5-100 в 20 раз превышает ресурс ПСП-1-2,5-60 и в 5 раз сотопласта HRH 10-3/16-4,0); ПСП-2 (связующее ЭФ 32-301, для конструкций с повышенной демпфирующей способностью, табл. 144); ПСП-4, ПСП-8С (связующее ФАФЭ-10, хлорэтокси-, аминоэтокси-, анилидофосфазены, повышенная огнестойкость), ПМПС- 1Ф (связующее ФАФЭ-10, изготавливают методом растяжения пакета, собранного из чередующихся слоев фенилоновой бумаги и алюминиевой фольги). Для полимеросотопластов характерна зависимость прочности при сжатии от содержания связующего (в ПСП-1 оптимальное содержание бумаги 81% масс., при содержании связующего 19-32 г/м2 на бумаге БФСК-130 σ- повышается в 1,5-2 раза).

Для сотопластов ПСП-1 длительное (до 90 суток) воздействие температуры 60°С и влажности 60, 80 и 98% практически не влияет на разрушающее напряжение при сжатии.

Сотопласты ПСП-1 и ПСП-2 (с шестигранной формой ячейки на основе связующего ЭФ-32-301) пригодны для длительного использования при температурах до 80°С. В ФГУП «ОНПП «Технология» проводятся работы по получению бумаги из высокомодульных полиарамидных волокон типа Kevlar (СВМ, Русар). За рубежом в производстве сотопластов Nomex HRH, в России - сотопластов типа ПСП для авиакосмических конструкций (силовых, интерьерных, радиопрозрачных) используют бумаги Nomex (температура длительной эксплуатации, температурный индекс UL-RTI по UL 746В, температура сохранения 50% начальных свойств при эксплуатации в течение 100000 часов (~ 11,5 лет) - 220°С, высокая огнестойкость (КИ до 60%)).

Таблица 142. Типы и свойства полимеросотопластов ПСП-1.

Марка сотопласта |

Размер ячейки1, мм |

Плотность, кг/м3 |

σ -, МПа |

ПСП-1-2,5-453 |

2,5 |

45±5 |

1,3-1,5 |

ПСП-1-2,5-603 |

2,5 |

60 |

2,2-2,6 |

ПСП-1-3,5-35 |

3,5 |

35±5 |

1,1-1,3 |

ПСП-1-3,5-50 |

3,5 |

50 |

1,5-1,8 |

ПСП-1-3,5-70 |

3,5 |

70 |

2,8-3,1 |

ПСП-1-4,2-25 |

4,2 |

25±5 |

0,7-0,9 |

ПСП-1-4,2-40 |

4,2 |

40 |

1,0-1,3 |

ПСП-1-4,2-60 |

4,2 |

60 |

2,1-2,5 |

ПСП-1П-2,5-452 |

2,5x5 |

45 |

1,3-1,5 |

ПСП-1П-3,5-35 |

3,5x7 |

35 |

1,1-1,3 |

ПСП-1П-4,2-25 |

4,2x8,4 |

25 |

0,7-0,9 |

Примечания:

Для шестигранной ячейки сотопластов типа ПСП-1 приведена длина стороны шестиугольного сечения (перпендикулярно оси) ячейки;

Прямоугольные 1 П;

Самозатухающие.

Таблица 143. Типы и свойства полимеросотопластов ПСП-1.

Марка сотопласта |

Разрушающее напряжение при сжатии, КПа |

Разрушающее напряжение при сдвиге в направлении L, КПа |

Модуль упругости при сдвиге в направлении L, КПа |

Разрушающее напряжение при сдвиге в направлении W, КПа |

Модуль упругости при сдвиге в направлении W, КПа |

ПСП-1-1,85- 64 |

1,8-2,0 |

1,1-1,3 |

50 |

0,75-0,80 |

30 |

ПСП-1-1,85- 96 |

4,5-5,0 |

1,7-1,9 |

70 |

1,20-1,40 |

40 |

ПСП-1-2,0-64 |

1,8-2,0 |

1,1-1,3 |

50 |

0,75-0,80 |

30 |

ПСП-1-2,0-96 |

4,5-5,0 |

1,7-1,9 |

70 |

1,20-1,40 |

40 |

ПСП-1-2,5-96 |

2,5-5,0 |

1,7-1,9 |

70 |

1,20-1,40 |

40 |

Примечания (L, W - см. рис. 48)

1)1,85; 2,0; 2,5 - условный размер грани ячейки, мм;

2) 64, 96 - плотность, кг/м3.

Таблица 144. Типы и свойства полимеромотопластов ПСП-2.

Марка сотопласта |

Размер ячейки, мм |

Плотность, кг/м3 |

σ -, МПа |

ПСП-2-2,5-45 |

2,5 |

45 |

0,9-1,3 |

ПСП-2-3,5-45 |

3,5 |

35 |

0,8-1,1 |

ПСП-2-4,2-25 |

4,2 |

25 |

0,6-0,8 |

ПСП-2-2,5-60 |

2,5 |

60 |

1,8-2,5 |

ПСП-2-3,5-50 |

3,5 |

50 |

1,1-1,4 |

ПСП-2-4,2-40 |

4,2 |

40 |

0,9-1,1 |

ПСП-2-3,5-70 |

3,5 |

70 |

2,3-3,0 |

ПСП-2-4,2-60 |

4,2 |

60 |

2,1-2,5 |

Сотопласты Hex Web HRH-10, Hex Web HRH-78, Hex Web CFC-20, PN1, PN2 (гексагональная ячейка), ECA-I (гексагональная ячейка) и ECA-R-I (прямоугольная ячейка), Gillcore НА и Gillcore HD (гексагональные ячейки), Cormaster С1 (гексагональная и прямоугольная ячейки) изготавливаются на основе бумаги Nomex и фенольных связующих, модифицированных для снижения горючести (аналогично БФСП), имеют более высокие прочностные характеристики (на 20-30%), чем отечественные аналоги. Данные сотопласты имеют температуру эксплуатации до 175°С. Сотопласты HRH-10 в большом количестве применяются на гражданских самолетах фирм Boeing и Airbus. Изготавливаются сотопласты с гексагональными прямоугольными и гибкими ячейками.

Сотопласты Hex Web HRH-310 - арамидные соты, пропитанные имидным связующим (типа Skybond) позволяют значительно повысить работоспособность при температуре эксплуатации 175°С. Сотопласт Hex Web HRH-310 с ячейкой 3,2 мм и плотностью 29 кг/м3 имеет разрушающее напряжение при сжатии 3,8 МПа.

Сотопласты Gillcore НК (Gill Corporation), Hex Web HRII-36 (Hexcel Corporation), Cormaster N636 (SCHUTZ), PK2 Kevlar N636 (PLASCORE), Kevlar N636 получают, используя бумагу из волокон Kevlar и фенольные связующие. Это позволяет на 25% снизить плотность сотопластов по сравнению с сотопластами на основе арамидной бумаги Nomex и сотами на основе алюминиевой фольги при сохранении высокого уровня прочностных значений. Такие сотопласты имеют большую термоустойчивость, чем сотопласты на основе бумаги Nomex, и повышенную влагостойкость. Сотопласты Hex Web HRH-36 с ячейкой 3,2 мм и плотностью 72 и 96 кг/м3 имеют разрушающие напряжения при сжатии 3,66 МПа и 6,67 МПа соответственно (рис. 55).

Сотопласты на основе бумаги из n-арамида Kevlar N636 производят фирмы Du Pont, McGill Corp., Aerocell (США), Euro-Composites, Schütz-Werke Gmbh (Европа), Hexcel Composites (США, Европа). Фирмы Airbus Indastries, Eurocopter, Hurel-Dubois, Bell Helicopters, Boeing Commercial Aircraft применяют их в качестве заполнителей оболочек в интерьерах А 380, конструкциях Bell Helicopter 427, Boeing 777. Сотами из бумаги Kevlar N636 заменяют соты Nomex в широкофюзеляжных А-330, 340, В 737 (соты Korex), в вертолете Super Puma (оболочки центральной части фюзеляжа), при модификации эксплуатируемых летательных аппаратов, при разработке перспективных конструкций авиакосмической техники в связи с более высокими конструкционными свойствами сотопластов Kevlar N636.

Фирма Hexcel Corporation (США) производит соты на основе арамидной бумаги и алюминиевой фольги, наполненные нетканым стекловолокнистым материалом, для создания авиационных акустически эффективных многослойных звукопоглощающих конструкций резонансного типа. Сотопласты для таких целей имеют ячейку размером более 4,8 мм. Обшивка трехслойных звукопоглощающих сотовых панелей перфорирована. Для использования в теплонагруженных конструкциях обшивки изготавливаются из имидостеклопластиков.

Углеродосотопласты изготавливают из углеродных тканей (типа Т300), эпоксидных, фенольных и полиэфиримидных (ПЭИ) связующих (табл. 145). Они имеют высокие показатели при сжатии и сдвиге, сохраняя их при 150-180°С (фенольные), 260-315оС (ПЭИ). Пиролизом углеродосотопластов на основе фенольных и полиимидных связующих (с последующим газофазным осаждением пироуглерода) получают углерод-углеродные соты спецназначения (Траб до 1650°С, элементы переизлучающей теплозащиты ВКС Space Shuttle; радиопоглащающие сотовые конструкции передних кромок самолета В-2 "Spirit", технология Stealth).

Таблица 145. Сравнительные конструкционные свойства углеродосотопластов

различных типов.

Свойства |

Сотовые заполнители со связующими |

|||||

ПЭИ VLTEM10001 |

Эпоксидные F-593, 20°С |

Фенольные, 20°С |

||||

20°С |

250°С2 |

280°С2 |

315С2 |

|||

σ-, МПа |

69 |

71 |

63 |

50 |

62 |

66 |

E-, МПа |

5,8 |

71 |

62 |

53 |

4,3 |

7,0 |

τсд,(напр. L), МПа |

34 |

99 |

92 |

72 |

41 |

32 |

τсд,(напр. W), МПа |

21 |

97 |

92 |

76 |

25 |

20 |

G, (напр. L), ГПа |

5,32 |

- |

- |

- |

4,97 |

6,44 |

G,(напр. W), ГПа |

2,17 |

- |

- |

- |

2,0 |

2,45 |

Примечания:

1) ПЭИ-соты HFT-G-1/4-5,0 с гексагональными ячейками;

2) % сохранения упругопрочностных свойств.

Hexcel Corporation (США) производит сотопласты Hex Web HFT-G на основе углеродной ткани и фенольного связующего (гексагональная ячейка, температура эксплуатации до 175°С, плотность от 32 до 162 кг/м3), Hex Web HFT-G-327 на основе углеродной ткани и имидного связующего (гексагональные ячейки, температура эксплуатации до 260°С, плотность от 32 до 240 кг/м3, обладают низким коэффициентом теплового расширения), Hex Web НКН-750 - силицированные углеродные соты.

Органосотопласты Hex Web HRH-49 изготовлены на основе арамидной ткани из волокон Kevlar и эпоксидного связующего. Сотопласт HRH-49-1/4-2,1 имеет разрушающее напряжение при сжатии 0,9 МПа при плотности 34 кг/м3 (температура эксплуатации до 175°С).

Пленочные соты на основе ПЭИ изготавливают фирмы Supracor Systems и Plasore. Для формирования сотоблоков используют ненаполненную ПЭИ-пленку или пленки, наполненные стеклянными, арамидными, углеродными волокнами. Соты с трубчатыми ячейками с плотностью 48-160 кг/м3 могут эксплуатироваться до 150°С. Панели из пленочных ПЭИ-сотоблоков и оболочек на основе ПЭИ изготавливают сваркой.

Термопластичные сотопласты получают из полиэтилентерефталата, полипропилена, полиэфиримида, поликарбоната (фирмы Nidaplast honeycombs (Франция), PLASCORE (США), CEL Components (Италия)) (таблица 146).

Таблица146. Свойства сотовых заполнителей фирмы CEL Components (Италия) (www.cel.eu).

|

||||

Материал сотопласта |

Размер ячейки, мм |

Плотность, кг/м3 |

Разрушающее напряжение при сжатии, МПа |

Температура эксплуатации , С |

Поликарбонат (регулярная ячейка) |

3,5 |

90 |

2,3 |

-40 ÷ +110 |

6,0 |

70 |

1,0 |

||

Полиэфиримид (регулярная ячейка) |

3,5 |

80 |

2,0 |

-55 ÷ +170 |

6,0 |

70 |

1,8 |

||

8,0 |

70 |

1,7 |

||

Полипропилен |

8,0 |

80 |

2,0 |

-30 ÷ +80 |

Сотопласты на основе термопластичных материалов обладают высокой прочностью при малой плотности, высокой демпфирующей способностью, хим-, водо- и влагостойкостью, высокими звукоизоляционными характеристиками, способны выдерживать ударные нагрузки, не обладают ломкостью и не растрескиваются. Температура эксплуатации (как верхний, так и нижний пределы) сотопластов на основе термопластов невелика (кроме ПЭИ), но вполне позволяют использовать их в трехслойных сотовых конструкциях для интерьеров, в строительстве.

Сотовые заполнители из целлюлозной бумаги, ламинированные с двух сторон термопластичными пленками каландрованием с расплавами термопластов (табл. 147), используют в строительстве.

Таблица 147. Сотовые заполнители из ламинированных бумаг с покрытием из термопластов.

Характеристики ламинированной бумаги |

Геометрические характеристики сот |

Физико- механические свойства сот |

||||

Состав |

Масса 1м2, кг |

Толщина, мм |

Высота, мм |

Размер ячейки, мм |

σ- МПа |

Масса 1м2, кг |

Материал на картонной основе, ламинированный полиэтиленом |

0,35 |

0,45 |

10 |

8 |

1,02 |

1, 12±0,4 |

10 |

0,72 |

0,85±0,04 |

||||

15 |

8 |

0,92 |

1,06±0,04 |

|||

10 |

0,65 |

1,30±0,04 |

||||

Бумага типа «крафт», ламинированная полиэтиленом |

0,1 |

0,15 |

10 15 |

8 |

0,27 |

0,36±0,02 0,56±0,02 |

0,2 |

0,30 |

10 15 |

10 |

0,69 0,57 |

0,62±0,03 0,90±0,03 |

|

Бумага писчая, ламинированная полиэтиленом |

0,13 |

0,15 |

10 15 |

8 |

0,24 0,20 |

0,41 ±0,02 0,75±0,02 |

Кабельная бумага марки КМГ-120, ламинированная полиэтиленом |

0,30 |

0,30 |

10 |

8 |

0,49 |

0, 87±0,02 |

Кабельная бумага марки КМГ-120, ламинированная полиамидом |

0,24 |

0,25 |

10 |

6 8 10 |

1,39 1,04 |

0,85±0,03 0,65±0,03 0,61±0,03 |

15 |

10 |

0,87 |

0,90±0,03 |

|||

0,40 |

0,45 |

10 |

8 |

2,9 |

1,20±0,04 |

|

Фенилоновая бумага марки БФСК-100, ламинированная полиамидом-6 |

0,24 |

0,25 |

10 |

8 |

1,33 (τсд=1,7) |

0,80±0,03 |

Металлические соты с ячейками шестигранными, вытянутыми, специальных форм из фольги сплава АМГ (в России) , зарубежом из алюминиевых сплавов 3003-Н19, для высоконагруженных конструкций соты 5052-Н39 (с поверхностной обработкой фольги), 5056-Н39 (высокопрочные, с поверхностной обработкой фольги), 2024ТЗ и Т81 (высокопрочные, термостойкие) получают гофрированием фольги. Эффективная плотность сотовых заполнителей, получаемых растяжением сформированного склеиванием, пайкой, сваркой пакета составляет 32-190 кг/м3, через стадию гофрирования - 130-880 кг/м3 (при показателях ниже 130 кг/м3 снижается сдвиговая прочность). Из сплавов 5052, 5056, 2024 получают соты с шестигранными ячейками размером 1/16, 1/8, 1/4, 3/8, 3/16 (наиболее часто используется), 5/32. Соты для специальных целей изготавливаются из фольги различных типов сталей, жаропрочных сплавов.

Соты на основе алюминиевой фольги, в том числе производства ФРГ,- (сотоблоки типа AM г), в зависимости от параметров сотовой ячейки и толщины фольги (0,03; 0,04; 0,05; 0,08; 0,1 и 0,15 мм) обеспечивают достаточно широкий интервал плотностей и прочностных характеристик (таблица 148 при рабочих температурах до 250°С. Достоинствами сот на основе алюминиевой фольги являются относительно низкая стоимость, хорошее поглощение энергии, высокое соотношение массо-прочностных характеристик (самые тонкие стенки из всех известных сот), высокая тепло- и электропроводность. Варьирование толщины алюминиевой фольги от 0,03 до 0,05 позволяет повысить разрушающие напряжения при сжатии и при сдвиге, двукратное увеличение размера ячейки приводит к снижению прочности в три и более раза.

Таблица 148. Свойства сот с шестигранной ячейкой на основе фольги из алюминиевого сплава АМг2-Н.

Размер ячейки, мм |

Толщина фольги, мм |

Плотность, кг/м3 |

Разрушающее напряжение при сжатии, МПа |

Разрушающее напряжение при сдвиге в направлении L, МПа |

2,0 |

0,03 |

66 |

2,9 |

1,9 |

0.04 |

90 |

5,0 |

3,1 |

|

0,05 |

112 |

7,2 |

4,1 |

|

2,5 |

0.03 |

55 |

2,0 |

1,5 |

3,0 |

0,03 |

47 |

1,5 |

1,2 |

5,0 |

0,03 |

27 |

0,7 |

0,4 |

Основным недостатком, ограничивающим широкое использование алюмиевых сот, является их низкая коррозионная стойкость, а также низкие значения разрушающего напряжения на отрыв и на отслаивание от обшивок из ВПКМ. Существуют ограничения при сочетании с обшивками на основе углепластиков. Для повышения коррозионной стойкости алюминиевых сот используют дополнительную обработку поверхности алюминиевых листов, однако, это повышает их стоимость.

Соты на основе алюминиевой фольги применяются в конструкциях летательных аппаратов и предназначены для эксплуатации в различных климатических условиях. Верхний предел температур для фольги материала АМг2-Н 80°С (200°С с ресурсом не более 100 ч). Для более высоких температур эксплуатации применяют фольгу из САП.

Фирмы Hexcel Corporation (США) и PLASCORE (США) для изготовления сот используют алюминиевые сплавы ACG (Aluminum Commercial Grade) 3003-Н19, 5052-Н39 (с поверхностной обработкой, для высоконагруженных конструкций), 5056-Н39 (высокопрочные с поверхностной обработкой), 2024ТЗ и Т81 (высокопрочные термостойкие). Соты специальных форм получают гофрированием фольги с шестигранными ячейками. Из сплавов 5052, 5056, 2024 получают соты с шестигранными ячейками размером 1/16, 1/8, 1/4, 3/8, 3/16 (наиболее часто используется), 5/32 дюймов; HexWeb CR-PAA (анодированные фосфорной кислотой) с шестигранной ячейкой из алюминиевой фольги 2052 и 5056; HexWeb CR III (коррозионностойкие); HexWeb CRF (с крупной ячейкой). Разрушающее напряжение при сжатии HexWeb CR-PAA и HexWeb CR III из алюминиевой фольги 5052 или 5056 плотностью 72 кг/м3 с размером ячейки 3,2 мм и толщиной фольги 0,025 мм составляет 3,8-4,4 МПа. Данные соты имеют температуру эксплуатации до 175оС, что сравнимо с температурой эксплуатации стеклосотопластов на фенольном связующем.

До разработки сотопластов ПСП, Nomex сотовые конструкции с алюминиевыми сотовыми заполнителями имели наиболее приемлемые весовые параметры и широко использовались в многослойных оболочках конструкционного назначения.

Технологии изготовления сотовых материалов. Сотопласты изготавливают из наполненных и ненаполненных пластиков (для решения специальных задач - демпфирование, ударопрочные конструкции, используют эластичные связующие на основе каучуков) в виде сотового блока, который разрезают на сотовые панели одинаковой или переменной (для оболочек сложной формы) высоты. Используют следующие технологические способы производства сотопластов и сотоэластов:

1)Из препрегов в прессформе открытого типа получают гофрированные заготовки (при прессовании связующее полностью отверждается, эластичное - вулканизуется). Технология изготовления сотовых панелей профилированием листов ткани, пропитанных связующим, с последующим склеиванием из них блоков включает следующие операции:^ - пропитка ткани связующим; 2 - профилирование; 3 - нанесение клея и сушка; 4 - сборка блоков; 5 - склеивание. На выступы гофр каждой заготовки наносят клей, заготовки укладывают одну на другую в приспособлении, обеспечивающем их фиксацию таким образом, чтобы образовались сотовые ячейки (форма гофр определяет геометрию ячеек). Во избежание смещения гофрированных заготовок друг относительно друга в нескольких впадинах каждой из гофрированных заготовок укладывают металлические стержни. Собранный блок термообрабатывают для отверждения клея. Гофры из препрегов со степенью отверждения связующего 80-85% соединяют в блоки сваркой в высокочастотном поле (прессовый и роликовый способ).

Метод применяют, в основном, для изготовления сотовых заполнителей из хлопчатобумажной ткани (бязи) и стеклотканей в качестве наполнителя стенок ячеек. Сотовые заполнители из пропитанных связующими стеклотканей изготавливают этим методом со стороной шестигранника более 6 мм, так как в процессе прессования гофров меньших размеров разрушаются стекловолокна.

2)Гофрируют не пропитанные связующим листовые наполнители (ткани, ленты), на выступы гофр наносят клей, сверху во впадины устанавливают ряд стержней, прикатывают (гофрируют) следующий слой и т. д. Сотоблок термообрабатывают для склеивания, пропитывают связующим, отверждают (фиксация геометрии ячеек и сотоблока). Профилирование листов непропитанной стеклоткани и склеивание из них блоков с последующей пропиткой связующим включает в себя следующие этапы: 1 - наложение стеклоткани; 2 - профилирование валиком первого листа; 3 - нанесение клея; 4 - наложение второго листа стеклоткани; 5 - профилирование второго листа; 6 - прихватывание; 7 - нанесение клея на второй лист; 8 - наложение следующих листов и повторение операций 5,6,7; 9 - склеивание блока; 10 - пропитка блока связующим; 11 - сушка блока; 12 - разрезка блока. Сотовые заполнители склеивают этим методом на специальной установке, последовательно наращивая ленты до размера блока. Метод наиболее эффективен для сотовых заполнителей из толстой стеклоткани и с малым размером ячеек. Сотовые заполнители со стороной шестигранника свыше 4 мм деформируются в процессе изготовления даже под влиянием собственной массы, так как стенки, не пропитанные связующим, обладают малой жёсткостью. 3) На пропитанную связующим ткань, ленту, бумагу наносят клеевые полосы (расстояние между полосами определяет размер ячеек), подсушивают клеевые полосы для устранения липкости, собирают в пакет (расстояние между клеевыми полосами в соседних слоях равно размеру ячейки). Пакет склеивают, вырезают заготовки сотовых панелей, растягивают их, пропитывают связующим (полив, окунание), термообрабатывают для фиксирования геометрии ячеек и сотоблока.

Метод используется при изготовлении сотовых заполнителей из бумаги (полимерной типа БФСК, Nomex), стеклянных тканей. Он поддаётся механизации и автоматизации и нашёл применение в отечественной и зарубежной промышленности.

4)Объемным ткачеством изготавливают сотовые заполнители любой кривизны с треугольной, квадратной, ромбической и другими формами ячеек, причем сотовый заполнитель получают отдельно или совместно с одной из обшивок, с постоянной или переменной толщиной, из волокон не только одинаковых, но и различных типов и составов.

Растянутую объемную тканевую заготовку (в структуре ткани сформированы ячейки) пропитывают связующим и термообрабатывают для фиксирования геометрии ячеек и сотоблока. Неплотная структура ткани и формование без давления снижает прочность сотоблоков при сжатии.

5) Сотопласты из полимерных пленок изготавливают методами, аналогичными методам 1 и 3. Гофры из пленок на основе ПЭТФ и полиимидов соединяют в блоки с использованием присадок, наносимых на выступы гофр («химическая» сварка).

6) Сотоблоки из металлической фольги получают сваркой или пайкой гофрированных заготовок с последующей растяжкой. При использовании алюминиевой фольги плотность сотового заполнителя, получаемого растяжением пакета, 32 - 192 кг/м3 , получаемого с использованием рифления 128 - 880 кг/м3. Растяжка пакетов позволяет изготавливать сотовые конструкции сложных геометрических форм (цилиндры переменного радиуса, сферы).

7) Сетчатые заполнители (тетра-структуры) - особый вид газоструктурного элемента, ячейки которого упрочнены волокнами (нитями, лентами), что повышает их упругопрочностные свойства по сравнению с газоструктурными элементами сотопластов, ячейки которых упрочнены тканями, бумагой, плёнками. Тетра-заполнители находят применение в конструкциях сетчатой структуры - пространственно армированных оболочках с высокой изгибной жёсткостью при сохранении высоких жёсткостных и прочностных свойств в плоскости укладки нитей (повышение жесткости в 6 раз).

Сетчатая оболочка состоит из семейства рёбер, сформированных намоткой и уложенных под углами к образующей цилиндрической оболочке.

При изготовлении сетчатых тетра-структур металлическая оправка для намотки состоит из корпуса, на поверхность которого наклеен слой резины, и объемных технологических штырей на торцевой части корпуса в местах изменения направления укладки. В резиновом слое вырезаны канавки, в которые при намотке укладывается нити и ленты, пропитанные связующим (препреги на основе термореактивных, чаще всего эпоксидных, и термопластичных связующих).

Углы укладки, количество ячеек, геометрию ячеек, высоту ребер жесткости предварительно рассчитывают. После заполнения канавки материалом на глубину, равную высоте ребер, намотку прекращают и выполняют кольцевую подмотку в районе технологических штырей. Намотку несущей оболочки осуществляют непосредственно на сетчатую оболочку

После окончания намотки проводят термообработку (в печи, автоклаве, используется эффект термокомпрессии за счёт высокого КЛТР резинового слоя оснастки) в соответствии с технологическими свойствами материала (отверждение, кристаллизация связующего, расплавление, затем стеклование, кристаллизация термопластичного связующего). Намоткой изготовляет плоские, цилиндрические, конические оболочки.

Свойства сотовых заполнителей определяются их плотностью (определение по ГОСТ 15139-69), формой и размером ячеек, толщиной стенок ячеек (ГОСТ 11358-89), толщиной сотоблоков. Показателями, определяющими выбор сотовых заполнителей, являются разрушающее напряжение при сжатии (ОСТ 190150-74), при расслаивании (ОСТ 190153-74), после термического старения (ОСТ 190236-76), при сдвиге, модули упругости при сжатии и сдвиге.

Сравнение характеристик различных типов сотовых материалов осложняется тем, что при определении разрушающегося напряжения при сжатии ОСТ 190150-74 рекомендует толщину образцов в 15 мм, ASTM С 365/С365М-0,5 - в 12,7 мм (полдюйма), а с увеличением высоты сот уменьшается их прочность при поперечном сжатии.

Для полной оценки эксплуатационных свойств сотовых материалов конструкционного и специального назначения определяют их водопоглощение (ГОСТ 4650-80), горючесть (ОСТ 190094-79), диэлектрические (ГОСТ 6433-71), теплофизические (ГОСТ 23630-79, 15173- 70 ) свойства, коэффициент звукопоглощения (ISO 10534-1:1996).

При выборе материалов сотовых (и других типов) заполнителей оценивают их плотность, уровень эксплуатационных свойств, обеспечивающих работоспособность многослойных конструкций в конкретных изделиях, технологичность, экономические показатели.

Сотовые заполнители с шестигранной формой сотовой ячейки получили наиболее широкое распространение благодаря технологичности, наибольшей площади склеивания торцов сотовых ячеек с оболочками, более высокой прочностью клеевого соединения сот с оболочками ТСК. Размер сотовой ячейки определяется длиной её грани «а». По своим конструктивным особенностям сотовый заполнитель анизотропен, т.е. обладает разной жёсткостью и прочностью при нагружении в различных направлениях.

Сотовые заполнители изготавливают с дренажными отверстиями и без них. Назначение дренажных отверстий заключается в выравнивании давления между полостями ячеек при технологических операциях. Дренажные отверстия способствуют образованию конденсата и проникновению влаги в полости сотовых ячеек, что отрицательно сказывается на долговечности конструкции, дренажные отверстия присутствуют в панелях специального назначения, например, звукопоглощающих.

Дренажные отверстия располагают в несклеиваемых гранях заполнителя. Для сотовых заполнителей, высота которых более 10 мм, количество дренажных отверстий в ячейке может быть два и более, при этом диаметр отверстия не превышает 0,5 мм. В сотовых заполнителях с высотой менее 5,0 мм дренажные отверстия обычно располагают на середине высоты.

Дренажные отверстия практически не влияют на прочность при кратковременных статических нагрузках.Среди сотовых заполнителей, ассортимент которых постоянно совершенствуется и расширяется (органосотопласты на основе тканей из высокомодульных волокон Kevlar 49, соты OCS, гибкие фенольные стеклосотопласты HRP Flex-Core, разработка ТСК с сетчатыми и трубчатыми заполнителями), наибольшее применение находят стеклосотопласты ССП и полимеросотопласты на основе бумаг из ароматических полиамидов.ССП имеют более высокие значения прочности и модуля упругости при сдвиге и сжатии, уступая ПСП в прочности при сжатии.

Лёгкие ССП на основе стеклотканей из капиллярных волокон (ССП-1П) по прочностным показателям (в том числе, удельным) близки к ПСП, имеют большую стабильность конструкционных свойств при повышенных температурах, в 1,5-2 раза меньшее водопоглощение, большую огнестойкость.

Сравнительные свойства сотовых материалов различных типов приведены в таблицах 149-154 и на на рис. 50-54.

Таблица 149. Сравнительные свойства сотовых заполнителей.

Свойства |

Типы сотовых заполнителей |

|||||

АМг-2Н-2,5-30 |

ССП-7П-З,53) |

ССП-1-4,24) |

ПСП-1-3,5-45 |

ПСП-2-3,5-50 |

||

|

|

|

||||

Объёмный вес, кг/м3 |

55 |

52 |

70 |

50 |

50 |

|

σ-, МПа |

2,0 |

1,9 |

1,8 |

1,8 |

1,4 |

|

GСД, ║1, МПа |

270 |

500 |

500 |

490 |

400 |

|

GСД,┴2, МПа |

150 |

360 |

350 |

320 |

320 |

|

τсд, ║, МПа |

1,5 |

1,9 |

1,8 |

1,5 |

1,3 |

|

τсд, ┴, МПа |

0,9 |

1,1 |

1Д |

1,0 |

1,0 |

|

Примечания:

1, 2) соответственно параллельно и перпендикулярно клеевым полосам;

3) наполнитель - полотно из капиллярных нитей Т-24П; связующее СП-97 с;

4) наполнитель - ткань Т-10, фенольное связующее БСЛ

Таблица

150. Сравнительные свойства полимеросотопластов

ПСП-1 и HRH-10.

Тип сотопласта |

Размер ячейки, мм |

Плотность, кг/м3 |

σ-, МПа образцы 50x50x15мм |

τсд, МПа образцы 80x80x15 мм |

Gсд, МПа образцы 80x80x15 мм |

ПСП-1-2,5-45 |

2,5 |

45±5 |

1,3-1,5 |

1,4-1,5 |

41-49 |

ПСП-1-3,5-35 |

3,5 |

35±5 |

1,1-1,3 |

0,8-0,95 |

32-36 |

ПСП-1-4,2-25 |

4,2 |

25±5 |

0,7-0,9 |

0,45-0,6 |

26 |

HRH-10-2,7-48 |

2,7 |

48 |

1,3-1,8 |

1,0-1,3 |

49 |

HRH-10-3,7-32 |

3,7 |

32 |

0,6-1,0 |

0,5-0,8 |

28 |

HRH-10-5,5-24 |

5,5 |

24 |

0,3-0,7 |

0,3-0,55 |

21 |

Таблица 151. Свойства фенольных стеклосотопластов.

Условная характеристика |

Марка |

Размер грани ячейки, мм |

Плотность, кг/м3 |

Прочность при сжатии, МПа |

|

без обшивок |

с обшивками |

||||

Тяжёлые |

ССП-1-2,5 |

2,5 |

90-110 |

3,5-5,5 |

6,5-7,2 |

ССП-1-3,5 |

3,5 |

75-90 |

3,0-4,0 |

4,5-5,5 |

|

ССП-1-4,2 |

4,2 |

60-75 |

1,8-2,5 |

3,0-4,5 |

|

HRP-3/16-5.5 |

2,8 |

88 |

4,4-5,6 |

5,3-6,3 |

|

HRP-3/16-7,0 |

2,8 |

112 |

6,3-8,1 |

7,3-9,1 |

|

HRP-1/4-5,0 |

3,6 |

80 |

3,7-4,8 |

4,6-5,8 |

|

Облегчённые |

ССП-1П-4,2 |

2,5 |

73-85 |

2,8-3,7 |

3,7-5,7 |

ССП -1П-3,5 |

3,5 |

60-75 |

2,2-3,5 |

4,0-4,6 |

|

ССП-1П-4,2 |

4,2 |

55-65 |

1,4-1,6 |

1,8-2,0 |

|

HRP-1/4-4,5 |

3,6 |

72 |

3,4-4,1 |

3,9-4,5 |

|

Таблица

152. Конструкционные свойства сотовых

заполнителей различных типов.

Свойства

Типы

сотовых заполнителей

Углесотопласт

HFT-G1)

Из

алюминиевой фольги (сплав 5052)

ктеклосотопласт

HFT2

Полимеросотопласт

HRH-10

σ-,

МПа

6,60

4,53

5,45

5,70

Е

-,МПа

914

1266

422

316

τсд,

║,

МПа

3,20

2,88

2,88

2,28

τсд,

┴, МПа

2,04

1,84

1,40

1,23

G,

║,

МПа

647

548

253

77

G,

┴,

МПа

246

238

179

54

Примечания:

сотопласты

иа основе фенолоальдегидных связующих;

наполнитель

в HFT

- G

углеродная

лента Thornel

Т - 300, в HFT

- 10 арамидная

бумага Nomex.

Таблица 153. Сравнительные конструкционные свойства полимеро- и стеклосотопластов в объёмной массы.

Тип сотопласта |

Объёмная масса, кг/м3 |

σ-, МПа |

τсд, МПа |

Е-, МПа |

G, МПа |

Полимеросотопласт ПСП-1-2,5-100 |

100±5 |

5,0 |

2,74 |

170 |

115 |

Стеклосотопласт ССП-1-2,5-100 |

100±10 |

3,5 |

- |

- |

- |

HRH10 |

96±10 |

4,55-5,77 |

1,82-2,30 |

420 |

91-101 |

Аrатех |

96±10 |

4,50-5,50 |

1,90-2,45 |

- |

75-80 |

AFP |

96±10 |

4,50-5,70 |

- |

- |

- |

Полимеросотопласт ПСП-1-2,0-85 |

85±5 |

3,46 |

2,36 |

110 |

85 |

Стеклосотопласт ССП-1-3,5-85 |

85±15 |

3,0 |

- |

- |

- |

Полимеросотопласт HRH10 |

72±7 |

2,80 |

1,58 |

- |

66 |

Полимеросотопласт ПСП-1-1,8-60 |

60±5 |

2,20 |

1,70 |

85 |

75 |

Стеклосотопласт ССП-1-4,2-70 |

70±10 |

1,80 |

- |

- |

- |

Полимеросотопласты: |

|

|

|

|

52,5 |

HRH10 |

64±6 |

2,52-3,29 |

0,70-1,58 |

196 |

64,4 |

Аrатех |

64±6 |

2,40-2,75 |

1,50-1,75 |

- |

50,0 |

AFP |

64±6 |

2,50-3,50 |

- |

- |

54 |

Таблица 154. Сравнительные свойства сот из алюминиевой фольги, фенольных (ФФС) полимеросотопластов, фенольных и полиимидных стеклосотопластов.

Тип сот |

Связующее/наполнитель |

Размер ячейки, мм |

Плотность, кг/м3 |

Разрушающее напряжение при сжатии, МПа |

Температура эксплуатации, °С, не более |

АМг2-Н |

Алюминий |

2,5 |

90 |

4,90 |

250 |

Hexweb CRIII- 3/16-5052 |

Алюминий |

2,8 |

91 |

5,74 |

175 |

ПСП-1-2,5-96 |

ФФС/арамидная бумага |

2,5 |

96 |

4,75 |

80 |

Hexweb HRH- 10-3/16-6.0 1 |

ФФС/арамидная бумага |

2,8 |

96 |

6,54 |

175 |

ССП-1-2,5 |

ФФС/СВ |

2,5 |

100 |

4,60 |

175 |

Hexweb HRP-3/16-5.5 |

ФФС/СВ |

2,8 |

88 |

5,52 |

175 |

Hexweb HRH-327-3/16-6.0 |

ПИ2)/СВ |

2,8 |

96 |

5,46 |

260 |

ССП-АПИ-ЗТ |

АПИ-ЗТ/СВ1) |

2,5 |

84 |

3,27 |

350 |

Примечания:

стеклосотопласт на основе смеси имидообразующих мономеров АПИ, модифицированных триаллизоциануратом; СВ - ткань из стеклянных волокон;

имидное связующее Skybond.

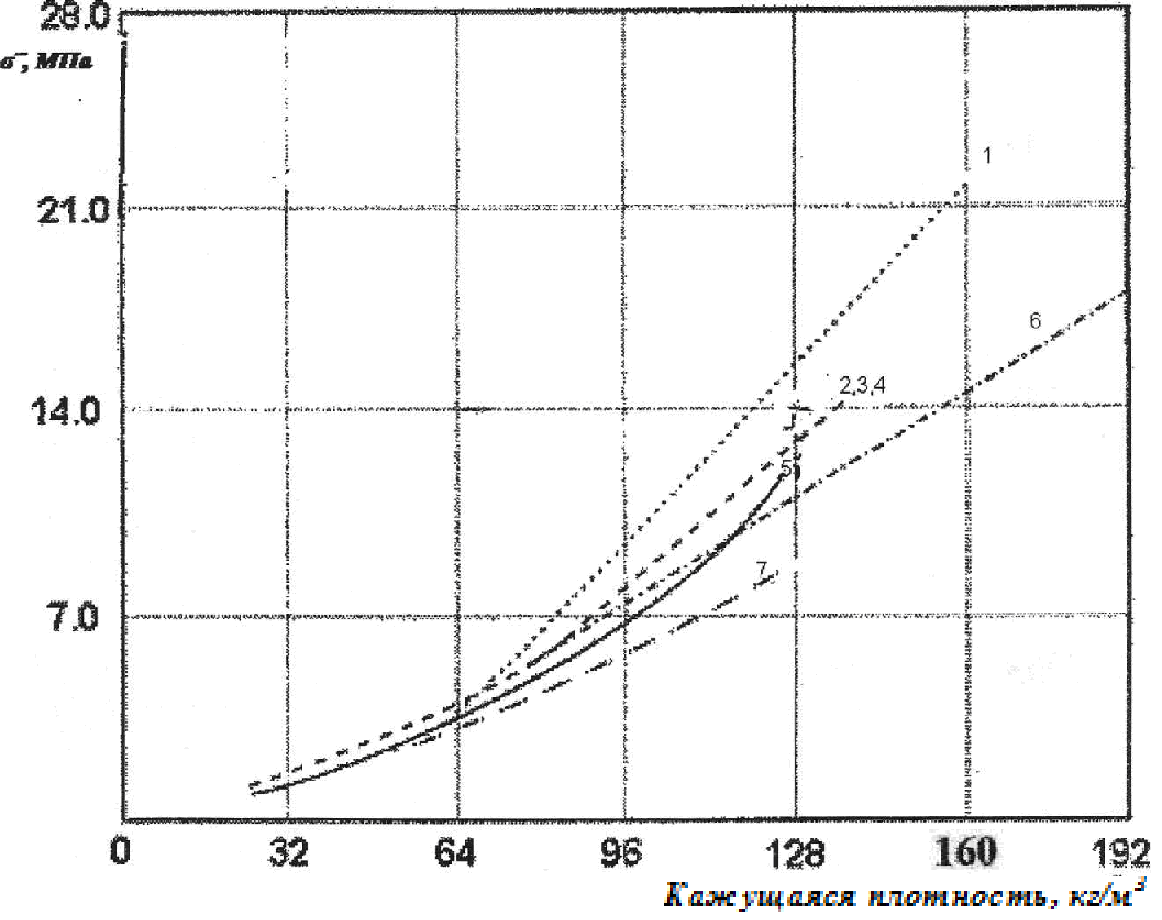

Рис. 50. Зависимость разрушающего напряжения при сжатии σ- от плотности сотовых материалов (ячейки 3/16 дюйма, 4,8 мм) (Hexcel Corp., www.hexcel.com.):

1 -феноуглесотопласты HFT-G, 2 -соты из сплава 5056, 3 -фенополимеросотопласты HRH-10, 4 -феностеклосотопласты HFT, 5 -соты из сплава 5052, 6 -феностеклосотопласты HRP, 7 -имидостеклосотопласты HRH З27.

Рис 51. Зависимость разрушающего напряжения при сдвиге в направлении L (см. рис. 48) от плотности сотовых материалов (1 – 7 см. на рис. 50).

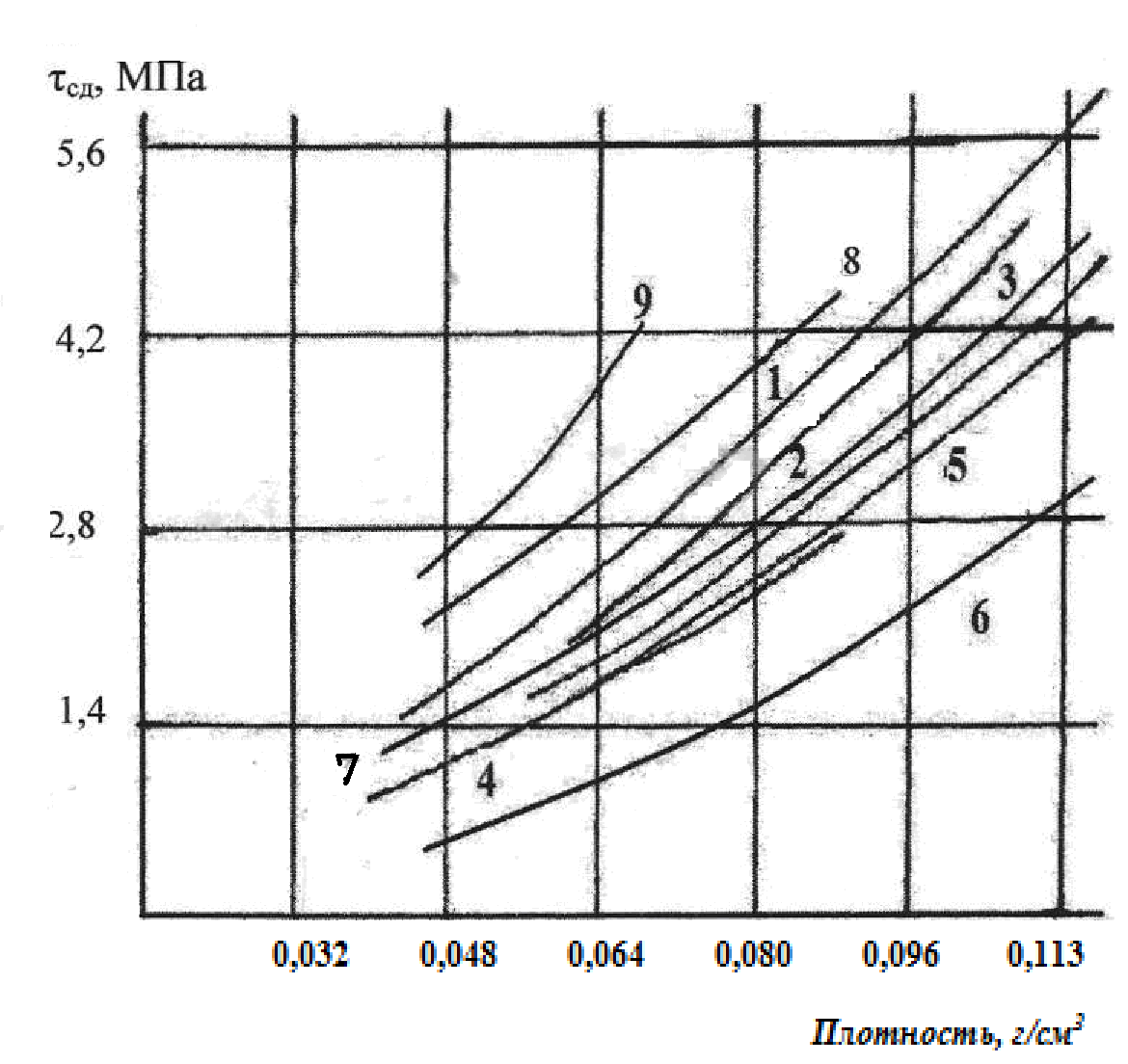

Рис 52. Зависимость прочности при сдвиге τсд от плотности сотоблоков (в направлении L):

соты из алюминевой (сплав 2024) фольги; 2) соты из титановой фольги и соты системы OCS; 3) соты из фенольных стеклотекстолитов HRP; 4) гибкие соты HRP Flex-Core из фенольных стеклотекстолитов; 5) полиимидные стеклосотопласты HRH 327 (стекло Е, аппрет А-1100, типа N80, работоспособны 3000 часов при 250°С); 6) соты из стальной (сплав РН 15-7 Мо) фольги; 7) соты из алюминиевой (сплав 5052) фольги; 8) ПСП-1; 9) ПСП-2.

Рис 53. зависимость модуля сдвига Gсд в направлении L от плотности сотоблоков при 20оC:

1) алюминевой (сплав 2024) фольги; 2) соты OCS; 3) соты из титановой (сплав Ti8-1-1) фольги; 4) полиимидные стеклосотопласты HRH 327; 5) гибкие фенольные стеклосотопласты HRP Flex–Core; 6) фенольные стеклосотопласты HRP.

Рис. 54. Структура (А) бумаг на основе м-арамида Notex (1) и n-арамида Kevlar N636 (2); типы (Б) фенольных полимеросотопластов с гексагональными ячейками на их основе; зависимости прочности при сжатии σ-(В) и модуля сдвига G (Г) от кажущейся плотности полимеросотопластов на основе бумаги Kevlar N636 (ячейки 4,8мм -1; 3,2мм -2; 4мм -5) и Nomex T412 (ячейки 4,8мм -3; 3,2мм -4).

(Pinzelli R., Loken H., JEC Composites, 2004, N8, p. 133-136)