- •Содержание

- •Механические свойства при статическом нагружении.

- •Механические свойства впкм при динамическом нагружении.

- •Трещиностойкость пм, пкм, впкм.

- •Теплостойкость (деформационная устойчивость) пм,пкм,впкм при нагреве.

- •Огнестойкость.

- •Электрические свойства.

- •Теплофизические свойства

- •1. Конструкционные полимерные материалы [1-70].

- •1.1. Принципы, реализация которых определяет конструкционные свойства композиционных материалов.

- •1.2.1. Термореактивные матрицы впкм.

- •1.2.2. Технологии формирования полуфабрикатов и формования изделий из термореактивных впкм [93 - 104].

- •1.2.3. Термореактивные впкм [8, 38, 47, 66, 102-146].

- •1.2.3.1. Стеклопластики

- •1.2.3.2. Органопластики.

- •Волокна из сверхвысокомолекулярного полиэтилена (свмпэ).

- •1.2.3.3. Углепластики и пиролизованные углепластики

- •1.2.3.3.2. Углепластики.

- •1.2.3.3.3 Углеродные композиционные материалы (укм, уукм) [41,133, 147-162]

- •1.2.3.4. Поливолокнистые (гибридые) впкм (пвпкм) [11, 63, 163].

- •Vнмв в однонаправленных пвпкм.

- •1.3. Конструкционные волокнистые полимерные композиционные материалы на основе термопластичных матриц (твпкм) [7-9, 19, 44, 47, 60, 63, 66, 68, 69, 164 – 166].

- •1.3.1 Термопластичные матрицы тпкм, твпкм.

- •1.3.2. Технологии формирования полуфабрикатов и формования изделий из тпкм, твпкм.

- •1.3.3. Термопластичные впкм (твпкм)

- •2. Интеллектуальные впкм ( ивпкм ) [47, 65, 167-186 ].

- •3. Полимерные нанокомпозиционные материалы (пнкм) [63,65,66,187-199].

- •4. Многослойные материалы и конструкции из впкм.

- •4.1 Многослойные (супергибридные) композиционные материалы и конструкции.

- •4.2. Многослойные материалы и конструкции с сотовыми заполнителями [38,60,63,65,69,200-214].

- •4.2.1. Сотовые заполнители.

- •4.2.2. Конструкции (панели, тск) с сотовым заполнителем.

- •5. Броневые пм, пкм, впкм [60,65,215-220].

- •6. Радиоэкранирующие и радиопоглощающие полимерные материалы и конструкции [65,222-236]

- •6.3. Радиопоглощающие материалы (рпм), покрытия (рпп) и конструкции (рпк), уменьшающие радиолокационную заметность объектов (урз. Технология Stealth.

- •1. Сублимирующиеся тзм

- •2. Теплозащитные материалы, аблирующие через стадию плавления.

- •3. Теплозащитные материалы, аблирующие по смешанному механизму.

1.2.3. Термореактивные впкм [8, 38, 47, 66, 102-146].

Термореактивные ВПКМ – гетерофазные композиции на основе термореактивных связующих и высокомодульных волокон в виде различных форм (нити, жгуты, ровинги, ленты, ткани). ВПКМ оптимального состава и структуры, в том числе, с планируемой анизотропией свойств - материалы многофункционального назначения, широко используемые в различных областях техники, наряду с термопластичными ВПКМ (см. раздел 1.3.3.). Основными видами термореактивных (и термопластичных) ВПКМ являются стекло-, органо-, углепластики, поливолокнистые ВПКМ. Определенный комплекс проблем решается при помощи других типов ВПКМ – пластиков на основе волокнистых наполнителей из базальта, асбеста, Siℓ и других.

1.2.3.1. Стеклопластики

Термореактивные стеклопластики – полимерные композиционные материалы на основе термореактивных связующих, использующие в качестве наполнителей структуры из минералов на основе SiO2, в стеклонаполненных ВПКМ – стеклянные, кремнеземные, кварцевые волокна (диаметр филаментов 5- 200 мкм.), нити, ленты, ткани различной текстуры.

Составы стеклянных, кремнеземных, кварцевых волокон существенно отличны, однако, материалы на их основе обычно называют стеклопластиками, стеклонаполненными композиционными материалами. Иногда композиции с кварцевыми волокнами называют кварцепластиками.

Упруго-прочностные, диэлектрические, теплофизические, оптические свойства волокон с содержанием SiO2 55-65% масс. определяются как составом стекломасс, используемых для изготовления волокон, так и технологическими режимами, обеспечивающими оптимальное протекание процессов плавления и стеклования стекол с различным содержанием оксидов. Так, высокий уровень упругопрочностных свойств магнезиальноалюмосиликатных волокон (S-2, ВМ-1, ВМП, УП-67) и стекол типа М-1 1 определяется использованием так называемых эвтектических смесей оксидов, обеспечивающих стабильность стеклянной структуры в условиях расплавления, охлаждения, стеклования смеси оксидов. Оксиды кремния, алюминия, кальция, магния, бора, свинца, бария в различной степени снижают КЛТР, оксиды кальция, магния, алюминия, цинка, бария, титана повышают химическую стойкость ( табл. 18).

В России производят и используют комплексные (первичные) нити, крученые комплексные из алюмоборосиликатного стекла (БС 5, 6, 10), Т-273 (без борного, ТС 6, 8), кремнезема N11 (К11 С6), кварца (КС 11); ровинги РБМ 10, РВМН 10, РБТ; ткани из Al-B-Si-стекла (Т-10, 11, 12, 13,14; А1, 2, 3) и др.); из ровингов конструкционного назначения (ТР, Т – 25(ВМ), 26, 28, 30 и др.); из кремнезема (КТ-11, 11ТО и др.), кварца (ТС 8/3); многослойные ткани МТБС, МТВС, МКТ, МКХТ, МКВТ; для стеклопластиков электроизоляционного назначения (Э3, РС и др.); ленты (ЛСК, КЛ и др.), полотна, нити и вязально-прошивные, ориентированные.

Стеклонаполнители, стеклопластики и изделия из них производят Новгородский завод стекловолокна, ОАО «Тверьстеклопластик», Астрахань стекловолкно (ткани Э 1/1 – 100, Э4-80П, Т-10), БауТекс (Гусь – Хрустальный, ткани и ленты из ровингов), ОАО «НПО Стеклопластик», ОАО «Полоцк-Стекловолокно», ОАО «Стеклонит», ОАО «Завод им. Дегтярева», ООО «НПП Завод стеклопластиковых труб», ЗАО «Пелла-Фиорд», ООО «Альстром», ОАО «Жилевский завод пластмасс», ОАО «Пермские полиэфиры», ОАО «ДПО Пластик», НПП «Армокон-Центр», ОАО «ММЗ Вперед», НПП «Полет», ОАО «ОКБ им. А.С. Яковлева», ООО «Ступинский завод стеклопластиков», ООО «Русстек-лопласт», ООО «Трубопровод-СпецСтрой», ФГУП «ГНП-РКЦ "ЦСКБ-Прогресс», ЗАО «Элек-троизолит», ООО «Элерон полиформ», ООО «Поли-мерпром», ОАО «Казанское ОКБ “Союз”, ОАО «Авангард» (Сафоново).

На основе непрерывных и дискретных кремнеземных волокон (95% масс, SiO2, 4% масс, А12Оз, ε 3,7, рV 1017 -1018 Ом∙см) в ОАО «НПО Стеклопластик» разработаны ткани КТ-1 1 (8 типов), нити, ленты, сетки , иглопробивные полотна, супер- и ультратонкие волокна. Кварцевые волокна (99,95% масс. SiO 2,σ+ 3,6ГПа, р 2,2 г/см3, рV при 20°С 1017- 1018 Ом∙см, при 800°С - 2∙107, tgφ при 1010Гц в интервале 0-700°С 1,5-1 0-4, температуры длительного сохранения свойств от 250 до 1200°С) использованы для изготовления нитей, ровингов, тканей, холстов, в том числе, из непрерывных капиллярных волокон для использования в кварцепластиках диэлектрического и абляционого назначениями. ОАО «Судогодское стекловолокно» выпускает ровинги РБН 13-1200,-2400; стеклянные ткани полотняного (ЭЗ-180,200;ТСК-100,Т-13,ТСС-13п), сатинового (Т-11, 5/3) и саржевого (ТСФТ - 4п, 3/1) переплетения; ленты ЛЭСБ, ЛСБ; стеклохолсты СБТ, ПТС-МП; нитепрошивные полотна (НПК-210, НКП-330, НГП-750); стеклосетки; ОАО «Тверьстеклопластик» производит крученые комплексные нити Ес634 с текс 5, 6 – 280, электроизоляционные стеклоткани Э1, 3 – 125П, Э3 – 200 П и другие (12 типов), ленты ЛЭСБ.

Для замены металлической арматуры в бетонах ОАО «Ивотстекло» производит ровинги РЦР-13,-15,-17-140(190,240)-2520-9 из волокон на основе щёлочестойких стёкол состава SiO2-СаО-Nа2О-ZгО2.

Технологии изготовлении вторичных структур (нити, жгуты, ленты, ткани) из стеклянных волокон используются для формировании нитей, жгутов, лент тканей из волокон другой химической природы с учетом особенностей их деформационных и прочностных свойств.

Упругопрочностные свойства стеклянных, кремнеземных, кварцевых волокон определяется структурой соответствующих минералов, технологией получения волокон. Релаксация напряжений в стеклянных волокнах (поверхностные слои - сжаты, внутренние - растянуты) и закалка их поверхности происходит в процессе вытяжки (теплообмен облегчен из-за малого диаметра волокон и большой поверхности), что позволяет повысить σ+ волокон в 40-50 раз, по сравнению с блочным стеклом. Для изготовления кварцевых волокон используют кварцевый песок, из которого после обработки НС1, выделения SiCl43 смеси хлоридов, этерификации SiCl4 до тетраэтоксисилана Si(ОС2 Н5)4 с его последующим термолизом получают SiO2 (99,5-100% масс.). Вязкость расплава 100% SiO2 η1750-2500˚C = 107,5 -105Па∙с, что не позволяет использовать при изготовлении волокон фильерную технологию (высокая вязкость расплава вблизи температуры его кипения создает условия для реализации тепловых затрат на этот процесс, которые в 3 раза больше, чем тепловые затраты на расплавление кварца, создание условий при которых расплав не сдувается с поверхности, а выкипает с образованием паров, обеспечивающих эффект вдува их в сжатый слой при использовании кварцепластиков, в меньшей степени кремнеземопластиков, в качестве абляционных теплозащитных материалов в ракетнокосмической технике (см. главу 7).

В ряде случаев альтернативой алюмоборсиликатным волокном являются базальтовые волокна (ОАО «Каменный век», Дубна, сертифицированы по ISO 9001:2000, выпуск в 2008т-2000т), свойства которых находятся на уровне волокон из стекла S-2. Так, σ+ волокон базальта, S-стекла, Е-стекла соответственно 2,9-3,2 ГПа, 3,1-4,3 ГПа, 2,2-2,7 ГПа, Е+ соответственно 87-97 ГПа, 87-92 ГПа, 72-76 ГПа (JEC Composites Magazine, 2008, N4, р. 22-24).

Из-за разнотолщинности кварцевых волокон их σ+= Е+ /20

обычно не превышает ЗГПа из-за наличия микро- и нанотрещин (ℓ>1,5нм) в местах дефектов в областях с переходным диаметром.

Вязкость расплавов алюмоборосиликатных стекол η1200-1800˚С= 103 - 102 Па•с позволяет формировать волокна фильерным способом, но стеклование многокомпонентного расплава приводит к образованию волокон упругопрочностные свойства которые далеки от теоретических значений

( σтеор+ стеклянных волокон 10-14 ГПа. (σ+теор кварца 25 ГПа, σ+ волокон ВМ-1-4,2 ГПа, S2-4,6-4,9 ГПа, ВМ-1-4,2 ГПа, кварцевых 2-3 ГПа; Е+ волокон ВМП 93-97 ГПа, ВМ-1-95 ГПа, кварцевых - 74 ГПа).

Физика и химия минеральных поверхностей прежде всего проявляется при контакте со средами, содержащими воду, т.к. ионные, ионнокоординационные, поляризованные ковалентные связи, образующие структуры минералов легко ионизируются в полярной среде (воде). Диссоциация таких связей приводит к накапливанию ионов металлов, что приводит к повышению рН поверхностей, для которых становится характерной повышенная щелочность. При контакте связующих с поверхностью минеральных волокон в зоне действия адсорбционных сил проходят процессы, изменяющие состав матрицы и ее структуру, создающие напряженность в межфазном объеме композиционного материала . Это приводит к преимущественному зарождению трещин и их прорастанию по границе контакта матрица - наполнитель («межфазному» слою) или в зоне контакта межфазный слой - связующее. Наибольший эффект от присутствия волокон в составе композиционного материала достигается, когда матрица в зоне контакта с наполнителем находится под напряжением сдвига τСД , а длина l и диаметр d волокон обеспечивает площадь контакта, при которой сдвиговое напряжение, необходимые для отрыва матрицы от поверхности наполнителя, сопоставимо с прочностью σв, т.е. когда l/d>σв/2τ .

Свободная энергия поверхности минеральных наполнителей высока, высока и гидрофильность поверхности. Адсорбированный слой воды в результате ионного обмена приобретает щелочную реакцию, что изменяет механизм, скорость реакции отверждения термореактивных связующих, плотность образующихся сетчатых матричных полимеров, увеличивает газо - и паропроницаемость. Гидрофильная поверхность минеральных наполнителей плохо смачивается полимерами с малой полярностью, тем более такими гидрофобными, как отверждающиеся полиэфирные составы, полиэтилен, полистирол. Вода, не вытесненная с поверхности волокон осмотическим давлением, отслаивает матрицу и разрушает волокна в местах микротрещин.

Гидрофобизация поверхности наполнителей со снижением поверхностной энергии снижает смачиваемость наполнителей полимерами и взаимодействие между ними.

Минеральные волокнистые наполнители, поступающие для производства препрегов, покрыты, пленкой «замасливателя» толщиной 40 - 60 нм (привес 2-5 %).

«Замасливатели» защищают волокна от разрушения при трении друг о друга при текстильной переработке (тексильные замасливатели), о поверхность оборудования, от склеивания их в нить (невозможнось межфиламентной пропитки), от действии влаги. В качестве замасливателей используют пластифицированный вазелином крахмал (за рубежом), желатин, парафиновую эмульсию (парафиновый водноэмульсионный замасливатель), полимеры (поливиниловый спирт, поливинилацетат, полиакрилаты, полималеинаты).

В состав замасливателей вводят поверхностноактивные вещества, антистатики, пластификаторы, адгезионногидрофобные вещества (например, триалкоксиалкилсиланы в прямых «активных» замасливателях с различными функциональными группами в алкильном радикале).

Текстильные замасливатели препятствуют адгезионному взаимодействию между волокном и связующим, в результате чего в условиях повышенной влажности прочность стеклопластиков при изгибе и сжатии снижается на 50-60 % с одновременным ухудшением диэлектрических свойств. Для устранения этого недостатка перед нанесением связующего проводят при 300-320˚С термическую обработку стеклянного наполнителя с целью удаления большей части замасливателя.

Для целенаправленного регулирования зоны контакта минерального наполнителя с полимерным связующим, после отверждения реактопласта (с матрицей) на поверхность наполнителя наносят низкомолекулярные вещества различного состава с биполярной структурой молекул -аппреты. Более полярная группа в структуре аппрета адсорбируется или химически присоединяется к поверхности минерального наполнителя, менее полярная-совмещается или химически взаимодействует с полимером, выполняющим роль связующего (матрицы).

Использование в качестве аппрета «активных» замасливателей из-за необходимости подбора активных групп в них под конкретный состав полимера, выполняющего функцию связующего-матрицы, быстрой дезактивации активных групп при контакте с окружающей средой (вода, кислород, температура) имеет существенные ограничения. Целесообразнее перед совмещением наполнителей со связующими удалить замасливатели термической обработкой (при 300-320˚С, реже используя растворители) и заменить их аппретами с закреплением на поверхности. Например, при использовании в качестве аппрета композиции с

γ - аминопропилтриэтоксисиланом (АГМ-9, N80, А-1100) после отжига замасливателя и промывки водой аппрет наносят из 5%-ного раствора АГМ-9 в смеси С2Н5ОН /Н2О = 1:1 (выдержка в растворе не менее 10 мин) с последующей выдержкой при 100˚С не менее 30 мин.

Варьируя составом и протяженностью слоя аппрета на поверхности волокон (или наполнителя другой формы частиц), в каждом конкретном случае стремятся: 1) достигнуть полного смачивания аппретом поверхности частиц наполнителя, вытесняя из всех микротрещин и пор газы и пары воды, адсорбированные наполнителем; 2) создать на поверхности наполнителя пленку из аппрета, прочно удерживаемую и совместимую с полимером в составе связующего; 3) ускорить достижение равновесной структуры полимера связующего в граничном слое путем совмещения со слоем аппрета или участием последнею в реакции отверждения (реактопласта) или кристаллизации, стеклования (термопласта); 3) предотвратить избирательную сорбцию компонентов связующего поверхностью наполнителя и влияние поверхности на процесс кристаллизации (стеклования) термопласта или отверждения реактопласта, чтобы избежать различия в структуре связующего в зоне действия адсорбционных сил и за ее пределами;

5) снизить уровень остаточных напряжений в зоне контакта, порожденных усадкой связующего в процессе охлаждения и, особенно, отверждения и различием в модулях упругости; 6) достигнуть равномерного перераспределения напряжения с матрицы на волокна и одновременного эффективного поглощения энергии ударного разрушения ( повышение трещиностойкости).

В зависимости от условий эксплуатации композиционных материалов (ВПКМ) слои аппрета выполняет функцию буфера, обеспечивающего более плавный переход от параметров свойств наполнителя к параметрам свойств матрицы, либо функцию демпфера с модулем упругости ниже модуля упругости матрицы. Объем демпфирующего слоя должен быть достаточным для локального пластического деформирования. Если толщина слоя аппрета мала для данной пары волокно-матрица, пластическое течение в нем не реализуется и матрица вместе со слоем аппрета отрывается от волокна. Если толщина слоя аппрета превышает оптимальное значение, то снижается эффект перераспределения напряжений с матрицы на наполнитель и уменьшается прочность материала.

Чтобы обеспечить образование граничного слоя оптимальной структуры, в каждом конкретном случае подбирают аппрет, целенаправленно регулирующий состав и протяженность этого слоя. Подбором аппрета можно повысить эксплуатационные свойства материала. Обоснованный выбор аппрета служит ключом к технологии производства надежных в эксплуатации композиционных материалов, которые являются трехкомпонентными структурами: наполнитель-аппрет-матрица (связующее).

Аппреты наносят не только на волокна, но и на ткани, пленки, бумагу, порошки, микросферы, вводимые в состав материала.

В каждом конкретном случае подбирают состав аппрета и наносят его (обычно из разбавленных растворов) на поверхность наполнителя перед совмещением его со связующим (значительно реже вводят в состав связующего, в расчете на его диффузию к поверхности). Слой аппрета не должен затруднять проникновение связующего в межволоконное пространство нитей, жгутов, лент, тканей. Присутствие аппрета не должно снижать теплостойкость и устойчивость материала к жидким средам, изменять его модуль упругости или усталостную прочность. Попытки оценить вязкоупругие свойства граничного слоя затруднены тем, что его толщина не превышает 30 нм. Обычно свойства граничного слоя оценивают косвенно, по отклонению от закона аддитивности механических свойств ВПКМ с однонаправленным расположением волокон, по изменению прочности при межслойном сдвиге, по изменению сопротивления ударному нагружению.

Стремление к оптимизации состава и свойств межфазного объема в полимерных композициях с минеральными наполнителями привело к разработке и использованию нескольких классов аппретов:

1) кремнийорганические, алкилтриалкоксилан R – Si(OR)3 с амиными (R – NH2, NHR1), винильными (R – CH=CH2), эпоксидными, мочевинными , изоцианатными группами (первые три типа занимают ведущие позиции); 2) 2)органотитанатные, алкоксититанаты; 3) фосфоросодержащие ; 4) комплексы хрома ( Volan, Valchrome)

Большой ассортимент аппретов, совершенствование технологии аппретирования позволили практически полностью реализовать упругопрочностные свойства промышленных стекловолокнистых наполнителей.

Термореактивные стеклопластики(как и термопластичные, см. раздел 1.3.3) - композиционные материалы, сочетающие высокие упруго-прочностные и диэлектрические свойства (табл. 19-25) с относительно невысокой плотностью, высокой трещиностойкостью, радиопрозрачностью, химической стойкостью.

Таблица 19. Типичные свойства прессованных стеклотекстолитов (60% об. стеклоткани Т-10-80) на основе сетчатых матриц

Свойства

|

Типы матриц |

|||

Феноло -формальдегидные |

Эпоксидные |

Олигоэфирные |

Кремнийорганические |

|

Плотность, г/см3 |

1,5-1,8 |

1,6-1,9 |

1,4-1,75 |

|

прочность, МПа σ+ σви σ- |

300 - 600

200 - 600

100-300 |

400 - 600

400 - 800

200 - 400 |

140-450

150-500

100-300 |

150-350

150-350

100-350 |

Е1,МПа |

18000-25000 |

22000 - 32000 |

11000-25000 |

18000-25000 |

Модуль сдвига, МПа |

2500-3500 |

2500 - 4000 |

2500-3500 |

2500-3500 |

Коэффициент Пуассона, μ |

0,10-0,17 |

0,15-0,22 |

0,10-0,20 |

0,10-0,20 |

Ударная вязкость, кДж/м2 |

50 - 200 |

100-300 |

70 - 300 |

35 -250 |

Коэффициент теплопроводности ккал/м∙ч∙ °С |

0,22-0,35 |

0,25-0,35 |

0,25-0,35 |

0,25-0,35 |

Температурный коэффициент линейного расширения, 1/°С∙106 |

6-10 |

6-10 |

4-12 |

8-16 |

Электрическая прочность, кВ/мм |

8-14 |

7-16 |

7-14 |

8-27 |

Удельное поверхностное электрическое сопротивление, Ом |

10П-1012 |

1012-1014 |

1010-1014 |

1012-1015 |

Удельное объёмное электрическое сопротивление, Ом∙см |

10П-1013 |

1013-1014 |

1011-1014 |

1012-1015 |

Упругопрочностные свойства стеклопластиков при статических и динамических условиях нагружения определяются их составом и структурой.

Размещение стеклянных волокон в плоскости армирования и слоистость структуры в направлении, перпендикулярном этой плоскости, вызывают анизотропию механических теплофизических и других свойств, вследствие чего значения определяемых характеристик зависят от направления их определения. Так, прочность однонаправленного стеклопластика при растяжении в направлении армирования более чем на порядок выше прочности в перпендикулярном направлении. У однонаправленных стекловолокнитов диаграмма растяжения в направлении армирования с большой точностью следует закону Гука. При нагружении под углом к направлению армирования эта диаграмма становится существенно нелинейной. При изгибе стеклопластик может разрушиться не от того, что нормальные напряжения (растягивающие или сжимающиеся) достигают предельного для данного материала значения, а вследствие того, что касательные напряжения превосходят сопротивление материла межслойному сдвигу. Сопротивления стеклопластиков межслойному сдвигу благодаря аппретированию выше этого показателя угле- и органопластиков (τсд обычно превышает 100 МПа).

Таблица 20. Упругопрочностные свойства однонаправленных стекловолокнитов с высокомодульными прессованных эпоксидных

Тип волокон |

Упругопрочностные свойства (вдоль волокон) |

||||

волокон |

стекловолокнитов (60% об. волокон) |

||||

σ+ ,ГПа |

Е+ , ГПа |

σ+, ГПа |

Е+ , ГПа |

σ-, ГПа |

|

ВМ- 1 |

3 8 |

93 |

2 2 |

74 |

1,95 |

ВМ- 100 |

3 5 |

105 |

1,92 |

78 |

2,0 |

М -11 |

4,3 |

112 |

2 2 |

78 |

2,1 |

М- 12 |

4,5 |

120 |

1,85 |

82 |

2,0 |

Таблица 21. Теплопрочностные свойства прессованного эпоксидного (связующее ЭДТ-10П) стеклотекстолита ВПС-7 (60% об.стеклоткани Т-10-80).

Свойства |

Продолжительность выдержки при 20 и 200°С, часы |

|||||

0,1 |

1 |

10 |

100 |

500 |

1000 |

|

σ+ МПа, 20°С 200°С с σ ВИ, МПа, 20˚С1) |

510 300 515 |

440 290 500 |

450 280 480 |

420 265 470 |

400 260 460 |

380 250 450 |

Примечание: 1)Сохранение σви после ЗОмин при 150°С - 95%, после З0мин при 180°С 60%, после ЗОмин при 200°С - 20%.

Таблица 22. Упругопрочностные свойства (в МПа) стеклотекстолита ВПС-7.

Условия и температура испытаний |

σ||+ /σI+ |

Е+|| / ЕI+ |

σ||- /σI- |

σ ВИ, ||/ σ ВИ, I |

τСК, || / τСК, I |

Исходные, 20°С |

560/287 |

27000/17600 |

438/296 |

573/350 |

36,3/35 |

100°С, 100ч |

438/182 |

28300/14900 |

270/137 |

445/267 |

16,5/17,5 |

100°С, 200ч |

420/- |

25900/17000 |

296/150 |

435/282 |

16,9/16 |

200°, 100ч |

355/107 |

22900/10800 |

78/- |

71/63,5 |

-/- |

200°С, 200ч |

330/75 |

22400/- |

87/- |

68,5/57,5 |

3,9/4,7 |

Таблица 23. Свойства эпоксидных намоточных стекловолокнитов.

Свойства |

Однонаправленные

стекловолокниты |

Кольцевые образцы |

||

|

|

ПТН |

ППН |

СН |

ρ, кг/|м3 |

1800/2210 |

1650/1910 |

1800/2100 |

1900/2100 |

σ+, МПа |

686/2073 |

392/735 |

588/1078 |

588/1029 |

|

|

196/353 |

333/559 |

333/608 |

Е+, ГПа |

27,4/67,6 |

21,6/50,9 |

20,6/61,7 |

25,5/54,9 |

Е-, ГПа |

18,6/56,8 |

12,2/28,4 |

18,6/29,4 |

11,8/39,2 |

σ+/ρ, км |

60/100 |

25/38 |

37/60 |

30/60 |

|

|

|

|

|

Е+/ρ, км |

1900/3250 |

1700/2200 |

1600/1900 |

1100/1200 |

ε+, % |

0,7/2,5 |

0,5/2,2 |

0,5/2,5 |

1/2,5 |

Коэффициент Пуассона |

0,11 – 0,2 0,05 – 0,17 |

0,13 – 0,22 0,06 – 0,17 |

0,14 – 0,18 0,1 – 0,12 |

0,25 0,1 |

|

||||

Примечание: 1) В числителе приведены свойства материала в окружном направлении, в знаменателе - в осевом; 2) ПТН - прямая тканевая намотка, ППН - продольно - поперечная намотка, СН - спиральная намотка.

Таблица 24. Прочность при изгибе прессованных стеклотекстолитов (60% об. ткани Т-10-80) на основе эпоксифенольных связующих.

Тип матрицы |

σви, МПа |

|

при 20°С |

После 100 часов при 250 °С (измерение при 20°С) |

|

ЭН-6 |

650 |

370 |

ЭТФ |

630 |

400 |

ЭДУ |

600 |

420 |

ЭДФ |

550 |

80 |

Таблица 25. Свойства прессованных стеклотекстолитов ( 60% об. стеклоткани Т-10-80) на основе полиимидных связующих поликонденсационного типа (плотность 1,7-1,75 г/см3, водопоглощение за 24 часа -0,75% масс., температура отверждения 350°С, пористость около 15%).

Свойства

|

При температурах, ˚С |

|

||||

|

||||||

20 |

300 |

350 |

400 |

300. 2000 часов |

|

|

σВИ, МПа |

500 - 800 |

350-400 |

220 - 250 |

200 - 220 |

210-250 |

|

640 |

490 |

460 |

270 |

- |

|

|

σ+, МПа |

480 - 500 |

420 - 450 |

400 - 430 |

410-420 |

185-200 |

|

520 |

410 |

410 |

380 |

- |

|

|

σ -, МПа |

340-370 |

250 - 280 |

160-180 |

100-125 |

180-210 |

|

370 |

360 |

350 |

240 |

- |

|

|

Е+ , ГПа |

30.5-31.3 |

28,8 - 29.5 |

25.5 - 27.0 |

24,4 - 26 |

|

|

34 |

32 |

- |

- |

- |

|

|

Примечание: данные в числителе - связующее СП-6, в знаменателе - СП-97.

Таблица 26. Продолжительность эксплуатации стеклотекстолитов (60 объёмных % стеклотканей типа Т-10, Т-11, КТ-11-ТО) в зависимости от температуры.

Тип матрицы* |

Продолжительность эксплуатации, часы, при Т. |

||||

200˚С |

250˚С |

300˚C |

350˚С |

370°С |

|

1.ФН |

200 |

50 |

- |

- |

- |

2.ФФ |

500 |

100 |

- |

- |

- |

З.ФФ-А |

750 |

200 |

- |

- |

- |

4.К-9А |

- |

- |

2000 |

250 |

- |

5.К-9Х |

- |

- |

2000 |

250 |

- |

6.К-9ФА |

- |

- |

2000 |

1000 |

- |

7.К-10С |

- |

- |

2000 |

1000 |

- |

8.РМR-15 |

- |

- |

- |

- |

200 |

9.РМR.-Т |

- |

- |

- |

- |

500 |

10.V-Сар-75 |

- |

- |

- |

- |

>1000 |

Примечания:

1)1-3 фенолоальдегидные

4-7 кремнийорганические

Долгое время кремнийорганичесие связующие были единственными, которые обеспечивали работоспособность пластикам при температуре 300°С и выше. Связующие К-101, К-9А, К-9К, К-9ФА, К10С позволяют получать стеклопластики диэлектрического назначения c прочностью (σнзг не более 200 МПа), сохраняющие эксплуатационные свойства после 2000ч при 300°С, 250ч_при 350°С. Некоторые типы стеклопластиков работают 2000ч при 350°С, 400°С-1000ч, при500°С-504;

8-10 полиимидные

Полимерная природа связующих обуславливает повышенную чувствительность стеклопластиков к предыстории изготовления и к температурно-временному режиму последующей эксплуатации, который, как и для других материалов, определяет прочностные и деформативные свойства. Модуль упругости и особенно прочность стеклопластиков повышается при увеличении скорости деформирования. Длительная прочность стеклопластика (время испытания - 10000 часов) в зависимости от направления действия нагрузки относительно главных осей симметрии составляет 25-70% от значения разрушающего напряжения при кратковременных статистических испытаний.

Относительно низкий модуль упругости стеклопластиков (Е+ однонаправленных от 60000 до 73000 МПа) приводит к тому, что несущая способность тонкостенных конструкций лимитируется не прочностью, а деформативностью и устойчивостью. Для более полного использования высоких прочностных характеристик стеклопластиков целесообразны многослойные, с ребрами жесткости конструкции.

Деформационные характеристики стеклопластиков отражают свойства компонентов и могут регулироваться их типом, соотношением и конструктивно-технологическими характеристиками материала изделия.

В большинстве практических задач стекловолокно принимается идеально упругим, а полимерная матрица- упруго-вязким. Высокоэластичные матрицы, имеющие существенно нелинейную зависимость σ-ε применяются в стеклопластиках не так часто, поэтому считают, что стеклопластик при кратковременном нагружении характеризуется практически линейной зависимостью между напряжением и деформацией почти вплоть до разрушения. Хотя трещинообразование и начинается, как правило, при напряжениях 0,13-0,2 от предела прочности, линейный участок деформаций существует вплоть до напряжений, составляющих 75-90% уровня статистической прочности.

Стеклопластики не обладают пределом текучести. Прочность стеклопластиков существенно зависти от многих факторов, характеризующих процесс испытаний (форма и размеры образца, метод его получения, скорость нагружения, температура, время выдержки под нагрузкой, число нагружения и их уровень, схемы и режимы нагружения, наличие предварительного испытательного нагружения, внешняя среда и др.). При испытании различных образцов одного и того же стеклопластика на различных машинах и образцах могут получиться несопоставимые результаты.

Важнейшим из перечисленных факторов являются температура и скорость нагружения. В зависимости от их значений материал может испытывать упругие, высокоэластические или необратимые пластические деформации. При очень быстрых (мгновенных) нагрузках проявляется чистая упругая деформация, а при очень медленных пластическая. Поэтому прочность стеклопластика, т.е. способность сопротивляться разрушению или необратимому деформированию, можно понимать как сопротивление хрупкому разрыву или пластической деформации.

Различия в протекании релаксационных процессов в стеклопластиках приводят и к резкому различию зависимости прочности и других свойств от скорости деформирования. Увеличение скорости деформации стеклопластиков в 100-1000 раз изменяет предел прочности на 10-15 % (термопластов на 10-20%) уже при увеличении скорости деформации в 5-10 раз. При повышении температуры эти изменения составляют соответственно 15-20 и 30-40%. Особенно чувствительны к скорости деформирования стеклопластики на более пластичных матрицах. От скорости деформирования их существенно зависит вклад энергии межслойного разрушения в механизм деформирования материала.

При выборе скорости нагружения при испытаниях важно учитывать реальную скорость нагружения конструкции при эксплуатации.

Широкая область упругого деформирования стеклопластиков обусловливает и специфику процесса их разрушения, которое происходит как бы внезапно. Связано это в основном с гетерогенностью структуры стеклопластиков, специфичностью поведения под нагрузкой стекловолокна и полимерной матрицы, а также с наличием неизбежных макродефектов структуры в виде пор, трещин, газовых и инородных включений и самой границы раздела волокно - матрица. Кроме этих концентратов напряжений в материале существует определенный уровень остаточных напряжений, возникших главным образом вследствие усадки связующего при отверждении.

В процессе деформирования такого изделия при испытательных и эксплуатационных нагрузках упругая энергия, накопленная материалом, в определенный момент приводит к разрыву полимерной матрицы по дефектному месту, характеризующемуся наличием трещин критических размеров. Развитие трещины по теории Гриффита проходит с критической скоростью (теоретически - скоростью звука в данном материале, а практически со скоростью, равной тангенсу угла наклона зависимости долговечности от нагрузки) до тех пор, пока вершина трещины не наткнется на поперечное армирующее волокно, прочность которого несоизмерима с когезионной прочностью полимерной матрицы, и не произойдет уравновешивание энергии упругого деформирования материала.

В процессе дальнейшего деформирования уровень накопленной упругой энергии становится настолько большим, а концентрация напряжений в вершине образовавшейся трещины настолько велика, что и стекловолокно разрывается. Развитие трещин прогрессирует. Развивается своего рода цепная реакция, приводящая к хрупкому разрыву всего материала. При этом у высоконаполненных материалов разрушение носит более вязкий характер, чем у чистых термореактивных полимеров, что проявляется не только в отсутствии осколков, но и в «разлохмачивании» мест разрыва стеклопластика.

Особенностью циклического нагружения стеклопластиков является прохождение материалом перед разрушением стадий разрыхления, растрескивания и расслоения.

В случае многократных деформаций более значительное место занимает термофлуктуационный процесс разрыва основных молекулярных цепей полимерной матрицы. Образованные при этом свободные радикалы на концах оборванных цепей инициируют вторичные химические процессы, изменяющие объемную структуру полимера. Механика процесса разрушения стеклопластиков сложна и ни одна теория не охватывает ее полностью.

Чувствительность стеклопластиков к концентраторам напряжений мала по сравнению с этим показателей для металлов, тем не менее их роль необходимо учитывать, особенно при работе материала при повышенных температурах и напряжениях. С повышением уровня действующих нагрузок все больше развивается область пластического деформирования компонентов стеклопластика, отображаемая нелинейным участком кривой деформирования.

Природа хрупкой прочности стеклопластиков проявляется в накоплении материалом повреждений, вследствие чего ухудшается его герметичность без заметного снижения прочности, а затем конструкция полностью становится негерметичной задолго до потери ею прочности.

Для обеспечения сохранения герметичности вплоть до момента разрушения оболочек необходимо:

1. Применение матриц, обладающих относительным удлинением при разрыве, по крайней мере на 2-3 % превышающим относительное удлинение при разрыве арматуры. Это условие трещиностойкости матрицы допускает пластические и упругие перемещения арматуры в стеклопластике без разрушения;

2. Повышение содержания матрицы в стеклопластике и снижение плотности материала при выполнении условия трещиностойкости, при использовании наполнителей с повышенными прочностью и жесткостью, с высоким качеством их укладки. Для получения повышенных прочности и модуля упругости стеклопластика на практике чаще всего добиваются высокой плотностью укладки стекловолокон (например, при уменьшении диаметра используемого волокна, увеличении натяжения при намотке, более точном выполнении схемы намотки). Увеличение трещиностойкости стеклопластика одновременно повышает его герметичность и прочность;

3. Применение тонких герметизирующих оболочек (из эластомеров, термопластов, металлов) в составе комбинированных стенок изделий. Такие оболочки существенно усложняют конструкцию и технологический процесс изготовления изделия и поэтому могут применяться лишь тогда, когда другими способами не удается добиться требуемой герметичности стеклопластикового изделия.

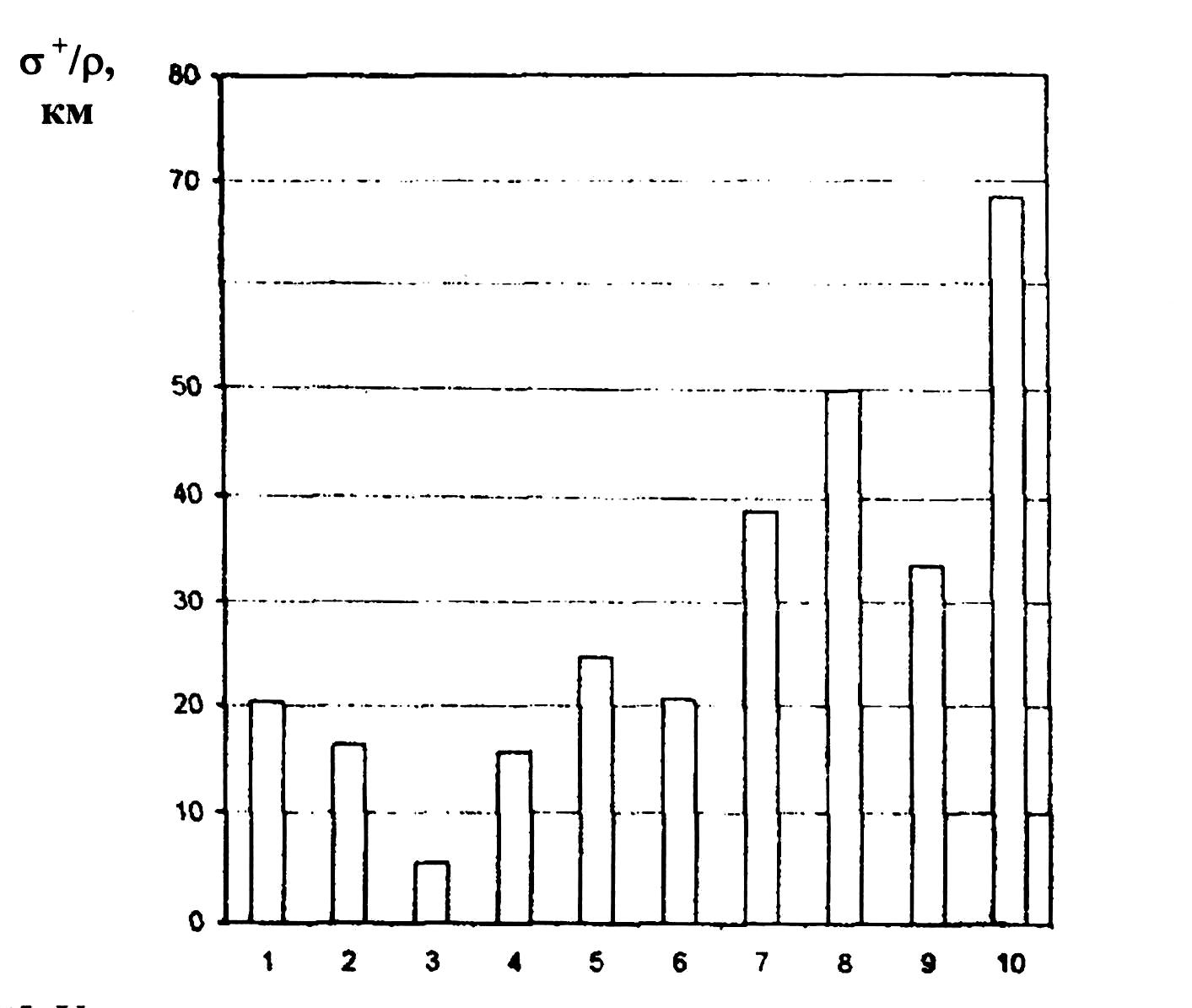

Сравнительный анализ упругопрочностных свойств стеклопластиков и металлов показывает на более высокие удельные прочности стекловолокнитов при растяжении (σ+/ ρ стали 20 км, СВАМ 10:1 68 км) и сжатии (σ-/ ρ) по сравнению с удельной прочностью металлов (рис. 10, 11, табл. 27). Низкие значения Е+ и Е+/ρ стеклопластиков стимулировали разработку высокомодульных углеродных и полимерных волокон, угле- и органопластиков на их основе.

Среди материалов с высокими диэлектрическими свойствами (кроме органопластиков и тяжелых керамик), радиопрозрачных материалов антенных обтекателей летательных аппаратов и радиопрозрачных конструкций других типов, у стеклопластиков (особенно, кварцепластиков) нет конкурентов.

Таб лица 27. Сравнительные упругопрочностные свойства металлов и стеклопластиков. |

|||||||

Материалы |

σ+, МПа |

σ- , МПа |

σ+ /р, км |

σ-/ р, км |

Е+, ГПа |

Е+. 104/ρ, км |

ρ г/см3 |

Сталь: |

|

|

|

|

|

|

|

ЗОХГСА |

1600 |

1600 |

20,4 |

20,4 |

210 |

2680 |

7,85 |

легированная Ст5 |

1280 380-470 |

1280 380-470 |

16,3 5,5 |

16,3 5,5 |

210 210 |

2680 2680 |

7,85 7,85 |

Дюралюминий Д-16 ЭФ32-301* |

440 420 |

440 300 |

15,7 24,6 |

15,7 17,6 |

7,2 2,2 |

2570 1300 |

2,8 1,7 |

КАСТ* |

330 |

110 |

20,6 |

6,5 |

2,0 |

1160 |

1,7 |

АГ-4С* |

700 |

500 |

38,8 |

27,7 |

3,2 |

1830 |

1,8 |

АГ-4НС* |

900 |

- |

50,0 |

- |

- |

- |

1,8 |

СВАМ(1:1)* СВАМ(10:1)* |

640 1300 |

630 620 |

33,7 68,4 |

32,6 - |

3,6 5,8 |

1900 3050 |

1,9 1,9 |

* - стеклопластики

Рис. 10. Удельная прочность при растяжении металлов и стеклопластиков: 1 – сталь 30ХГСА; 2 – легированная; 3 – Ст5; 4 – Дюралюминий Д-16; 5 – стеклопластик ЭФ 32-301; 6 – КАСТ; 7 – однонаправленный стеклопластик АГ-4С; 8 – однонаправленный стеклопластик АГ-4НС; 9 – СВАМ (1:1); 10 – СВАМ (10:1).

Рис. 11. Удельный модуль упругости (Е+/ρ, км) металлов и стеклопластиков: 1 – сталь 30ХГСА; 2 – легированная; 3 – Ст5; 4 – Дюралюминий Д-16; 5 – стеклопластик ЭФ 32-301; 6 – КАСТ; 7 – ориентированный стеклопластик АГ-4С; 9 – СВАМ (1:1); 10 – СВАМ (10:1).

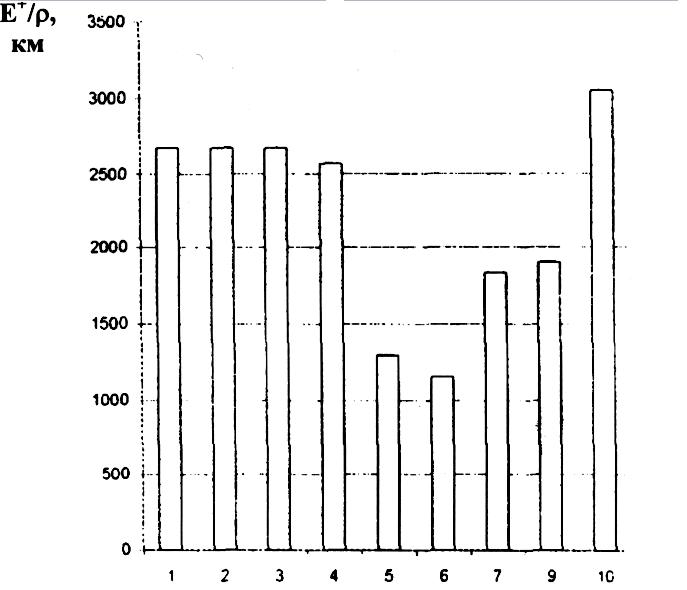

Стекло- и кварцепластики являются, благодаря высоким диэлектрическим свойствам материалами радиопрозрачных конструкций (радопрозрачные обтекатели, (табл. 28, 29) см. главу 9, укрытия, отражатели, рефлекторы с поляризационными решётками, антенны РЛС и средств связи), используемых в самолёте-, вертолёте-, ракетостроении, судах ВМФ и гражданского назначения, подводных лодках и глубоководных аппаратах, ракетно-артеллерийских и зенитных комплексов, наземных объектов управления и связи (рис. 12) плавающих и всплывающих радиотехнических средствах.

Толщина стенки обтекателя антенны РЛС

δ = n * λ / 2 (ε – sin2θ)0,5

где: δ - толщина стенки; n - коэффициент ( n=1 для стенки толщиной, равной длине

полуволны); λ — длина волны ЭМИ; ε - диэлектрическая проницаемость; θ - угол падения волны ЭМИ.

Использование стеклопластиков на основе капиллярных стеклянных и кварцевых волокон (ε = 2,5 - 3,1) позволяет эффективно эксплуатировать антенные обтекатели с оптимальной толщиной стенок в полосе частот, превышающих К - диапазон ( 10,9 - 36,0 ГГц) с коэффициентом затухания 0,001 - 0,005 (при 1 - 10 МГц).

Таблица 28. Диэлектрическая проницаемость стеклопластиков на основе полых и сплошных волокон алюмоборосиликатного состава при частоте 106 ГЦ

Тип стекловолокна |

Марка матрицы |

ε |

Сплошное Полое Сплошное Полое |

ЭДТ-10 ЭДТ-10 ФН-10 ФН-10 |

4,30 3,70 4,24 3,64 |

Таблица 29. Диэлектрические свойства стеклопластиков1).

Тип матрицы и стеклопластиков |

ε |

tg δ |

||

106,Гц |

1010,Гц |

106,Гц |

1010, Гц |

|

ЭПОКСИДНЫЕ2 |

|

|

|

|

ЭДТ-10+Т-22-80 |

- |

4,7-4,81 |

- |

0,011 |

ЭДТ-10+Т-10П |

- |

3,72-3,87 |

- |

0,009-0,01 |

ЭДТ-10+Д-4П |

- |

3,0-3,16 |

- |

0,0069 |

ЭХД+ТЭАТ+Т- 10-80 |

5,35 |

- |

0,018 |

- |

ЭФ-32-301+Т-10-80 |

4,5 |

4,5-4,7 |

0,027 |

0,014-0,017 |

фенольные |

|

|

|

|

СК-9Ф(ЛБС-А+К-9) |

4,7-5,3 |

- |

0,008 |

- |

СТФЭ-2 |

7,6 |

_ |

0,026 |

- |

ФН |

_ |

3,8-4,2 |

- |

0,016 |

ВФТ |

_ |

4,0-4,2 |

- |

0,019 |

БФ-2 |

2,8 |

2,91 |

0,01 |

0,017 |

КРЕМНИЙОРГАНИЧЕСКИЕ4 |

|

|

|

|

СКМФ-29 |

3,6-4,5 |

- |

0,003 |

- |

СКС-9 |

3,8 |

- |

0,018 |

- |

ЭМР-К(кварц)5 |

- |

3,3 |

- |

0,009 |

ЭМР |

- |

4,2 |

- |

0,014 |

СК-9Ф |

4,7-5,3 |

4,01 |

0,008 |

0,016 |

ОЛИГОЭФИРНЫЕ6 |

|

|

|

|

СГ-911С |

4,9-5,1 |

4,3-4,8 |

0,023 |

0,015 |

СГ-39 |

3,9-4,5 |

3,85-4,3 |

0,014 |

0,010 |

ПОЛИИМИДНЫЕ7 |

|

|

|

|

СП-6,97, АПИ |

4,0-4,5 |

4,7 |

0,004 - 0,005 |

- |

Примечания:

1) диэлектрическая проницаемость ε стеклотканей при 1010 Гц : Т-10 сатин 8/3 - 3,6; Т-11 сатин 8/3, 5/3 - 3,7; Т-12 сатин 8/3, 5/3 - 3,4; А-1 полотно - 3,2; Т-14 полотно - 3,9; из капиллярных волокон: Т4-ПР полотно - 3,1; Т-10П, ДЧП - 3,2; Т-15П-76 полотно - 2,6;

2) с защитными покрытиями из-за водопоглощения эпоксидных связующих до 6-8% масс Н2О;

3) данные для стеклотекстолитов с тканями типа Т-10; ε резольных фенолоальдегидных связующих 5-7, ε новолачных 28-30;

4) данные для стеклотекстолитов с тканями типа Т-10;

5) связующие К-9-70 (раствор олигометилфенилсиланов в тетраэтоксисилане) с тканью ТС-8/ЗК-ТО из кварцевых волокон ( в том числе в виде цельнотканых чехлов объёмного плетения);

6) связующие ПН- 1,3, 609-21М, олигоаллилаты (ε =2,1 - 2,3), ткани типа Т-10

7) в стеклопластиках 60% об. тканей Т-10-80.

Рис 12. Радиопрозрачные сферические обтекатели Российского комплекса космического слежения «Окно» (Памир, гора Санглок).

Ассортимент стеклопластиков позволяет эффективно использовать их в различных областях техники. В авиации стеклонаполненные ВПКМ на основе непрерывных волокон используют для изготовления радиопрозрачных обтекателей, несущих секций конструкций, лопастей вертолетов и винто - винтовых ГТД, секций крыльев и хвостового оперения, внутренних панелей и перегородок, воздуховодов, топливных баков, фюзеляжей спортивных малогабаритных самолетов, спортивных планеров, броневых конструкций, элементов силового набора, носовых и хвостовых конуств, сопел, статоров ГТД. В транспортном машиностроении – для изготовления кузовов легковых, грузовых автомобилей, и тракторов, обтекателей мотоциклов, корпусов рефрижераторов, цистерн, элементов вагонов; 3) в станкостроении для изготовления силовых деталей и конструкций, инструменты, оснастки, предохранительных кожухов;

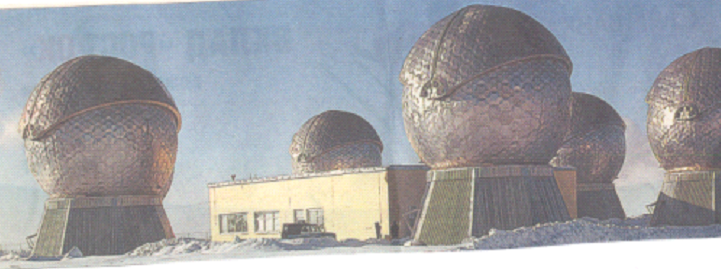

4) химической, нефтяной, горнодобывающей промышленности для изготовления коррозионно-стойких труб и емкостей (например, емкостей объемом до 1000 м3, газоотводящих стволов дымовых труб высотой до 250 м, диаметром до 8 м, воздуховодов, мусоропроводов (рис. 13, ЗАО «Авангард», Сафоново).

Конструкции из стеклопластиков не электропроводны, что исключает возникновение блуждающих токов и электроосмоса (использование в морских сооружениях, находящихся в зонах с переменным уровнем воды).

Стойкость стеклопластиковой арматуры в бетонах, в кислой среде более чем в 10 раз, а в растворах солей более чем в 5 раз выше стойкости стальной арматуры. Через 5 лет затраты на замену стальной арматуры окупаются (по опыту США), через 20 лет экономический эффект достигает двукратной стоимости возведения конструкции.

Долю стеклонаполненных ВПКМ с непрерывными волокнами выделить сложно. Наполненных волокнами реактопластов (Thermoset and fiber composites represent, Faserverbundkunststoffe, FVK), в основном, стеклянными дисперсными волокнами (Glasfaserverstärkte Kunststoffe, GFK) в мире в 2007 г. произведено 1,096 млн.т, в 2009 г. – 0,816 млн.т, (в России – 9300 т.)в 2010 г. – 0,915 млн.т (среди ВПКМ Sone стеклонаполненных более 90%), в 2014 г. – 1,4 млн.т. (Kunststoffe, 2010, N10). Перерабатываемые различными технологическими приемами (прессование, RTM, пултрузия и др.) материалы GFK используются в строительстве (36%), транспорте (32%), изделиях для спорта и отдыха (18%), электротехнике, электронике (12%).

Рис. 13. Крупногабаритные емкости ( а – 3 м3, б – 50 м3, в – 100 м3), крышка емкости объемом 200 м3 (г), изготовленные намоткой в ЗАО «Авангард», (ПМ, 2010, N 12).