- •Содержание

- •Механические свойства при статическом нагружении.

- •Механические свойства впкм при динамическом нагружении.

- •Трещиностойкость пм, пкм, впкм.

- •Теплостойкость (деформационная устойчивость) пм,пкм,впкм при нагреве.

- •Огнестойкость.

- •Электрические свойства.

- •Теплофизические свойства

- •1. Конструкционные полимерные материалы [1-70].

- •1.1. Принципы, реализация которых определяет конструкционные свойства композиционных материалов.

- •1.2.1. Термореактивные матрицы впкм.

- •1.2.2. Технологии формирования полуфабрикатов и формования изделий из термореактивных впкм [93 - 104].

- •1.2.3. Термореактивные впкм [8, 38, 47, 66, 102-146].

- •1.2.3.1. Стеклопластики

- •1.2.3.2. Органопластики.

- •Волокна из сверхвысокомолекулярного полиэтилена (свмпэ).

- •1.2.3.3. Углепластики и пиролизованные углепластики

- •1.2.3.3.2. Углепластики.

- •1.2.3.3.3 Углеродные композиционные материалы (укм, уукм) [41,133, 147-162]

- •1.2.3.4. Поливолокнистые (гибридые) впкм (пвпкм) [11, 63, 163].

- •Vнмв в однонаправленных пвпкм.

- •1.3. Конструкционные волокнистые полимерные композиционные материалы на основе термопластичных матриц (твпкм) [7-9, 19, 44, 47, 60, 63, 66, 68, 69, 164 – 166].

- •1.3.1 Термопластичные матрицы тпкм, твпкм.

- •1.3.2. Технологии формирования полуфабрикатов и формования изделий из тпкм, твпкм.

- •1.3.3. Термопластичные впкм (твпкм)

- •2. Интеллектуальные впкм ( ивпкм ) [47, 65, 167-186 ].

- •3. Полимерные нанокомпозиционные материалы (пнкм) [63,65,66,187-199].

- •4. Многослойные материалы и конструкции из впкм.

- •4.1 Многослойные (супергибридные) композиционные материалы и конструкции.

- •4.2. Многослойные материалы и конструкции с сотовыми заполнителями [38,60,63,65,69,200-214].

- •4.2.1. Сотовые заполнители.

- •4.2.2. Конструкции (панели, тск) с сотовым заполнителем.

- •5. Броневые пм, пкм, впкм [60,65,215-220].

- •6. Радиоэкранирующие и радиопоглощающие полимерные материалы и конструкции [65,222-236]

- •6.3. Радиопоглощающие материалы (рпм), покрытия (рпп) и конструкции (рпк), уменьшающие радиолокационную заметность объектов (урз. Технология Stealth.

- •1. Сублимирующиеся тзм

- •2. Теплозащитные материалы, аблирующие через стадию плавления.

- •3. Теплозащитные материалы, аблирующие по смешанному механизму.

1.2.3.3.3 Углеродные композиционные материалы (укм, уукм) [41,133, 147-162]

УКМ, УУКМ – композиционные гетерофазные материалы, фазы которых (матрицы, наполнители) имеют углеродную природу. Их получают контролируемым пиролизом полуфабрикатов – углепластиков на основе фенолоальдегидных, фенолокремнеорганических, карбоносодержащих, пековых связующих, образующих при пиролизе твердые углеродные структуры (выполняющие в УКМ и УУКМ роль связующих) и наполнителей из углеродных и графитизированных нитей, лент и тканей.

Для получения УКМ, УУКМ с требуемыми свойствами из нитей изготавливают заготовки (полуфабрикаты) в виде лент, тканей, в том числе объемной текстуры, каркасов, в которых нити ориентированны в различных направлениях (2Д, 3Д, 4Д, 5Д, 7Д, 11Д).

Наряду с ручной сборкой каркасов с использованием жестких стержней (пропитка нитей 15%-ным водным раствором поливинилового спирта) освоено механизированное производство (рис. 26-28) из углеродных нитей (например, УКН-500, AS4, T300, G40 и других, табл. 89) объемных заготовок: ЦОО (цельнотканая объемноармированная оболочка на круглоткацких станках), ТВП (каркас тканевый выкладочный прошивной), КИМФ (структура 3Д), 3ТП (3-х мерная ткань прошивная), прошивные (ПУМ-2,3,3ТР) и вязальнопрошивные материалы УВПМ. Для структуры 2Д (слоистые УУКМ) используют многослойные углеродные ткани (в основном, в абляционных углепластиках) УУТ 2/n, где n=4-10, Урал ТМ/4-22 и другие.

Волокнистые полуфабрикаты пропитывают (2-3 пропитки, до 5-6) связующими, образующими пиролизованные углеродные матрицы (на начальных стадиях пиролиза с открытыми порами, что необходимо для последующего уплотнения матрицы) после карбонизации при 850-900оС, термовакуумной обработки при 450-500оС и 100 мм. рт. ст., графитизации при 2100-2200оС. Заготовки из УУКМ, детали из них уплотняют пироуглеродом при 15000С и 10 мм. рт. ст., для повышения устойчивости к термоокислению силицируют (осаждение SiC). Пироуглеродные матрицы в УУКМ формируют осаждением пироуглерода из газовой среды в межволоконные объемы заготовок.

Свойства УУКМ определяются способом получения, типом волоком, их ориентацией в пироуглеродных и пиролизованных пековых, фенолоальдегидных, фенолокремнеорганических матрицах (рис. 29-32, табл. 90-93), термоустойчивостью УВ.

Так, в УУКМ КУП-ВМ-ПУ (композиционный углеродный пиролитический, высокомодульный с пироуглеродом) σ+ нитей ВМН сохраняется только на 8-10% (σ+ КУП-ВМ-ПУ 30 МПа), σ+ нитей ВМН в УУКМ с матрицей на основе пиролизованного пека – на 80% (σ+ КУП – 120МПа). При использовании УУКМ в качестве теплозащитных абляционных материалов линейный унос УУКМ с пироуглеродной матрицей 4,5 мм/с, с матрицей из пиролизованного пека – 3,2 мм/с, с матрицей из пиролизованного фенольного связующего (не графитизируется) – 6мм/c.

В России разработчиками УУКМ (а также углеродно-керамических УККМ, УУККМ) являются ФГУП «НИИ Графит», НПО «Композит» (ЦНИИМВ).

Из УУКМ (и УККМ) изготавливают предельно теплонагруженные детали, агрегаты и конструкции в авиадвигателестроении, ракетной технике (см. разделы 8.3, 8.4).

В самолетостроении из УУКМ изготавливают (в России – ЗАО «НПО Авиауглерод», Новочеркасск, углеродные волокна УК) фрикционные диски узлов торможения самолетов

Су-30М, Ту-100, Ту-154, Ил-96 (дисковые тормоза из УУКМ в В-747-400 на 40 легче стальных и выдерживают до 5000 посадок, стальные – не более 1500).

Из углеродных и углеродкерамических (УКМ, УУКМ, УККМ) композиционных материалов изготавливают агрегаты ГТД (антифрикционные торцевые уплотнения ТНА, детали турбин, створки сопел), ЖРД (неохлаждаемые сопла), РДТТ (сопла установок залпового огня «Ураган», «Град», зенитных комплексов «Игла», С-300,-400, - 500, сопла РДТТ РН СС-20, - 24,-25, «Тополь», перспективных РДТТ); элементы внешней переизучающей многоразовой (ВКС, МАКС, Русь) и абляционной (ГЧ БРДД) теплозащиты; конструкции атомной промышленности (футеровка плутониевых атомных реакторов, стенки «Токамак’а»); электротермическое оборудование (нагреватели, тепловые экраны, футеровка печей, терморезисторы и теплоизоляция ЭВП в металлургии, производстве полупроводников, прессформы для горячего прессования изделий из титана, бериллия), детали лазерной техники.

Необходимость обеспечения работоспособности конструкций ракетно – космической техники при воздействии на них тепловых потоков плотностью 40 и выше МВт/м2 с удельной энтальпией 40-60 МДж/м2 (теплозащита передних поверхностей – лобовые экраны, передние кромки элементов управления – 20-40 МДж/м2 наконечники ГЧ – 6-17 МДж/м2), равновесных температур 3000-35000С (сопловые блоки РДТТ), 4000-60000С (возвращение с орбит КА) стимулировала разработку и использование высокотемпературных и высокоэнтальпийных сублимирующихся ТЗМ (см. главу 7). Их основой являются углеродные материалы – графиты, пироуглерод, стеклоуглерод и, особенно, углеродные композиционные материалы – углерод-углеродные (УУКМ), углеродкерамические (УККМ)и их модификации, сочетающие высокие и регулируемые упругопрочностные свойства, термоустойчивость (σви при 200С – 340 МПа, при 22000С – 240 МПа, данные для КУП - ВМ) и абляционные свойства (реализация теплоты сублимации углерода, в УУКМ – теплот сублимации углерода из графитизированных волокон и углеродных, пироуглеродных, силицированных углеродных матриц).

Для защиты УУКМ от окисления и горения используют:

Газофазное осаждение пироуглерода (пироуплотнение, УПВ-углеродный, пиролитический, вакуумный УУКМ), карбида кремния, борида гафния;

Пропитка пористых полуфабрикатов

а) металлами с последующей карбонизацией или оксидированием;

б) окислообразующими элементами (кремнием – силицирование, силицированные графиты СГ-М,Т,П, БСТ-30, ГАК, на основе коксо-пековых УУКМ по жидкофазной технологии ПРОТ 2400, ПГ 50, ГМЗ 2600, МГ – 1, МПГ-6, ВО-ПГ,В-1), цирконием (цирконирование));

в) элементоорганическими связующими (карбосиланы, силазаны, карбораны);

3) Пропитка фосфорорганическими соединениями;

4) Обработка заготовок из УУКМ парами хлора, фреонов;

5) Использование УУКМ с содержанием примесей не более 10-5% am. (очистка

вакуумированием).

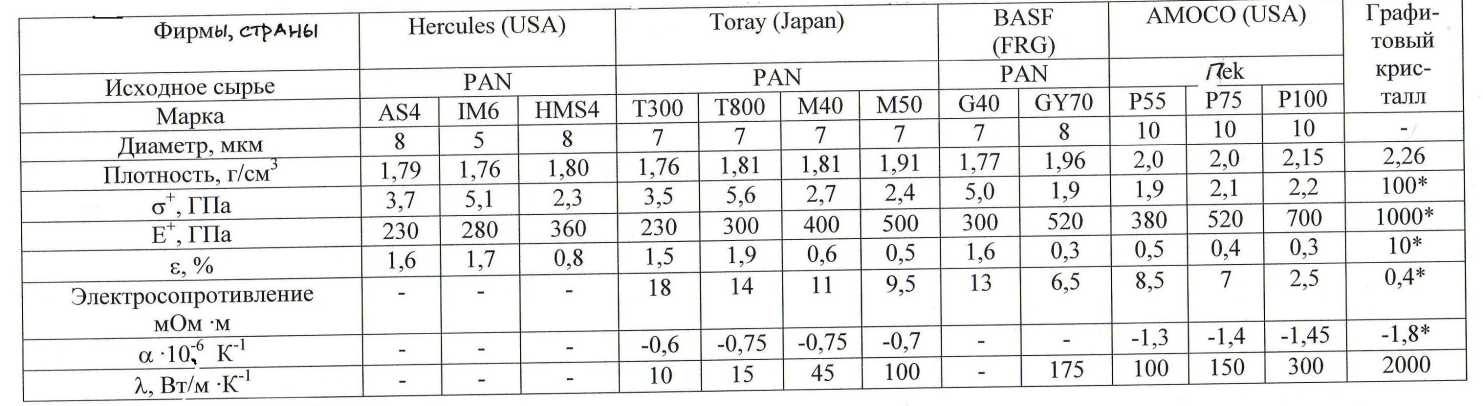

Таблица 89. Углеродные волокна, используемые в производстве УУКМ за рубежом.

Примечание : * в плоскости «а-в»

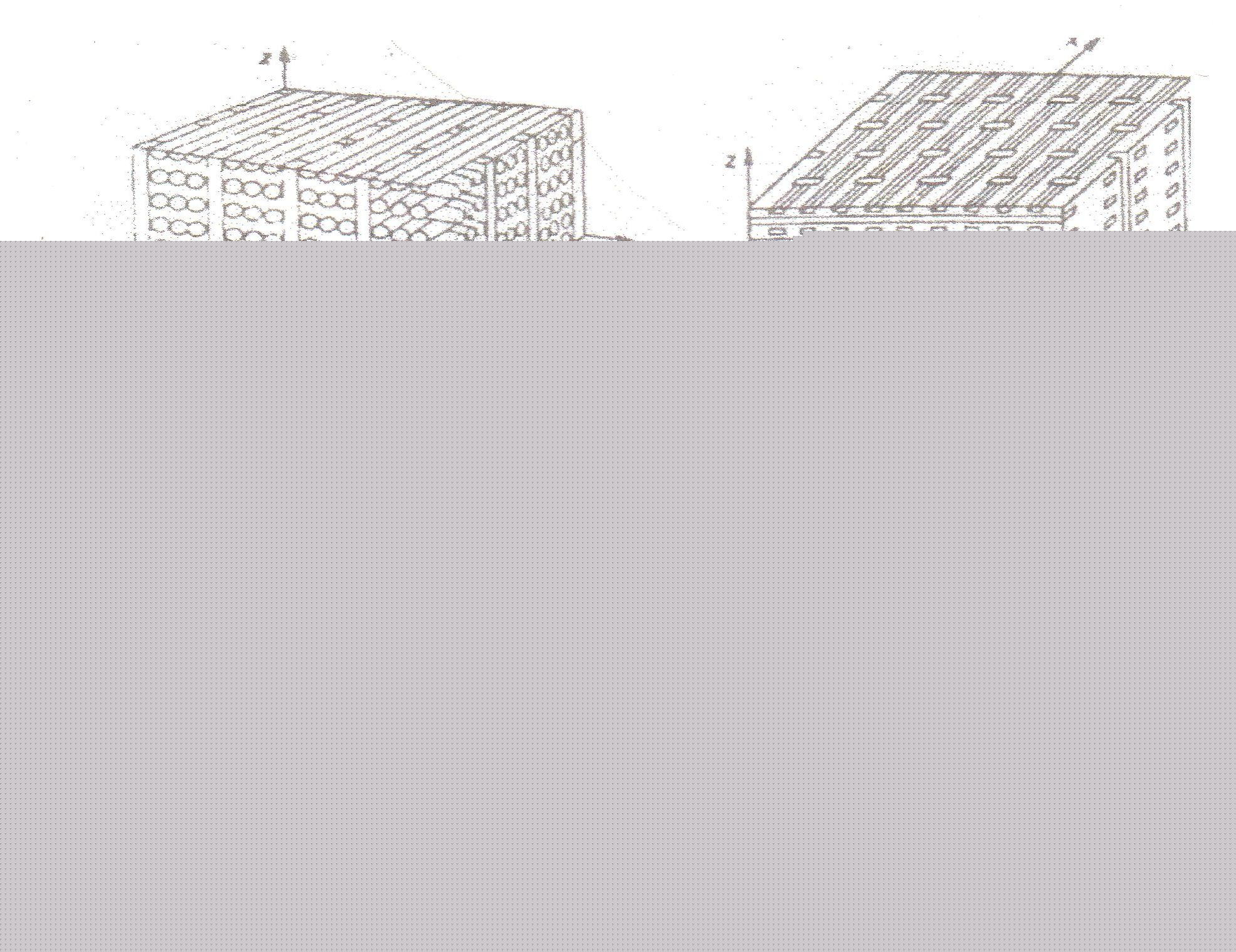

Рис. 26. Заготовки объемных текстур, образованные системой трех нитей, для последующей пропитки, карбонизации и графитизации:

текстура с неизогнутыми нитями, равномерно распределенными в объеме по направлению x,y,z (тип 1);

тоже, тип 2;

текстура с неизогнутыми нитями по направлению x,y, с изогнутыми – по направлению z;

текстура с оптимальным (в соответствии с расчетом) количеством нитей по направлениям x,y,z.

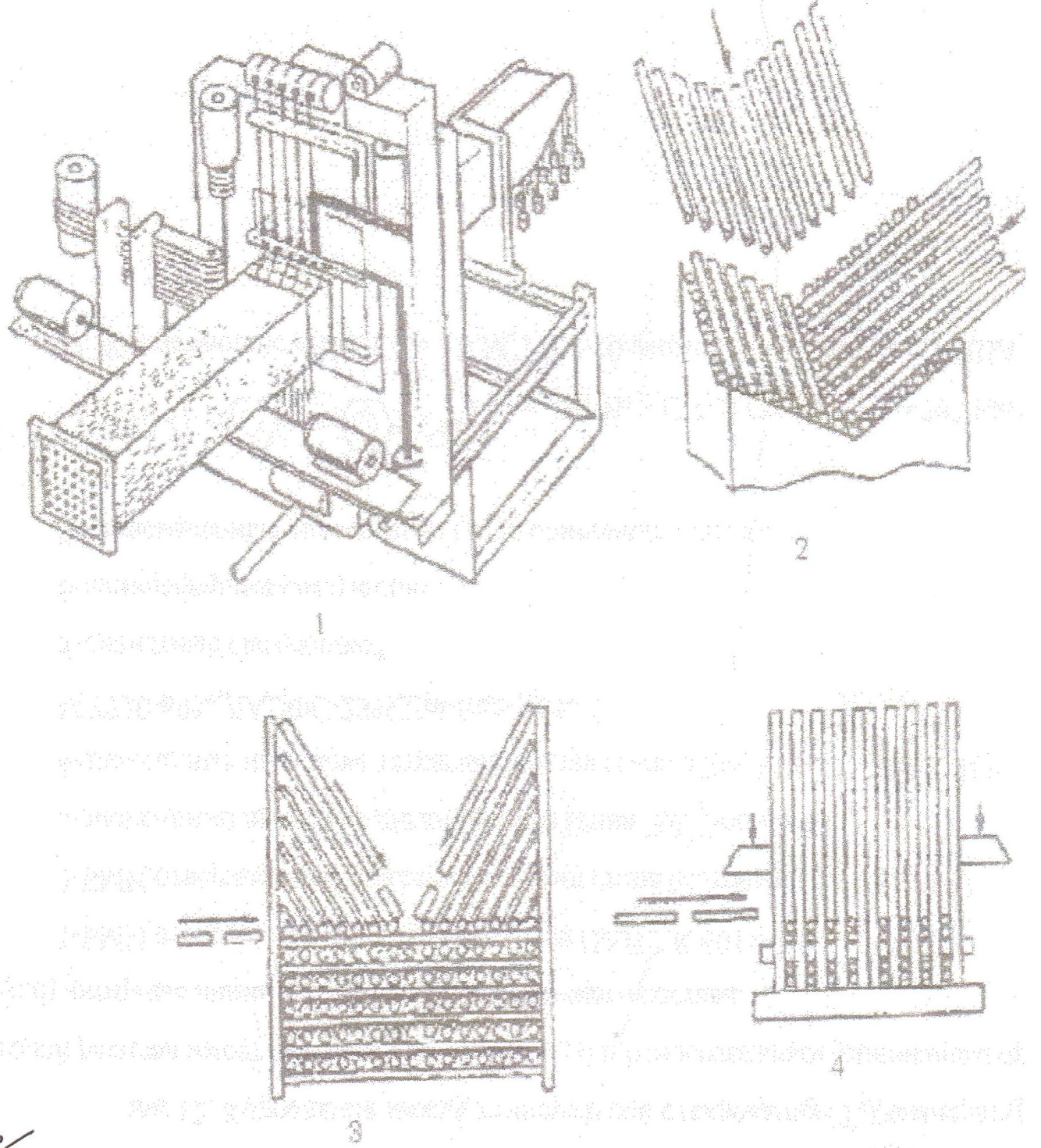

Рис. 27. Схемы получения прямолинейных пространственно – ориентированных структур:

Методом плетения 3Д;

Непрерывным способом (3Д);

На перфорированной плите (4Д-Л);

Непрерывным способом (4Д-Л).

Рис. 28. Схемы получения криволинейных пространственно – ориентированных структур (ПАС)

1) аксиально – радиально-окружных (намотка между аксиальными стержнями);

2) аксиально – спиральных (тоже);

3) радиально - спиральных (намотка радиальными элементами ПАС);

4) радиально – аксиально – спиральных (укладка между радиальными ЭПАС).

Рис. 29. Свойства однонаправленных Рис. 30Анизотропия свойств УУКМ (G-

УУКМ изотропный УУКМ)

Таблица 90. Свойства УУКМ различных структур

|

США |

Франция |

||

2Д |

3Д |

4Д |

Ткань |

|

Марка материала Тип матрицы Температура ТО, К σ+, МПа σ-, МПа Е+ · 10-3, МПа λ, Вт/м · К α · 106 при 300-2300 К, 1/К

|

5451 Кокс пека 1570-1650 45 90 28 5,9-15,0 - |

SPE Кокс пека 1970 115 77 65 18-22 1,86 |

Sepcarb-500 Кокс пека 1800-1950 - 70-120 - 50-150 1,0-2,0 |

Aerolor – 22 Пироуглерод 1500-1800 40-70 120-200 20-30 - - |

Таблица 91. Свойства УУКМ в зависимости от схемы армирования

Схема армирования(структура, тип армирующего материала, объемное содержание волокна, %) |

σви, ГПа |

Еви, ГПа |

τсд, МПа |

1Д, волокно, 55 2Д, ткань, 35 3Д, ткань прошитая, 50 Хаотическая, войлок, 35 |

1,2-1,4 0,3 0,25-0,3 0,17 |

150-200 60 50-150 15-20 |

20-40 20-40 50-80 20-30 |

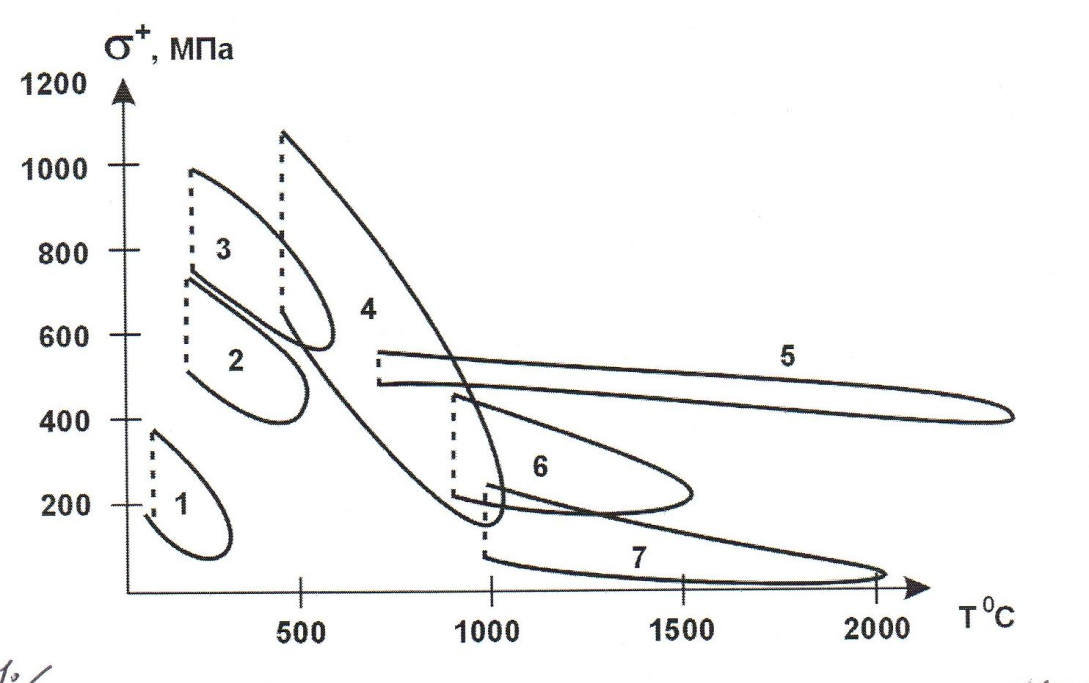

Рис. 31. Зависимость σ+ от температуры конструкционных материалов

1 – алюминиевые сплавы;

2- титановые сплавы;

3 – сталь;

4 – никелевые сплавы;

5 – углерод – углеродные К(2Д, 0/90);

6 – Si3N4, SiC;

7 – Refractory металлы (Mater. Des, 1998,v.9, p.247)

Рис. 32. Зависимость удельной прочности материалов от температуры:

Ориентированный УУКМ на высокомодульном волокне и пироуглеродной матрице;

Эпоксибороволокнит;

Бороволокнит на алюминиевой матрице;

Ni/C, 60%;

Бериллий;

Нержавеющая сталь;

Сплав RENE -41;

Углеволокнит Carbitex;

Сплав ТД – никель

УУКМ (углеродный войлок + пироуглеродная матрица);

Графит АТУ.

Таблица 92. Свойства УКМ в зависимости от методов получения.

Метод получения |

ρ, кг/м3 |

σ+, МПа |

σ -, МПа |

E+·10-3, МПа |

λ, Вт/ м-К |

КЛТР α·10-6, 1/К |

Структура, тип матрицы |

УУКМ на основе высокомодульных волокон (осаждение из газовой фазы) |

1750 |

75,5 |

200,0 |

30,0 |

6-8 |

2-3 |

3 D - плетеная, пироуглеродная |

УУКМ на основе низкомодульных волокон (пропитка при низком давлении) |

1500 |

80,0 |

185,0 |

23,0 |

5 |

6 |

Тканевая, фенольная пиролизованная |

УУКМ на основе высокомодульных волокон (пропитка в газостате) |

1700 |

91,0 |

99,0 |

31,0 |

3,8 |

2,6 |

Тканевая, фенольная пиролизованная |

УУКМ на основе высокомодульных волокон (осаждение из газовой фазы) |

1800 |

100,0 |

200,0 |

42,0 |

10 |

4 |

4D - плетеная, пироуглеродная |

Графит ЦМ-Р |

1960 |

13,0 |

75,0 |

53,0 |

110-130 |

3,4 |

- |

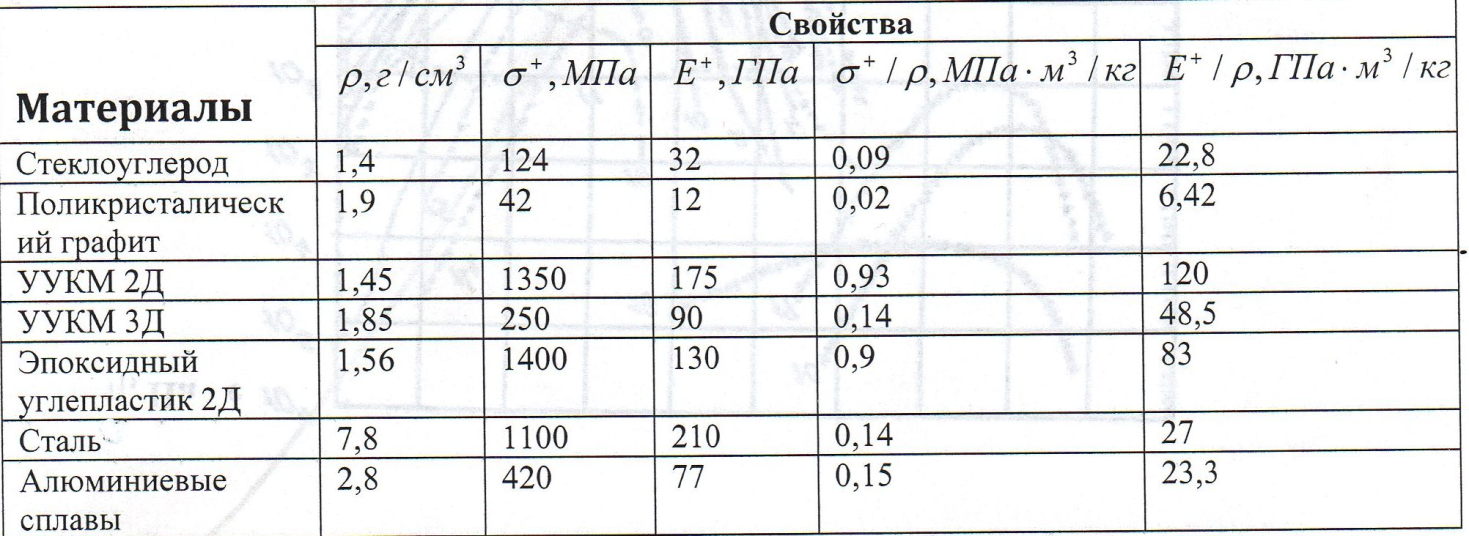

Таблица 93. Сравнительные свойства конструкционных материалов при 200С.

УУКМ являются представителями термоустойчивых материалов конструкционного, теплозащитного назначения, сохраняющих работоспособность с защитными покрытиями из карбидов тантала, кремния, бора, нитридов тантала, ниобия, кремния, бора, борида гафния при 1600-18500С. Высокая термоокислительная устойчивость керамических материалов стимулировала разработку пиролизованных материалов на основе керамических матриц и волокнистых структур различной химической природы (ККМ). Для нагруженных «горячих» конструкций разработаны наряду с материалами с углеродными матрицами типа C/C (УУКМ, в знаменателе – тип наполнителя), C/SiC, с углеродкерамическими матрицами - SiC, C/SiC,SiC,C/C, ККМ с керамическими матрицами SiC/SiC, Si3N4/SiC, Pyrex/SiC, BN/SiC. Керамические матрицы формируют, используя пиролитические процессы преобразования матричных кремнийорганических полимеров, поликарбосиланов, полисилазанов до SiC, Si3N4 газофазную инфильтрацию, парофазное осаждение, спекание для заполнения пустот в заготовках в заготовках (преформах) из волокон углеродных, SiC и др. ККМ представляют значительный интерес для техники благодаря высокому уровню конструкционных свойств при статических и динамических условиях нагружениях при высоких температурах (таблица 94).

Таблица 94. Прочность и трещиностойкость ККМ различного состава.

Свойства |

Типы ККМ |

||

SiC/C |

SiC/SiC |

Si3N4/SiC1 |

|

σви, МПа, 12500С σви, МПа, 20000С KIc, МН/м3/2, 200С |

580 70 0,3 |

400 70 3 |

690-8601 80 182 |

Примечаниия: 1) при 30-45% об. волокон SiC

2) ak, Дж/м2, ak объемного Si3N4 3 Дж/м2

С использование специфических технологий разработаны МКМ с алюминиевыми, титановыми матрицами и SiC, Al2O3 – волокнами. Однонаправленный МКМ Al/SiC сохраняет до 80% σ+ при 4000С (σ+ при 200С 80 МПа, 35 % об. волокон SiC Nicareon).