- •Содержание

- •Механические свойства при статическом нагружении.

- •Механические свойства впкм при динамическом нагружении.

- •Трещиностойкость пм, пкм, впкм.

- •Теплостойкость (деформационная устойчивость) пм,пкм,впкм при нагреве.

- •Огнестойкость.

- •Электрические свойства.

- •Теплофизические свойства

- •1. Конструкционные полимерные материалы [1-70].

- •1.1. Принципы, реализация которых определяет конструкционные свойства композиционных материалов.

- •1.2.1. Термореактивные матрицы впкм.

- •1.2.2. Технологии формирования полуфабрикатов и формования изделий из термореактивных впкм [93 - 104].

- •1.2.3. Термореактивные впкм [8, 38, 47, 66, 102-146].

- •1.2.3.1. Стеклопластики

- •1.2.3.2. Органопластики.

- •Волокна из сверхвысокомолекулярного полиэтилена (свмпэ).

- •1.2.3.3. Углепластики и пиролизованные углепластики

- •1.2.3.3.2. Углепластики.

- •1.2.3.3.3 Углеродные композиционные материалы (укм, уукм) [41,133, 147-162]

- •1.2.3.4. Поливолокнистые (гибридые) впкм (пвпкм) [11, 63, 163].

- •Vнмв в однонаправленных пвпкм.

- •1.3. Конструкционные волокнистые полимерные композиционные материалы на основе термопластичных матриц (твпкм) [7-9, 19, 44, 47, 60, 63, 66, 68, 69, 164 – 166].

- •1.3.1 Термопластичные матрицы тпкм, твпкм.

- •1.3.2. Технологии формирования полуфабрикатов и формования изделий из тпкм, твпкм.

- •1.3.3. Термопластичные впкм (твпкм)

- •2. Интеллектуальные впкм ( ивпкм ) [47, 65, 167-186 ].

- •3. Полимерные нанокомпозиционные материалы (пнкм) [63,65,66,187-199].

- •4. Многослойные материалы и конструкции из впкм.

- •4.1 Многослойные (супергибридные) композиционные материалы и конструкции.

- •4.2. Многослойные материалы и конструкции с сотовыми заполнителями [38,60,63,65,69,200-214].

- •4.2.1. Сотовые заполнители.

- •4.2.2. Конструкции (панели, тск) с сотовым заполнителем.

- •5. Броневые пм, пкм, впкм [60,65,215-220].

- •6. Радиоэкранирующие и радиопоглощающие полимерные материалы и конструкции [65,222-236]

- •6.3. Радиопоглощающие материалы (рпм), покрытия (рпп) и конструкции (рпк), уменьшающие радиолокационную заметность объектов (урз. Технология Stealth.

- •1. Сублимирующиеся тзм

- •2. Теплозащитные материалы, аблирующие через стадию плавления.

- •3. Теплозащитные материалы, аблирующие по смешанному механизму.

1.2.3.3. Углепластики и пиролизованные углепластики

Термореактивные углепластики – полимерные композиционные материалы на основе термореактивных связующих, использующие (как и термопластичные углепластики, см. далее) в качестве наполнителей углеродные и графитизированные волокна, нити, ленты, ткани различной текстуры. Углепластики – ведущие среди ВПКМ многофункциональные материалы с высоким уровнем конструкционных свойств, позволяющим их широко использовать в высоконагруженных конструкциях, эксплуатируемых в условиях статистических и динамических нагружений (см. 1.2.3.3.2).

Углепластики – исходные материалы, используемые в пиролитических процессах получения углеродных композиционных материалов (УКМ), в которых оба компонента композиции имеют углеродную природу (УУКМ, см. 1.2.3.3.3).

1.2.3.3.1. Углеродные волокна.

В производстве углепластиков в качестве наполнителей используют нити, жгуты, ровинги, ленты, ткани из углеродных и графитизированных волокон, получаемых пиролизом волокнистых структур из гидратцеллюлозы (ГЦ, вискоза), полиакрилонитрила(ПАН, реже из сополимеров ПАН), каменноугольных и нефтяных пеков (жидкокристаллических и изотропных).

Освоено производство большого ассортимента углеродных и графитизированных волокон, текстильных, нетканых, дисперсных форм из них.

Углерод образует аллотропные модификации (алмаз, графит, карбин, переходные, аморфные, частично кристаллизующиеся формы, наноструктуры высшего порядка), в которых реализуются различные виды гибридизации электронных облаков валентных электронов атомов углерода.

Волокнистые формы углерода (углеродные волокна – волокнистые анизотропные фибриллярные структуры на основе переходной гомогенно-неграфитизирующейся формы углерода с sp3-, sp2-, sp- гибридизированными связями С-С, Тт.о <17000С, Еll+ ≤ 345 ГПа; графитизированные волокна – волокнистые анизотропные фибриллярные структуры гомогенно-кристаллической, графитизированной трехмерно – упорядоченной формы) получают высокотемпературной обработкой (пиролизом, Тт.о.) волокнистых структур из ГЦ, ПАН, пеков, тщательно контролируя температурно-временные параметры предварительной подготовки, пиролиза, условий натяжения (ориентаций фибрилл).

Структура углеродных волокнистых материалов наследуется от исходных химических волокон, определяется условиями их термообработки включающими стадии:

Предварительная карбонизация, науглероживание (ТТО = 400-5000С);

Карбонизация – образование турбостратной структуры (до 15000С);

Предкристаллизационная стадия – начало образования пирокристаллического графита (ТТО = 1500-19000С);

Кристаллизация (ТТО > 19000С).

Тип исходных волокон, содержание в них углерода определяет после их пиролиза выход углеродных и графитизированных волокон:

Исходные волокна |

Содержание углерода в исходных волокнах, % масс. |

Выход УВ, % масс. |

Гидратцеллюлоза, ГЦ, вискоза (С6Н12О6)n |

30-45 (до 55) |

20-25 (до 37) |

Полиакрилонитрил, ПАН, (С3Н3N)n |

60-68 |

40-45 (до 55) |

Пеки (С20Н10О)n |

90-95 |

60 (до 70-75) |

Для углеродных и графитизированных волокон характерны следующие специфические особенности (рис. 18):

Атомные слои в УВ неплоские, а представляют собой трубчатые графеновые структуры, кривизна и дефектность которых определяются условиями термообработки;

В интервале 1000-1200оС в карбонизованных (углеродных) и графитизированных волокнах образуются фибриллы, лентоподобные изогнутые базисные плоскости, волокнистые ленты (в графитизированных волокнах длиной более 100 нм, шириной около 10 нм) в скелете фибриллярной сетки. Толщина лент (2-9 нм) определяется числом графеновых слоёв (5-30);

Графеновые плоскости представляют собой волнообразные ленты. Волокнистые ориентированные ленты из конденсированных углеродных полициклов с малой длиной и амплитудой (изогнутостью) волны (турбостратный углерод, фибриллы параллельны поверхности) присутствуют в оболочке («шкурке». 0,3-0,5 диаметра волокна) углеродного волокна, диаметром 800-15000 нм. Волнообразные ленты из углеродных полициклов с высокими значениями длины и амплитуды «волны» (стеклоуглерод, фибриллы непаралельны поверхности) присутствуют в ядре (сердцевине) волокон;

Кристаллиты в УВ имеют турбостратную структуру, в которой базовые графеновые плоскости смещены относительно идеального положения. Межплоскостное расстояние d002 в турбостратных кристаллах составляет 0,339-0,345 нм (0,335 в идеальном кристалле);

Параметрами, определяющими упруго-прочностные свойства УВ, является длина кристаллитов Lа и угол их разориентации φ:

Длина прямолинейных участков турбостратных кристаллов (пакетов) из базисных плоскостей (лент), Lа, нм |

Угол разориентации микрофибрилл, φ |

Количество слоев турбостратного графита (графеновых) в микрофибрилле толщиной Lc |

Еll+ углеродного, графитизированного волокна, ГПа |

2 |

Более 12 |

5-6 |

40 |

4 |

12 |

13 |

275 |

9-11 |

около 0 |

30 |

690 |

Угол разориентации фибрилл φ в углеродных волокнах из ГЦ может превышать 12о (при Е+ 35 ГПа – φ =25о), угол разориентации фибрилл в сверхвысокомодульных волокнах, получаемых пиролизом волокон из ЖК – пеков не более 5о (ширина Lc фибрилл до 110 нм, Lc в УВ из ПАН – 10 нм). Упругопрочностные свойства УВ определяются и геометрией поперечного сечения филаментов, зависящего от способа получения исходных для пиролиза волокон (Е+ УВ круглого сечения диаметром 8 мкм из ПАН – волокон, полученных «мокрым» способом равен 280-415 ГПа, «сухим» -800 ГПа). ОМ центра волокон к его поверхности длина и амплитуда «волны» в лентах (базисных плоскостях турбостратного углерода) уменьшается, а ориентация возрастает. Высокомодульные УВ (после термообработки при Т > 2000оС) содержит 2 фазы: фаза из длинных, La до 30 нм, и «толстых», Lс = 9 -11 нм лент с высокой степенью продольной ориентации, когда φ=0 и фазу с La менее 10 нм, φ более 12о из переплетенных лент фибрилл. Обе фазы содержат поры, микро (нано) трещины и другие дефекты.

Очагом разрушения УВ часто является не самый крупный дефект, а разориентированные кристаллы с низким модулем сдвига G=4,5 ГПа (Еn=1060 ГПа, Е┴=36,5 ГПа). Кристалл может быть, легко изогнут, так как G низок. Затрудняет сдвиг повышение G за счет дефектов, введенных в кристаллическую решетку.

При термообработке волокон выше 15000С σ+ УВ резко падает из-за дефектов внутри волокна и на его поверхности (неорганические и органические включения, пустоты, иглообразные и цилиндрические поры, возникающие при удалении растворителей и имеющие длину до 30 нм, диаметр 1-2 нм), плоскостные трещины (в основном, вдоль оси волокна из-за анизотропии термического сжатия в лентах графитовых плоскостей при охлаждении волокон после термообработки;

Одним из проявлений особенностей анизотропной структуры высокомодульных углеродных волокон является отрицательный коэффициент линейного термического расширения вдоль оси волокна, повышающий уровень остаточных напряжений в высокомодульных волокнитах. У волокна с большим модулем упругости коэффициент выше по абсолютной величине и в более широком интервале температур имеет отрицательное значение. Так, у углеродных волокон, изготовленных из ПАН – волокна, максимальное (по абсолютной величине) значение коэффициента наблюдается при 0оС, а при повышении температуры его знак меняется на обратный (при температуре выше 360оС у волокна с Е+ = 380 ГПа и выше 220оС у волокна с Е+ = 280 ГПа), что хорошо совпадает с аналогичной зависимостью коэффициента термического расширения решетки пиролитического графита вдоль оси «а». Среднее значение для УВ

αll=-1∙10-6 К-1, α┴=-19·10-6К-1;

Кратковременная прочность при растяжении высокомодульного волокна, содержащего 99,7% масс. углерода, остаётся практически неизменной в нейтральной и восстановительной средах до 2200°С. Не изменяется она и при низких температурах. В окислительной среде прочность углеродного волокна сохраняется неизменной до 450°С. Поверхность волокна предохраняют от окисления кислородостойкими защитными покрытиями из тугоплавких соединений или термостойких связующих. Наибольшее распространение получили пиролитические покрытия. Высокая химическая стойкость углеродных волокон зависит от температуры конечной обработки, структуры и поверхности волокна, типа и чистоты исходного сырья.

Важнейшим применением высокопрочных и высокомодульных углеродных и графитизированных волокон является их использование в качестве наполнителей ВПКМ (углепластиков).Практически все параметры деформируемого углепластика зависят от прочности сцепления наполнителя (волокон) с матрицей. При длине волокон ℓ> ℓкрит осуществляется перераспределение напряжений деформирования от матрицы к волокну, волокно не теряет контакт с матрицей и деформируется в соответствии со своими упруго-деформационными характеристиками до разрыва, обеспечивая упрочнение гетерофазного ВПКМ. Так как, ℓкрит=σв· dв/2σсц для снижения ℓкрит необходимо повышать прочность сцепления σсц их с матрицей, повышать поверхностную энергию волокон.

Рисунок 18. Структура углеродных волокон и параметры, определяющие из свойства:

1 – фибриллы (длина до 103 нм) – пачки параллельных турбостратных кристаллов (пакеты) из базисных графеновых плоскостей (лент), Lлент>>Lпакетов;

2 – конусообразные поры диаметром 1-2 нм, длиной 20-30 нм;

3 – прямолинейные участки фибрилл Lа (10-25 нм);

4 – базисные графеновые плоскости, образующие пачки турбостратных кристаллов;

5 – ядро (сердцевина) с фибриллами непараллельными поверхностями волокна (стеклоуглерод);

6 – оболочка («шкурка» толщиной 0,3-0,5 диаметра волокна) с фибриллами параллельными поверхности волокна (турбостратный углерод);

Lc – толщина ленты графита (0,2-0,9 нм) в зависимости от числа графеновых слоев;

d002 – расстояние между графеновыми плоскостями (в УВ из ПАН 0,345, в UHM-0,339 нм, в монокристалле графита 0,3354-0,3358 нм);

φ – угол разориентации кристаллов, градусы.

Специфика поверхности УВ (рис.18) не позволила перенести приемы обработки минеральных волокон на углеродные и потребовала новых подходов. Углерод - один из немногих атомов, у которого при образовании связей (прежде всего С-С) не остается свободных электронов и незаполненных орбит. Поверхностная энергия волокон 45-60эрг/см2 (0,03 – 0,06 Дж/м2), для поверхности характерен неровный рельеф с порами и трещинами. Микропоры в зоне контакта УВ — связующие имеет длину, равную 1-3 диаметрам волокна. Хотя на поверхности УВ присутствуют кислородосодержащие группы ≡С-ОН,=СО,-СООН, концентрация их невелика ( для -СООН = 0,13-0,14 мкэкв/г). Содержание кислорода на поверхности высокопрочных волокон 100-300 мкг на 1 г углерода (20-25%), на поверхности высокомодульных волокон 10-40 мкг на 1 г углерода (10-12%). Удельная поверхность 0,3-0,7 м2/г (у УВ из вискозы 1-1,2 м2/г). Активная поверхность, обеспечивающая смачивание ее полимерными связующими, составляет 4% (УВ с Е+ 250 ГПа) и 0,5-3% (УВ с Е+ 400 ГПа).

Часть кислорода хемосорбирована на активных краевых атомах углерода и образует поверхностные комплексы, остальная часть кислорода входит в состав кислотных или нейтральных (лактонных =С=О, гидроксильных -ОН) групп.

УВ содержат выходящие на поверхность края кристаллитов и малодефектные атомные изогнутые плоскости - ленты. Краевые атомы связаны sp2- связями и активно хемосорбирует кислород. Поверхностные атомы основных плоскостей взаимодействуют за счёт более слабых π - связей и обладают значительно меньшей поверхностной активностью. Активность углерода базисных графеновых плоскостей в10-12 раз ниже, чем у углерода на торцах краях кристаллитов, лент.

Из большого числа способов обработки поверхности УВ наибольшее применение нашла технология жидкофазного электрохимического (анодного, катодного, смешанного) окисления (метод ЭХО, Электро Химическое Окисление) Метод ЭХО удобен для непрерывного процесса удаления поверхностного слоя толщиной 15-50 нм, вытравливания наименее упорядоченных участков поверхности УВ, обнажения атомов углерода, расположенных в торцах базовых плоскостей.

В промышленности используют анодное окисление УВ (индекс "П"- у марки УВ) с использованием электролитических ванн, содержащих кислоты (HNO3, H2SO4) сильные щелочи (NaOH) и соли (NH4HCO3, NaOCl, NH4N03).

ЭХО- процесс анодного образования кислорода при электролизе щелочных или

кислотных электролитов, который ведет к выделению на аноде атомарного химически активного кислорода (УВ - анод).

Свойства поверхности УВ(тип функциональных групп и морфология поверхности волокон) определяются типом электролита, рН - раствора и его концентрацией, поляризационным потенциалом, временем релаксации. Используют : 1) 20- 30% растворы H2SO4 с рабочим потенциалом 2-2,15 В; 2) растворы гидрохлорида натрия (активного хлора 12-16%), напряжение 12В, сила тока 1,5А, плотность тока 0,5- 10А/м2, продолжительность пребывания УВ в электролитной ванне при непрерывной их протяжке обычно не более 50мин. ЭХО снижает термоокислительную устойчивость УВ, но позволяет существенно повысить τсд углепластиков. Так, при использовании высокомодульных УВ после ЭХО (12В; 1,5А; гидрохлорид натрия) τсд эпоксидного однонаправленных углеволокнита возрастает с 18-25 до 41-70 МПа, τсд УП с высокопрочными УВ возрастает с 73 до 106МПа (усилие выдергивания УВ из отвержденной эпоксидной матрицы имеет туже величину, что и при выдергивании аппретированных стеклянных волокон). После ЭХО ℓкрит углеродных нитей УКН снижается с 0,6мм до 0,1мм.

Особенно эффективен двухстадийный процесс ЭХО, когда на первой стадии УВ используется как анод, на второй - как катод. При этом повышаются показатели σви и τсд эпоксидных однонаправленных углепластиков:

Обработка |

σви , МПа |

τсд, МПа |

Без обработки |

700 |

25 |

Одностадийная |

860 |

70 |

Двухстадийная |

1000 |

85 |

На окисленные и неокисленные УВ наносят протекторный слой, который предотвращает повреждение волокон от истирания в процессе хранения и текстильной обработки, вытесняет из пор и трещин воздух и влагу, создает на поверхности волокон переходный слой от волокна к матрице, обеспечивающий совместимость со связующим, снижение остаточных напряжение в зоне контакта, влияющий на некоторые характеристики (например, на τсд, водостойкость, термостойкость и др.).

В качестве материалов для покрытий используют эпоксидные смолы без отвердителей; водорастворимые "замасливатели" - поливиниловый спирт, сополимеры акриламида, ПММА; фурановые смолы, олигосульфоны, олигоэфирэфиркетоны, фторосодержащие полимеры, жидкие мономеры (пломбирующие действие после электрохимической полимеризации).

Углеродные волокна на основе гидратцеллюлозы (ГЦ)

[С6Н702(0Н)3]n- полисахарид, линейный полимер β - изомера глюкозы, с n=30-5500 в вискозном волокне, n=1500-14000 - в хлопке, n=2000-3000 - в древесине, до 30000 - в льне, главная составляющая часть клеточных стенок высших растений. Целлюлоза - стереорегулярный высокоориентированный

аморфно-кристаллический полимер со степенью кристалличности 70% (хлопок) - 60% (древесина), имеющий несколько структурных модификаций: природная целлюлоза (Ц-1), гидратцеллюлоза (Ц-2, ГЦ) и другие. Из гидратцеллюлозы состоят медноаммиачные и вискозные волокна. Для выделения целлюлозы из древесины, содержащей 40-50% целлюлозы, применяют жесткие экологически вредные условия обработки (сульфитная, сульфатная "варка"). После обработки NaOH, сероуглеродом CS2 (ксантогенирование) из прядильных растворов с содержанием 6,5-9% α-целлюлозы, 6,5-7,5% NaOH, вязкостью 300-1000 Па·с, осаждением в раствор H2S04 (разложение ксантогената), формируют фильерным способом вискозные (viscose - фр„ вязкий) волокна (σ+ до 310 МПа, E+ 11,6 ГПа). Вискозные кордные волокна и нити (высокая степень крутки, 300-480 витков на 1 м) применяют для получения углеродных волокон. Для получения кордных нитей с прочностью 38-55 гс/теке (50-80 МПа), основных для производства углеродных волокон УТМ-8, УУТ-2, Углен, Урал требуется вискоза с содержанием 96-97% α-целлюлозы. Углеродные волокна (УВ) из ГЦ получают, используя многостадийный процесс термообработки ГЦ-волокон, прошедших обработку, повышающих их огнестойкость, выход, оптимизирующую условия получения УВ. Процесс включает низкотемпературную стабилизацию (240-280, до 400°С), карбонизацию (около 900°С) и графитизацию (1800-2500, до 3000°С) под натяжением.

Филаменты УВ из ГЦ диаметром 7,5-8 мкм имеют высокую пористость (ориентированные вдоль оси иглообразные поры длиной 15-25 нм, диаметром 1-10 нм, площадь поверхности 1 см3 волокна - 800см2).

На основе углеродных волокон, получаемых высокотемпературной обработкой ГЦ- волокон, разработан большой ассортимент различных текстильных форм (нити, жгуты, ленты, ткани различной текстуры, в том числе, многослойные, объемной текстуры), которые используются не только в качестве наполнителей конструкционных полимерных композиционных материалов, но и в качестве компонентов теплозащитных, адсорбционно-активных материалов. Их используют при производстве гибких и жестких электронагревателей, высокотемпературной теплоизоляции, фильтров для агрессивных сред, носителей катализаторов, изделий антифрикционного, медицинского (эндопротезы, имплантаты) назначения (табл.71).

Большой ассортимент углеродных материалов из ГЦ-волокон производит Светлогорское ПО "Химволокно" (Беларусь): однонаправленные углеродные ленты ЛО, саржевые ткани ЛТ, ткани ТМ-4, TP, Т-1,2, T8S-22, нетканые материалы карбопон, трикотажные структуры 3/2, ткани Урал TP, А, БВ, сетчатая ткань САУТ-С.

Ряд фирм за рубежом по оптимизированным технологиям из ГЦ производят углеродные волокна высокого качества (табл. 72).

Таблица 71. Свойства углеродных материалов на основе вискозных (гидратцеллюлозных, ГЦ) волокон для теплозащиты, адсорбционно-активных материалов, изделий электротехники (нагреватели).

Марка материала |

Форма материала |

Содержание углерода % |

Разрывная нагрузка на полоску, кгс/см |

Прочность элементарной нити, ГПа |

|

Основа |

Уток |

||||

Урал Т-241 |

ткань, лента |

99,5 |

140 |

50 |

1,3 |

Урал TP 3/2-153 |

трикотаж |

95 |

150 |

- |

1,3 |

Урал TP 3/2-222'5 |

трикотаж |

99,5 |

150 |

- |

1,0 |

Урал ТМ/4-222'3 |

многослойная ткань |

99,5 |

300 |

200 |

1,3 |

Урал ЛО-222'3 |

однонаправленная лента |

99,5 |

- |

- |

2,0 |

Урал ЛО-153 |

однонаправленная лента |

95 |

- |

- |

2,0 |

Урал-С3 |

сетка |

99,5 |

- |

- |

1,8 |

Урал-Н3 |

нить текстильная |

99,5 |

- |

- |

1,5 |

Урал НШ3 |

нить швейная |

99,5 |

- |

- |

1,5 |

Урал ТР-3/2-15Э3 |

трикотаж с поверхносной обработкой |

96 |

159 |

|

|

УУТ-24 |

ткань |

94,5 |

140 |

80 |

0,8 |

УТМ-8 |

ткань |

70 |

60 |

20 |

0,6 |

Углен, Углен-92 |

жгут |

94 |

- |

- |

0,6 |

Примечания:

Лента Урал Т-24 обработана в электролите на основе ортоборной кислоты. Ткани Урал Т-10,12,16,18,22 используются в качестве компонентов химически стойких изделий;

Для электротехнических изделий (нагреватели);

Из нитей Урал-Н, Н-24, ШН изготавливают: ленты Урал-ЛО, -ЛО (ЭХО), С, УВК- 1А (содержание углерода 90% масс.), -2А (99,9% масс.); ткани, в том числе, многослойные Урал Т, ТМ/4, ТНУ-4 (толщина 4мм из нитей Урал Н-24), Буран (с повышенной термо-окислительной устойчивостью), трикотаж Урал TP, ТР-3/2-15; объемные текстуры ПУМ-2,3,ЗТР (ширина ткани 500-600мм, толщина 4,44- 6,97мм, прошивные углеродные материалы); УВПМ, углеродный вязально-прошивной материал (основа и уток - нить Урал Н, прошивные нити - вискоза, СВМ;

Кроме однослойной углеродной упрочненной ткани УУТ-2 производятся многослойные УУТ-2/4,2/5,2/6,2/6,5,2/7,2/8,2/9,2/10 (для 2/4,2/5,2/6 соответственно масса в г 1м2 и толщина в мм: 790 и 1,8; 856 и 2,1; 1150 и 2,43)

Таблица 72. Высокомодульные углеродные волокна из гидратцеллюлозы

|

Тип волокна, фирма, страна3 |

ρ, г/см3 |

σ+,МПа |

Е+, ГПа |

|

Thornel 50, фирма «Union Carbide», США1 Thornel 75 |

1,67 1,82

|

2200 2650 |

393 524 |

|

Carbolon, фирма «Nippon Carbon», Япония2 3-2000 3-4500 3-7500 3-9000 L |

1,77 1,77 1,77 1,77 1,95 |

3260 3060 2950 2860 2420 |

245 235 235 235 380 |

Примечания:

пряжа из 720 филаментов в два сложения;

1,4-2,5% эпоксидного замасливателя;

Из ГТЦ - сырья изготавливают углеродные волокна „УРАЛ“ и „ВИСКУМ“; σ+ до 1000 МПа, E+ 30-300 ГПа (Гомельская обл., Светлогорское ПО „ХИМВОЛОКНО“)

Максимальная химическая чистота и требуемая степень полимеризации целлюлозы достигается удалением всех нецеллюлозных компонентов (в случае древесины – лигнина и гемицеллюлоз) при строго контролируемой деструкции целлюлозы. Так, для получения кордной нити с прочностью 38-55гс/текс (50-80МПа), основной вид нити для производства углеродных волокон УТМ-8, УУТ-2, Углен, Урал, и других) требуется целлюлоза вискозная (ГЦ) с содержанием 96-97% α-целлюлозы. При использовании новых подходов к температурно-временным и деформационным режимам термообработки гидратцеллюлозных (вискозных) волокон из них могут быть получены углеродные волокна с прочностью до 3ГПа и модулем упругости до 700ГПа. Наиболее высокие результаты получают при использовании полинозных волокон и вискозных волокон из высокомолекулярной гидратцеллюлозы. Высокую степень полимеризации имеют целлюлозные макромолекулы в волокнах, получаемых механофизической активацией целлюлозы при сжатии и сдвиге кристаллическим N-метилморфолин –N- оксидом экструзионным формованием “сухо-мокрым” способом “твердого” раствора с 50% масс. целлюлозы (Lyocell, Tencel, Alceru, Newcell, Орцел). Степень полимеризации целлюлозы n=1000-1200 при этом снижается только на 10-15% (в вискозном производстве до n=350-550), степень кристалличности снижается на 40% (в вискозном производстве на 50-60%)

Углеродные волокна на основе полиакрилонитрила (ПАН)

ПАН – труднокристаллизующийся линейный полимер (ρ=1,14-1,15 г/см3, Tc1=86- 96,5°С, Тс2=140°С, ТРазм=220-230°С). При Т>200°С в ПАН проходит реакция внутримолекулярной циклизации без разрыва цепи с образованием нафтиридиновых структур с хромофорными звеньями -N=C< (черная окраска) - начальный этап преобразования ПАН в углеродное волокно при высокотемпературной обработке ПАН.

Для получения углеродных волокон (УВ) необходимы ПАН - волокна с достаточно высокой степенью ориентации фибрилл, являющихся "заготовкой" для формирования

углеродных фибрилл в УВ. На образование требуемой надмолекулярной структуры ПАН в волокнах влияют параметры технологического процесса получения ПАН - волокон. При получении УВ из ПАН - волокон необходимо, чтобы процессы термического превращения исходной полимерной структуры в углеродную протекали не только без плавления, но и с минимальным повреждением элементарного волокна, его фибриллярного строения, с минимальной усадкой.

По сравнению с гидратцеллюлозными (ГЦ) волокнами, в ПАН - волокнах при термообработке легче протекают процессы, приводящие к образованию мало дефектной углеродистой структуры. Это преимущество объясняется следующими причинами:

для осуществления процесса карбонизации в ПАН - волокнах не требуется деструкции основной полимерной цепи;

вдоль цепи макромолекулы ПАН регулярно расположены атомы водорода, что приводит в ходе реакции дегидрирования (особенно в присутствии кислорода) к формированию участков с полисопряженной структурой, являющихся в определенном смысле зародышами углеродной структуры;

регулярное расположение нитрильных групп способствует их полимеризации с образованием шестичленных конденсированных гетероциклов, обладающих гетероароматической полисопряженной структурой.

Тип исходных ПАН - волокон, параметры процесса пиролиза определяют выход и качество углеродных и графитизированных волокон и структур из них.

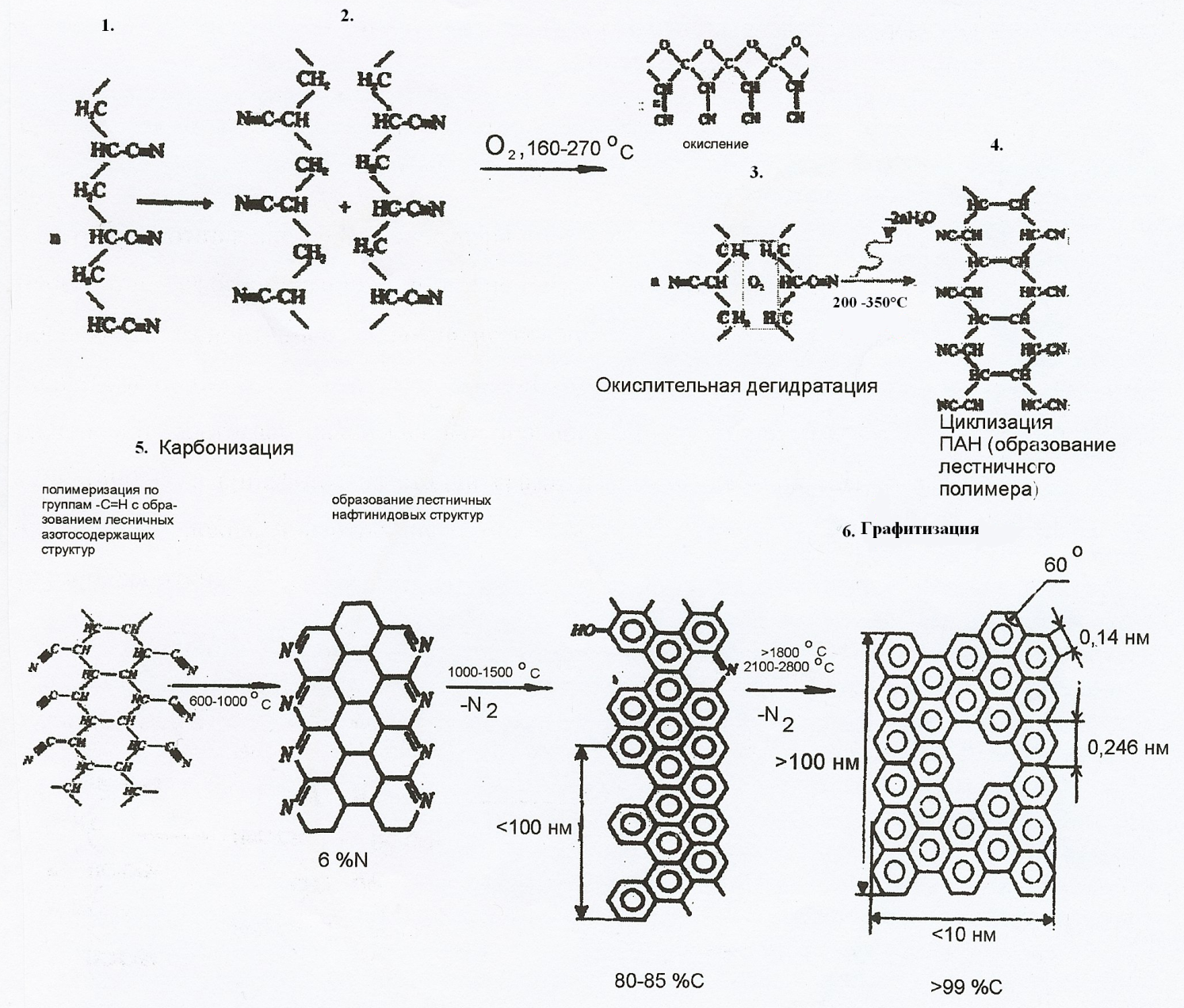

Процесс получения УВ и ПАН включает следующие стадии (рис.19):

контролируемое низкотемпературное окисление при Т<300°С на воздухе, стабилизация под натяжением;

карбонизация при 1000-1500°С в атмосфере инертного газа;

графитизация при 2500-3000°С в атмосфере инертного газа.

Исходными в России ПАН – волокнами для получения углеродных волокон являются:

Нитрон шерстяного типа 0,33 текс, жгуты (ООО “Саратоворгсинтез”, ЗАО Лукойл-нефтехим), Нитрон Д хлопкового типа 0,17 текс (Новополоцк).

На стандартном хлопкопрядильном оборудовании перерабатываются нити 0,12-0,177 текс. При использовании нитей 0,01-0,05 текс (для получения тонких углеродных наполнителей типа ЭЛУР 0,08, легких жгутов 3К-12К с 3000 и 12000 филаментов и других) необходима сложная технология прядения. В России разработаны и используются в производстве изделий из углепластиков углеродные жгуты ВМН, нити УКН, Кулон, Гранит, ВЭН, ленты, ЛУ, ЭЛУР, Кулон, получаемые пиролизом соответствующих продуктов из ПАН – волокон (табл.73).

Рисунок 19. Химические процессы (1-6 )и соответствующие им структуры на стадиях окислительной дегидратации (3), карбонизации (5) и графитизации (6) ПАН – волокон.

Таблица 73. Углеродные наполнители для конструкционных углепластиков (Россия).

Марка |

Текстильная форма |

Плотность ρ, г/см3 |

σ+, ГПа |

Е+, ГПа |

ε+, % |

ВМН-4 |

жгут |

1,7 |

2,0-2,5 |

250 |

0,7-0,8 |

ВМН-6 |

жгут |

1,6-1,8 |

3,0-3,5 |

200-250 |

0,7-0,8 |

ВМН-РК |

ровинг |

1,7 |

3,2 |

200 |

0,9-1,0 |

ЛУ-П-0,1 и 0,2 |

лента |

1,7 |

3,0-3,2 |

200-250 |

— |

УКН-300 |

нить |

1,65-1,75 |

2,0-2,5 |

180 |

0,9-1,0 |

УКН-300 |

нить |

1,65-1,75 |

3,0-3,5 |

200-250 |

— |

УКН-Н-0,1 |

нить |

1,7-1,8 |

4,0-4,5 |

200-250 |

— |

УКН-П-5000М |

жгут |

1,75 |

4,0-4,5 |

240 |

— |

УКН-П-5000 |

жгут |

1,7-1,75 |

3,5-3,6 |

180-230 |

1,3 |

УКН-П-2500 |

жгут |

1,7-1,75 |

3,5-3,6 |

180-230 |

1,3 |

УКН-8500 |

нить |

— |

4,0 |

— |

— |

КУЛОН |

нить |

1,9 |

3,5 |

450-500 |

— |

КУЛОН М |

жгут |

1,95 |

3,0 |

600 |

— |

КУЛОН Н24-П |

нить |

1,95-2,0 |

2,5-3,0 |

450-500 |

— |

ГРАНИТ П |

нить 400 текс |

1,79-1,81 |

3,0-3,5 |

320-400 |

— |

ЭЛУР-П-0,1 |

лента 245±30 мм |

1,7-1,8 |

2,7-3,2 |

220-250 |

0,9-1,1 |

ЛУ-24П |

лента 90±10 мм |

1,78-1,84 |

2,5-3,0 |

320-350 |

— |

КУЛОН |

лента 90±10 мм |

1,95-2,0 |

2,5-3,0 |

450-500 |

0,3-0,5 |

УТ-900-2,5 |

саржа, δ=0,22±0,02мм |

— |

0,55-0,6 |

— |

— |

ЭЛУР-П-0,8 |

лента |

1,6-1,7 |

1,05-1,2 |

130-140 |

1,6 |

РОВИЛОН |

жгут |

1,85-1,95 |

3,0-3,6 |

180-300 |

— |

ВПР-19С |

нить, жгут |

1,9 |

1,5-2,0 |

400-450 |

0,5 |

ВЭН-200, 210 |

нить, жгут |

1,85 |

1,3-1,4 |

300-340 |

0,8 |

ВУЛОН-М, 12к-320к основной160к, 26500 текс |

нить, жгут (99% С) |

≥2,0 |

2,2-2,4 |

>400 |

0,5-0,6 |

Свойства BMH-4, Ровилона, УКН-5000, Вулон, Кулон (Россия) аналогичны свойствам зарубежных НТ и НМ. Предел для BMH-3, 4, 5, РК, ВПР-19С - 4 ГПа, УВ типа T40, VM600, T800, Т1000 σ+≥ 5 ГПа. При использовании прецизионного оборудования (линия ЛП-8С, ЛУВ-25 для УВ типа UHT, Челябинск) и волокон из ПАН упорядоченной структуры 0,06- 0,08 текс σ+ до 5,88 ГПа (Torayca Т800, σ+=5,55 ГПа). E+ Кулон на уровне Е+ волокон типа GY-70, HMS-60X, M60Y.

Нити УКН – аналоги нитям Thornel 300, Torayca Т300 (отличие в Kσ и KE из-за колебаний фильерных отверстий, пульсации давления в насосах при формировании исходного ПАН – жгута, наличие узлов, капельного характера распределения шлихты (используют 0,1%-ный раствор ПВС в воде, выдержка в ванне при 78-80˚С в течение 5-10с с последующей сушкой при 110-130˚С в течение 15-30мин.))

Из нитей УКН-П-2500 изготавливают равнопрочные ткани УТ-150, 300, 900. В УТ-900-2,5 основа и уток из УКН-П-250 200текс, кромка – Урал – Н 205текс.

Из УКН-5000 изготавливают и применяют текстильные структуры толщиной до 9мм:

ЦОО – цельнотканая объемноармированная оболочка (круглоткацкие станки), ЦТМЗ - цельнотканая многослойная заготовка (плоскоткацкие станки), ТВП - каркас тканевый, выкладочный, прошивной, ЗТП – 3х-мерная тканая прошивная заготовка; КИМФ - структура ЗД (возможна ручная сборка).

Углеродные комплексные нити УКМ-П/5000 (из ПАН – жгутов 850текс.) используют для изготовления изделий, имеющих форму тел вращения со сложной схемой армирования, намоткой.

Жгуты Вулон используют для изготовления УУКМ фрикционного назначения типа Термар и конструкционных УУКМ типа Десна.

Высокомодульные нити ВМН имеют сложную структуру (текстуру). Для изготовления жгутов используют технические нити 33,3 текс (Nм = 30) или 66,6 текс (Nм = 15), состоящие соответственно из 300 и 500 филаментов, имеющих крутку 100 ± 10 круток/м, и жгуты из ровницы, содержащие 4800 - 40000 (и более) филаментов, диаметром 12-18 мкм. Жгут плетёный состоит из 24 нитей, оплетённых 8-мью аналогичными нитями, образующими редкую сетку с шагом плетения 40 мм. Жгут трощённый выполнен из нитей с общей подкруткой, равной 10 ± 2 круток/м в 8, 12, 16, 24 и более сложений. Жгут из ровницы выполнен с подкруткой в ± 2 круток/м или совсем без подкрутки. ВМН поставляется в виде паковок намотанных на картонные цилиндры диаметром 76 мм с крестовой укладкой жгута (вес волокон на паковке 250-300 г, максимальный диаметр 140 мм, длина 150 мм). Для улучшения текстильных свойств на поверхность нитей наносят «замасливатели» (ПВС, 0,5 % масс, σ+ до 10 кгс/жгут; латекс, 3 % масс, σ+ до 12 кгс/жгут при радиусе перегиба до 15 мм; неотверждённая эпоксидная смола, 30-40% масс, σ+ до 50 кгс/жгут). При переработке необходимо предусматривать минимум узлов трения с диаметром направляющих роликов ≥40 мм с минимальным крутящим моментом; при намотке необходимо устанавливать промежуточные натяжители.

Углеродные ленты ЛУ-П-0,1, ЛУ-П-0,2, ЭЛУР-П-0,1, ЭЛУР-П-0,08 получают карбонизацией лент из ПАН- нитей (водный способ формирования, основа - комплексная нить 33,3текс., уток – комплексная нить 14,2текс. разреженный).

Ленты мало пригодны для формирования изделий типа “баллон” со сложной схемой армирования, но эффективны для формирования изделий методом выкладки и раскроя (в том числе с использованием выкладочных центров), намоткой с различными схемами продольно-поперечного армирования. Свойства углеродных волокон из ПАН зарубежных производителей приведены в табл.74-80, тканей – в табл.81, 82)

Для производства сверхпрочных (σ+ до 7,2ГПа) углеродных нитей (Т40, VM600, T800, T1000) и высокомодульных (E+ до 600ГПа для промышленных GY-70, HMS-60X, M60Y) нитей фирмы Японии и США (табл.80) используют нити из ПАН упорядоченной структуры 0,06-0,08текс (диаметр филамента около 4мкм).

Таблица 74. Углеродные волокна “Celion” фирмы "Celanese Corp ." (США) из ПАН.

Свойства |

12К |

G403 |

G 50 |

ST |

GY- 70,GY- 70Е(4) |

1000(1) |

3000(1) |

6000(1) |

12000(1) |

Диаметр филамента, мкм |

7 |

5 |

- |

7 |

8 |

7 |

7 |

7 |

7 |

ρ, г/см3 |

1,77 |

1,77 |

1,77 |

1,77 |

1,96 |

1,76 |

1,76 |

1,76 |

|

σ+, МПа |

4200 |

5600 |

2480- 2530 |

4340 |

1760- 1900 |

2480- 3260 |

2760- 3700 |

2760- 3700 |

3700 |

Е+, ГПа |

238 |

280 |

360 |

235 |

517- 541(2) |

234- 240 |

234-240 |

234-240 |

234-240 |

ε+, % |

1,7 |

2,0 |

0,7 |

1,8 |

0,38 |

1,2 |

1,2 |

1,2 |

1,2 |

Примечание |

Для ПИУ(4) |

|

Высокая тепло- и электропроводность |

Тграф. ≥3000°С |

384 филамента, однона- правле- ные ленты; пряжа,20 круток/м |

1000 фила- ментов, пряжа, жгут, для легких тканей |

3000 фила- ментов, для препре- гов, δ≤0,13 мм |

6000 фила- ментов, для тяжелых тканей, препрегов δ≥1мм; для намотки |

|

Примечания:

жгуты, нити для тканей, для намотки; рубленные волокна;

560 ГПа фирмы BASF Structural Materials;

использованы в конструкции манипулятора (эпоксидный углепластик) ВКС “SpaceShuttle”;

Для полиимидных (связующие PMR-15, 5292) углепластиков (ПИУ) используют нити Celion G30-500-3K.

Таблица 75. Углеродные волокна “Panex” фирмы «Stakpole Carbon Filder» (США) из ПАН.

Свойства |

CF30 (диаметр филамента 8 мкм) |

|

30R(1) |

30Y/800d(2) |

30Y/300d(2) |

ρ, г/см3 |

1,74-1,75 |

1,73 |

1,75 |

1,75 |

1,75 |

σ+, ГПа |

2,64-2,81 |

2,24-2,46 |

1,55-1,58 |

1,55-1,85 |

1,58 |

Е +, ГПа |

211-222 |

207-211 |

262-267 |

262-267 |

262-267 |

ε+, % |

1,3 |

1,2 |

- |

- |

- |

Примечания |

160000 и 320000 нитей, для пултрузии; высокая тепло- и электропроводность |

Рубленное волокно (6 мм), обработка (тип102 и 3462) для наполнения полифениленсульфида |

Ровинг или крученая пряжа (50 круток/м) |

Пряжа (150 круток/м) или ровинг |

Пряжа (180 круток/м) или ровинг |

Примечания:

жгуты (ровница) для изготовления тканей, пултрузии, намотки, производства УУКМ;

ткани: В8 (8- ремизный сатин ), В6 (полотно ), РВ-3 (легкая ткань сбалансированной текстуры с гладким переплетом из крученой пряжи в 2 слоя ), KFB (трикотаж «джерси»). Используют для изготовления углетекстолитов соответственно: SWB- 8(абляционный , УУКМ - тормоза, вкладыши в газоходы), PWB-3 (толщина слоя 0,1 мм, ТЗ, УУКМ): σВИ=2,46-3,62ГПа, EВИ=42-56ГПа, τсд=280-350МПа, ρ=1,5-1,56 г/см3 (55 % об. наполнителя).

Таблица 76. Углеродные волокна Thornel фирмы Union Carbide (UCC, США) из ПАН.

Свойства |

Т 250 3к |

Т 250 6к |

Т 250 12к |

Т 300(1) 1к |

Т300 3к |

Т300 6к/12к |

Т500 3к |

Т600 бк/Т 700 6к |

Т800 |

T40 |

Т 50 3к |

T 50 6к |

T 70х |

ρ, г/см3 |

1,76 |

1,76 |

1,75 |

1,78 |

1,78 |

1,76/1,76 |

1,79 |

1,79/1,79 |

1,8 |

1,8 |

1,81 |

1,81 |

1,9 |

Содержание углерода, % ат. |

97 |

99 |

99 |

99 |

99 |

99 |

92 |

92/92 |

- |

- |

99 |

99 |

- |

σ+, МПа |

2720 |

2720 |

2720 |

3450- 3600 |

3200 |

3200/3400 |

3650 |

3650/3650 |

5300- 5460 |

4200- 5740 |

2420 |

2420 |

- |

Е+, ГПа |

241 |

241 |

241 |

228-234 |

228-230 |

230- 239/228-239 |

241 |

241-230 / 248-253 |

267-273 |

280- 294 |

389 |

389 |

490 |

ε+ ,% |

1,2 |

1,2 |

1,2 |

1,5 |

1,4 |

1,4/1,4 |

1,5 |

1,7/1,8 (2,0) |

2 |

2 |

0,7 |

0,7 |

- |

Диаметр филамента, мкм |

- |

- |

- |

- |

- |

- |

7 |

7/6 |

6 |

6 |

6,5 |

6,5 |

- |

λII, Вт/м∙К |

8,5 |

8,5 |

8,5 |

8,6 |

8,5 |

8,5 |

8,5 |

7/7 |

- |

- |

70 |

70 |

- |

ρv, мк ОМ∙м |

18 |

18 |

18 |

18 |

18 |

18 |

18 |

18 |

- |

- |

9,5 |

9,5 |

- |

Примечания:

Thornel Т300 WYP90-1/0, WYP 30-1/0; пряжа, 1000 филаментов в одно сложение, 160 круток/см; Отечественные аналоги УКН-П-5000, отличия в Kσ и КE (в одной паковке σ+≥3000 и 1500 МПа) (для Т 300-2700-3200 МПа).

Таблица 77. Углеродные волокна “Magnamite” фирмы “Hercules” (США) из ПАН.

Свойства |

Высокопрочные, окисленная поверхность, шлихта -водный р-р ПВА |

Высокомодульные HMU(2) |

||||

AS1(1) |

AS2/AS3 |

AS4(3) |

AS6 |

IM6/IM7X |

||

ρ, г/см3 |

1,8 |

1,8/1,8 |

1,83 |

1,83 |

1,73/1,77-1,85 |

1,84 |

Содержание углерода. %масс. |

92 |

94 |

94 |

94 |

94 |

95,7 |

Диаметр филамента. мкм |

- |

-/8 |

7 |

5,5 |

5,4/5,3 |

- |

σ +,ГПа |

3,1 |

2,76 |

3,594 |

4,14-4,47 |

4,38-4,44/5,6 |

2,75 |

Е + ,ГПа |

228 |

229 |

235-245 |

243-252 |

278-280/308 |

379 |

ε, %, предельное / min |

1,32/- |

-/1,2 |

1,53/(1,6-17) |

1,8/1,65 |

1,8/1,6 |

0,7/- |

Удельное объёмное сопротивление (для нитей 12к); ρv, Ом∙см |

- |

- |

0,32 |

0,62 |

0,52 |

- |

Удельное объёмное сопротивление, ρv ∙ 10-3 Ом∙см |

- |

- |

1,5 |

1,83 |

1,4 |

- |

Примечания:

Из ПАН по 12000 (12к, типа AS1,AS2,AS6,IM6), для AS4 по 3000 (3к), 6000 (6к), 12000 (12к) филаментов: σ+ средн. 3600-4200 МПа, Е+средн. 230-250 ГПа;

По 1000 (1 к), 3000 (3к), 6000 (6к), 12000 (12к) филаментов; торговая марка углеродных волокон фирм «Hercules» и «Sumika Hercules»;

Ровная, гладкая, без борозд и дефектов поверхность (высокое качество фильер при получении ПАН - волокон).

Таблица 78. Углеродные волокна “Besfeit” фирмы «Toho Rayon» (Япония) из сополимера ПАН1.

Свойства |

НТА |

ST-1 |

ST-2 |

ST-3 |

HM- 35 |

НМ-40 |

НМ-45 |

IM- 400 |

ЗМ- 500 |

T-FT |

Диаметр филамента ,мкм |

7 |

- |

7 |

7 |

6,7 |

6,6 |

6,4 |

6,1 |

5,0 |

- |

ρ, г/см |

1,77 |

- |

1,77 |

1,77 |

1,78 |

1,83 |

1,9 |

1,77 |

1,77 |

- |

σ+ ,ГПа |

3,7 |

3,6 |

4,08-4,2 |

4,32-4,4 |

2,7 |

2,6 |

1,8-2,2 |

4,2 |

4,8 |

4,4 |

Е+,ГПа |

240 |

240 |

240 |

240 |

350 |

400 |

450 |

300 |

300 |

240 |

ε+.% |

1,52 |

1,5 |

1,5-1,7 |

1,8-1,7 |

0,77 |

0,65 |

0,35-0,48 |

1,4 |

1,6 |

1,8 |

α∙10-6, 1/°С |

-0,1 |

- |

-0,1 |

-0,1 |

0,5 |

- |

- |

- |

- |

- |

λ. ккал/м.час∙°С |

15 |

- |

15 |

15 |

1000 |

- |

- |

- |

- |

- |

ρv∙10-3.Ом∙м |

1,5 |

- |

15 |

15 |

1 |

9∙10-4 |

7,8∙10-4 |

1,4 |

1,4 |

- |

Примечания:

Нити из сополимера “Beslonca” круглого сечения 1000, 3000, 6000, 12000, 24000 филаментов. Ткани “Bestfayt” (полотно, 4 и 8 - ремизный сатин, ширина 700-1040 мм, толщина 0,154-0,39 мм; масса 95÷380 г/м2) тип 1103, 1104, 3101, 3104, 3112, 6100, 6110, 1308, из нитей с 1000, 3000, 6000 филаментов.

Таблица 79. Углеродные волокна «Тогауса» фирмы «Тогау Industries Inc.» (Япония) из ПАН.(3,5)

Свойства |

M30 |

M 40, диаметр филамента 7,9мкм |

M 50, М 50 J |

М 55, M 55J |

М 60, M 60J |

Т 300, диаметр филамента 8,4мкм |

Т 400/3000 |

Т 700 |

Т 800 |

Т 1000 |

||||

1000 |

3000 |

6000 |

I |

|||||||||||

3000 |

6000 |

|||||||||||||

ρ, г/см3 |

1,72 |

1,81 |

1,81 |

1,9 |

- |

- |

1,76 |

1,74 |

1,74 |

- |

1,74-1,8 |

1,8 |

1,8 |

- |

Е+,ГПа(2) |

300 |

400 |

400 |

500 |

550 |

603- 604,6(4) |

240 |

230 |

230 |

236 |

225-240 |

260 |

300 |

294-300 |

σ+, ГПа |

3,92 |

2,5-3,0 |

2,3-2,4 |

2,35-2,5 |

3,7 |

3,87-3,92 |

3,2(1) |

3,1(1) |

3,1(1) |

4,52 |

3,3-4,5 |

5,1 |

5,59-5,7 |

7,0-7,2(4) |

ε+,% |

1,3 |

0,6-0,75 |

0,6 |

- |

0,7 |

- |

1,5 |

1,5 |

1,5 |

- |

1,8 |

2 |

1,9 |

2,4 |

ρv, мкOм∙м |

- |

8 |

8 |

- |

- |

- |

16 |

16 |

16 |

- |

- |

- |

- |

- |

Примечания:

до 3,53;

УВ с Е+=400-500 ГПа ограничено применимы из-за низкой σ-; УВ М 40 I, М 46 I, М 50 I, имеют σ- на 30-40% выше; прочность при сжатии повышаются у УВ круглого сечения с увеличенным диаметром и сечением, подобным мальтийскому кресту;

Фирма Toray Industries – поставщик углеродных волокон для конструкций из углепластиков самолетов Boeing B787 и Airbus A380;

Высшее достижение для промышленных волокон;

Фирма Toray производит высокопрочные наполнители HT – T700S, 700G, T300J, 400H, 600S, 300; высокомодульные HM – M35J, 40J, 46J, 50J, 55J, 60J, 40; высокопрочные со средним (285-300 ГПа) значением (intermediate) модуля упругости IM – T1000G (σ+ 6,4 ГПа), T800G (6 ГПа), T800H, M30S, (5,4 ГПа). Наполнители T700G, 600S, 800S, производятся на предприятиях Японии, США (компания TCA, производство препрегов, CFA – производство наполнителей), Франции; наполнители T300, M40J, 46J, 40, T800H, M30S – на предприятиях Франции (компания Soficar, 70% Toray, 30% Arkema, производство волокон и углепластиков) и Японии. Волокна содержат 0,2% масс. эпоксидного замасливателя. Фирма производит также углеродные ткани (полотно, 2/2 саржа, 4 и 8-ремизный сатин) 6141, 6142, 6151, 6341, 6342, 6344, 6343, 6644 из волокон Т300В. 1000, 3000, 6000 (толщина 0,14-0,46 мкм); и стеклоуглеткани (полотно, 4-ремизный сатин) 5304В, 6303B, 1601, 5101, 1303, 5301, 5642, 6103, 6105 (основа - ТЗООВ. 1000, 3000, стеклянные нити ЕС 75, 125, 225, 250, 575 текс; уток ЕС, ЕСЕ 225 текс, Т 300-6000) толщиной 0,13-0,40 мкм.

Таблица 80. Промышленные типы высокопрочных высокомодульных углеродных волокон из ПАН фирм Японии и США.

Тип

УВ, фирма, страна

Плотность,

г/см3

σ+,ГПа

Е+,ГПа

ε+

,%

Тогауса

Т1000(3),

Тогау, Япония

1,82

7,0-7,2(1)

300

2,4

Torayca

М60J, Toray,

Япония

1,9

3,9

605(1)

1,3

Thornel

Т40, UCC, США

1,8

5,7

290

2,2

Thornel

Т70х, UCC, США

1,9

3,2

490

0,8

Celion

GY-70(2),

Celanese, США

1,96

1,9

540

0,4

Celion

ST, Celanese, США

1,77

4,3

235

1,8

Magnamite

AS-4, Hercules, США

1,83

4,8

250

1,7

Magnamite

IM7x, Hercules, США

1,85

5,6

310

1,6

Tenax

HTA40, Toho Tenax, Япония(4)

-

до

4,3

240

-

Tenax

IMS60, Toho Tenax, Япония(4)

-

до

6,2

290

-

Tenax

UMS4512H, Toho Tenax, Япония(4)

-

до

4,6

430

-

Примечания:

Наивысшие показатели для промышленных нитей (2010г);

Использованы в конструкции манипуляторы ВКС «Space Shuttle»;

Использованы в конструкциях Boeing 787 Dreamliner, Airbus A380;

Группа компаний Teijin (отделения Toho Tenax в Японии, Германии, США) производит и реализует в России, Teijin Ltd.):

филаментные нити Tenax HTA40 1K, 6K, 12K, 24K (соответственно 67, 200, 400, 800, 1600 текс.) с эпоксидными и уретановыми “замасливателями”, σ+= 3,95 – 4,3 ГПа, Е+= 240 ГПа;

STS 40 24K, UTS 50 12K, 24K с уретановыми “замасливателями”;

высокопрочные IMS 60, 65 24K 830текс, σ+=5,6-6,2 ГПа, Е+=290 ГПа c эпоксидными замасливателями;

высокомодульные UMS 40 24K 800текс, σ+=4,56 ГПа, Е+=395 ГПа; UMS 45 12K 385текс., σ+=4,5 ГПа, Е+=430 ГПа с уретановыми замасливателями;

с никелевым покрытием (толщина 0,25мкм) HTS 40 12K 1420текс, σ+=2,75 ГПа, Е+=215 ГПа;

дисперсные углеродные материалы для наполнения токопроводных, экранирующих ЭМИ термопластов (полиариленов, ПЭЭК, ПЭС, ПСН, сополимера ПЭИ):

волокна Tenax AHTC 493, C723 (длина 6мм, 2,7% уретанового “замасливателя”);

волокна Tenax HTC 261, 125, 903 (длина 3,6,12,25мм, 1,3-3,8% замасливателей);

порошки HTM 100 (60 и 100мкм) (Проспект Toho Tenax Europe GmbH, апрель 2008г).

Таблица 81. Углеродные ткани T-300 фирмы “Toray” (Япония).

Характеристики

тканей Т300

Типы

тканей Т300

Т

300-1000

Т300В

Т

300-3000

Т

300В-6000

8-ремиз-

ная ткань гладкого плетения

Ткань

гладкого плетения

Ткань

гладкого плетения

8-ремиз-

ная ткань гладкого плетения

4-ремиз-

ная ткань гладкого плетения

Ткань

гладкого плетения

Ткань

сложного плетения 2/2

8-ремиз-

ная ткань гладкого плетения

Плотность

укладки нитей

По

основе

Число

нитей на 25мм ширины

40

22,5

17,5

25

30

12,5

15

15

По

утку

Число

нитей на 25мм ширины

40

22,5

17,5

25

7,5

12,5

15

15

Размеры

ткани

Ширина

см

100

100

100

100

100

100

100

100

Длина

м

50

50

50

50

50

50

50

50

Толщина

мм

0,25

0,15

0,14

0,47

0,35

0,27

0,28

0,45

Масса

ткани

г/м2

210

120

90

400

300

200

240

480

Таблица 82. Характеристики углеродных тканей фирмы “Torayca” (Япония).

Марка ткани |

Тип переплетения |

Масса погонного метра, г |

Толщина, мм |

Линейная плотность нити, текс |

σ+ нити,* гс/текс |

σ+ полоски ткани шириной 20 мм, кгс |

6151В |

полотно |

92 |

0,14 |

66,5 |

75,2 |

51 |

6142 |

полотно |

119 |

0,15 |

65,5 |

102 |

99,2 |

6342 |

4-х ремизный сатин |

297 |

0,35 |

199 |

71,9 |

276 |

6243 |

полотно |

198 |

0.27 |

199 |

45,8 |

80 |

6344 |

2/2 саржа |

238 |

0,28 |

196 |

56,1 |

80 |

6641В |

8-ми ремизный сатин |

475 |

0,45 |

399 |

70,0 |

211 |

6644В |

полотно |

317 |

0,38 |

393 |

63,6 |

130 |

*использованы для изготовления тканей различной текстуры.

Разработаны наполнители в виде:

тонкой ровницы (small tow);

ровницы с минимальной искривленностью волокон (Ilat tow, высокие упруго-прочностные свойства);

непрерывных мультиаксильно ориентированных нитей с низкой искривленностью, волнистостью Non-Grimp Fabrics (NGF);

в виде нитей с числом филаментов, превышающим 2400 (более 24К, Heavy tow, используют для изготовления “тяжелых” ровингов, стоимость которых не превышает 10 евро/кг, получают расщеплением ровницы, содержащей более 200000 филаментов (Bittmann E., Kunstoffe, 2006, N3, S. 76-82).

Углеродные волокна на основе пеков.

Использование в качестве исходного сырья для получения углеродных волокон каменноугольных или нефтяных пеков позволило получить волокна с модулем упругости при растяжении Е+, близком к значениям Е+теор. для графита. Для изготовления сверх высокомодульных UHM углеродных волокон используют нефтяные пеки (молекулярная масса 790, температура плавления около 83°С, содержание углерода 85,5% масс.) и каменноугольные пеки (молекулярная масса 276, температура плавления около 65°С, содержание углерода 92,3% масс.) - смеси продуктов деструкции (до 5000 химических веществ, 500 - идентифицированы), образующиеся при термической обработке в контролируемых условиях каменного угля, сырой нефти, природных асфальтов (после удаления коксов и твердых частиц), содержащие фракции с температурой размягчения менее 55°С, 65-90°С, 120-160°С, состоящие из:

Алифатических соединений (насыщенные углеводороды СnН2n+2 молекулярная масса 250-500, 10-20% масс.); α - фракция (карбены, карбоиды) определяет графитизируемость углеродного материала (волокон);

Полярных ароматических и гетероциклических (5-40% масс.) олигоциклов с молекулярной массой более 500 г/моль, гетероатомы N, S, О в которых участвуют в химических процессах отверждения термопластичного пека; β – фракция (асфальтены, "блюдцеподобные" структуры) формируют жидкокристаллическую структуру, при термообработке - турбостратную структуру графеновых плоскостей, определяет выход углеродного материала (волокон), который зависит от структуры пека, содержания в нем асфальтенов и условий термообработки;

Нафтеноароматических жидких или низкоплавких соединений (10-20% масс., молекулярная масса 200-300 г/моль): γ - фракция (мальтены) отвечает за формирование волокон и сохранение ими формы вплоть до получения высокомодульных волокон.

Процесс получения УВ из пеков состоит из нескольких стадий:

получение мезофазного пека термообработкой при 600-700°С в течении 10-20 часов термопластичного очищенного от серы изотропного пека (продукта термообработки каменного угля, сырой нефти, натуральных асфальтов при 300-600°С,Тразм около 180°С, содержание асфальтенов до 80% ); мезофаза формируется при образовании лестничных полициклов; мезофазный пек выделяют экстракцией, центрифугированием, фильтруют, проводят каталитическое гидрирование;

Прядение исходных пековых волокон (азот, 260-450°С); используют трехфазную композицию из нерастворимой (9-30%) и растворимой в хинолине фаз и фазы, растворимой в толуоле (соотношение С/Н=2,07; Тразм 265-320°С; 97,5-100% об. анизотропных компонентов; вязкость при 380°С 10-25 Па∙с); при скорости вытяжки 130 м/мин, степени фильерной вытяжки 1000:1 получают плавкие ("зеленые") волокна диаметром 10-15 мкм с ядром из неупорядоченных кристаллов и оболочкой из кристаллитов с параметром ориентации φ, равным около 30°;

Получение неплавного стабилизированного ("сшитого") волокна за счёт образования лестничных полициклов в результате окислительной жидкофазной (Т < 300°С) или газофазной (200-400°С) дегидрополиконденсации исходных олигоциклов; ускорение стабилизации достигается предварительной обработкой волокон и экстракцией из них компонентов, не способствующих дегидрополиконденсации;

Получение частично карбонизованного волокна при 800-1500 С в инертной среде (выделение летучих до 950°С, коксование пека);

Получение высокомодульных пековых волокон карбонизацией в инертной среде при 2000-2800°С с обращением фаз. При термообработке и вытяжке анизотропная фаза(ориентированная при вытяжке мезофаза) становится дисперсной средой (матрицей молекулярной композиции), изотропная- дисперсной фазой, в волокне формируется углеродная структура с расстоянием между графеновыми плоскостями ĉ/2 =0,37 нм;

Получение сверх (ультра, UHM) высокомодульного волокна графитизацией с вытяжкой при 2800-3300°С, формирование в волокне фибрилл шириной до 160 нм, маловолнистых (малоаплитудных) базисных графеновых плоскостей с параметром (ĉ/2 = 0,34 нм (для идеальных кристаллов графита ĉ/2=0,3354- 0,3358 нм).

На заключительной стадии при 150-350°С проводят шлихтовку и сушку волокон. Ограничения в применении UНМ-волокон связаны с их хрупкостью и высокой стоимостью. UHM - волокон имеют ρ до 2,2 г/см3 (ρ идеального графита 2,27 г/см3), уникальную высокую теплопроводность (500-750 Вт/м∙К, серебро 450 Вт/м∙К) и электропроводимость ρv 2,5-7,5 мкОм∙м). При получении сверх высокомодульных волокон из ЖК- пеков зарубежные фирмы (табл. 83) и предприятия России (БашНИИНП, НПО"Химволокно", Мытищи, Черников) используют пеки сложного состава и тщательно контролируют параметры процессов окисления, карбонизации, графитизации.

Таблица 83. Углеродные волокна из пеков.

Фирма, страна |

Тип волокна |

ρ, г/см3 |

σ+, ГПа |

Е+, ГПа |

ε+, % |

Petroca Carbonic Ltd. (Япония) |

HM-500 |

- |

2,8 |

500 |

0,56 |

НМ-600 |

- |

|

600 |

0,50 |

|

НМ-700 |

- |

3,0 |

700 |

0,43 |

|

Kode Steel (Япония) |

НМ |

- |

2.8-3.0 |

800 |

0,35-0,38 |

HS |

- |

3,5-4,0 |

500 |

0,7-0,8 |

|

Showa Shell Syktyu Co. (Япония) |

|

|

3,5-4,0 |

500 |

0,6 |

Toa Nenryo Kogyo К. K. (Япония) |

HT |

- |

3,0 |

250 |

1,2 |

HM |

- |

3,0 |

500 |

0,6 |

|

UHM |

- |

3,0 |

700 |

0,43 |

|

Donac Co., Donacarbon |

F-140 |

- |

1,8 |

143 |

1,29 |

F-500 |

- |

2,8 |

510 |

0,56 |

|

F-600 |

- |

3,0 |

612 |

0,50 |

|

Mitsubishi Kasei Oil Co. |

|

- |

2,0 |

150-200 |

- |

Neppo Stell Corp. (Япония) |

GP |

- |

0,8-1,0 |

30-50 |

- |

НР |

- |

1,5-2,7 |

150-500 |

- |

|

Nippon Oil Co. Cranoc (Япония) |

XN-40 |

- |

3,3 |

400 |

0,83 |

XN-50 |

- |

3,4 |

500 |

0,66 |

|

XN-70 |

- |

3,4 |

700 |

0,49 |

|

Kureha Co. (Япония)1 |

Т-100T |

1,57 |

0,6(1) |

300 |

2,0 |

T-101S |

1,57 |

0,7(1) |

320 |

2,2 |

|

T-101F |

1,57 |

0,8(1) |

330 |

2,4 |

|

T-201S |

1,65 |

0,6(1) |

300 |

2,1 |

|

T-201F |

1,65 |

0,7(1) |

330 |

2,1 |

|

Union Carbide Corp., Amoco Perfomance Product Inc. (США) |

Thornel Р-25, 4к(2) |

1,90 |

1,3-1,4 |

100-163 |

|

Р55( 55S ),4к, 2к(2) |

2,01 |

1,72-2,1 |

380-390 |

|

|

Р-75 (75S),2k(2) |

2,02 |

1,9-2,1 |

520-550 |

|

|

P-IOO(1OOS), 2к(2) |

2,15-2,2 |

2,2-2,5(до 6) |

690-790 |

|

|

P-120(120S), 2к(2) |

2,16-2,2 |

2,2 |

827-843 |

|

|

P-140,2k(2) |

>2,17 |

2,2 |

980 |

<0,3 |

|

Du Pont (США) |

PRD-172 |

- |

4,1 |

960 |

- |

Примечания:

данные для УВ из изотропных пеков, σ+ до 4 ГПа для УВ из ЖК-пеков;

диаметр филаментов 9,6 мкм.

Направления совершенствования свойств и производства УВ:

Разработка УВ с σ+ до 7 ГПа. (волокна Torayca Т1000). Параметрами, определяющими σ+ УВ является длина кристаллитов La и угол их разориентации φ (рис.18). Повысить σ+ до 7,5 ГПа можно, если проводить термообработку при Т< 1400°С. В высокомодульных УВ угол φ достаточно высок и σ+ не превышает 5 ГПа (прочность является функцией доли графеновых слоев, ориентированных вдоль оси волокна). σ+теор высокопрочных волокон до 70ГПа, высокомодульных -25 ГПа реализуется в промышленных УВ соответственно на 20% и 3%. Для повышения σ+ используют высокомолекулярный бездефектный ПАН, строго контролируемые условия вытяжки и термообработки (для производства УВ с σ+ >5ГПа типа Т40, UM600, Т800, Т1000). Углеродные нити типа ВМН-4, РОВИЛОН А, УКН-5000, Вулон, ВЭН280, Кулон (Россия) с σ+ 1,8-2,6 ГПа, аналогичны зарубежным типа НТ (высокопрочные). При использовании отечественных ПАН - волокон и технологий σ+ УВ из них достигает 4,5 ГПа (тонкие жгуты), σ+ УВ из ПАН структуры 0,06-0,08 текс с использованием прецизионного оборудования линии ЛП-8С, ЛУВ-25 достигает 5,88 ГПа;

Разработка высокомодульных УВ с Е+ до 1000 ГПа. УВ из ПАН с конечной температурой пиролиза равной 1000°С имеют Е+ около 170 ГПа. Обычным способом повышения Е+ является повышение температуры пиролиза до 2000-2800°С, что существенно повышает стоимость УВ. При Е+теор= 1060 ГПа Е+ промышленных волокон GY-70, HMS-60x, M60Y достигает 600 ГПа. Волокна Кулон, ВЭН (Россия) с Е+=350-400 (до 500) ГПа аналогичны зарубежным высокомодульным волокнам типа НМ. Сверх высокомодульные (UНМ) волокна из жидкокристаллических пеков Thornel Р-100, 120, 140 (UСС США), PRD-172 (Du Pont США) имеют Е+, составляющий 80-95% от Е+теор (табл.83);

Разработка УВ, обеспечивающих отношение ε+м/ ε+в ≥1,5 (при ε+м ≥ 3-5%), необходимо для монолитности ВПКМ (ε+в УВ Besfeit ST-1,2,3 1,9-2,0%; Torayca T1000 – 2,4%; Thornel T40 – 2,2%) и технологичности (сложность использования волокон с ε+<1,5% при намотке);

Разработка УВ на основе филаментов диаметром до 4 мкм (Thornel, Тогауса 800) для получения полуфабрикатов (легких препрегов) в виде лент и препрегов толщиной 0,05-0,1мм (типа Элур- 0,08, Россия);

Расширение производства УВ пиролизом по оптимизированной техноглогии волокон из высокомолекулярной гидрат целлюлозы типа Lyocell;

Разработка УВ, обладающих высокой электропроводимостью (γ=1/ρv, ρv УВ 10-1-10-4 Ом∙см, ρv хромоникелевых сплавов 10-4-10-5 Ом∙см). Они могут заменить медь в силовых электрокабелях, обмотках электродвигателей, при изготовлении проводов для высоковольтных линий электропередачи (легче и прочнее меди).

КМ, упрочненные металлизированным УВ, применяются для экранирования электронной аппаратуры от влияния электромагнитных помех и удара молнией. Электропроводность углеродных волокон позволяет организовать технологию "внутреннего нагрева", обеспечивающую изготовление крупногабаритных изделий на основе матриц с высокими температурами отверждения или плавления и используя тепло, выделяющееся при пропускании электрического тока по электропроводящему наполнителю; использовать УВ в радиопоглощающих конструкциях технологии Stealth;

Разработка УВ с высокой теплопроводностью, химической, радиационной стойкостью, биологической совместимостью;

Разработка и совершенствование способов повышающих поверхностную энергию УВ (повышение τсд углепластиков до уровня не менее 100 МПа);

Разработка непрерывных углеродных нановолокон, нанотканей (см. главу 3) для использования их в производстве наномодифицированных ВПКМ.

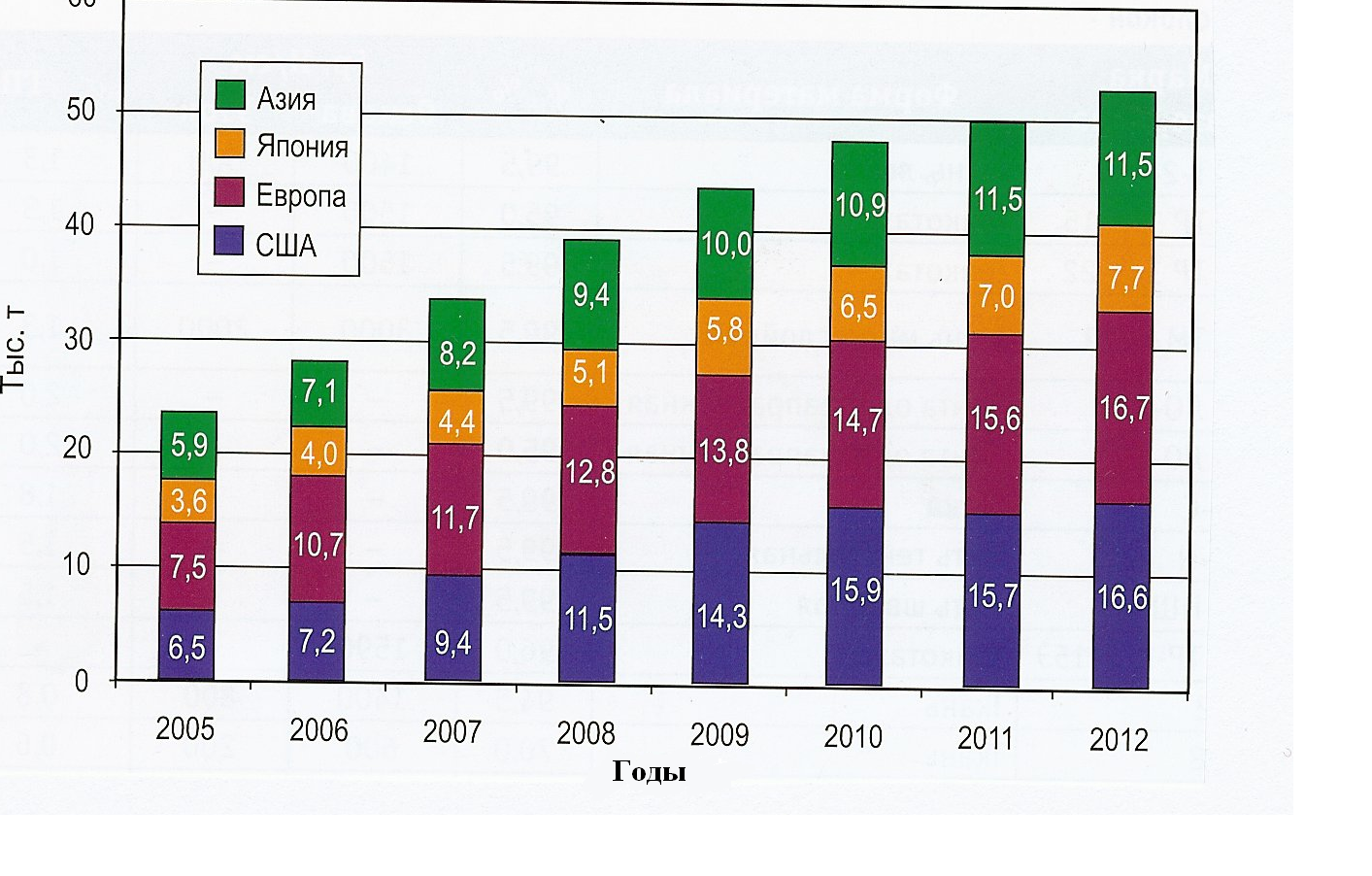

Промышленный выпуск УВ из гидратцеллюлозы (ГЦ) начат в 1963г компанией Aircraft Establishment (Великобритания), в 1964г в США (Union Carbide – УВ Thornel, Hitko – УВ М-50); УВ из полиакрилонитрила (ПАН) в 1970г в США (Union Carbide – УВ Thornel 300, Hercules); УВ из пеков в 1969г (Kureha, Япония) и в период 1970-1983гг производство УВ не превышало 0,5-1 тыс.т. в год. Рост потребления УВ в различных областях техники стимулировал расширение их производства.

За рубежом свыше 50 фирм производят около 150 типов углеродных волокнистых структур (не считая тканей, нетканых материалов, дисперсных порошков и волокон), используемых в конструкционных ВПКМ (табл. 74-79, 82, 83; рис. 20, 21; JEC Composites Magazine, 2007, № 37; Kunstoffe, 2009, № 9, s. 20, 21; ПМ, 2011, №4, с. 20-24).

Основными производителями УВ в мире являются фирмы Toray, Toho Tenax (в 2009 году более 23 000 т.), Zoltec, MRC Grafil, Formosa Plastics, Hexcel, Cytec, использующие в качестве исходных (предшественников, прекурсов) ПАН- волокна.

УВ различного диаметра филаментов (в «тонких» - диаметр филаментов 4-6 мкм, в «толстых» - 7-10 мкм) используют в производстве нитей, жгутов, ровингов, лент, тканей для получения получения собственно «легких» и «тяжелых» препрегов, термореактивных и термопластичных углепластиков, изделий (оболочки, силовой набор) требуемой толщины с оптимальными свойствами при статическом и динамическом нагружении.

Мировое производство «тонких» УВ в 2011 г. составляло 35 000 т, «толстых» УВ- 12000 т. в 2014 г. (прогноз) соответственно 45000 т. и 16000 т. Производственные мощности могут обеспечить производство в 2014 г. 90000 УВ.

В 2010 г. в мире 9100 т УВ использовано в изделиях авиакосмической техники, 5700т. - в ветроэнергетике, 5400т — в автомобилестроении, 1100т. В судостроении (всего 37500т.), в 2013г. (прогноз) соответственно 15800, 11700, 6500,1200 т. (всего 57300 т.).

В России в 2010 г. использовано УВ а авиакосмической технике — 80 т., автомобилестроении — 5,4 т. (всего в различных отраслях 207,5 т., 0,55% от мирового уровня), с повышением к 2013г. До 785 т. (1,37% от мирового уровня).

Рисунок 20. Производство углеродных волокон пиролизом ПАН – волокон в различных регионах мира в 2005 – 2012гг.

Рисунок 21. Потребление углеродных волокнистых структур, полученных пиролизом ПАН – волокон в различных отраслях промышленности в 2005 – 2012гг.

Повышение уровня упруго-прочностных свойств углеродных волокон позволяет получать высокопрочные углеволокниты с σ+ 2,0-2,5 ГПа, Е+ 140-160 ГПа, высокомодульные углеволокниты с σ+ 1,2-1,5 ГПа, Е+ 220-250 ГПа (данные для однонаправленных ВПКМ с 50-55% об.УВ).