- •Лекция 17* механика сыпучих сред.

- •Вопрос № 1. Силы, действующие в сыпучей среде, и их зависимость от дисперсности.

- •2. Схемы упаковки сферических частиц:

- •Вопрос № 2. Передача усилий в сыпучих средах.

- •Вопрос № 3. Внутреннее трение в сыпучей среде.

- •Вопрос № 4. Специфические явления, возникающие при загрузке и выгрузке силосов зернохранилищ.

- •Вопрос № 5. Транспортирование сыпучих продуктов.

- •1. Расходные характеристики транспортера

- •Технические характеристики транспортных систем

Вопрос № 3. Внутреннее трение в сыпучей среде.

Внутреннее трение (трение частиц одна о другую) в сыпучем продукте можно характеризовать углом естественного откоса (см. рис. 2). Он равен углу между горизонтом и образующей конуса, внутри которого накапливается сыпучий продукт, истекающий из небольшого отверстия на горизонтальную плоскость. Угол естественного откоса для пшеницы составляет 25°, овса и кукурузы 27°, ячменя 28°. Для сильносвязанных сыпучих продуктов он может достигать 55...60°.

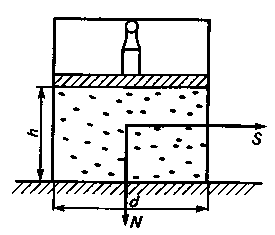

Трение скольжения (внутреннее и внешнее) можно определять специальным прибором (рис. 3). Он представляет собой цилиндр без дна, заполненный исследуемым продуктом, на который сверху положен груз. Цилиндр смещается в горизонтальном направлении силой S. Если вертикальная сила N на поверхности скольжения равна силе веса зерна в цилиндре и груза на его поверхности, то коэффициент трения скольжения f на поверхности сдвига, или коэффициент трения покоя, определяется как отношение f =S/N. В зависимости от того, по какой поверхности происходит сдвиг цилиндра — по поверхности того же продукта или по некоторому твердому материалу, найденный коэффициент трения относят либо к внутреннему, либо к наружному трению по данному материалу.

Рис. 3. Схема опыта по трению скольжения в сыпучем материале.

Внешнее трение (трение частиц о стенки ограждающих конструкций из бетона) можно характеризовать углом откоса (см. рис. 2). Этот угол зависит от материала ограждения (силоса) и изменяется в широких пределах — для пшеницы от 8° (нержавеющая сталь) до 38° (ржавый листовой материал). Если ограждающие конструкции выполнены из бетона, то угол откоса составляет: для пшеницы 20...25°, риса — 21,5...31°, кукурузы — 17...22,5°.

В экспериментах с прибором для измерения трения скольжения отношение диаметра d цилиндра к высоте h сыпучего продукта в нем должно быть больше значения, при котором влияние стенок цилиндра на давление N пренебрежимо мало. Ориентировочно это условие выполняется при d/h ≥ 10.

Вопрос № 4. Специфические явления, возникающие при загрузке и выгрузке силосов зернохранилищ.

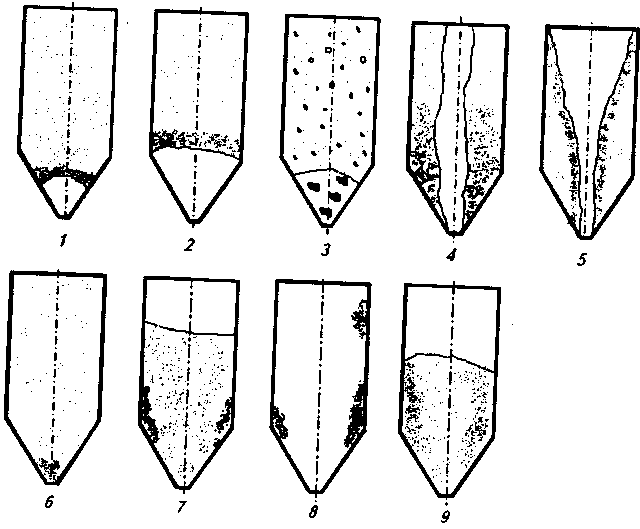

При истечении зерна из силосов имеют место следующие специфичные явления (рис. 4): сводообразование из-за слеживания и уплотнения (1, 2), неравномерное поступление продукта к выходному отверстию (3), истечение центрального столба зерна при слеживании боковых слоев (4, 5), «захлебывание» потока на выходе (б), образование «мертвых» зон на стыке цилиндрической

Рис. 4. Типичные явления при истечении зерна из силосов:

1, 2 — сводообразование; 3 — неравномерное поступление продукта; 4, 5—истечение центрального столба при слеживании боковых слоев; 6— «захлебывание»; 7— образование «мертвых» зон на стыке цилиндрической части и воронки; 8— «зависание»; 9 — расслоение по крупности частиц.

части и воронки (7), «зависание» (8), расслоение продукта по крупности частиц (9). Причины этих отрицательных явлений, как правило, связаны с недостаточным углом конусности воронки силоса и с уменьшением сыпучести во время хранения. С внутренним и внешним трением сыпучего продукта связаны и такие специфичные явления, как самосортирование при засыпке силоса и давление на его боковые стенки.

Самосортирование зерна по крупности связано с тем, что угол естественного откоса у более крупных (более сыпучих) зерен меньше. Поэтому при высыпании на свободную поверхность зерна новых его порций через относительно малое отверстие под ним образуется конус из фракций, имеющих больший угол естественного откоса, т. е. более мелких. Более крупные частицы (как стремящиеся образовать конус с меньшим углом естественного откоса) скатываются к периферии этого конуса, т. е. естественно отделяются от мелких.

Как уже установлено в начале этого раздела при изучении статики сыпучих сред, боковые поверхности силоса должны воспринимать усилия, вызываемые стремлением силовой пирамиды сыпучих частиц к расползанию в стороны.

Вызванное этим давление продукта на боковые стенки силоса отличается от давления жидкости в аналогичных условиях. Если давление жидкости на боковые стенки, создаваемое ее столбом над рассматриваемой точкой, равно высоте этого столба (в размерностях длины), то давление сыпучего продукта не соответствует этой величине. Дело в том, что боковое давление, оказываемое сыпучим продуктом на стенку силоса, вызывает появление на ней силы трения, направленной против действия силы тяжести. Вследствие этого сила трения частично уравновешивает силу тяжести и с увеличением высоты столба сыпучего продукта сила его давления на днище нарастает медленнее, чем описывается линейной зависимостью; все большая и большая ее часть воспринимается боковыми стенками.

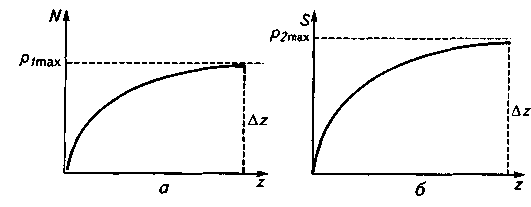

Зависимости, в которых прирост функции пропорционален (в данном случае обратно пропорционален) аргументу, являются экспоненциальными, асимптотически приближающимися к некоторой постоянной величине. Вследствие этого зависимость давления на днище силоса р1 от высоты засыпки продукта z имеет вид, показанный на рисунке 4, а, а на боковые стенки р2 — на рисунке 4, б.

Из этих зависимостей следует, что при превышении высотой засыпки силоса критической величины (Δz) приращение вертикального усилия, создаваемого приращением массы зерна, воспринимается не днищем, а стенками силоса. Такой эффект наглядно иллюстрируется ситуацией, когда скалолаз в расщелине между двумя вертикальными гладкими стенками упирается спиной в одну из них, а ногами — в другую. При этом его ноги могут располагаться горизонтально, а тело в целом устойчиво в верти кальном направлении. Аналогичная ситуация используется в строительстве и при монтаже конструкций, когда горизонтальной распоркой между двумя опорами закрепляют элементы конструкции, предотвращая вертикальное перемещение.

Аналогичные зависимости описывают изменение плотности таблеток и брикетов, прессуемых в матрицах. Вследствие восприятия части усилия прессования силами трения на боковых поверхностях матрицы в середине таблетки плотность оказывается значительно меньше, чем на ее торце под поверхностью пуансона. С целью частичной компенсации этого нежелательного явления таблетки и брикеты прессуют с двух сторон (двумя пуансонами) в одной матрице.

Рис. 5. Зависимости вертикального (а) и горизонтального (о) давления сыпучего материала на днище (а) и стенки (б) силоса

Образование сводов над отверстиями (рис. 6), через которые сыпучий материал должен высыпаться, определяется спецификой передачи усилий.

«Обращая» (или переворачивая) схему передачи усилий, примем, что усилия передаются от нижней опорной поверхности бункера вверх и воспринимаются силами тяжести среды и силами Рн, действующими на наружной (верхней) поверхности ограждения бункера. Если со стороны нижней поверхности бункера воздействие сил на сыпучую среду передается, как рассматривалось ранее, по конусам воздействия, то со стороны отверстия такое воздействие отсутствует. Над отверстием в конусе с углом при вершине 2α, где α = 90 — φ, причем угол φ приближенно равен углу откоса среды, воздействие на среду со стороны ограждений бункера отсутствует и среда может свободно вытечь через отверстие. В результате над отверстием в днище бункера образуется свод.

Полученная таким построением форма свода лишь приближенно соответствует наблюдаемой. В одних работах форма свода аппроксимируется параболой, в других — эллипсом. Если принять более сложную гипотезу о связи тангенциальных и нормальных напряжений в сыпучей среде, форма свода станет более плавной.

Поверхность свода находится под напряжением от передаваемых усилий и под их воздействием становится весьма прочной. После образования свода истечение среды через отверстие прекращается. Для продолжения истечения необходимо разрушить свод. Его разрушение возможно либо механическим воздействием, либо уменьшением относительной высоты сыпучего материала в бункере до значения Н< h или

H<rctgα,

где г—радиус отверстия.

Рис. 6. Образование свода над отверстием в бункере